锅炉水冷壁管氢损伤爆管原因分析

2018-01-22王文涛王涛英

董 鹏,陈 明,王文涛,王涛英

(华电电力科学研究院,内蒙古 呼和浩特 010020)

0 引言

某电厂锅炉为超高压参数、四角切圆燃烧方式、自然循环汽包炉,单炉膛Π型布置,一次再热。最大连续蒸发量670t/h,过热蒸汽出口压力和温度为13.7MPa和540℃。锅炉在大修中更换了部分水冷壁管,运行四个月后,更换过的一根水冷壁管爆破泄漏。泄漏位置位于燃烧器上方约1.3m处。水冷壁管材质为20G,规格为ϕ60×6.5mm。

1 管样检验

1.1 宏观形貌观察

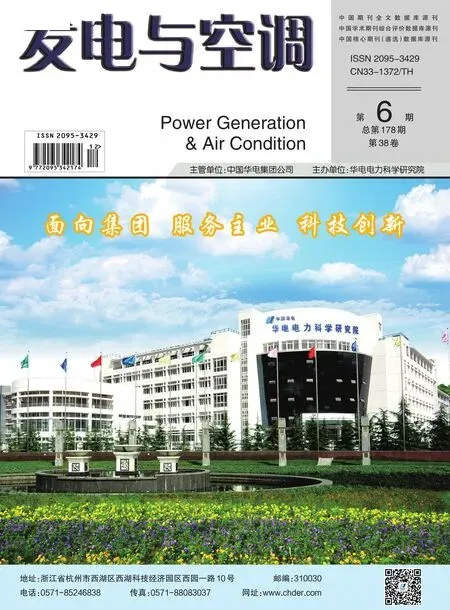

泄漏管爆口位于向火侧,处于管子中间,爆裂部分与基体完全脱离,呈窗口状,爆口边缘粗钝,管壁无明显减薄,管径无明显胀粗(如图1所示),呈现典型的脆性爆口特征。泄漏管内壁存在约0.3mm至0.6mm的黑色垢物,爆口附近的已剥落,向火侧较为粗糙,存在浅的条形凹槽和宏观裂纹,背火侧较为光滑无腐蚀。

图1 爆管宏观形貌Fig.1 Macro examination of failed tube

1.2 化学成分检测

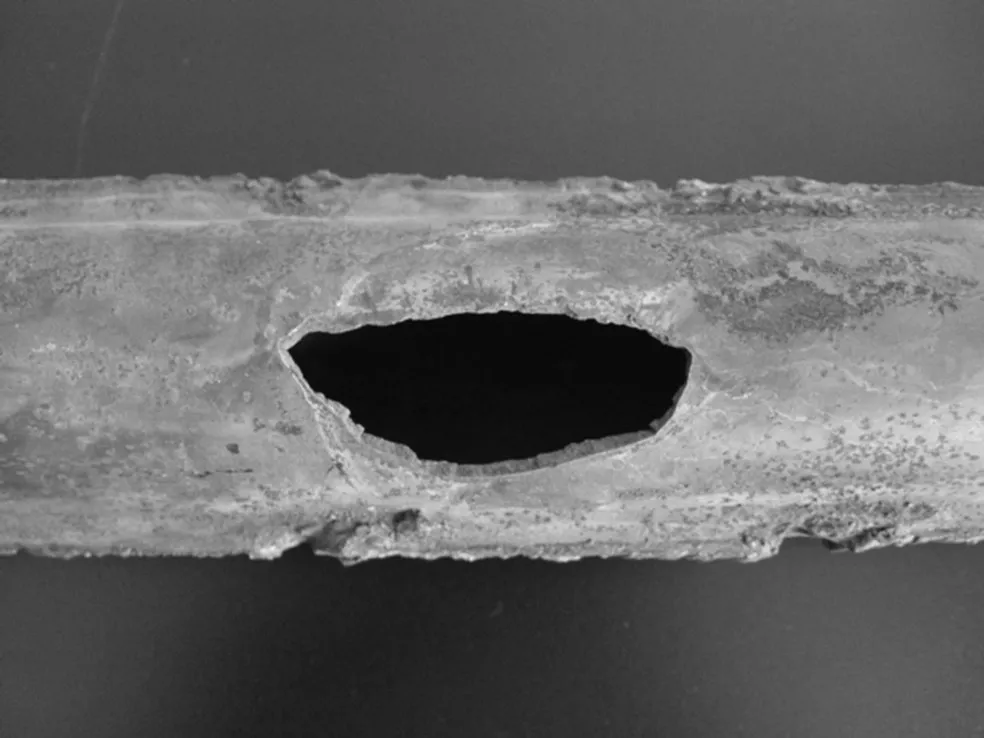

对泄漏管进行化学成分定量分析,结果见表1。根据标准,泄漏管的各元素含量均符合标准要求。

表1 化学成分检测结果Tab.1 Chemical composition testing

1.3 力学性能检测

在泄漏管爆口附近的向火侧和背火侧各取两个试样进行拉伸试验,结果见表2。

试验结果表明,向火侧的强度和塑性明显低于背火侧。向火侧与背火侧相较,抗拉强度和屈服强度均降低约15%,断后伸长率降低48%,且向火侧的断后伸长率已低于标准值要求。

表2 力学性能检测结果Tab.2 Mechanical property testing

1.4 金相分析

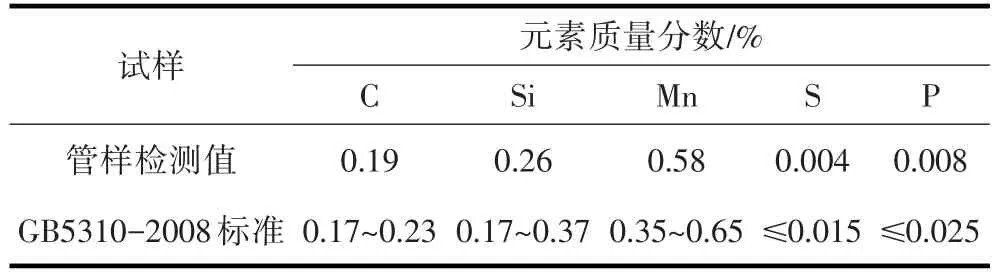

将爆口处横向切断,在向火侧与背火侧的处分别取样,观察裂纹形貌与金相组织形态。如图2~图4所示。

由图2可见,向火侧截面存在大量裂纹,主裂纹在内壁萌生,向外壁扩展,但还未贯穿至外壁。主裂纹被大量小裂纹包围,但小裂纹非主裂纹的次生裂纹,两者之间未连接。有裂纹直接在管壁基体内生成,而未从管壁表面萌生。

图2 向火侧横截面(未腐蚀)50×Fig.2 Cross section of the fire side(before etching)

图3 向火侧组织Fig.3 Microstructure of the fire side

图4 背火侧组织Fig.4 Microstructure of the back side

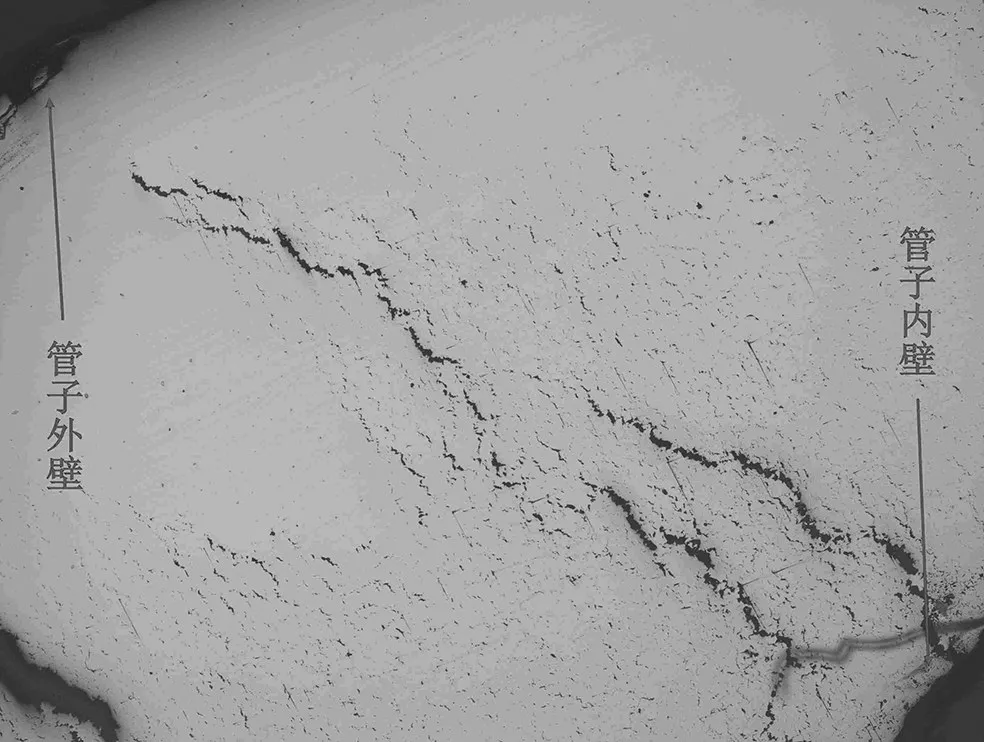

将图2所示部位用侵蚀剂侵蚀,如图3所示。可以见到,裂纹均为沿晶型,部分晶粒间形成空洞,且无宏观裂纹的地方也有部分晶界开裂。裂纹周围珠光体组织大量减少甚至消失,是典型的珠光体脱碳现象。

背火侧组织为珠光体加铁素体,珠光体球化级别为1.5级,未发现裂纹、脱碳和其他异常组织,如图4所示。

2 原因分析及机理探讨

以上检验结果:“窗口”型脆性宏观爆口,向火侧管子的强度低于背火侧且其塑性(断后延伸率)较背火侧大幅降低,向火侧基体存在大量晶间裂纹并汇聚成宏观裂纹,晶间裂纹非由管壁表面萌生,裂纹附近珠光体明显脱碳,背火侧基体组织无异常等,均符合水冷壁氢损伤特征。[1]

正常的情况下,水冷壁会在酸洗钝化或与合格炉水反应后,在内壁生成一层致密的不溶性氧化膜,以保护不被腐蚀。若是新的水冷壁管,内壁还未生成保护性氧化膜,在遇到异常情况时,就可能会受到腐蚀或损伤。如炉水PH值较低,呈酸性的情况时,氢离子可以和未形成致密氧化膜的管壁直接接触,生成铁垢和氢气,如式(1),铁垢会在管壁上沉积。此时的氢是以氢气的状态存在,不会向管基体中扩散。在已生成保护性氧化膜的旧管中,短时间内酸性炉水不会对管子造成此种腐蚀。又如,在高温条件下,水与铁直接接触可以生成Fe3O4和原子态氢,如式(2)。当此反应发生在水冷壁管中,情况正常时原子态氢会被炉水带走,但若有阻隔,原子态氢会扩散进管子基体中,与渗碳体生成甲烷,如式(3)。

甲烷在生成的过程中会将碳原子夺走,致使周围组织脱碳,强度下降。同时高浓度处的碳和氢通过扩散不断补充,反应不断进行。甲烷生成后会聚集在晶界,随反应的进行,晶界的CH4量越来越多,压力也越来越高,使晶界裂开形成裂纹,塑、韧性下降。如此反复,直至管子无法承受内部压力而爆漏[2-5]。

大修后至泄漏前,四个月的运行期中,炉水pH值异常,最低至7.4,呈酸性环境。此段时间内,因爆漏的管是新管,还未生成完整的致密性氧化膜,所以会发生如式(1)的反应,生成的铁垢在管内壁上沉积,生成的氢因以气体的形式存在,不会向管基体中扩散。同时,管子爆漏位置处于燃烧器上方约1.3m处,是高热负荷区域,向火侧温度高。因泄漏管内壁无氧化膜的分隔,所以在向火侧发生如式(2)的反应,出现原子态氢。由于管内壁表面沉积物的阻碍,原子态氢无法顺利随汽水混合物流走,在内壁表面聚集,形成浓度梯度,向基体内扩散,与渗碳体生成甲烷如式(3)。随反应不断进行,管子基体中CH4聚集量不断增加,晶间裂纹越来越多,当无法承受管内压力时,发生脆性爆裂。背火侧,由于管壁温度较低,式(2)的反应无条件进行,式(3)的反应也不会发生,只发生了如式(1)的管壁腐蚀,所以除观察到管子内壁的沉积物,其他检验项目均未发现异常。

3 结论及建议

(1)此根水冷壁管爆漏是由于氢损伤造成,而氢损伤是由于以下情况造成:首先爆漏管是新管,内壁未生成致密的氧化保护膜,且一段时间内炉水呈酸性,将管子腐蚀,生成的铁垢在内壁表面沉积。其次爆漏区域热负荷高,新管在无氧化膜分隔的情况下,炉水与管壁直接接触、反应,生成原子态氢,原子态氢在沉积物的阻隔下无法顺利随汽水混合物流走,扩散进了管子基体中,与渗碳体生成甲烷,造成损伤。

(2)建议在水冷壁爆漏管同一区域取样检验,以排除管子,尤其是新管发生氢损伤的可能性。

[1]周昕,张玉福,焦庆峰,等.火力发电厂锅炉受热面失效分析与防护[M].北京:中国电力出版社.2004:68-78.

[2]肖纪美,等.应力作用下的金属腐蚀[M].北京:化学工业出版社.1990:42-55,281-345.

[3]张亚明,夏邦杰,董爱华.锅炉水冷壁管氢腐蚀爆管原因分析[J].腐蚀科学与防护技术,2012,24(6):503-507.Zhang Yaming,Xia Bangjie,Dong Aihua.Cause analy⁃sis of hydrogen corrosion induced bursting of waterwall tubes in a boiler[J].Corrosion Science and Protection Technology,2012,24(6):503-507.

[4]姜海一,窦文宇,贾国栋,等.锅炉水冷壁爆管原因分析[J].理化检验物理分册,2009,45(12):768-773.Jiang Haiyi,Dou Wenyu,Jia Guodong,et al.Failure analysis of bursted water screen tubes of boiler[J].Phys⁃ical Testing and Chemical Analysis Part A:Physical Testing,2009,45(12):768-773.

[5]郭心爱,徐蓓.锅炉水冷壁爆管原因分析[J].内蒙古电力技术,2010,28(2):23-24.Guo Xinai, Xu Bei. Cause analysis water wall pipe squib of boiler[J]. Inner Mongolia Electric Power,2010,28(2):23-24.