铝合金衬环压片-X射线荧光光谱法测定铝箔中8种元素的含量

2018-01-22弥海鹏苏中华周西林马兵兵

弥海鹏,苏中华,周西林,马兵兵

(1.重庆市计量质量检测研究院,重庆401123; 2.国家铝镁合金及制品质量监督检验中心,重庆408403)

目前,铝合金产品化学成分的分析主要依据GB/T 7999-2015[1]和 GB/T 20975-2008[2]。前者是铝合金产品分析的首选方法;后者是铝合金产品化学分析的仲裁方法,适用范围较广,准确性高,然而试样前处理工序较多,耗费时间。对于厚度较小的铝箔样品,国家标准中也没有指明具体的制样方法。如果采用火花放电原子发射光谱法进行直接测定,样品在电极的高压放电下很容易被击穿,致使仪器测不出结果或出现多次测定结果差别较大的情况;如果采用反复折叠法进行制样,虽然制样步骤简单,但是制备的样品间依然滞留有空气,激发时存在漏气、样品激发不理想的情况。

本工作采用铝合金衬环模具,将叠加好的铝箔样品镶入铝合金衬环,然后进行压片制样(与已有文献[3-6]报道的铝合金制样方法有所区别,可广泛应用于其他小、薄的屑状、球状、片状等不规则样品的制备),并采用制样简单、分析速率快的X射线荧光光谱法[7-8]测定了铝箔中硅、铁、铜、锰、镁、锌、钛、铬等8种元素的含量。

1 试验部分

1.1 仪器与试剂

Bruker S8Tiger型X射线荧光光谱仪;Ap-40T型压样机。

乙醇为分析纯。

1.2 仪器工作条件

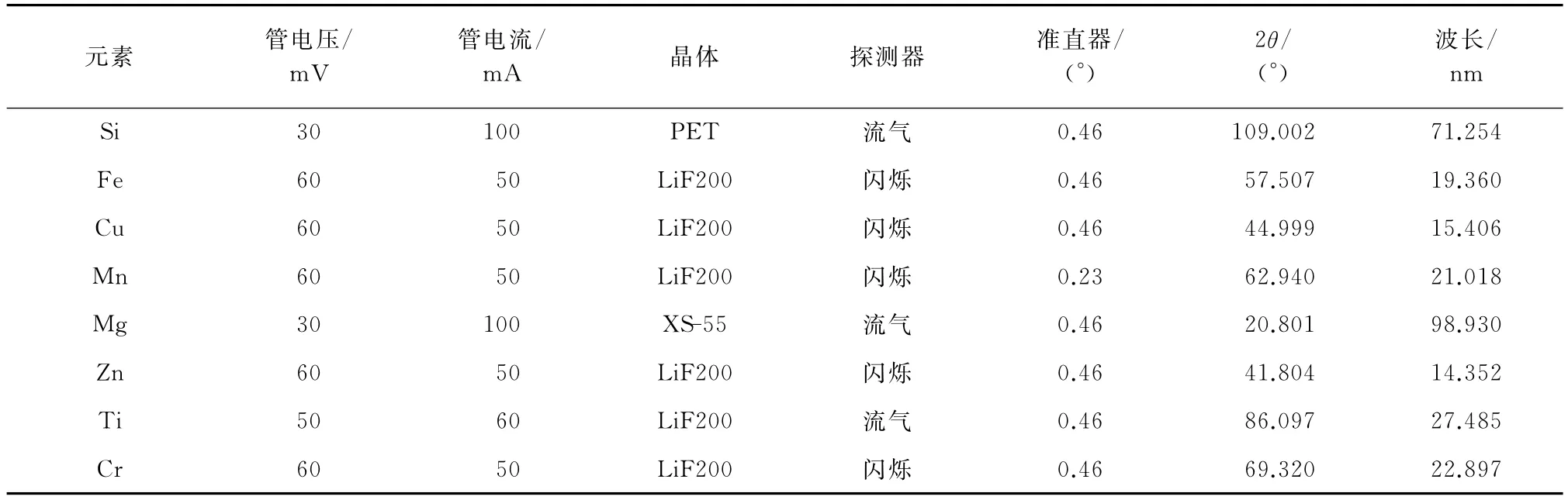

面罩为34mm;测定均在真空模式下进行,分析线为Kα。脉冲高度分布(PHA):镁为40%~160%,其他元素为50%~150%。其余仪器工作条件见表1。

表1 仪器工作条件Tab.1 Working conditions of the instrument

1.3 试验方法

对于厚度较小的铝箔样品,若不进行制样,样片的厚度达不到测定要求(理论上相对X射线穿透力而言,样片的厚度需要达到“无限厚”,铝箔样品中特征谱 线 AlKα1,2的 分 析 层 厚 度 或 穿 透 厚 度 为14.0μm)。将厚度很薄的单张铝箔裁剪成许多一定大小的小正方形样品(注意试样应完全覆盖光谱仪的检测视窗,即样品宽度大于面罩直径34mm),然后平整地叠加在一起,并镶入铝合金衬环,在压样机上选择30t的压力压片制样,得到制备好的铝箔试验样品。整个制样过程中应确保制样环境的干净,时刻注意外来物质对被测试样可能造成的污染。最后用乙醇清洗试样检测面,晾干后置于干燥器内按仪器工作条件进行测定。

2 结果与讨论

2.1 干扰校正

对于金属样品,基体效应校正通常采用理论α系数校正法,其校正公式见公式(1):

式中:ci为测定元素i的浓度;cj为影响元素j的浓度;bi为测定元素i校准曲线的斜率;ai为测定元素i校准曲线的截距;Ii为测定元素i的X射线荧光强度;αij为系数。

试验在分析中均采取变化的理论α系数校正法以减少基体干扰对测定结果准确性的影响。铝为基体元素,其含量为余量,试验中不进行测定,但是参与α系数的计算。另外,考虑到谱线重叠的干扰,试验以实际分析谱线时条件优化看到的谱线为准,并将没观察到的干扰谱线去掉后,计算得到相应的谱线重叠系数,以此校正谱线重叠对测定结果带来的干扰。

2.2 校准曲线和检出限

测定6061铝合金标准样品1#~5#中各元素的强度,根据各元素的质量分数与其对应强度的关系拟合曲线,获得校准曲线。结果表明:各元素的质量分数均在一定范围内呈线性,各元素的线性范围、线性回归方程和相关系数见表2。

检出限按3倍背景信号波动的标准偏差所对应的含量进行计算,见公式(2):

式中:LLD为检出限;s为测量灵敏度;I背景为背景的X射线荧光强度;t为背景测定时间。各元素的检出限见表2。

表2 线性范围、线性回归方程、相关系数和检出限Tab.2 Linearity ranges,linear regression equations,correlation coefficients and detection limits

2.3 样品分析

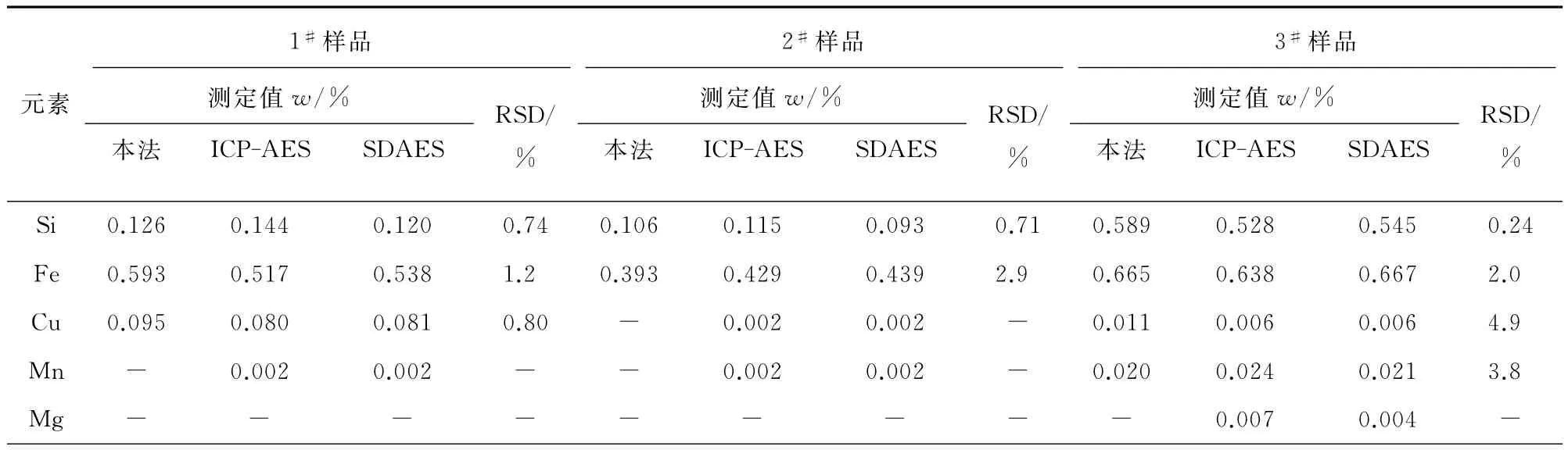

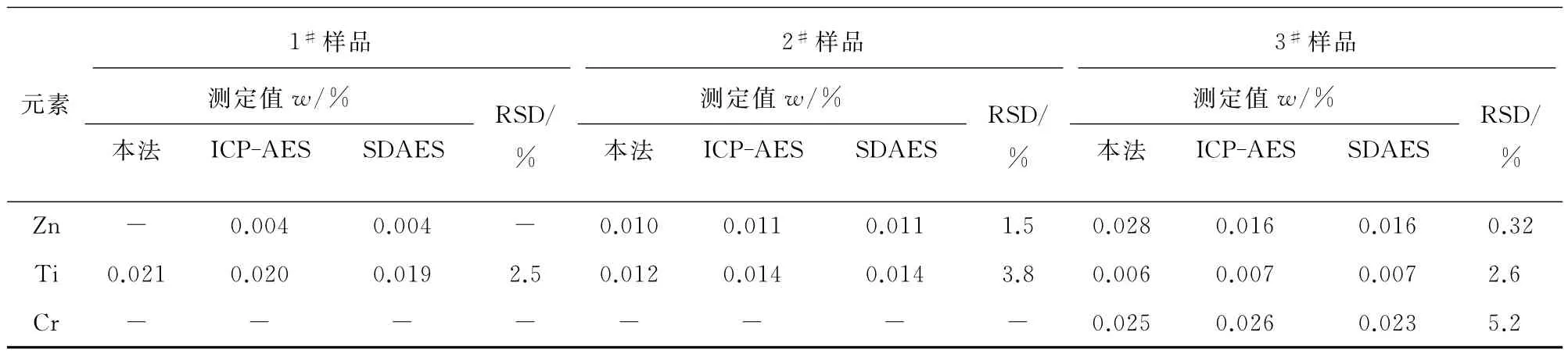

按试验方法对3种铝箔样品进行分析,同时采用电感耦合等离子体原子发射光谱法(ICP-AES)和火花放电原子发射光谱法(SDAES)进行分析,其结果见表3。

表3 样品分析结果(n=8)Tab.3 Analytical results of the samples(n=8)

表3(续)

为了判断不同分析方法测定结果之间是否存在显著性差异,随之进行t检验。如果由样本值计算的统计量值[t(f)]大于t分布表中相应置信水平(α)和自由度(f)下的临界值[tα(f)],则表明被检验的均值存在显著性差异;反之,差异不显著。t(f)计算见公式(3)和公式(4):

式中:x1为采用第一种方法测定结果的平均值;x2为采用第二种方法测定结果的平均值;s1为第一种方法的标准偏差;s2为第二种方法的标准偏差;sc为合成标准偏差;n1为第一种方法的测定次数;n2为第二种方法的测定次数。

以硅的测定结果为例,依据公式(3)和公式(4)计算得到相应的t(f)为0.043,当f=14时,查表知t0.05(14)=2.145>0.043,因此两种方法给出的结果平均值无显著性差异,即两种方法的测定结果一致。同理可比较其他元素和其他方法,除被检验的两组数据的方差比值不满足t检验的前提要求(即F检验)之外,其他t检验结果表明3种方法之间均无显著性差异,说明3种方法测定结果的一致性较好。

[1] GB/T 7999-2015 铝及铝合金光电直读发射光谱分析方法[S].

[2] GB/T 20975-2008 铝及铝合金化学分析方法[S].

[3] 薛秋红,丁仕兵,陶琳.波长色散X射线荧光光谱法分析铝箔中9种元素[J].理化检验-化学分册,2015,51(1):114-116.

[4] 铁生年,胡艳妮,侯春生.X射线荧光光谱仪测定铝合金中Si,Mn,Fe,Cr,Ni,Ti,Cu[J].冶金分析,2011,21(1):55-56.

[5] 童晓民,张伟民,赵宏风.熔融制样-X射线荧光光谱法分析铝合金[J].理化检验-化学分册,2011,47(4):458-460.

[6] 周素莲,黄肇敏,崔萍萍.X射线荧光光谱法测定铝合金及纯铝中痕量元素[J].理化检验-化学分册,2009,45(4):474-476.

[7] 卢兵,杜少文,盛红宇,等.AAS、ICP-AES、ICP-MS及XRF测定地质样品中铜铅锌锰的对比研究[J].黄金,2014,35(9):78-81.

[8] 杨峰,杨秀玖,刘伟洪,等.熔融制样-波长色散X射线荧光光谱法测定铁矿石中9种主次成分[J].分析试验室,2015,34(3):351-355.