重型燃机定向结晶空心叶片凝固过程的实验与模拟

2018-01-20卢玉章彭建强

卢玉章,熊 英,彭建强,申 健,郑 伟,张 功,谢 光

(1中国科学院金属研究所,沈阳110016;2中国南方航空工业集团有限公司,湖南 株洲412002;3哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

燃气轮机是现代清洁能源的关键装备,发达国家对发展重型燃气轮机极为重视,在核心技术领域处于垄断地位,对我国实行严格的技术封锁和价格垄断,因而自主研发先进重型燃气轮机具有紧迫的现实意义和重要的战略意义[1]。为了提高涡轮叶片的承温能力,燃气轮机用涡轮叶片广泛使用定向凝固技术制备的定向柱晶叶片或单晶叶片[2]。与航空叶片相比,燃机叶片尺寸、重量巨大,更易产生铸造缺陷,制备难度很高。

目前国内广泛使用的定向凝固技术是高速凝固法(HRS)[3-4]。在HRS工艺中,熔融的高温合金液浇入型壳后,从保温炉中拉出,形成定向凝固铸件。这种工艺,凝固前期热量主要是通过水冷铜盘的热传导散失,凝固后期热量依靠辐射散失,温度梯度降低。当铸件尺寸较大时,容易出现缩孔、雀斑、小角度晶界、断晶、杂晶等缺陷[4]。为控制上述缺陷,大型定向叶片的抽拉速率一般被控制在很低的水平,但这会带来生产效率降低、合金液与型壳反应加剧等问题,因此,利用HRS法制备大尺寸的燃机定向或单晶叶片面临很大挑战[4]。

近年来国外对液态金属冷却(LMC)工艺进行了深入的研究,俄罗斯与欧美的一些发达国家已经获得了工程应用。LMC工艺引入了低熔点液态金属作为冷却介质,铸型被拉入低熔点液态金属熔池中。传热方式始终以液态金属的传导与对流为主,温度梯度和冷却速率远远大于HRS法,铸件尺寸增大时,其温度梯度基本保持不变。与传统的HRS工艺相比,生产效率显著提高,材料的宏观组织在整个长度范围内比较均匀,微观组织偏析小[4]。

在定向或单晶叶片制备过程中,影响凝固过程的因素非常多,对LMC工艺来说,由于液态金属冷却介质的引入,凝固参数之间的交互作用更加复杂,传统的试错法优化铸件定向凝固工艺周期长、成本高,而利用数值模拟可以明显缩短实验周期、降低实验成本。

国内对于HRS工艺的数值模拟工作开展得比较多[5-7],对LMC工艺的数值模拟则比较少,近年来,国外针对LMC工艺进行了大量的研究工作。Kermanpur等[8]使用有限元软件ProCAST建立了三维模型,对叶片定向凝固过程中的温度分布进行了计算,并且使用元胞自动机方法对凝固后的晶粒取向进行了预测;Elliott[9]使用模拟的方法分析了LMC工艺中凝固参数对温度梯度的影响,结果表明铸件与模壳之间的传热系数是LMC工艺最敏感的参数;Miller的研究[10]表明LMC工艺制备单晶铸件时可以采用更高的抽拉速率,因而可以获得更细的树枝晶组织,但是过大抽拉速率会导致树枝晶的横向生长;作者在前期的工作中[11-12]研究了LMC工艺下单晶试棒以及单晶模拟件凝固过程各种凝固参数的作用与影响关系,结果表明纵向温度梯度、温度梯度角、固/液界面位置可作为评价定向凝固参数是否合理的有效手段。

因此,本工作利用ProCAST商业软件模拟计算了HRS、LMC工艺下大尺寸定向结晶空心叶片凝固过程的温度场的变化规律,预测了抽拉速率与保温炉温度对叶片凝固过程的影响,并对模拟与实验验证结果进行了对比。

1 实验与模拟方法

1.1 实验方法

实验设备为金属研究所自主研制的大型液态金属冷却定向凝固设备,低熔点冷却介质为Sn。制备叶片所用材料为抗热腐蚀定向高温合金DZ411,合金的名义成分(质量分数/%)为:Cr 15,Ta 4, Co 11, W 3, Mo 2, Al 4, Ti 5, Ni余量。合金的固相线和液相线温度分别为1218℃和1319℃。本实验所制备的叶片为F级重型燃气轮机用大型定向结晶空心叶片,叶片毛坯长约500mm,重约20kg,内部具有复杂的气体冷却通道,叶片形状复杂,叶片不同部位壁厚差异较大,这些都是大型叶片制备的难点。

大型定向结晶空心叶片制备完成后,经过切割、脱除型芯后,进行宏观腐蚀观察宏观晶粒组织。利用线切割自叶尖按10,30,60,100,160,200,240,300mm和360mm切割横截面,金相腐蚀后采用Axio Vert A1型号金相显微镜(OM)观察枝晶组织,按照下式统计一次枝晶间距λ1:

(1)

式中:np为单位面积内的枝晶数目。

晶粒平均直径D由下式计算:

D=2(s/π)-1/2

(2)

式中:s为晶粒的平均面积。

1.2 模拟方法

模拟计算使用ProCAST商业软件,利用文献[12]中的边界条件。模拟所用的工艺参数如表1所示。

分别计算HRS和LMC工艺下不同凝固参数时,固/液界面的形状、纵向温度梯度、冷却速率,通过对比以上参数优化定向凝固工艺后,计算了一次枝晶间距λ1以及晶粒组织,并与实际叶片进行了对比。一次枝晶间距的计算方法按照Hunt[13]和Kurz等[14]提出的计算模型:

λ1=A1G-1/2V-1/4

(3)

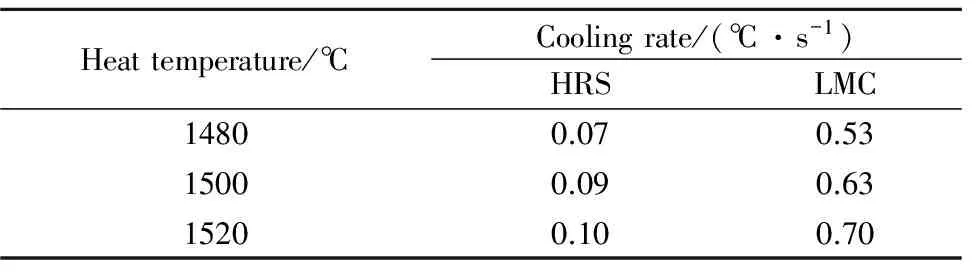

表1 模拟所用的工艺参数Table 1 Process parameters used in simulation

式中:A1是与材料有关的常数;G为纵向温度梯度;V为凝固速率。实际凝固过程中,凝固速率并不等于抽拉速率,因此均采用实际凝固速率而非抽拉速率。

2 结果与讨论

2.1 抽拉速率对重型燃机叶片凝固过程的影响

2.1.1 抽拉速率对固/液界面形状的影响

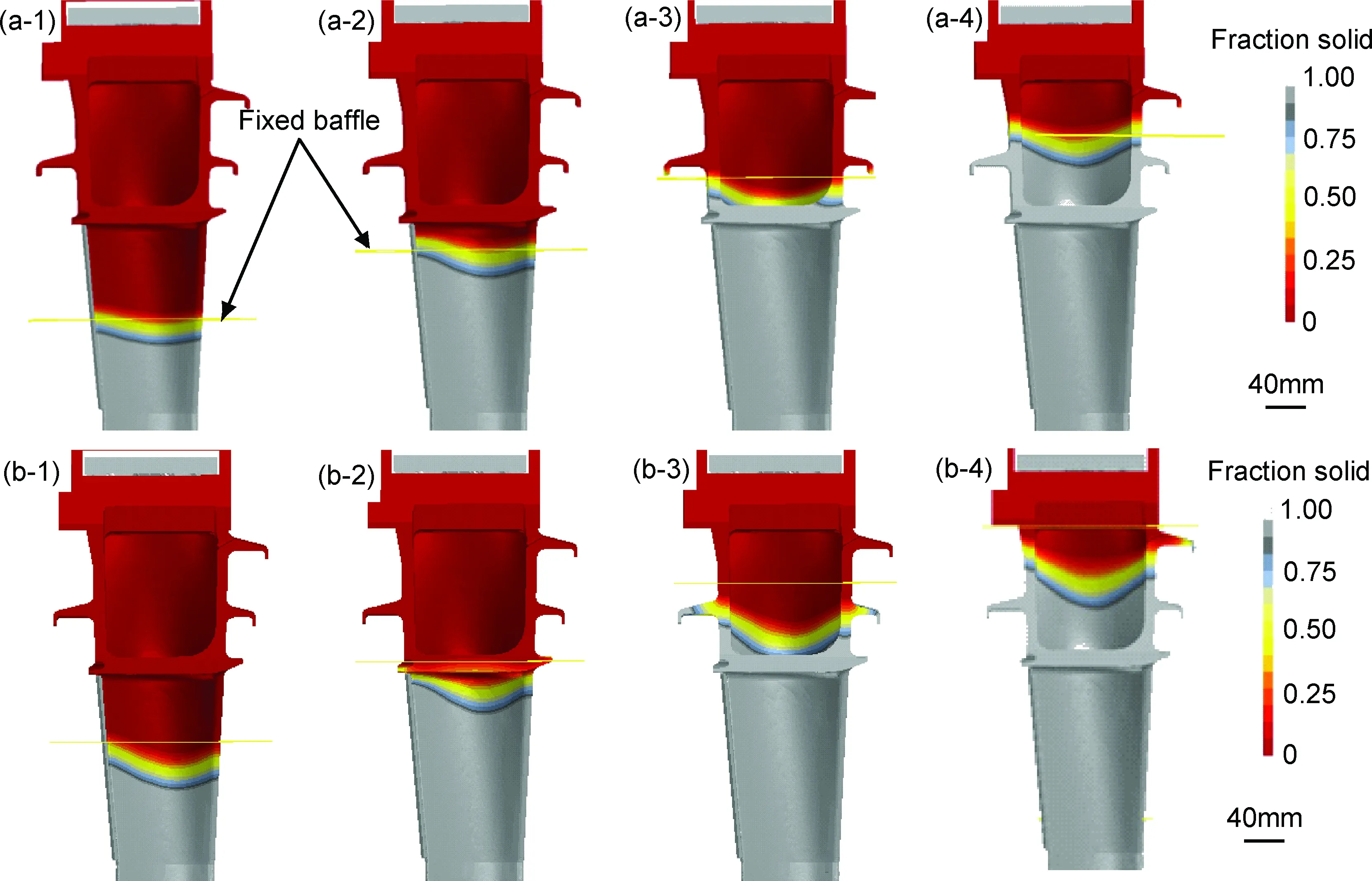

HRS工艺下,其他工艺参数固定,抽拉速率不同时,叶片凝固过程固/液(solid/liquid, S/L)界面形状以及其与固定挡板的位置关系如图1所示。当抽拉速率为3mm/min时,距叶片起晶段110mm处的固/液界面较为平直,位于隔热挡板附近,随着凝固的进行,当固/液界面到达180mm时,固/液界面逐渐下移,曲率增加,糊状区宽度增大,尤其是在叶片的延伸段,此处壁厚最大约为40mm,固/液界面位于隔热挡板以下5cm处,糊状区宽度约为3.8cm。抽拉速率增加到5mm/min时,叶片相同位置的固/液界面曲率更大,位置下移,在叶片的延伸段,固/液界面位于隔热挡板以下8cm处,糊状区宽度约为5cm。

图1 HRS工艺下,不同抽拉速率时,叶片110mm(1),180mm(2),240mm(3)和280mm(4)位置处的固/液界面形态(a) 3mm/min;(b) 5mm/minFig.1 Solid/liquid interface shapes at 110mm(1),180mm(2),240mm(3) and 280mm(4) from the starter with different withdrawal velocities for HRS (a) 3mm/min;(b) 5mm/min

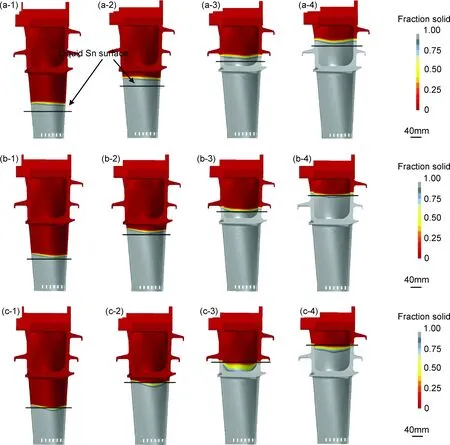

LMC工艺下,不同抽拉速率时,叶片相同位置固/液界面的形状以及其与Sn液面的位置关系如图2所示。

由图2可以看出,整个抽拉速率范围内,LMC工艺下叶片的糊状区宽度明显小于HRS工艺下叶片的糊状区宽度。抽拉速率为5mm/min时,叶身形状尺寸对固/液界面的影响很小,在叶片的叶身以及延伸段处,固/液界面都比较平直(图2(a)),但是低的抽拉速率导致叶片凝固时间增加(>150min),对型壳以及陶瓷型芯的强度产生不利影响。随着抽拉速率的升高(10mm/min),固/液界面逐渐下移(相对Sn液面位置),曲率逐渐增加,尤其是延伸段的固/液界面形状弯曲更加明显(图2(b))。抽拉速率为12mm/min时,叶片整个凝固过程中,叶身形状成为固/液界面形状制约因素,由于叶片尾缘处壁厚很小,固/液界面相对Sn液面位置最高;而叶身壁厚最大处(叶形曲率最大处),固/液界面相对Sn液面位置最低(图2(c)),导致固/液界面弯曲严重,使得晶粒组织收敛生长,晶粒的生长方向偏离抽拉方向角度变大。

图2 LMC工艺下,不同抽拉速率时,叶片110mm(1),180mm(2),240mm(3)和280mm(4)处的固/液界面形态(a)5mm/min;(b)10mm/min;(c)12mm/minFig.2 Solid/liquid interface shapes at 110mm(1),180mm(2),240mm(3) and 280mm(4) from the starter with different withdrawal velocities for LMC (a)5mm/min;(b)10mm/min;(c)12mm/min

由文献[15]可知,弯曲的固/液界面会导致晶粒的收敛生长,导致晶粒〈001〉取向偏离叶片生长方向。晶粒的生长方向始终垂直于固/液界面:当固/液界面呈凸面状时,晶粒发散生长,当固/液界面呈凹面状时,晶粒收敛生长;平直的固/液界面,有利于提高定向柱晶的质量。由上述模拟结果可知,HRS工艺下抽拉速率为3mm/min时,叶片的叶身部位固/液界面相对平直。为获得合格的晶粒组织,在厚大的延伸段部位要想获得平直的固/液界面必须降低抽拉速率,但是当抽拉速率为1mm/min时,整个叶片的凝固时间为450min,这将增加陶瓷型芯蠕变变形与断裂的概率,加剧合金液与型壳、型芯发生反应。

LMC工艺下,当抽拉速率为10mm/min时,叶身的固/液界面仍保持相对平直,因而可以显著地缩短叶片凝固时间,有利于减小陶瓷型芯变形和型壳开裂,减小铸件的成分偏析。文献[16]报道的结果与我们的计算模拟结果相似:利用HRS工艺制备长750mm的燃机叶片,抽拉速率为0.85~2.5mm/min时,凝固过程需要5~15h,而利用LMC工艺制备该燃机叶片时,抽拉速率可以提高到6.8mm/min,凝固时间小于2h。

2.1.2 抽拉速率对纵向温度梯度的影响

在铸件的定向凝固过程中,抽拉速率不当时,容易出现固/液界面的弯曲,产生横向温度梯度(GL),此时温度梯度G主要由横向温度梯度GL与纵向温度梯度GA组成。由于横向温度梯度不利于定向柱晶的生长,因此考察纵向温度梯度GA可更准确的定量优化定向凝固工艺参数。计算的不同工艺下叶片的纵向温度梯度如图3所示。

图3 不同工艺下叶片的纵向温度梯度Fig.3 Axial temperature gradients of blade via different processes

HRS工艺下,在整个抽拉速率范围内,叶身的平均纵向温度梯度约为23℃/cm,与文献[16]报道的HRS工艺下类似厚度铸件的平均温度梯度(20℃/cm)接近。LMC工艺下不同抽拉速率时,重型燃机叶片的平均温度梯度为60℃/cm,远高于HRS工艺下的纵向温度梯度。

2.1.3 抽拉速率对冷却速率的影响

HRS工艺下,在距离叶片起晶段110,180,240mm和280mm横截面叶片中心位置,不同抽拉速率时的冷却速率如图4所示。当抽拉速率恒定时,随着高度的增加,冷却速率不断下降;不同抽拉速率时,冷却速率随着抽拉速率的增加而不断增大,但是抽拉速率的增加,会使糊状区宽度增加,纵向温度梯度减小,固/液界面的曲率增加,不利于定向组织的生长。整个抽拉速率范围内叶片的冷却速率都很低,最大约为0.16℃/s,比文献[10]报道的HRS工艺下相同尺寸铸件的冷却速率(0.05~0.10℃/s)略高。

图4 HRS工艺下抽拉速率对叶片冷却速率的影响Fig.4 Effects of withdrawal rates on the cooling rate of blade

由于LMC工艺采用了液态金属锡作为冷却介质,定向凝固过程中铸件的热量始终依靠液态金属锡的热传导被带走。通过对不同抽拉速率下大型定向叶片的冷却速率进行模拟发现,随着抽拉速率的提高,冷却速率增大。在整个抽拉速率范围内,LMC工艺下的冷却速率为0.3~2.00℃/s;在叶片前缘、尾缘由于壁厚较小,因而获得了更高的冷却速率[12]。研究表明冷却速率的大小与大尺寸铸件的雀斑缺陷密切相关,高的冷却速率有利于消除雀斑缺陷[17]。

2.2 保温炉温度对重型燃机叶片凝固过程的影响

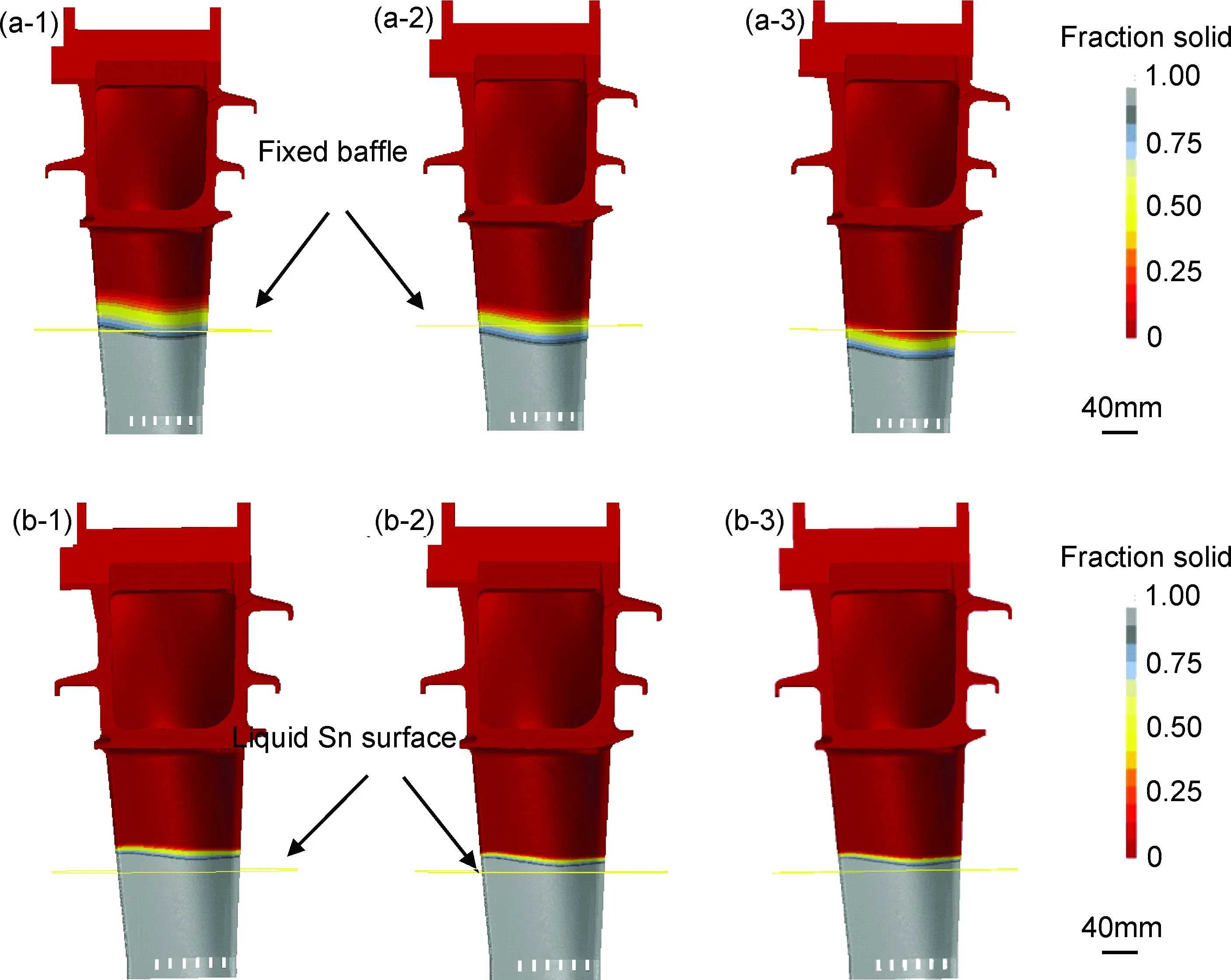

图5为HRS以及LMC工艺下,保温炉温度对叶身1/2高度处固/液界面形态的影响,可以看出HRS工艺下(v=3mm/min)固/液界面宽度受保温炉温度的影响很大,随着保温炉温度的升高糊状区宽度减小,有利于提高铸件的温度梯度,但是固/液界面位置不断下降。当保温炉温度为1520℃时,对于该尺寸的燃机叶片来说,固/液界面已经全部位于隔热挡板以下,将不利于晶粒的定向生长。固/液界面的形状受保温炉温度的影响很小,当保温温度从1480℃升高到1520℃时,固/液界面形状基本没有变化。

LMC工艺下(v=5mm/min),固/液界面随保温炉变化的规律与HRS类似,但是在保温炉温度从1480℃变化到1520℃时,固/液界面宽度都远小于HRS工艺下固/液界面的宽度,因而可以获得更高的温度梯度,且固/液界面全部位于Sn液面上方, 有利于晶粒的定向生长。这与文献[16]中得出的保温炉温度对凝固过程的影响结论一致。

不同保温炉温度时,HRS以及LMC工艺下叶片叶身1/2高度处,表面中心位置点的纵向温度梯度随保温炉温度的变化如图6所示。由图6可以看出随着保温炉温度的增加,两种工艺条件下纵向温度梯度均增加。保温炉温度从1440℃增加到1520℃的过程中,LMC工艺下纵向温度梯度从60℃/cm增加到83℃/cm,高于HRS工艺下的17℃/cm到22℃/cm。但是过高的保温炉温度可导致高温下陶瓷型芯的蠕变以及断裂、陶瓷型壳的裂纹、型壳和陶芯与合金液的反应等问题[18]。而LMC工艺下,保温炉温度在1440℃时的温度梯度也高于HRS工艺下保温炉温度在1520℃时对应的温度梯度,因此对于LMC工艺来说,采用较低的保温炉温度仍可保证实现大型叶片定向凝固所需的温度梯度。

图5 不同工艺下,保温炉温度为1480℃(1),1500℃(2)和1520℃(3)时固/液界面的形状(a) HRS;(b) LMCFig.5 Solid/liquid interface shapes for different processes 1480℃(1), 1500℃(2) and 1520℃(3)(a)HRS;(b)LMC

表2 保温炉温度对冷却速率的影响Table 2 Effect of heat temperature on the cooling rate

计算的LMC和HRS工艺下保温炉温度对叶片榫头厚大部位冷却速率的影响如表2所示,随着保温炉温度的降低,两种工艺下叶片的冷却速率均降低,但LMC工艺仍保持较高的冷却速率:保温炉温度为1480℃时,LMC工艺下叶片的冷却速率为0.53℃/s,而HRS工艺下叶片的冷却速率仅为0.07℃/s。

2.3 模拟与实验结果对比

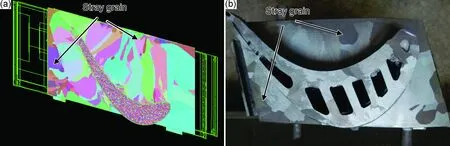

根据上述数值模拟结果可知,当凝固参数不当时,固/液界面弯曲,在横截面积突变处极易导致杂晶的形核与长大,杂晶长大可能会阻碍原始定向晶粒的生长。

图7 模拟(a)以及实验(b)所得到的叶片缘板处的晶粒组织Fig.7 Simulated (a) and experimental (b) result of grain structure at the platform

按照优化工艺后的参数,LMC工艺下模拟与实验制备的燃机叶片缘板处的晶粒组织如图7所示。模拟与实验结果均表明,在燃机叶片缘板的四周出现了新晶粒的形核与长大,但是并没有阻碍原始定向组织的生长。

HRS与LMC工艺下,实验制备的重燃叶片的典型枝晶组织如图8所示。图8中圆点为一次枝晶干位置。由图8可以看出,HRS工艺下重燃叶片从叶身到榫头的树枝晶都非常粗大,三次枝晶很发达,一次枝晶间距很大;而LMC工艺显著提高了温度梯度与冷却速率,利用该工艺制备的燃机叶片一次枝晶间距明显小于HRS工艺制备的燃机叶片,从叶身到榫头,一次枝晶间距从180μm增加到300μm,叶身存在极少量的三次枝晶,即使在榫头厚大部位三次枝晶数量也很少且不发达。

图8 不同工艺下叶身(1)榫头(2)的典型枝晶组织 (a)HRS;(b)LMC Fig.8 Dendrites structure in the airfoil (1) dovetail (2) of the blade for different process (a)HRS;(b)LMC

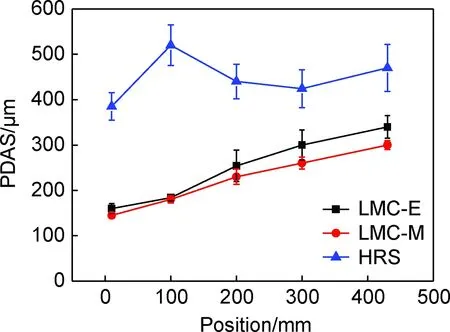

图9为计算得到的重型燃机叶片不同部位的一次枝晶间距与实际测量值的对比。由图9可知,一次枝晶间距的模拟结果与实验结果吻合良好,模拟和实验数据均表明LMC工艺下,一次枝晶间距在180~300μm之间,明显小于HRS工艺制备的重型燃机叶片的一次枝晶间距(380~550μm)。

图9 叶片PDAS的LMC工艺模拟(LMC-M)、实验结果(LMC-E)与HRS工艺实验结果的对比Fig.9 Comparison of simulated (LMC-M) and experimental (LMC-E) PDASs by LMC with experimental PDAS by HRS

3 结论

(1)利用LMC工艺制备燃机叶片时,可以获得更加平直的固/液界面形状,更高的温度梯度与冷却速率。

(2)LMC工艺下,即使采用低的保温炉温度仍可保证叶片获得高的温度梯度与冷却速率。

(3)模拟与实验结果均表明:与HRS工艺相比,利用LMC工艺制备的燃机叶片枝晶组织显著细化(180~300μm)。

[1] 张健,申健,卢玉章,等.燃气轮机用大型定向结晶铸件制备及组织与性能研究[J].金属学报,2010,46(11):1322-1326.

ZHANG J, SHEN J, LU Y Z, et al.Processing, microstructure and mechanical properties of large directionally solidified castings for industrial gas turbine applications [J]. Acta Metallurgica Sinica, 2010, 46(11):1322-1326.

[2] KHAN T.Heat-resistant materials/superalloy[J]. Advanced Materials and Processes, 1990, 137(1):19-21.

[3] KONTER M, THUMAANN M. Material and manufacturing of advanced industrial gas turbine component [J]. Journal of Materials Processing Technology, 2001, 117(3):386-390.

[4] ZHANG J, LOU L H. Directional solidification assisted by liquid metal cooling [J]. Journal of Materials Science and Technology, 2007, 23(3):289-300.

[5] 刘世忠,李嘉荣,唐定忠,等.单晶高温合金定向凝固过程数值模拟[J].材料工程,1999(7):40-42.

LIU S Z, LI J R, TANG D Z, et al. Numerical simulation of directional solidification process of single crystal superalloys [J]. Journal of Materials Engineering, 1999(7):40-42.

[6] 杨亮,李嘉荣,金海鹏,等.DD6单晶精铸薄壁试样定向凝固过程数值模拟 [J].材料工程, 2014(11): 15-22.

YANG L, LI J R, JIN H P, et al. Numerical simulation of directional solidification process of DD6 single crystal superalloy thin-walled specimen[J].Journal of Materials Engineering, 2014(11): 15-22.

[7] 熊继春,李嘉荣,韩梅,等.浇注温度对DD6单晶高温合金凝固组织的影响[J].材料工程,2009(2): 43-46.

XIONG J C, LI J R,HAN M, et al. Effects of poring temperature on the solidification microstructure of single crystal superalloy DD6 [J]. Journal of Materials Engineering, 2009(2): 43-46.

[8] KERMANPUR A, VARAHRAM N, DAVAMI P, et al. Thermal and grain-structure simulation in a land-based turbine blade directionally solidified with the liquid metal cooling process [J]. Metallurgical and Materials Transactions, 2000, 31(6): 1293-1304.

[9] ELLIOTT A J,TIN S, KING W T,et al.Directional solidification of large superalloy castings with radiation and liquid-metal cooling:a comparative assessment [J]. Metallurgical and Materials Transactions A, 2004, 35(10): 3221-3231.

[10] MILLER J D, POLLOCK T M. Process simulation for the directional solidification of a ti-crystal ring segmentviathe bridgman and liquid-metal-cooling processes [J]. Metallurgical and Materials Transactions A, 2012, 43(7): 2411-2425.

[11] 卢玉章,申健,郑伟,等.单晶铸件凝固过程工艺优化的数值模拟[J]. 材料工程, 2016, 44(11): 1-8.

LU Y Z, SHEN J , ZHENG W, et al.Simulation of parameters optimization in single crystal casting solidification [J]. Journal of Materials Engineering, 2016, 44(11): 1-8.

[12] 卢玉章,王大伟,张健,等. 液态金属冷却法制备单晶铸件凝固过程的实验与模拟[J]. 铸造, 2009, 58(3): 245-248.

LU Y Z, WANG D W, ZHANG J, et al. Numerical simulation and experimental observation of single crystal castings processed by liquid metal cooling technique [J]. Foundry, 2009, 58(3):245-248.

[13] HUNT J D. Cellular and primary dendrite spacings[C]∥ARGENT B B. International Conference on Solidification and Casting of Metals . London: The Metal Society, 1979: 3-9.

[14] KURZ W, FISHER J D. Dendrite growth at the limit of stability: tip radius and spacing [J]. Acta Materialia, 1981,29(1):11-20.

[15] ELLIOTT A J, POLLOCK T M. Issues in processing by the liquid-Sn assisted directional solidification technique[C]∥POLLOCK T M, KISSINGER R D, BOWMAN R R, et al. Superalloys 2004. Warrendale, PA: TMS, 2004: 421-430.

[16] ELLIOTT A J. Directional solidification of large cross-section Ni-base superalloy castingvialiquid metal cooling [D]. Michigan: The University of Michigan, 2005: 74-122.

[17] POLLOCKT M, MURPHY W H. The breakdown of single-crystal solidification in high refractory nickel-base alloys [J]. Metallurgical and Materials Transactions A, 1996, 27(4): 1081-1094.

[18] 唐定中,刘晓光,李鑫,等. DD6单晶高温合金与陶瓷型壳的界面反应[J]. 航空材料学报, 2015, 35(6):1-7.

TANG D Z, LIU X G, LI X, et al. Interface reaction between DD6 single crystal superalloy and ceramic mold [J]. Journal of Aeronautical Materials, 2015, 35(6):1-7.