铝合金中温自反应钎焊机理的研究

2018-01-20程方杰齐书梅杨振文姚俊峰

程方杰,齐书梅,杨振文,姚俊峰,赵 欢

(1 天津大学 天津市现代连接技术重点实验室,天津 300072;2 天津大学 材料科学与工程学院,天津 300072)

铝合金因其密度低、比强度高、塑性好,具有易实现构件轻型化和节约能源的优点,在高速列车、航空航天等领域被广泛应用[1-3]。实际工程应用过程中,铝合金精密构件的制备需要钎焊连接[4-5]。由于钎焊温度过高、钎料与母材作用太剧烈等原因,添加钎料的钎焊方法在连接薄板铝合金构件时会造成钎料对母材的溶蚀[6-7]。有文献报道采用Nocolok氟铝酸钾钎剂可以实现不添加钎料的自反应钎焊[8],但钎焊反应温度高于577℃,这对于大多数薄板铝合金尤其是可热处理强化铝合金无法应用。国内外许多学者对以AlF3-CsF共晶熔盐为基的含铯盐中温铝钎剂进行了大量理论研究[9-11],该共晶钎剂理论共晶熔点在500℃以下。然而AlF3-CsF中温铝钎剂在工程应用方面的开发还不成熟,特别是薄板铝合金的溶蚀问题较严重,因此,开展AlF3-CsF中温自反应钎剂钎焊薄板铝合金工程应用的研究具有十分重要的意义。

近年来,国内外自反应钎焊的研究焦点都集中在钎料体系的优化上[12-14],而对钎剂中添加活化元素的研究也只是局限在降低母材与熔融钎料的界面张力上[15]。本工作在湿法合成AlF3-CsF共晶熔盐钎剂时加入活化物质ZnCl2和SnCl2,制备出可用于薄板铝合金自反应钎焊的中温无腐蚀钎剂。通过对钎焊接头界面进行扫描电子显微镜形貌观察和能谱仪成分分析,研究并分析了其界面反应的机理,同时对不同板厚的薄板铝合金进行了T形接头自反应钎焊,进一步对钎焊接头进行了拉伸性能测试及断口形貌分析。

1 实验材料与方法

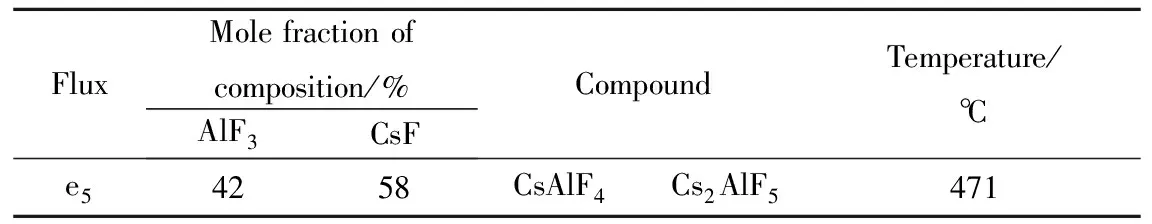

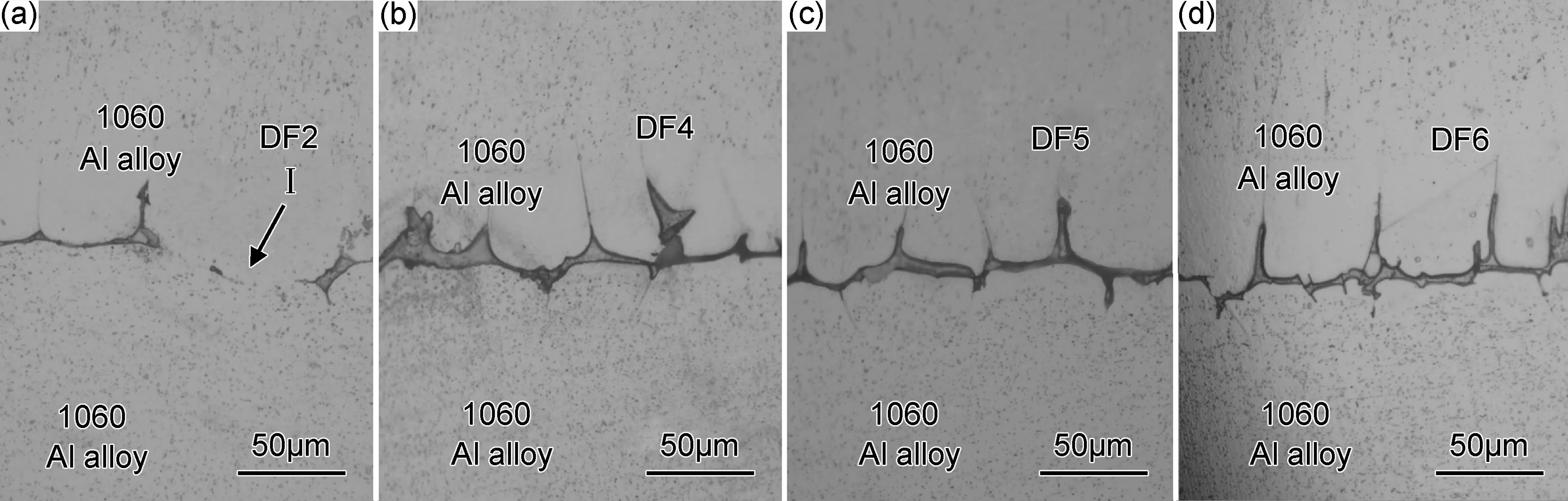

采用AlF3-CsF共晶熔盐作为自反应钎剂的基质,其成分和熔化特性如表1所示。本实验采用湿法制备AlF3-CsF钎剂时,选择ZnCl2和SnCl2两种活化物质作为界面连接金属的来源加入到e5钎剂中。为了优化活化物质在基质中的添加量,制备了DF1~DF7号钎剂,表2给出了活化物质的含量配比。钎焊母材的立板选用厚度为0.5mm和1.8mm的1060铝合金以及0.9mm厚的3003铝合金,基板均使用1.8mm厚的1060铝合金。实验前首先用碳化硅砂纸打磨铝合金基板和T形接头立板端面上的待钎焊表面,配制15%的NaOH溶液去除试样表面油污和氧化膜,然后用1∶3的稀硝酸酒精溶液对试样进行中和处理10s,最后用无水乙醇清洗,自然风干待焊。

实验采用HMX1100-30A箱式气氛炉进行T形接头钎焊,钎焊温度为560℃,保温时间15min。钎焊结束后试样在空气中自然冷却至室温。钎焊后制备金相试样观察接头显微组织;使用Instron Model 5848 Micro Tester测试系统,配合软件Instron Fast Track 2 Software进行钎焊接头拉伸实验;采用S-4800冷场发射扫描电子显微镜及Genesis XM2能谱仪对接头组织成分、缺陷及断口表面进行分析。

表1 钎剂基质组成及熔化特性[9]Table 1 Composition and melting characteristic of the brazing flux[9]

表2 活化物质含量配比(质量分数/%)Table 2 Proportioning of the active substance (mass fraction/%)

2 结果与分析

2.1 活化物质成分优化

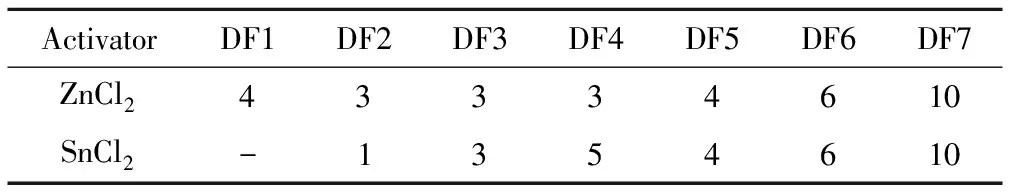

钎剂中界面活化物质的含量既要保证与母材反应时形成足够多的液态金属,又要避免含量过多溶蚀钎焊接头。使用DF1~DF7号钎剂对1060铝合金进行T形接头焊接。DF1号钎剂不含有SnCl2,由于生成的Zn迅速向母材扩散,接头处液态金属层较少,DF1号钎剂未能形成完整的钎焊接头。图1给出了DF2~DF6号钎剂成分下1060铝合金T形接头金相组织图。通过图1(a),(b)可以看出,ZnCl2含量不变时,随着SnCl2含量的增加,接头处金属层逐渐增厚且趋于连续。由于Sn和Al之间固溶度小,SnCl2主要用于稀释ZnCl2来增强液态金属层的流动性和持久性,二者的配比在1∶1时的钎焊效果如图1(c),(d)所示,可以看出使用DF5和DF6号钎剂,活性物质含量既能保证有足够多的液态金属层来确保可靠的连接,又不会对母材造成溶蚀。

图1 活化物质含量对1060铝合金接头金相组织的影响(a)DF2;(b)DF4;(c)DF5;(d)DF6Fig.1 Effect of active elements content on the metallographic structure of 1060 aluminum alloy T-joints(a)DF2;(b)DF4;(c)DF5;(d)DF6

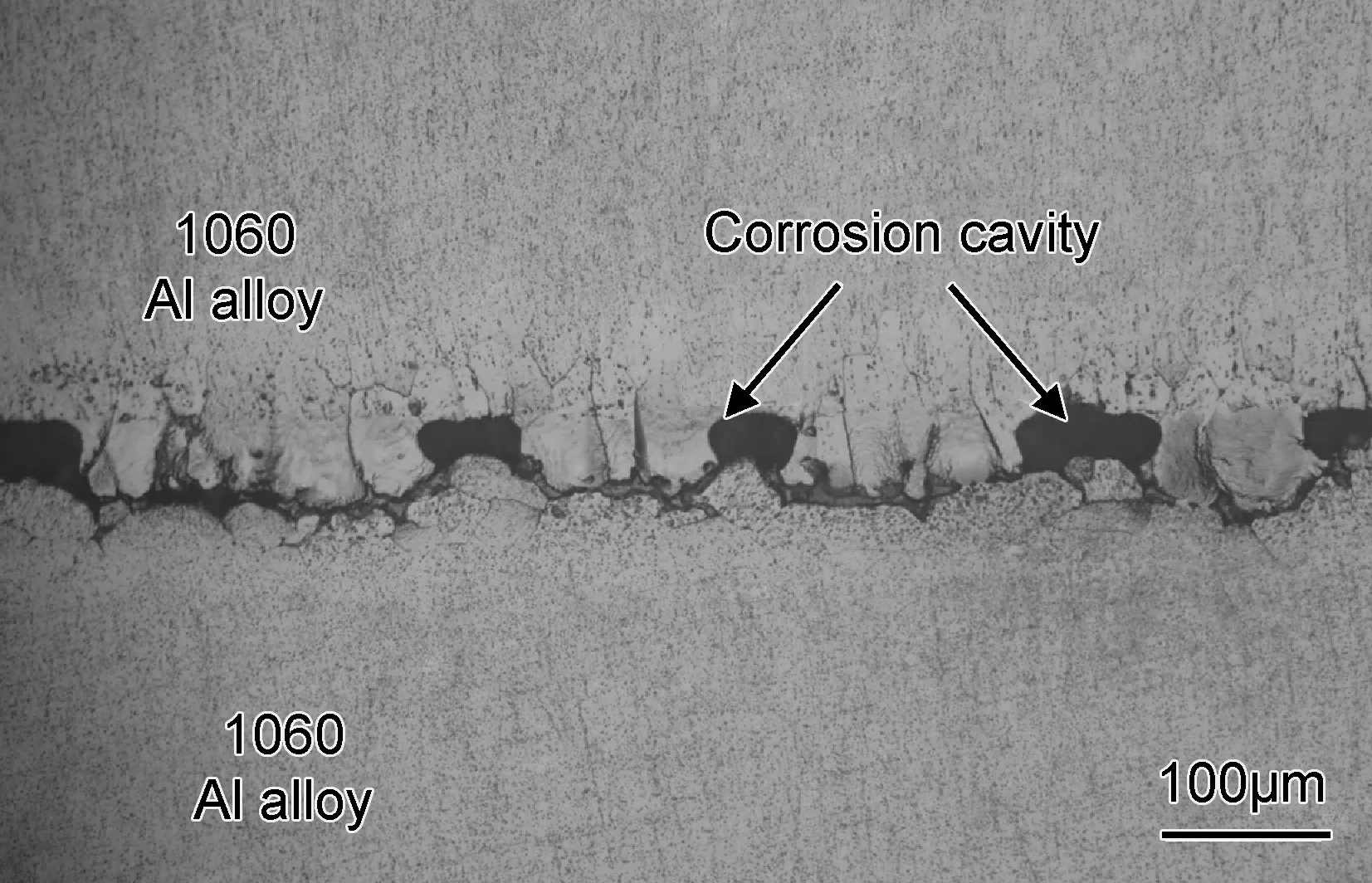

当活化物质含量过少,如图1(a) Ⅰ处的金相组织所示,形成的界面反应层不连续,而且容易出现未焊合缺陷。当二者含量都过高时,反应生成的Zn对母材的溶蚀作用过大,图2给出了使用DF7号钎剂钎焊接头出现溶蚀的金相照片,其中黑色物质为镶样胶,由于母材在钎焊过程中产生溶蚀,在试样打磨与抛光的过程中,镶样胶填补了溶蚀孔洞的部位,在光学显微镜下呈黑色;因此,在本实验条件下,为了获得良好的钎焊接头, 自反应钎剂中活化物质ZnCl2和SnCl2的最佳添加量应在4%(质量分数,下同)左右。

2.2 自反应钎焊界面反应机理分析

图2 出现溶蚀孔洞的接头界面组织Fig.2 Interface structure of joints with corrosion cavities

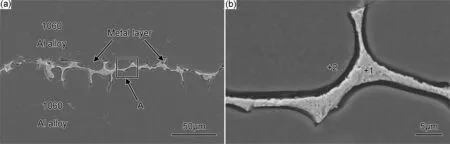

为了确定钎缝的成分,利用场发射扫描电子显微镜及能谱仪对钎焊接头进一步分析,图3所示为使用DF5号钎剂钎焊1060铝合金的接头横截面的界面组织形貌及能谱分析位置,其能谱分析结果如表3所示。由图3可以看出自反应钎剂中的活化物质与铝有较强的作用,反应界面不再平直而似山丘状上下起伏,并在反应界面上形成了连续的金属层,该反应层沿界面向两侧母材扩展,形成枝杈状结构。

图3 自反应钎焊界面SEM形貌及典型位置EDS分析(a)界面形貌;(b)图3(a)中A区放大图Fig.3 SEM morphology of the self-brazing joint and EDS analysis of typical positions(a)interface morphology;(b)magnification of the zone A in fig.3(a)

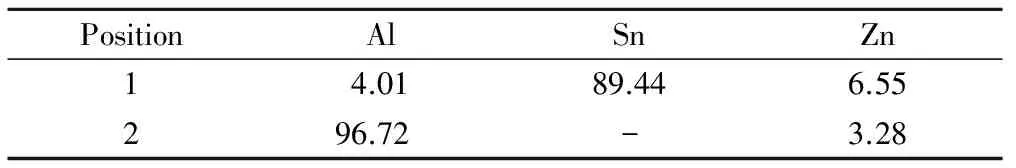

表3 图3中不同区域的能谱分析结果(质量分数/%)Table 3 Results of EDS analysis in different regions of fig.3 (mass fraction/%)

由表3能谱分析结果可知,位置1析出的主要是活化元素Sn,位置2为活化元素Zn与母材间的扩散区。根据图3和表3的SEM组织形貌及典型位置EDS分析结果,可以得出利用添加有4%ZnCl2和4%SnCl2的AlF3-CsF共晶钎剂进行铝合金自反应钎焊时的反应机理。

首先,熔化的钎剂与Al2O3氧化膜发生如下反应[10]:

CsAlF4→AlF3+ CsF

(1)

CsF+Al2O3→Cs2O+AlF3

(2)

钎剂中的CsAlF4在加热过程中分解出AlF3和CsF,CsF与Al2O3作用使Al2O3氧化膜被破坏,露出新鲜干净的铝基体并形成反应窗口。

其次,钎剂中的Zn2+和Sn2+通过此窗口与基体的Al原子发生如下置换反应:

Sn2++Al→Sn(L)+Al3+

(3)

Zn2++Al→Zn(L)+Al3+

(4)

通过反应(3)和(4)形成的液态金属Zn和Sn不断增加, 由Zn-Sn二元相图可知,在中温钎焊温度范围内Zn和Sn会形成均匀的液态金属层,填充在两个被焊工件的界面缝隙处。

最后,界面上出现的液体金属层中的Zn原子由于与母材Al的互溶度很大,会迅速沿晶界向铝基体内扩散,并在界面附近形成Al-Zn固溶体;同时母材中的少量Al也会溶入液态金属层中。另一方面,从Al-Sn相图可以看出,液体金属层中的Sn原子在母材Al中的固溶度很小,因此其向Al基体中的扩散速率要比Zn慢得多。钎缝凝固后大量的Sn会残留在界面处,与残留的Zn以及从母材溶解的Al在界面上形成如图3所示的枝杈状界面反应层。该种枝杈状结构嵌入到两侧铝母材中,类似于Sn-Zn钎料与Al母材反应形成的针状物相[8],有助于提高接头的强度,实现两侧母材金属的可靠连接。

2.3 自反应钎焊接头性能分析

自反应钎焊是利用钎剂中“过量”的界面活化元素与母材反应形成液态金属层,从而实现接头的钎焊连接。钎焊过程中不加钎料,熔化钎剂中析出的液态金属层流动性和填缝能力有限,接头焊接面积对接头成型影响很大。接头连接面积小有利于钎剂的流动及钎剂残渣的排出,从而形成较好的钎缝,因此,自反应钎焊较易实现小连接面积结构件的焊接,如T形接头和铝蜂窝结构的连接。

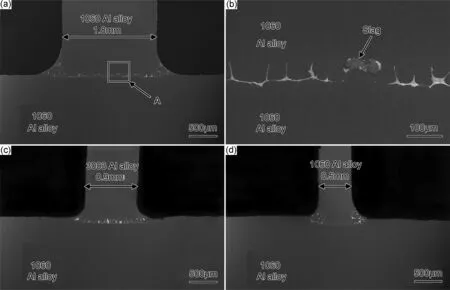

图4给出了不同板厚不同牌号铝合金采用DF5号钎剂的自反应钎焊T形接头的背散射图像。由图4(a)可以看出,采用此中温自反应钎剂可以实现1.8mm厚的1060铝合金薄板的T形接头连接,钎焊接头连接比较理想,形成了饱满的钎角,反应界面上存在少量如图4(b)所示的夹渣。如上所述,钎焊过程中,由于不添加钎料,熔化的钎剂流动能力有限,部分钎剂残渣和破碎的氧化膜很容易残留在钎缝中,随着低熔点液态金属层的形成,这些钎剂残渣和破碎的氧化膜会被包裹起来形成如图4(b)所示的封闭夹渣缺陷。当板厚减小至0.9mm和0.5mm时,如图4(c),(d)所示,接头连接致密,基本没有夹渣缺陷产生。这是因为接头连接面积小,有利于形成均匀的液态金属且钎剂的反应残渣易排出。根据图4可知DF5号钎剂的活化物质在钎焊过程中可生成足够多的液态金属,冷却凝固后能够形成成型良好的钎缝,这为解决薄壁铝蜂窝类的钎焊问题提供了新思路。

图4 不同板厚自反应钎焊形成的T形接头(a)立板板厚1.8mm;(b)图4(a)中A区放大图;(c)立板板厚0.9mm;(d)立板板厚0.5mmFig.4 T-joints of aluminum alloy sheets with different thicknesses(a)vertical sheet thickness of 1.8mm;(b)magnification of the zone A in fig.4(a);(c)vertical sheet thickness of 0.9mm;(d)vertical sheet thickness of 0.5mm

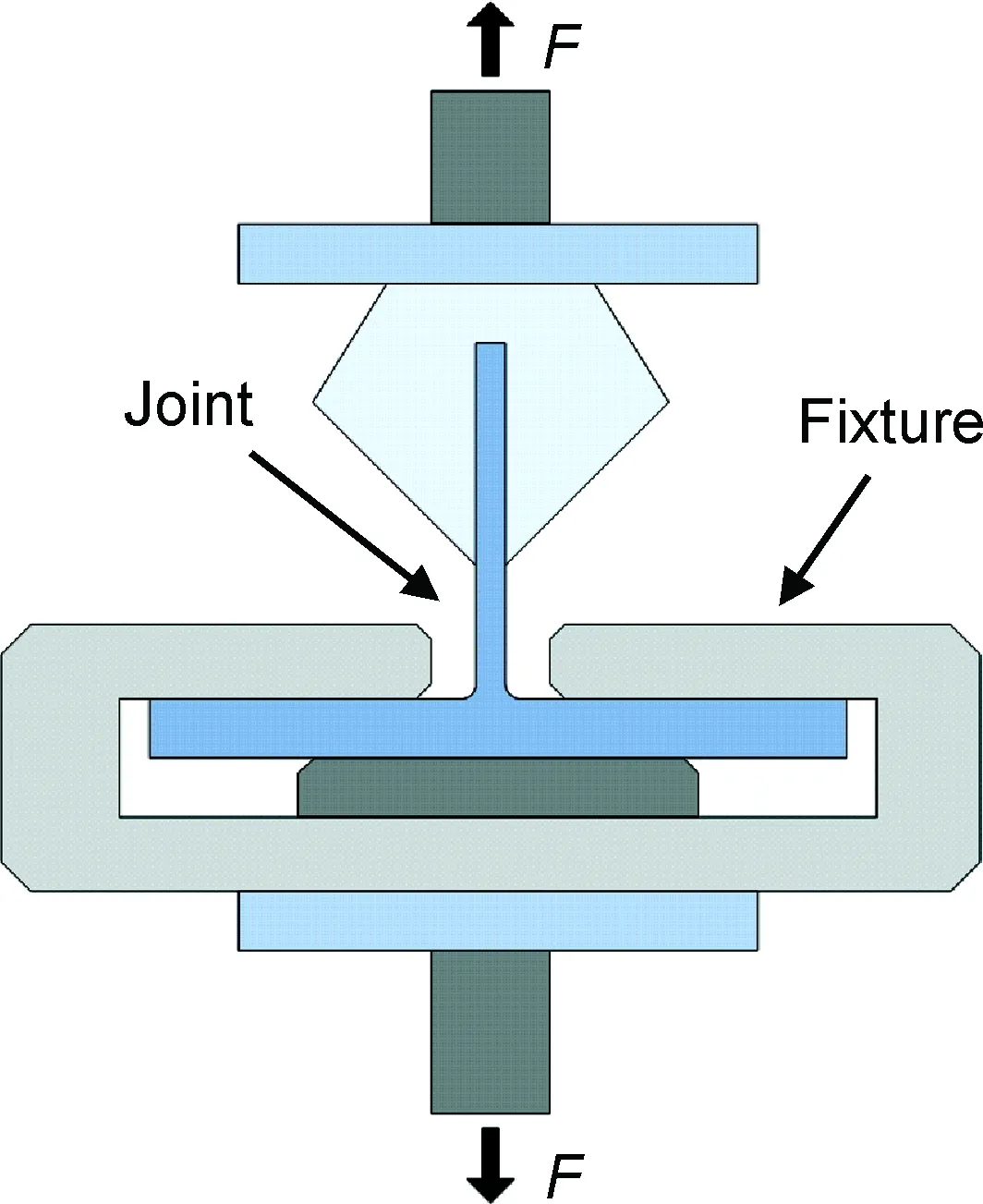

图5 钎焊T形接头拉伸示意图Fig.5 Diagram showing the tensile process of T-joint

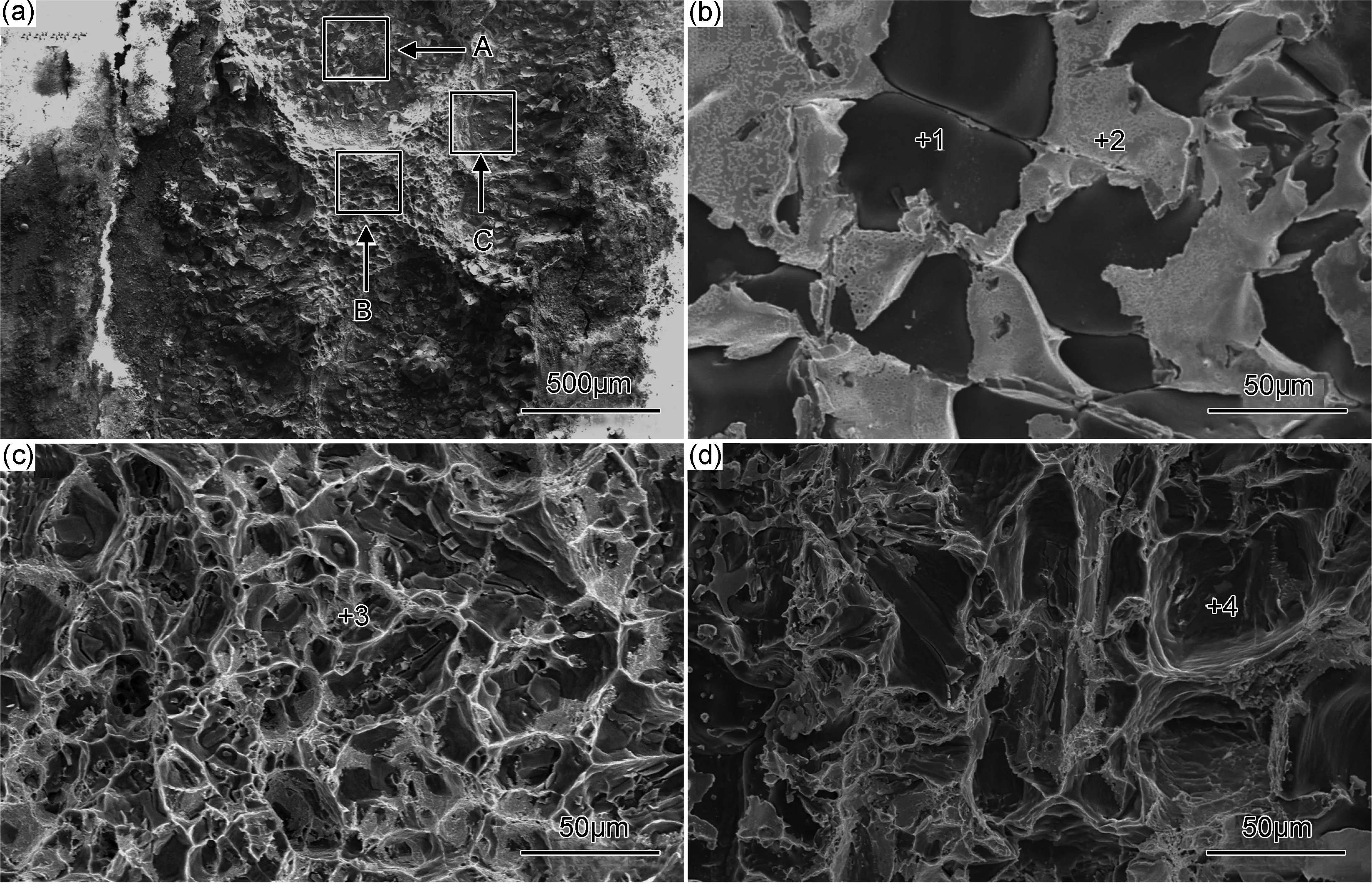

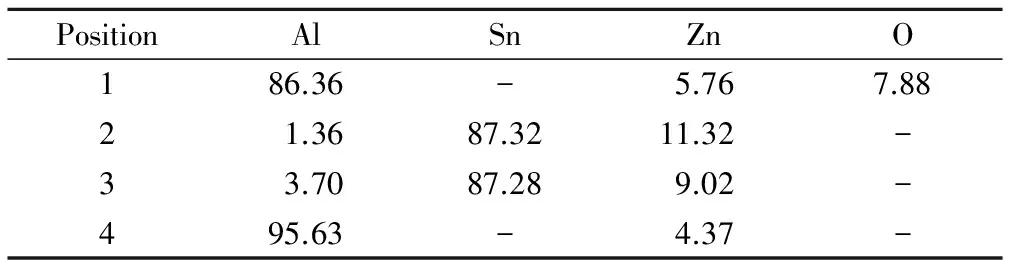

从钎焊后的T形接头(图4(c))上截取18mm×6mm×14mm试样,以0.5mm/min拉伸速率在微小力学试验机上进行拉伸测试,T形接头的装夹方式如图5所示。根据拉伸曲线计算出的接头抗拉强度为(58±5)MPa,达到1060铝合金母材强度的84%左右。图6是拉伸断口的SEM形貌照片。结合表4能谱分析的结果,发现图6(b)所示的A区放大图中位置1的氧元素含量较高,推断该处铝基体氧化膜未完全去除,母材两侧连接薄弱,置换反应生成的金属层呈网状分布在母材晶界间;在图6(c)所示的B区放大图中能够明显看出有大量韧窝存在,韧窝周围的C区放大图如图6(d)所示,可以看到因塑性变形被撕裂的铝基体,断裂方式为韧性断裂。

3 结论

图6 自反应钎焊接头拉伸断口形貌(a)断口形貌;(b)图6(a)中A区放大图;(c)图6(a)中B区放大图;(d)图6(a)中C区放大图 Fig.6 Tensile fractography of joints brazed with self-brazing flux (a)fractography;(b)magnification of zone A in fig.6(a);(c)magnification of zone B in fig.6(a);(d)magnification of zone C in fig.6(a)

表4 图6中不同区域的能谱分析结果(质量分数/%)Table 4 Results of EDS analysis in different regions of fig.6 (mass fraction/%)

(1)在AlF3-CsF共晶钎剂中,通过添加ZnCl2和SnCl2作为界面连接金属的来源,制备了可用于钎焊薄板铝合金的中温自反应钎剂,活化物质ZnCl2和SnCl2的最佳添加量应在4%左右。

(2)钎焊时Zn2+和Sn2+与基体的Al原子发生置换反应生成液态金属Zn和Sn,由于Zn与Al互溶度很大,置换出的Zn会迅速向两侧母材扩散形成Al-Zn固溶体,而置换出的Sn因在Al中的固溶度很小,残留在界面上与少量Zn和Al形成低熔点金属层。

(3)自反应钎剂易实现小连接面积接头的连接,通过对不同厚度不同牌号的铝合金板在560℃进行T形接头自反应钎焊,发现2mm厚以下的铝合金板T形接头连接良好,钎角饱满。

(4)钎焊接头拉伸断口中存在两种形貌,除了因氧化膜未去除完全,金属层呈网状分布在母材晶界间外,断口中还有大量韧窝存在,接头抗拉强度为(58±5)MPa,达到铝合金母材强度的84%左右。

[1] 李小强, 肖晴, 李力, 等. Al-Si-Cu-Zn 钎料钎焊3003铝合金的接头组织及力学性能[J]. 材料工程, 2016, 44(9):32-37.

LI X Q, XIAO Q, LI L, et al. Microstructure and mechanical property of 3003 aluminum alloy joint brazed with Al-Si-Cu-Zn filler metal [J]. Journal of Materials Engineering, 2016, 44(9):32-37.

[2] 夏盛来, 何景武, 王耀东. 蜂窝夹芯板表面加工的平整度分析[J]. 材料工程, 2012(6):43-47.

XIA S L, HE J W, WANG Y D. Surface artifactitious smoothness analysis of honeycomb sandwich panel [J]. Journal of Materials Engineering, 2012(6):43-47.

[3] 黄敏, 陈轶, 李超, 等. 7A12-T7352铝合金高温力学性能及断裂行为研究[J]. 航空材料学报, 2014, 34(1) :82-85.

HUANG M, CHEN Y, LI C, et al. High temperature mechanical properties and fracture characteristics of 7A12-T7352 [J]. Journal of Aeronautical Materials, 2014, 34(1) :82-85.

[4] MILLER W S, ZHUANG L, BOTTEMA J, et al. Recent development in aluminium alloys for the automotive industry [J].Materials Science and Engineering:A, 2000, 280(1):37-49.

[5] LACAZE J, TIERCE S, LAFONT M C, et al. Study of the microstructure resulting from brazed aluminum materials used in heat exchangers [J]. Materials Science and Engineering:A, 2005, 413/414:317-321.

[6] NOROUZI AFSHAR F, De WIT J H W, TERRYN H, et al. The effect of brazing process on microstructure evolution and corrosion performance of a modified AA4XXX/AA3XXX brazing sheet [J]. Corrosion Science, 2012, 58: 242-250.

[7] 李伟, 王英建. 铝合金真空硬钎焊缺陷分析与消除措施[J].真空电子技术, 2009(2):38-40.

LI W, WANG Y J. Analysis of the causation of aluminum vacuum brazing defects and its technical eliminating measure [J].Vacuum Electronics, 2009(2):38-40.

[8] 张启运, 庄鸿寿. 钎焊手册[M]. 北京:机械工业出版社, 2007:57-111.

ZHANG Q Y, ZHUANG H S. Brazing manual [M]. Beijing: China Machine Press, 2007:57-111.

[9] CHEN R, CAO J, ZHANG Q Y. A study on the phase diagram of AlF3-CsF system [J]. Thermochimica Acta, 1997, 303:145-150.

[10] XUE S B, ZHANG L, HAN Z J, et al. Reaction mechanism between oxide film on surface of Al-Li alloy and CsF-AlF3flux [J]. Transactions of Nonferrous Metals Society of China, 2008, 18(1):121-125.

[11] 薛松柏, 董健, 吕晓春, 等. LY12铝合金中温钎焊技术[J]. 焊接学报, 2003, 24(3):21-22.

XUE S B, DONG J, LÜ X C, et al. Brazing technology of LY12 Al-alloy at middle temperature [J]. Transactions of the China Welding Institution, 2003, 24(3):21-22.

[12] 李秀朋, 朱坤, 于新泉, 等. Al-12Si自钎剂钎料环的制备及3003铝合金的钎焊[J]. 焊接, 2014(1):54-56.

LI X P, ZHU K, YU X Q, et al. Preparing of Al-12Si self-brazing filler metal and brazing of 3003 aluminum alloy [J]. Welding & Joining, 2014(1):54-56.

[13] OSTAFIN M, BALKENHOL M, ERLEMEYER J, et al. Self-brazing aluminium clad steel [J]. Materials Science & Engineering Technology, 2010, 41(11):946-950.

[14] CHUANG T H, YEH M S, CHAI Y H. Brazing of zirconia with AgCuTi and SnAgTi active filler metals [J]. Metallurgical and Materials Transactions A, 2000, 31(6):1591-1597.

[15] 张贵锋, 郭洋, 张林杰, 等. Zn-Al-Li系和Zn-Al系钎料对SiCp/ZL101铝基复合材料的润湿性[J].中国有色金属学报,2012, 22(6):1674-1679.

ZHANG G F, GUO Y, ZHANG L J, et al. Wettability of Zn-Al-Li and Zn-Al system brazes on aluminum matrix composite of SiCp/ZL101 [J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6):1674-1679.