吸附式油气回收系统扩能改造方案的对比研究

2018-01-19陈敬华

马 琳 陈 灵 陈敬华

〔中国石化广东石油分公司 广东广州 510730〕

我国成品油销售市场有汽柴比、高标号汽油销量逐年增大的趋势,部分成品油库受这一趋势的影响,面临着原有油气回收装置处理能力不足的问题。由于国内油气回收装置生产厂家多提出整体换新的建议,造成设备闲置、投资增大。为此需要研究出一种油气回收系统的扩能改造技术,使之既能提升装置处理能力,又能避免重复投资、有效盘活闲置设备。本文以某油库为实例对油气回收装置扩能改造的四种方案进行了比对研究,提出了合理实用的方案。

1 油库油气回收系统改造的背景

中国石化广东石油分公司某成品油油库的油气回收系统于2010年投入运行,设计处理能力为300 m3/h,运行效果良好。2015年油库对发油台进行了改造,将原8支鹤管中5支上装柴油、3支下装汽油鹤管的构成,改为3支柴油(其中1支上装,2支下装)、5支下装汽油鹤管,之后又将2支下装柴油鹤管装车时产生的油气接入油气回收系统中,导致油气回收系统需要处理的油气量倍增。该油库单支鹤管发油速度约为100 m3/h,宜采用处理能力为600~700 m3/h油气回收装置[1],但原有装置的处理能力只有300 m3/h,亟需升级改造。

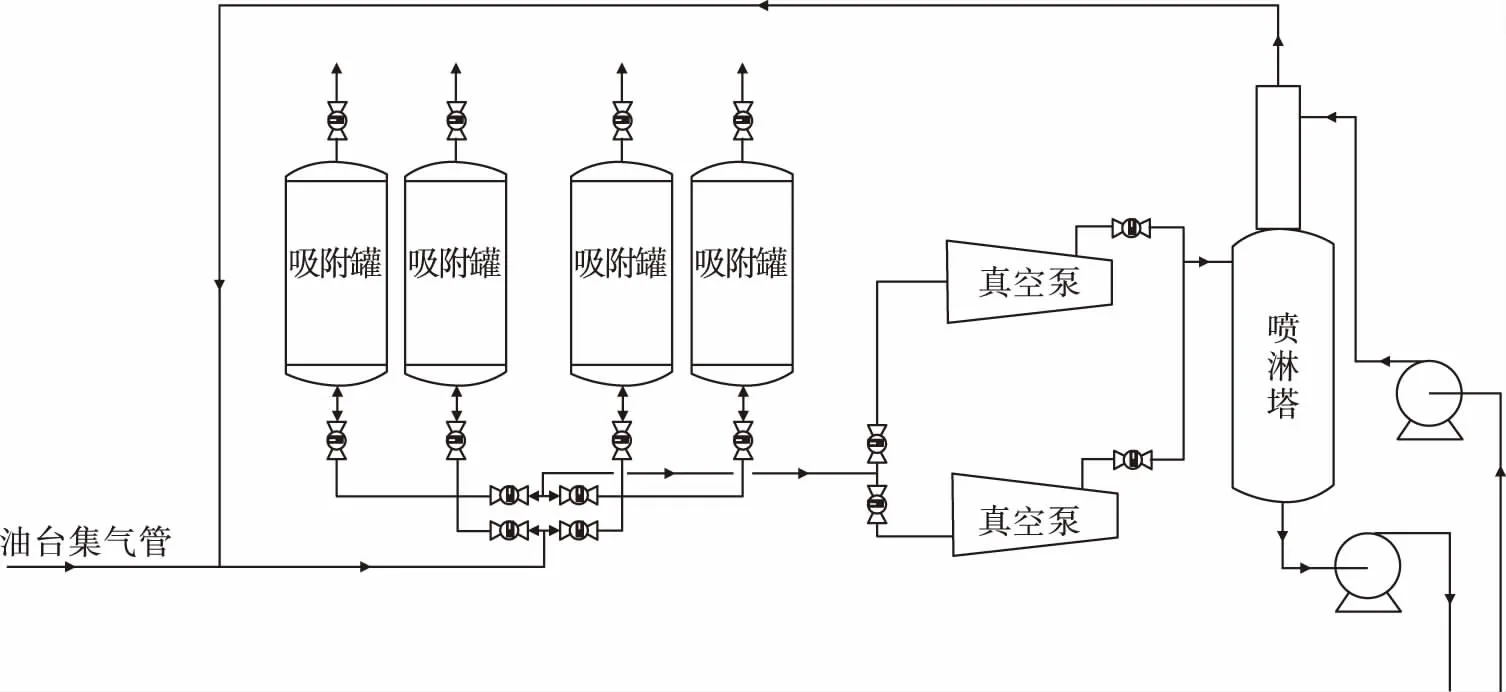

2 吸附式油气回收系统工作原理

油库在用的油气回收系统由某单位研发,为吸附式油气回收系统,是目前国内外成品油库广泛应用、技术成熟、安全稳定、回收率高的油气回收系统,在成品油库的安全环保和节能降耗方面起着重要作用。该系统由吸附系统、解吸系统和喷淋吸收子系统组成。

吸附子系统由两个交替工作的活性炭床组成,利用油气混合物中各组分与吸附剂(活性炭)之间结合力强弱的差别将混合物中难吸附与易吸附组分分离,油气被吸附,空气被顺利排出。真空解吸是根据不同压力下组分在吸附剂上吸附容量的差异使油气在低压下脱附,实现活性炭的再生。脱附的油气被真空泵送入吸收塔喷淋吸收,原理是利用汽油能够吸收油气的特性,汽油通过进油泵送至吸收塔顶,经过填料后喷淋与油气大面积接触,将油气转化为液态并通过循环油泵送回油库的储罐中。少量未被吸收的油气从吸收塔顶经二次回收管线返回至活性炭床被再次吸附[2]。

工艺流程如图1。汽油在灌装过程中,罐车内的油气自压进入吸附罐中被活性炭吸附,当一个罐吸附饱和后,自动改由另一个吸附罐吸附,饱和后的吸附罐进入解吸流程:出口阀门自动关闭,真空解吸阀门打开,同时启动真空泵,在负压力作用下,油气分子从活性炭的孔隙中脱离出来,经过真空泵被输送到吸收塔中。进入吸收塔的油气与来自罐区的贫油逆流充分接触后被吸收,吸收油气后所形成的富液被输送回储油罐。活性炭再生完成后,停止真空泵和吸收系统,再生完成的吸附罐处于平衡状态(“平衡”状态下该罐阀门全部关闭),等待再次吸附,开始另一次循环。活性炭吸附法油气回收工艺原理见图1。

图1活性炭吸附法油气回收工艺原理

3 油气回收系统改造方案比选

为解决该油库油气回收装置油气处理能力的不足、与发油量不匹配的问题,提出了四种解决方案,并进行了比选。

3.1 方案一:购置新的油气回收装置

该方案是将油库现有的油气回收装置停用、移除,并新购置一套处理能力为600 m3/h的油气回收装置。经核算,需花费300余万元,并使原300 m3/h油气回收装置闲置,造成资源浪费,且更换全套新装置,工程量较大,工期较长,但预计后期运行效果最为稳定。

3.2 方案二:整体搬迁其它油库停用的设备

将公司其他油库已经停用的同型号的处理能力为300 m3/h的装置,整体移至该油库,两套装置同时使用,各自独立运行。

方案拟采取的运行方式是两套装置各分管几支发油鹤管。为此,需要在发油台增加集气总管,把发油台不同鹤管产生的油气分别导进两套完全独立的装置。

该方案可以提高油库的油气回收能力,但需要增加发油台的集气管道;如果其中一套装置的设备出现故障,则可能导致该套装置停机维修,部分油气需要直接外排。

3.3 方案三:与其他油库停用设备“软整合”

该方案是在方案二的基础上进行改进,即两套装置通过程序控制来实现“软整合”,以一个整体进行运行管理,运行方式是A、B、C、D四个吸附罐和两台真空泵轮流顺次工作,在运行过程中,两套装置始终仅有一台吸附罐处于吸附状态,两套完整装置共用一条集气总管,发油鹤管不需要进行分组。

该方案在技术上存在吸附罐偏小、油气通过速度过快,烃分子难以被活性炭捕获吸附的缺点。处理能力的提高只能通过减少吸附罐的吸附量、缩短吸附时间来达到,需要频繁地切换流程。而且,一旦其中的某一设备出现故障,则可能导致整个系统需要停机维修,全部油气需要直接向大气外排。

方案二和方案三装置设备还需要适宜的安装位置,但在该油库发油台周边难以找到,使方案不易实现。

3.4 方案四:原装置扩能改造方案

中国石化广东石油分公司通过分析油气回收系统的工作原理,提出了通过增加吸附罐和真空泵实现处理能力倍增的方案。搬迁公司中其他油库已停用的处理能力为300 m3/h装置中的两台吸附罐和一台真空泵,并与油库原有的设备并联安装使用。

运行方式有两种:

3.4.1 运行方式一

两套装置整合安装但每次只有一个吸附罐和一台真空泵工作,需要同步迁移吸附罐的电动阀。拟采取的运行方式仍然是A、B、C、D四个吸附罐和两台真空泵轮流依次工作。该运行方式实质上与上述方案三相同,优缺点也与之相同。

运行方式一见图2。

图2方案四(运行方式一)

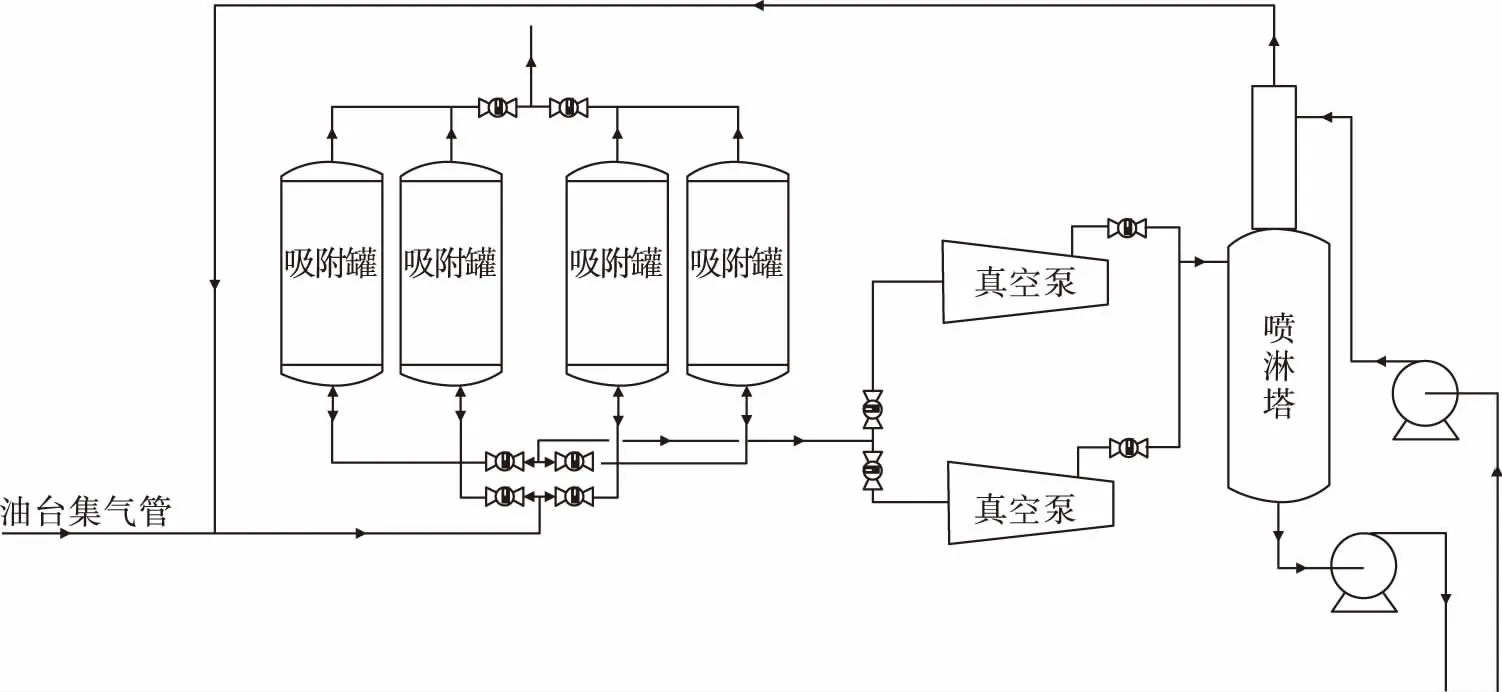

3.4.2 运行方式二

如图3所示,活性炭吸附罐两两并联安装,相当于两个大吸附罐,增加了吸附床层尺寸,解决了吸附罐偏小的问题,可以延长油气穿透吸附床层的时间,有利于吸附剂吸附容量的充分利用[3]。两台真空泵并联安装、同时运行,解决活性炭解吸再生能力不足的问题。两台真空泵中间设置切断阀门,可以单独运行。该方案工作流程与改造前的流程基本相同,两组两两并联的吸附罐交替吸附,当一组罐吸附饱和后,切换至另一组罐吸附,并启动真空泵和吸收系统对吸附饱和的活性炭进行再生,对脱附的油气进行吸收回收,再生完成后,停止真空泵和吸收系统,等待吸附罐吸附饱和,其后流程以此类推。

图3方案四(运行方式二)

3.5 方案比选及创新点

经过比较(表1),选定具有明显优势的方案四中的第二种运行方式,为油气回收系统扩能改造的方案。方案四的运行方式二突破了以往油气回收系统处理能力不足时,多依靠整体更换油气回收装置的习惯做法。在对油气回收系统工作原理和流程正确认识的基础上,根据处理能力的需求将系统内各装置灵活组合,类比油气行业中常见设备泵的并联使用,将活性炭吸附罐两两并联安装,相当于增大了接触面积,解决吸附罐偏小、流速过大、油气无法被充分吸附的问题。两台真空泵并联安装,解决了活性炭解吸再生能力不足的问题。两台真空泵也可以单独运行,若一台出现故障,不会造成全套装置停产。该方案不是简单地运行孤立的两套装置,而是将两套装置视为一个完整的系统,解决了占地问题,并优化了逻辑控制。扩能改造方案对比见表1,改造后的油气回收系统见图4。

表1 扩能改造方案对比

续表1

图4改造后的油气回收系统

4 方案实施效果

采用方案四的第二种运行方式,对原油气回收系统升级改造。工程实施后于2017年1月10日完成系统调试并投入试运行。改造前现场有较浓的油气味,装置运行后,处理效果较以前明显提高,现场环境得以改善,排气口无可视油气排出,现场也无油气味。监测1月10日至3月31日油气回收系统逐日的运行数据,改造后的油气回收率较改造前有明显提高,高于全省油库平均水平[4]。运行数据表明,改造方案只增加吸附罐和真空泵的方式完全可以达到使原装置提高效能的目的。

该方案比新购置一套处理能力为600 m3/h的油气回收装置节省300余万元,按往年3.5×105t/a发油量计算,回收量可增加140 t/a,按照92号汽油批发价7 200元/t计算,每年可增加创效100.8万元,效益显著。在保障油库安全环保和员工职业健康的同时,也为公司创造了效益。油库于2017年2月9日外请了油气回收检测单位对改造后的装置进行了检测,检测结果显示各项指标合格(表2)。尾气处理率3次数据平均值为97.2 %,符合GB 20950—2007 《储油库大气污染物排放标准》[5]规定的≥95%的要求,油气排放质量浓度3次数据平均值为2.99 g/m3,完全符合标准中≤25 g/m3要求。

表2 装置改造后的油气排放浓度及效率的测试结果

注:检测结果由广东新创华科环保股份有限公司出具。

目前成品油销售市场有汽柴比逐年攀升、高标号汽油销量比例逐渐增大的趋势,成品油油库大多推进了优化发油台增加汽油发油量和汽油拼装发油改造等配套工作,预计未来会有更多的油库面临原有油气回收装置能力不足的问题。该油气回收系统扩能改造创新技术可以提升装置处理能力、避免重复投资、有效盘活闲置设备、环保排放尾气。该技术简单易行,费用低廉,几乎不增加占地,具有广阔的推广前景。

5 结语

通过对中国石化广东石油某油库油气回收系统扩能改造工程的实例研究,根据油气回收系统工作原理和流程,比较了四种方案,最终确定了适合该油库的改造方案,并在此基础上对油气回收系统扩能改造的技术进行了总结,得到了以下结论:

(1)装置改造后各项指标均符合GB 20950—2007 《储油库大气污染物排放标准》规定,油气回收率提高。运行数据表明,按以往3.5×105t/a发油量计算,回收量可增加140 t/a,每年可增加创效100.8万元。

(2)油气回收系统扩能改造可不局限于购置新设备,可以通过增加活性炭吸附罐及真空泵,并将活性炭吸附罐两两并联、两台真空泵并联的方式,解决处理能力不足的问题。

[1] 中国石油化工集团公司.Q/SH 0117-2007.油气回收系统工程技术导则[S].北京:中国石油化工集团公司,2007.

[2] 李一庆.石油库下装鹤管装车油气回收工艺设计[J]. 哈尔滨商业大学学报(自然科学版),2012,28(5):596-600.

[3] 焦婷婷. 炭质吸附剂吸附回收油气性能的研究[D]. 大连:大连理工大学,2009:35.

[4] 罗时金.成品油库吸附式油气回收系统的设计与管理[J].油气储运,2015,34(5):511-514,518.

[5] 国家环境保护总局,国家质量监督检验检疫总局.GB 20950—2007储油库大气污染物排放标准[S].北京:中国环境科学出版社,2007.