苏北东线、苏北北线混油头到站时间偏差的分析

2018-01-19杨光王剑

杨 光 王 剑

〔1 中国石化销售有限公司华东分公司 上海 200050;2中国石化江苏徐州石油分公司 江苏徐州 221000〕

成品油长输管道一般采用顺序输送的方式来满足单条管道输送多种油品的要求。然而不同批次、不同种类的油品在顺序输送的过程中,难免会产生一段混油,这对于管道沿线各站场的分输、注入以及混油切割等都有着直接影响。只有准确预测混油头到站的时间,中控调度才能及时操作,从而合理控制混油量,优化混油切割并提高回掺能力[1]。因此,准确跟踪混油到站时间是保证油品质量,确保管输平稳运行的关键。随着华东管网调控中心技术水平的不断提高,要求跟踪混油头的精确性也越来越高。

目前,华东管网调控中心下辖多条成品油管线(浙苏管线、苏南管线、苏北东线、苏北北线、金扬支线),在实际的管输运行过程中,中控调度发现苏北东线、苏北北线理论计算出的混油头到站时间与实际相比偏差较大,本文重点针对这一情况进行分析。

1 苏北东线、苏北北线混油头到站时间分析

苏北东线现阶段投入生产的管段全长142.81 km,管容13 062 m3,设计压力为9.5 MPa,设有两个工艺站场,以扬子站为首站,泰州站为末站。苏北北线现阶段投入生产的管段全长342.85 km,管容23 226 m3,设计压力为9.5MPa,设有三个工艺站场,以扬子站为首站,淮安站为中间泵站,新沂站为末站。主要输送的油品为:92号汽油、95号汽油、0号车柴、0号普柴。

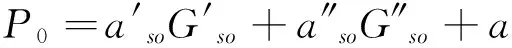

目前,华东管网调控中心对混油头的跟踪,主要采用理论计算与在线密度计检测两种方法相结合来完成。中控调度先通过理论计算预估出混油头到站时间,提前30 min电话通知站场的内操启动密度计泵,然后再通过密度计在线测定油品密度的实时变化情况,这样中控调度就可以准确地跟踪混油头到达各站场的具体时间。混油头跟踪的理论计算需要通过比较注入的油品体积量和管道容积之间的关系来确定,其计算方法如式(1)。

(1)

式中:ΔT——油头到站的剩余时间,h;

V——该管段的管容,m3;

A——已注入到该管段中的油品体积,m3;

Q——油品的体积流量,m3/h。

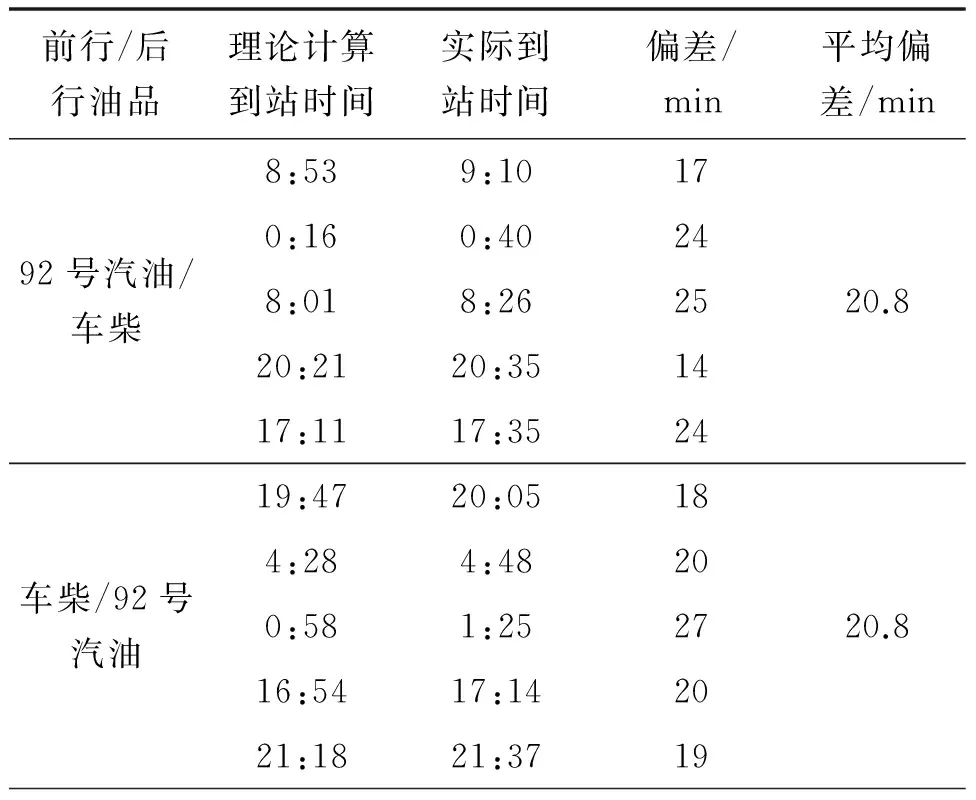

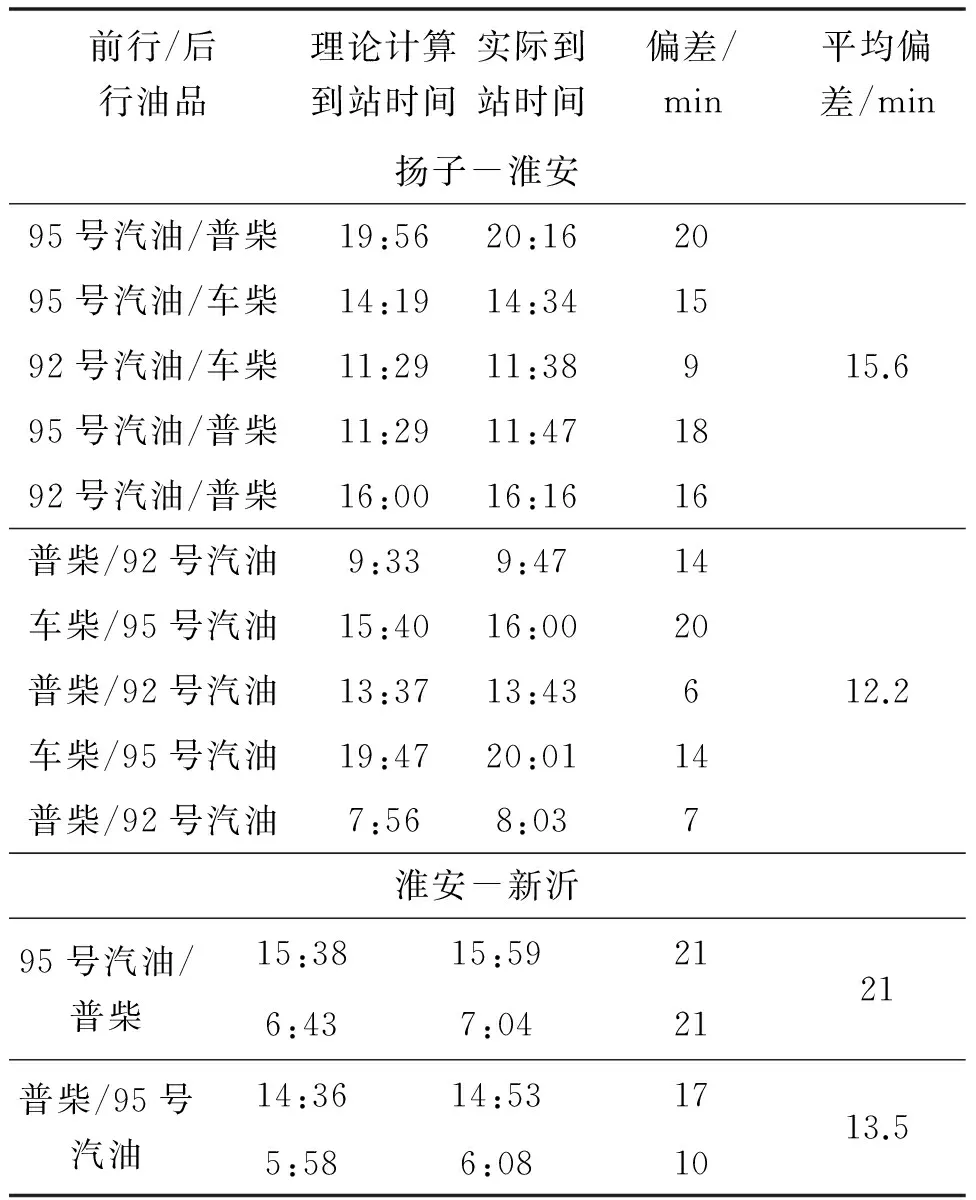

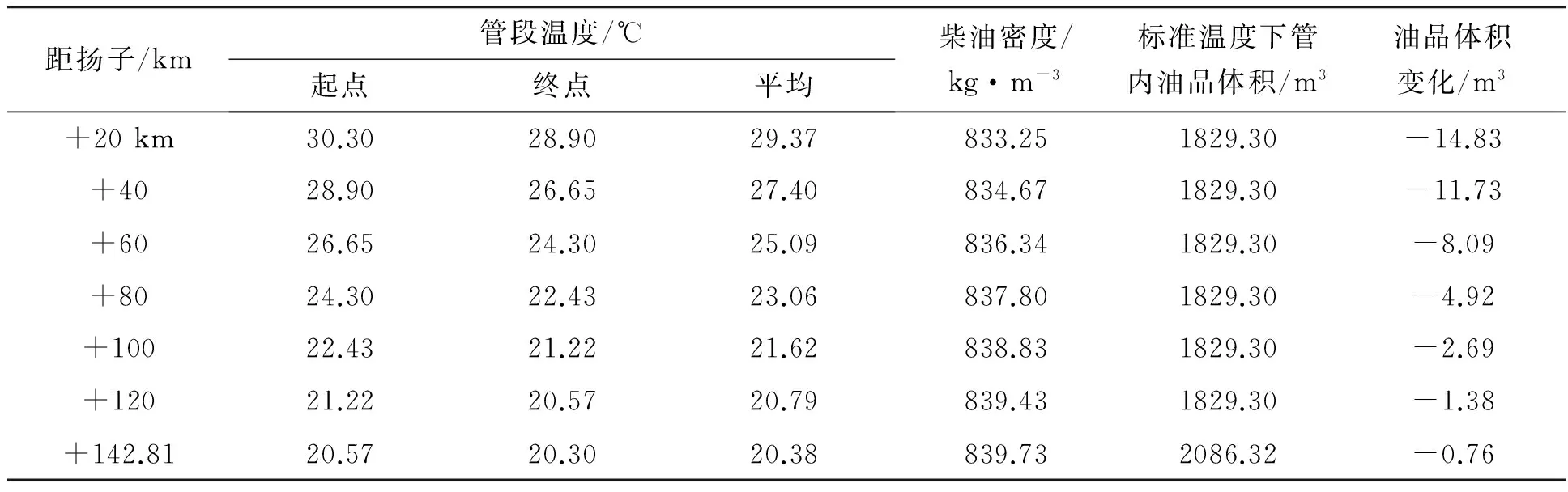

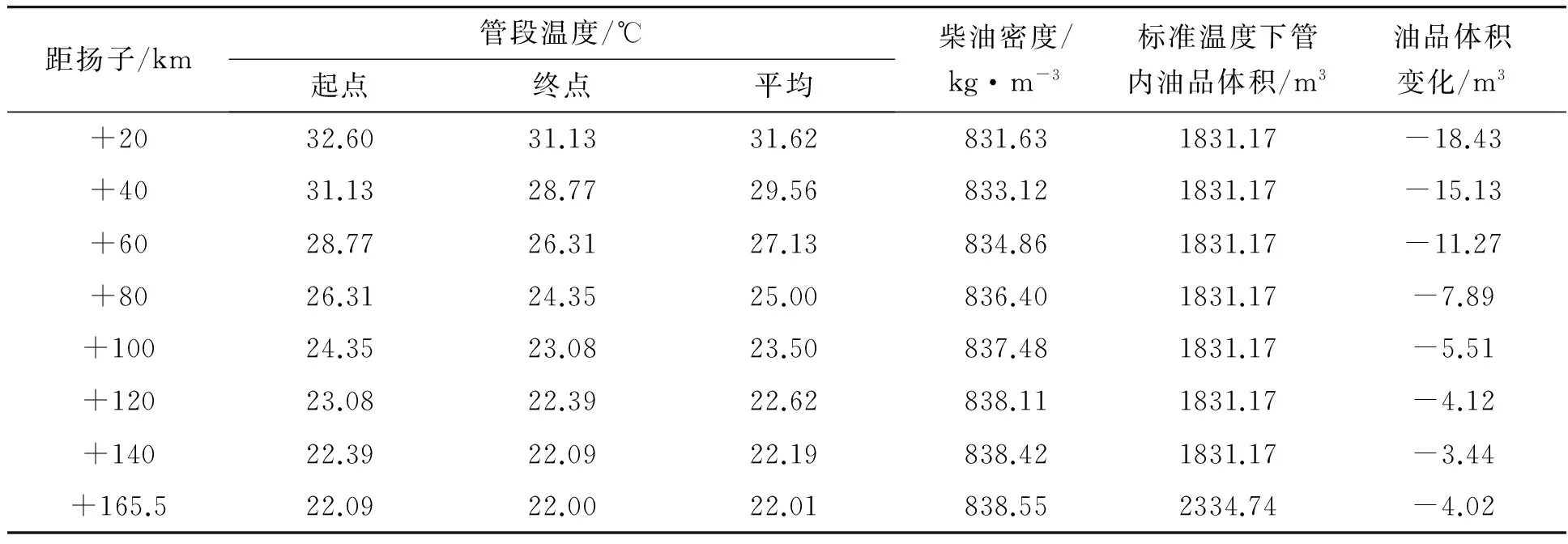

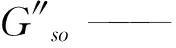

根据输油运行计划,选取了2017年4月至5月期间,苏北东线、苏北北线不同种油品顺序输送过程中混油头到站时间的数据进行分析,分别如表1及表2所示。通过表1和表2的分析可知,苏北东线、苏北北线混油头到站的实际时间要比理论计算出的时间晚,且偏差较大,偏差值均在10 min以上。不同油品的输送顺序,即汽油顶柴油或者是柴油顶汽油,时间偏差值近似,对混油头到站时间的影响不是很明显,所以考虑从油品体积和管容两个方面做进一步分析,具体情况详见表1、表2。

表1 苏北东线扬子—泰州段混油头到站时间分析

表2 苏北北线扬子-淮安和淮安-新沂段混油头到站时间分析

2 温度对油品体积影响的分析

根据热力学定律可知,油品体积会受其温度变化的影响,温度升高则体积增加,温度降低则体积减小。因为油品在管输过程中,不断通过管壁与周围环境进行热交换,油品的温度始终处于热力不稳定状态[2],所以体积也始终处于不断变化的过程中。由于成品油管道的单向运输是通过油品在管道内沿着压力方向循序移动来实现的,即依靠后行油品的不断填充注入来实现油品运输的,因而探讨油品体积变化的影响只需要考虑后行油品即可。

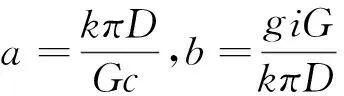

根据苏霍夫公式,假定油品从首站发出时的温度为TR,管道中心埋深处的自然地温为T0,则距起点x位置处的油温为Tx,那么管道沿程的温度分布可用式(2)表示。

Tx=(T0+b)+[TR-(T0+b)]e-ax

(2)

式中:G——油品的质量流量,kg/s;

c——输油平均温度下油品的比热容,J/(kg·℃);

D——管道外直径,m;

k——管道总传热系数,W/(·℃);

i——油流的水力坡降,m/m。

根据管道沿线各站场的实际分布情况,将各站之间的管线划分若干管段,此时,若管段起、终点温差不超过5 ℃,各个管段内的油品温度可以用平均温度表示,则第k个管段的平均油温为式(3)。

(3)

因此,可将20℃时油品的标准密度换算成当前温度下管段内的油品密度式(4)。

ρpjk=ρ20-(1.825-0.001 315ρ20)(Tpjk-20)

(4)

于是,可以推导出由于温度变化所引起的管段内油品体积改变的量为式(5)。

(5)

式中:Vyk——标准温度下管内油品体积(m3)。

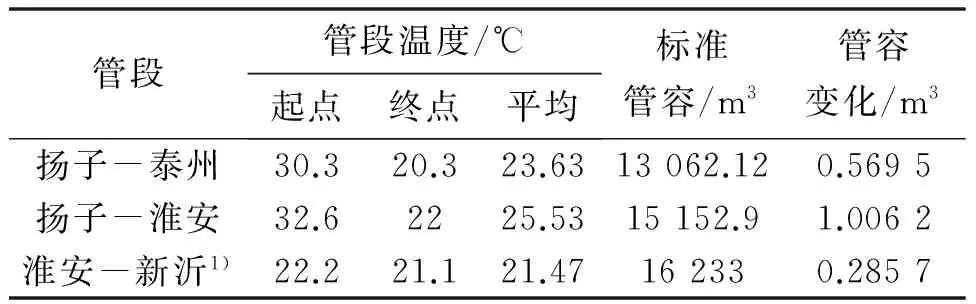

假设20℃时柴油密度为840.00 kg/m3。根据某日的实际运行数据,扬子-泰州段起点30.3℃,终点20.3℃,温差为10℃;扬子-淮安段起点32.6℃,终点22.0℃,温差为10.6℃。两者温差均远大于5℃,需要将管段分割成数段,通过式(2)来进行微分计算。计算结果分别如表3和表4所示。淮安-新沂段起、终点温差为1.1℃,可以通过式(5)来计算,温度对油品体积的影响见表5。

具体情况详见表3、表4。

表3 苏北东线扬子-泰州管段温度对油品体积的影响

表4 苏北北线扬子-淮安管段温度对油品体积的影响

分析表3及表4可知,由于扬子首站紧邻炼厂,来油温度较高,因而出站油温相应较高。淮安站油品的进站温度及出站温度之间有0.2℃的温差,这是因为油品经过泵组时会引起升温。苏北东线的扬子-泰州段总的体积变化量为-44.39 m3,产生的体积变化率为-0.34 %。苏北北线的扬子-淮安段总的体积变化量为-69.82 m3,产生的体积变化率为-0.46 %;淮安-新沂段总的体积变化量(见表5)为-20.45 m3,产生的体积变化率为-0.13 %。可见温度对油品体积变化具有很大的影响。

3 温度对管道容积影响的分析

同样,温度变化也会引起管段内管容的变化,如式(6)所示。

ΔVgTk=αVgk(Tpjk-T0k)

(6)

式中:α——钢材的热膨胀系数,1/℃;

T0k——标准温度,℃;

Tpjk——管段内油品的平均温度,℃;

Vgk——标准温度下管段的管容,m3。

管线的材质型号为L415,热膨胀系数α=1.2×10-5/℃;根据某日的实际运行数据,进行管容的计算分析,如表5所示:

表5 温度对管道容积影响的分析

1)柴油密度838.94 kg/m3,油品总体积变化-20.45 m3。

分析表5可知,温度对管容的影响很小。苏北东线扬子-泰州段总的管容变化量为0.569 5 m3,产生的管容变化率为0.004 36%。苏北北线的扬子-淮安段总的管容变化量为1.006 2 m3,产生的管容变化率为0.006 64%;淮安-新沂段总的管容变化量为0.285 7 m3,产生的管容变化率为0.001 76%。

4 压力对油品体积影响的分析

油品具有粘滞性,在管输过程中需要不断克服沿程摩阻,于是在管线中各点的压力都在变化[3]。油品的压缩系数ζ约为1/(5~7.5)×1010m3/N,油品的可压缩性在工况条件下较小,但是管道中的油品体积较大,压力对油品的影响值得重视。

管段压力变化引起的油品体积变化,可以由式(7)得出:

ΔVyPk=-ξVyk[PyPk-P0k]

(7)

式中:Vyk——管段内油品的体积,m3;

Pok——管段内标准压力,Pa;

PyPk——管段内油品的平均输送压力,Pa。

成品油管道内的压力分布是按抛物线的规律变化的,则第k个管段内平均输送压力可以按照式(8)计算:

(8)

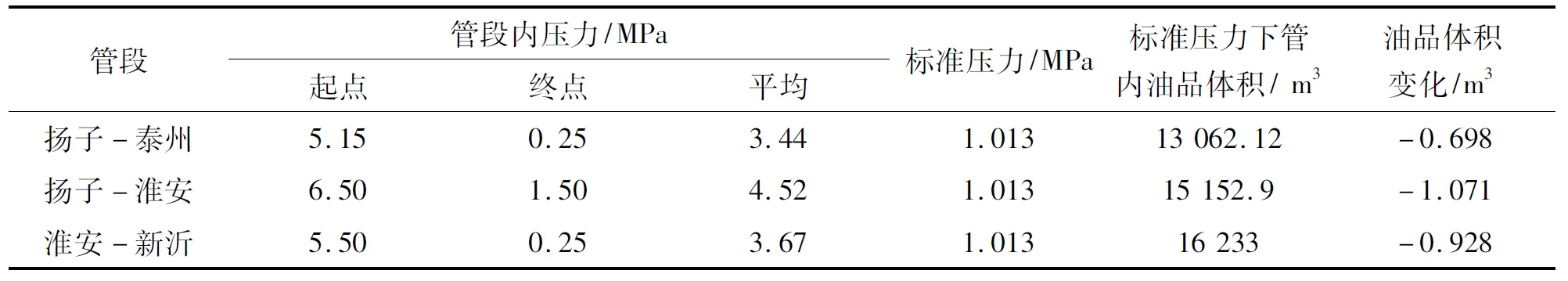

根据5月某日的实际运行数据,进行计算分析,如表6所示。

表6 压力对油品体积的影响分析

分析表6可知,淮安站的出站压力比进站压力高4.0 MPa,这是因油品经过泵组增压引起的。压力对油品体积变化的影响较大。苏北东线的扬子-泰州段总的体积变化量为-0.698 m3,产生的体积变化率为0.005 34 %。苏北北线的扬子-淮安段总的体积变化量为-1.071 m3,产生的体积变化率为0.007 07 %;淮安-新沂段总的体积变化量为-0.928 m3,产生的体积变化率为0.005 72 %。

5 压力对管道容积影响的分析

压力对管容的影响需要从内外两个方面考虑,一方面是管道外部的覆土层压力使管容减小,另一方面是管道内部油品输送压力使管容增大。

为了抵销管外覆土压力对管容的压缩作用,使其恢复标准管容,管内油品需要提供额外的压力,将其称为初始压力。将埋深为Ht、直径为2R的管道简化为适当的筒体模型,忽略其自重和管内液压的影响。土壤压力可以分成三个部分:均布垂直土壤压力、胸腔垂直土壤压力和侧向土壤压力。

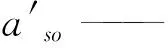

(9)

式中:P0——土壤压力引起的管内初始压力,Pa;

a‴so——侧向垂直土壤压力系数,管道两侧埋设方式相同时a‴so=0;

G‴so——侧向垂直土壤压力,Pa,G‴so=2γsoHtR;

γso——土壤密度,通常情况下为2.6~2.8t/m3;

R——管道内径,m;

Ht——管道轴心到地表的距离,m。

根据崔烟雨等人的计算,土壤压力引起的管内初始压力约为-0.001MPa[4]。虽然对于压差、输量较大的长输管道来说,覆土压力相对管内油品的实际动压要小得多,但是为了计算的准确,仍将这一数值代入到后续的计算中去。

管内油品压力使管容的增加需要考虑各个管段的平均动压,即同样将全线分为k个管段,结合管段的划分以及管段内地形起伏情况来确定。若管道沿线高差起伏不明显,为了计算方便,平均动压可以取管段起点和终点的压力算术值。如果段内地形起伏较大,单纯的计算是平均值法会造成较大的计算误差,则需要考虑按照段内地形起伏情况分段计算。

油品输送压力条件下第k个管段的管容增量为式(10)。

(10)

式中:dk——管道的外直径,m;

δk——壁厚,m;

Ppjk——第k个管段内的平均动压,Pa。

弹性模量Ek=2×1011Pa根据5月某日的实际运行数据进行计算分析,如表7所示。

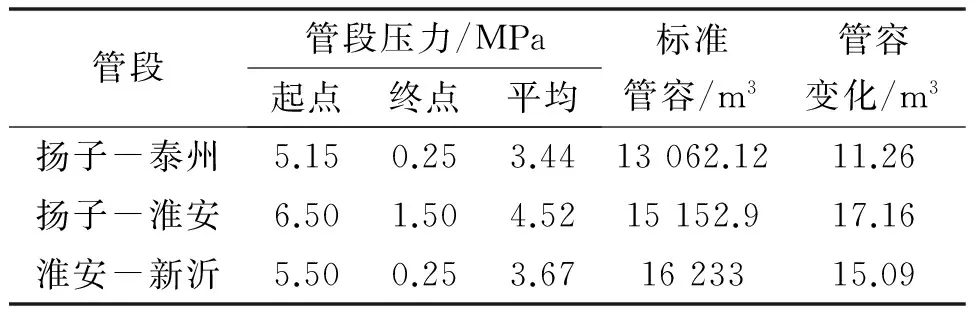

表7 压力对管容的影响分析

分析表7可知,压力对管容变化的影响较大。苏北东线的扬子-泰州段总的管容变化量为11.26 m3,产生的管容变化率为0.086 2 %。苏北北线的扬子-淮安段总的管容变化量为17.16 m3,产生的体积变化率为0.113 2 %;淮安-新沂段总的管容变化量为15.09 m3,产生的管容变化率为0.092 97 %。

6 混油头跟踪理论计算公式的修正

通过分析看出,温度对油品体积、温度对管容、压力对油品体积及压力对管容四种因素对于混油头到站时间的理论计算具有重要影响。按照影响的程度进行排序,依次为:温度对油品体积>压力对管容>压力对油品体积>温度对管容。在所选取的工况下,通过计算可知,苏北东线的扬子-泰州段的管容增加了11.83 m3,管段内的油品体积减少了45.09 m3。苏北北线的扬子-淮安段的管容增加了18.16 m3,管段内的油品体积减少了70.89 m3;淮安-新沂段的管容增加了15.38 m3,管段内的油品体积减少了21.37 m3。如果不加以注意,将对混油头到站时间的计算产生较大影响。因而需对原有混油头到站时间的理论计算公式(1)进行修正,得到下式(11):

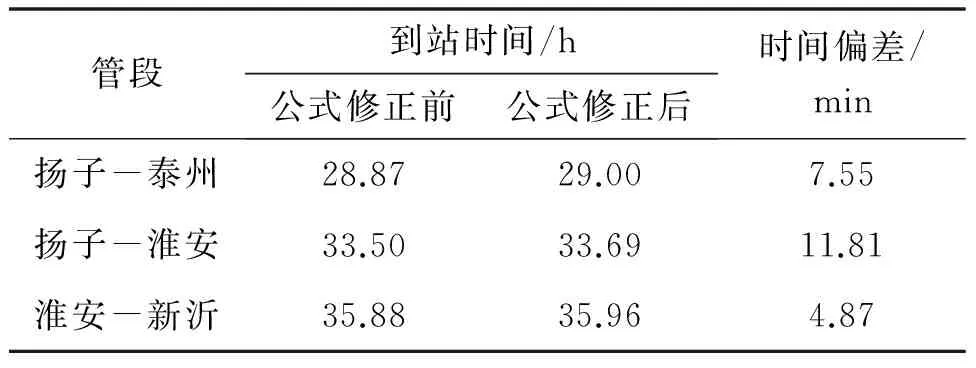

(11)

可知在上述运行状态下,修正前与修正后,苏北东线的扬子-泰州段体积差为56.91 m3;苏北北线的扬子-淮安段体积差为89.05 m3;淮安-新沂段体积差为36.75 m3。分析表8可知,理论计算的混油头到站时间在修正后比修正前,苏北东线的扬子-泰州段推迟了7.55 min,苏北北线的扬子-淮安段推迟了11.81 min;淮安-新沂段推迟了4.87 min。通过公式修正,可以在一定程度上提高混油头到站时间理论计算的准确性。

表8 理论计算的混油头到站时间分析

7 结语

综上所述,可以看出,温度对管线中各段油品体积的影响以及压力对各管段管容的影响较为明显,需要特别重视。压力对管线中各段油品体积的影响以及温度对各管段管容的影响较小,相对于里程长、输量大的成品油管道来说,影响几乎可以忽略不计。混油头到站时间直接影响中控调度对中间站越站及末站混油切割的操作,因而根据工况进行针对性的修正,有助于提高混油头到站时间理论计算的准确度,缩小其与实际到站时间的偏差。

[1] 董荣国.华东成品油管道混油影响因素的分析和优化控制措施[J].石油库与加油站,2013,22(1):12-16.

[2] 何为.珠三角成品油管道湛江~茂名段在温度和压力影响下的油品批次量变化[J].科技创新导报,2015,(18):253-254.

[3] 杨筱蘅. 输油管道设计与管理[M]. 东营:中国石油大学出版社,2006:113-116,264.

[4] 崔艳雨,吴明.压力和温度影响下的油品输送批次界面跟踪[J].油气田地面工程,2008,27(10):16-17.