基于PMPSD的工业机器人几何参数标定方法

2018-01-19,,

,,

(1.江南大学 轻工过程先进控制教育部重点实验室,江苏 无锡 214122;2.无锡信捷电气股份有限公司,江苏 无锡 214072)

0 概述

工业机器人在众多领域得到广泛应用,对其定位精度的要求也越来越高。定位精度分为重复定位精度和绝对定位精度。目前,工业机器人的绝对定位精度较低,难以满足高精度行业(如汽车制造、电子电气)的生产需求。而机器人的定位误差可分为几何误差和非几何误差,其中几何误差成为影响工业机器人定位误差的主要因素[1-2]。因此,需要利用标定技术对工业机器人进行运动学标定,通过对几何参数名义值修正,提升机器人的定位精度。

目前,工业机器人标定方法主要分为两大类:机理建模法和测试建模法。基于机理建模的方法主要是根据机器人的运动学特征进行参数标定,分为微分误差补偿法[3]和关节空间补偿法[4]。测试建模是依据机器人输入和输出的实测数据进行估算建模,分为神经网络补偿法[5-6]和插补补偿法[7],又称黑箱方法。

上述研究多是在基于高精度测量设备的条件下,对工业机器人末端位姿进行测量,如激光跟踪仪[8-9]、机器人测量臂[10]、拉线式机器人测量和性能分析系统[11-12]等。而这些设备昂贵,并且使用时需要耗费大量的时间进行测量系统与机器人基坐标系之间的坐标变换,对操作人员的水平依赖高,主要适合于实验室场景下研究。

针对设备昂贵、操作复杂等问题,文献[13-15]提出了在机器人末端施加约束而形成运动学闭合链的方法。这类方法避开了昂贵的设备,并且不需要建立坐标转换关系,同样也避免了坐标转换误差。文献[16-17]提出了一种基于位置敏感探测器(Position Sensitive Detector,PSD)的标定方法。但是该方法针对于低精度的工业机器人很难通过PSD反馈控制[18],将激光束准确地投射到PSD中心,因此不能准确地采用点约束方法构建正确的模型约束目标函数,进而不能准确地辨识出工业机器人的几何参数误差。

针对以上问题,本文提出一种基于位姿修正位置敏感探测器(Pose Modify Position Sensitive Detector,PMPSD)对工业机器人的参数误差进行辨识,修正几何参数名义值。以DENSO工业机器人和PSD装置为实验平台,并利用激光跟踪仪对所提方法进行实验验证。

1 误差运动学模型

依据D-H规则建立机器人运动学模型,相邻两杆坐标系之间的齐次变换如式(1)所示。

(1)

由于机器人几何参数存在误差,因此需要构建误差运动学模型,将式(1)改为如式(2)所示的齐次变换形式。

(2)

(3)

2 参数辨识原理

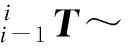

2.1 PSD原理

PSD是一种基于横向光电效应的位置传感器件,目前在光学定位跟踪、位移距离及角度测量等领域中有着广泛的应用[20]。PSD可分为一维PSD和二维PSD。当入射光投射到二维PSD表面某点,斑点位置离每个电极距离不同时,各电极收集到的电流强度与斑点位置相对应,光斑位置的计算公式为:

(4)

(5)

其中,Vx1、Vx2、Vy1、Vy2为PSD各电极X1、X2、Y1、Y2的电流经过I/V转换后的电压信号,Lx为X轴感光面长度,Ly为Y轴感光面长度,(X,Y)为光斑重心在PSD表面的二维坐标。二维PSD结构与PSD实物图如图1、图2所示。

图1 二维PSD结构

图2 PSD实物图

2.2 激光束模型

机器人标定系统使用一种基于直线的虚拟点约束(VLBVPC)原理[21]用来辨识几何参数误差,如图3所示。该方法主要依赖于安装在机器人末端关节上的激光器和PSD装置。激光器以不同位姿投射激光束于PSD表面中心点,以构成点约束关系。

图3 多点约束原理

激光器固定安装在机器人末端关节上,因此位置相对末端关节是固定的,则有激光束在末端坐标系下的直线方程为:

(6)

其中,(xE,yE,zE)为激光束在机器人末端坐标系下的某一固定坐标,(αE,βE,γE)为激光束在机器人末端坐标系下的方向矢量,因此可以得到激光束在机器人基坐标系下的直线方程为:

(7)

其中:

(8)

记任意一条激光束方程为L(pxi,pyi,pzi,αi,βi,γi),可得任意2条激光束的交点或者公垂线中点[22]。

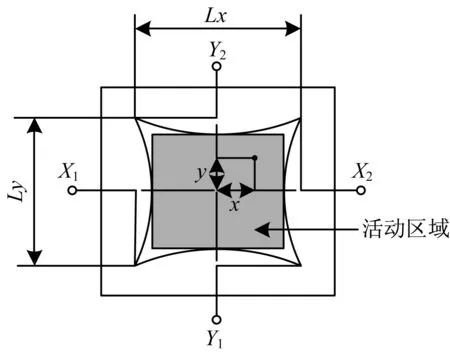

2.3 位姿修正原理

利用示教器控制方式,将激光束投射到PSD中心,记录此时的关节转角θ1,然后改变机器人位姿,重新将激光束投射到PSD中心,记录此时的关节转角θ2,这时便可得到两组激光束方程,可求得PSD中心点相对于机器人基坐标系的坐标为Pf(pfx,pfy,pfz)。由于PSD为位置传感器,因此当激光束再投射到PSD表面时,此时的斑点位置为Ps(psx,psy,psz)。

设三维空间中任意一条激光束的直线方程表示为L(px,py,pz,α,β,γ),其中,Pt(px,py,pz)为激光器相对于机器人基坐标系的坐标,DVt为在基坐标系下的激光束方向矢量,如图4所示。由于激光器以不同的位姿将激光束投射到PSD的表面,因此可以得到多组机器人关节转角,也就可以获得多组激光束在机器人基坐标系下的直线方程。PSD表面中心点坐标为Pc(pcx,pcy,pcz),激光束投射在PSD上的斑点位置为Ps(psx,psy,psz),可得投射斑点到PSD中心点的方向矢量为:

sc=Pc-Ps

(9)

已知激光束方向矢量DV及投射斑点至PSD中心点的方向矢量sc,因此可以得到虚拟激光束方向矢量VDVt(α′,β′,γ′)为:

VDVt=DVt+sc

(10)

图4 位姿修正原理

利用已知激光器坐标Pt(px,py,pz)及得到的虚拟激光束方向矢量VDVt,再运用机器人运动学逆解求得多组关节转角值,并选取其中完全平方差之和最小的一组关节转角θ′,将关节转角θ′取代之前从机器人示教器或控制器取得的关节转角值θ。

2.4 空间多点虚拟约束模型

在空间多点虚拟约束模型中,首先以PSD装置同一位置处,任意2条激光束的交点或者公垂线中点到该交点平均值的距离作为约束目标函数,构建空间单点虚拟约束模型,最后将空间单点虚拟约束模型统一构建为空间多点约束模型[16,22],所建立的模型约束目标函数如式(11)所示。

δ*= argmin

(11)

2.5 优化方法

使用LM(Levenberg Marquardt)算法[23]对式(11)不断进行迭代使得δ*最小化,最终得到几何参数误差Δs=[Δa1Δd1Δα1Δθ1… ΔanΔdnΔαnΔθn]T,Δs为m×1的矩阵,m为待辨识的参数个数,n为机器人关节数。

3 实验平台与方法

3.1 实验平台

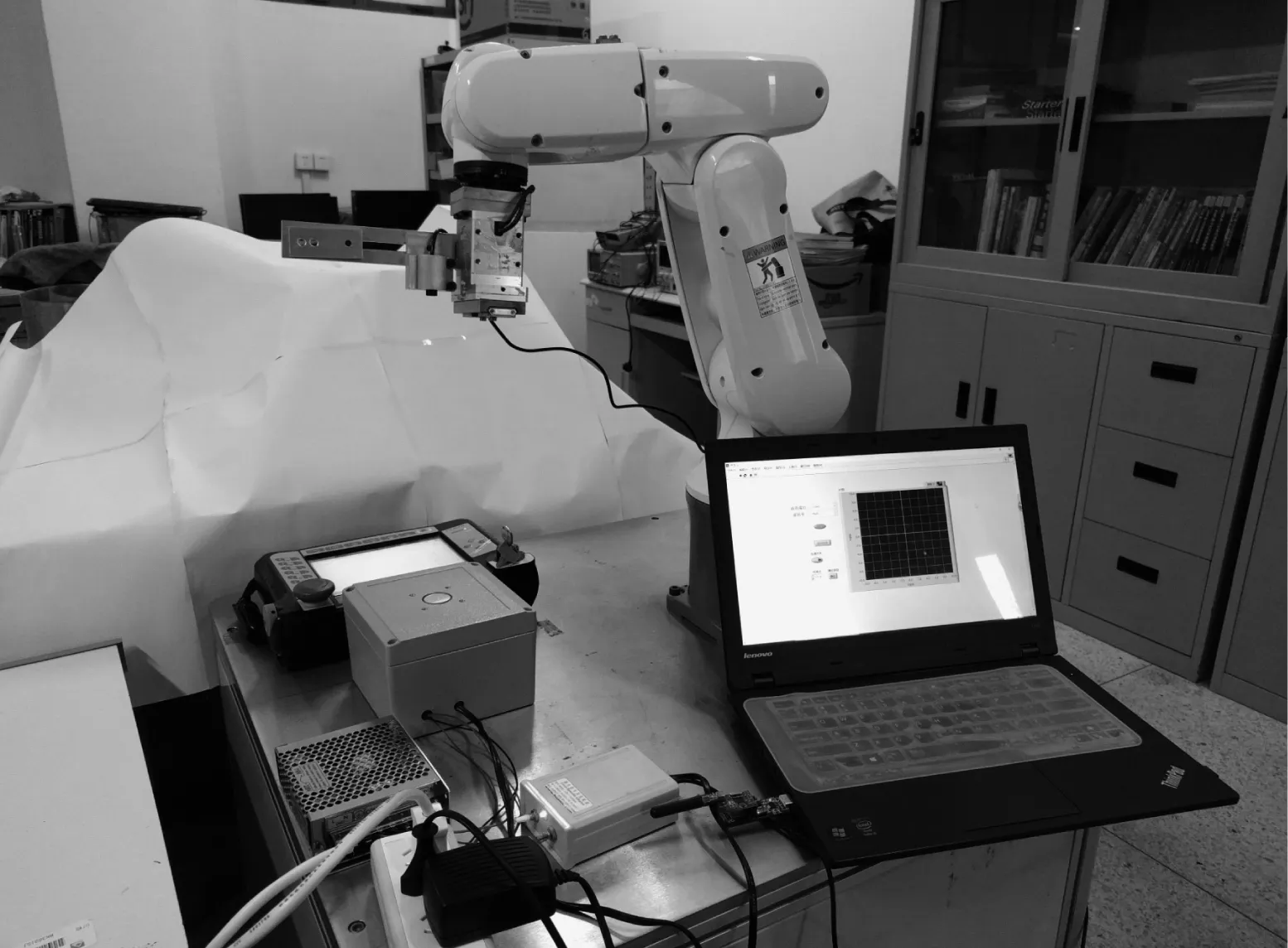

实验系统如图5所示。机器人标定系统包括DENSO VP6242G六自由度工业机器人、激光器、PSD装置。实验的工业机器人重复定位精度为±0.02 mm,PSD型号为欧光PSD196-LC,其位置精度为5 μm。

图5 实验平台

DENSO VP6242G工业机器人的D-H参数如表1所示。

表1 DENSO VP6242G机器人D-H参数

3.2 实验方法

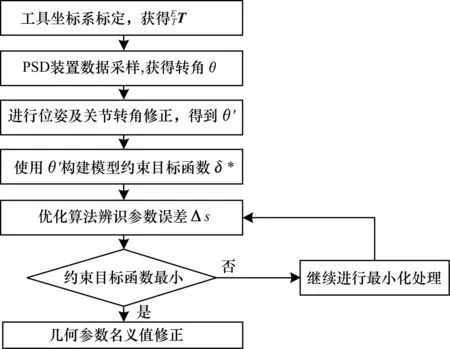

整个实验过程的流程如图6所示,主要包含6个部分内容。

图6 几何参数标定流程

1)工具坐标系标定

2)PSD装置数据采样

使用PSD装置进行数据采样,包括以下步骤:

步骤1将PSD装置放置在激光束可投射的空间中,机器人以任意姿态将激光束投射到PSD表面,此时记录激光束投射在PSD上的斑点位置Ps,i,j,并从机器人示教器或直接从控制器中读取关节转角值。

步骤2改变机器人的位姿,重新将激光束投射到PSD表面,依照步骤1重复k次,因此可以获得k组激光束投射在PSD表面的斑点位置Ps,i,j以及k组不同姿态下的关节转角值θi,j。

步骤3重新放置PSD装置的位置,重复步骤1~步骤2。在采样过程中,i=1,2,…,k,j=1,2,…,m,k为同一PSD装置位置的数据采样次数,m为PSD装置的位置个数。

3)位姿及关节转角修正

利用空间矢量关系修正机器人末端激光器的位姿,并利用修正后的位姿对机器人关节转角进行修正,以取代PSD装置数据采样时得到的关节转角。

4)模型约束目标函数构建

首先以PSD装置同一位置处,任意2条激光束的交点或者公垂线中点到该交点平均值的距离作为约束目标函数,构建空间单点虚拟约束模型,最后将空间单点虚拟约束模型统一构建为空间多点约束模型[16,22],所建立的θ1约束目标函数如式(11)所示。

5)优化算法辨识参数误差

使用LM算法对所构建的模型约束目标函数进行优化处理,当迭代收敛时,得到工业机器人的参数误差。

6)几何参数名义值修正

将辨识得到的参数误差对几何参数名义值进行修正,然后结合LEICA激光跟踪仪进行测量验证。

4 实验结果与分析

采用PSD进行数据采集前,首先需要对工具坐标系进行标定,依据文献[19]的方法,得到的激光发射器相对于机器人末端坐标系的齐次变换矩阵为:

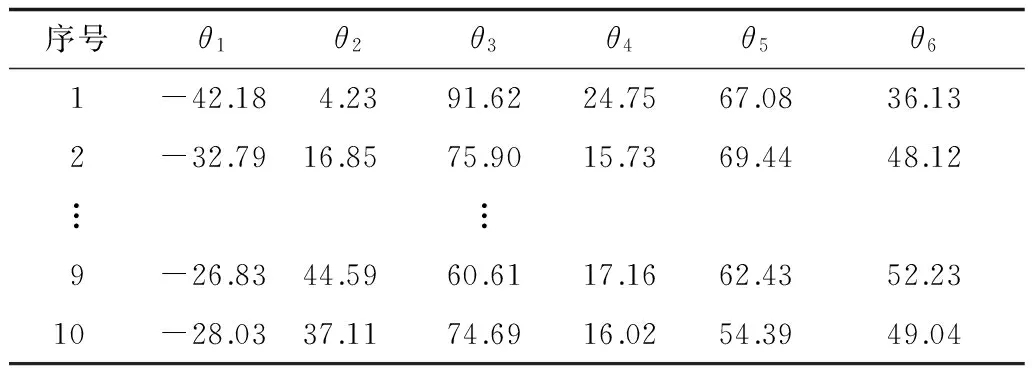

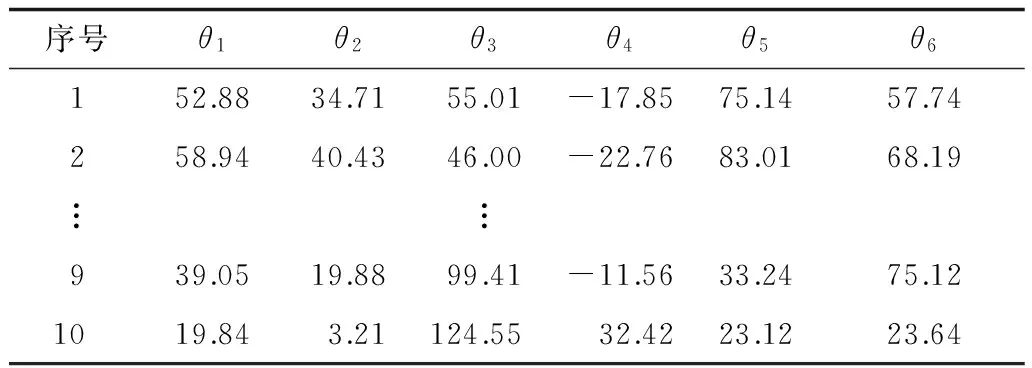

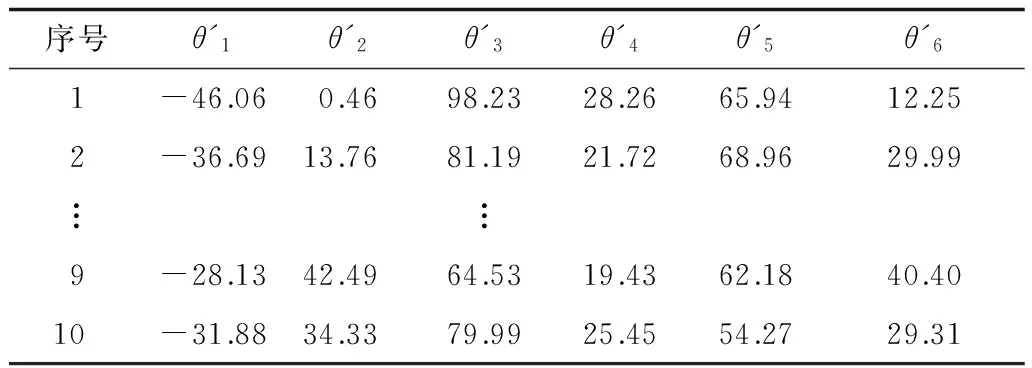

为了辨识工业机器人的几何参数误差,实验将PSD装置放置在3个不同的位置,并采用不同位姿将激光束投射到PSD表面,在每个PSD装置的位置依次采集10组数据,如表2~表4所示。

表2 位置1处10组关节转角值 (°)

表3 位置2处10组关节转角值 (°)

表4 位置3处10组关节转角值 (°)

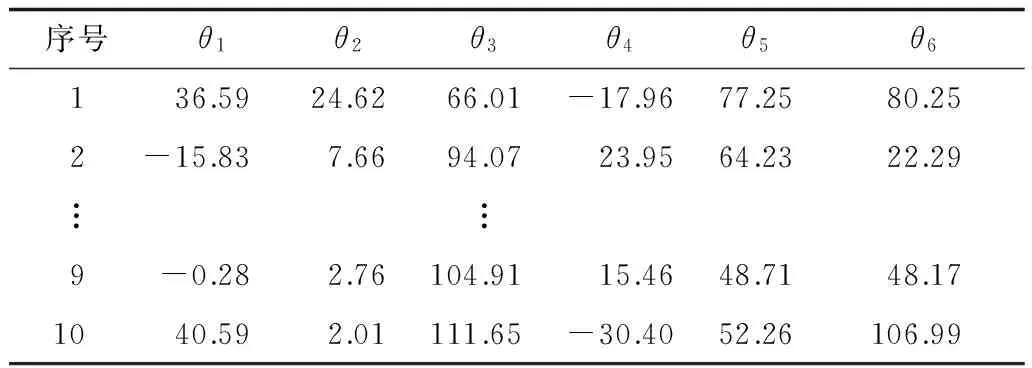

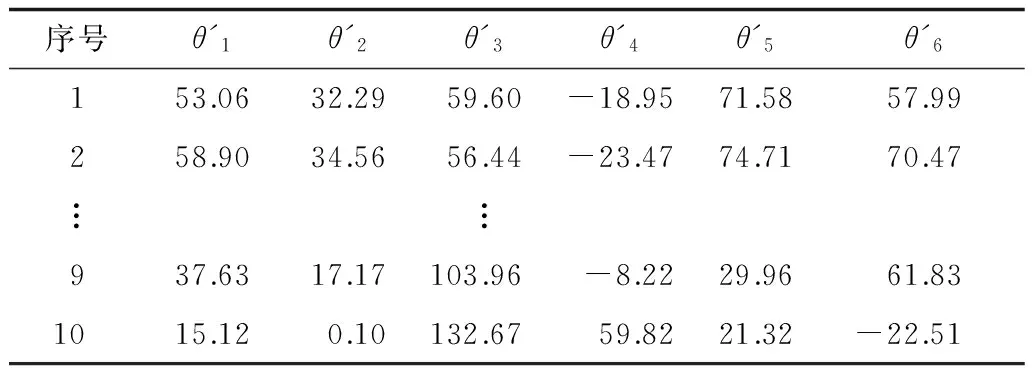

利用本文提出的方法对位姿及关节转角进行修正,修正后的关节转角值如表5~表7所示。

表5 位置1处修正的关节转角值 (°)

表6 位置2处修正的关节转角值 (°)

表7 位置3处修正的关节转角值 (°)

根据激光束模型得到修正后每条激光束之间的交点,然后求得该处位置下交点的均值交点。经过数据处理,求得位置1、位置2、位置3下的均值交点分别为(466.560 6,-148.848 4,16.248 9)、(476.197 7,70.481 6,21.478 2)、(478.444 0,269.381 3,23.647 2)。

通过构建模型约束目标函数,最终利用LM算法进行最小化处理。当算法收敛稳定时,得到如表8所示的机器人D-H参数误差。

表8 辨识出的机器人D-H参数误差

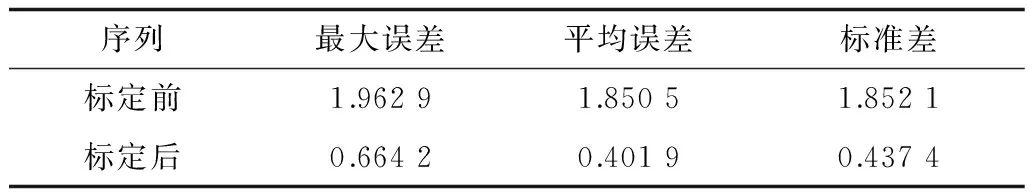

得到机器人的几何参数误差后,对几何参数名义值进行补偿修正。使用LEICA激光跟踪仪测量得到补偿前后的位置误差,并以最大误差、平均误差、标准差作为评价指标[24]。从表9中可以看出本文方法进行机器人几何参数修正的有效性。

表9 本文方法标定结果比较 mm

标定前的位置误差最大值为1.962 9 mm,平均误差为1.850 5 mm,标准差为1.852 1 mm,利用所提的方法对机器人参数名义值进行补偿后的位置误差最大值为0.664 2 mm,平均误差为0.401 9 mm,标准差为0.437 4 mm,平均误差改善了78.28%,标准差改善了76.38%。

本文针对由几何因素引起的绝对定位精度问题进行补偿,而其他一些非几何因素,如温度、齿轮间隙、机器人自重引起的杆件弹性变形等,这些不能通过机理建模进行补偿,需要通过建立非线性模型进行分析,也就是需要采用测试建模的方法对机器人的定位精度进行补偿。

5 结束语

针对由几何因素引起的机器人绝对定位精度低的问题,提出一种基于PMPSD的方法对工业机器人的参数误差进行辨识研究。该方法避免了采用PSD反馈控制的策略及坐标变换带来的误差问题,并利用激光跟踪仪进行验证,能够快速实现工业机器人几何参数标定。通过对几何参数名义值进行有效修正,使得补偿后的模型更接近于实际模型,明显提高了机器人的定位精度。本文主要考虑由几何因素引起的机器人定位精度问题,下一步将围绕非几何因素(如温度、连杆柔性等)进行研究。

[1] LIM H K,KIM D H,KIM S R,et al.A Practical Approach to Enhance Positioning Accuracy for Industrial Robots[C]//Proceedings of ICCAS’09.Washington D.C.,USA:IEEE Press,2009:2268-2273.

[2] 李 睿,曲兴华.基于组合测量的机器人运动误差特性分析及定位补偿技术[J].机器人,2014,36(3):279-284.

[3] ZHANG J Y,ZHAO C,ZHANG D W.Pose Accuracy Analysis of Robot Manipulators Based on Kinematics[J].Advanced Materials Research,2011(201-203):1867-1872.

[4] 洪 鹏,田 威,梅东棋,等.空间网格化的机器人变参数精度补偿技术[J].机器人,2015,37(3):327-335.

[5] ANGELIDIS A,VOSNIAKOS G C.Prediction and Compensation of Relative Position Error Along Industrial Robot End-effector Paths[J].International Journal of Precision Engineering Manufacturing,2014,15(1):63-73.

[6] 周 炜,廖文和,田 威,等.基于粒子群优化神经网络的机器人精度补偿方法研究[J].中国机械工程,2013,24(2):174-179.

[7] BAI Y,WAN D.On the Comparison of Fuzzy Interpolation and Other Interpolation Methods in High Accuracy Measurements[C]//Proceedings of IEEE International Conference on Fuzzy Systems.Washington D.C.,USA:IEEE Press,2010:1-7.

[8] NGUYEN H N,ZHOU J,KANG H J.A Calibration Method for Enhancing Robot Accuracy Through Integration of an Extended Kalman Filter Algorithm and an Artificial Neural Network[J].Neurocomputing,2015,151(1):996-1005.

[9] JOUBIR A,NUBIOLA A,BONEV I.Calibration Efficiency Analysis Based on Five Observability Indices and Two Calibration Models for a Six-Axis Industrial Robot[J].Sae International Journal of Aerospace,2013,6(1):161-168.

[10] WANG W,LIU F,YUN C.Calibration Method of Robot Base Frame Using Unit Quaternion Form[J].Precision Engineering,2015,41(3):47-54.

[11] ASENSIO J,CHEN W,TOMIZUKA M,et al.Feedforward Input Generation Based on Neural Network Prediction in Multi-joint Robots[J].Journal of Dynamic Systems Measurement and Control,2014,136(3):833-846.

[12] MESSAY T,ORDONEZ R,MARCIL E.Computationally Efficient and Robust Kinematic Calibration Methodologies and Their Application to Industrial Robots[J].Robotics and Computer-integrated Manufacturing,2016,37(3):33-48.

[13] JOUBAIR A,BONEV I A.Kinematic Calibration of a Six-axis Serial Robot Using Distance and Sphere Constraints[J].The International Journal of Advanced Manufacturing Technology,2015,77(1):515-523.

[14] WANG W,LI A,WU D.Robot Calibration by Observing a Virtual Fixed Point[C]//Proceedings of 2009 IEEE International Conference on Robotics and Biomimetics.Washington D.C.,USA:IEEE Press,2009:1351-1355.

[15] HU J S,WANG J J,CHANG Y J.Kinematic Calibration of Manipulator Using Single Laser Pointer[C]//Proceedings of IEEE/RSJ International Conference on Intelligent Robots and Systems.Washington D.C.,USA:IEEE Press,2012:426-430.

[16] LIU Y,SHI D,DING J.An Automated Method to Calibrate Industrial Robot Kinematic Parameters Using Spherical Surface Constraint Approach[C]//Proceedings of IEEE International Conference on Cyber Technology in Automation,Control,and Intelligent Systems.Washington D.C.,USA:IEEE Press,2014:154-165.

[17] DU S,DING J,LIU Y.Industrial Robot Kinematic Calibration Using Virtual Lne-based Sphere Surface Constraint Approach[C]//Proceedings of 2015 IEEE International Conference on Cyber Technology in Automation,Control,and Intelligent Systems.Washington D.C.,USA:IEEE Press,2015:48-53.

[18] LIU Yong,XI Ning,SHEN Yantao.High-accuracy Positioning of an Industrial Robot Using Image/PSD-based Hybrid Servo Control[J].International Journal of Optomechatronics,2011,5(2):170-187.

[19] 张文增,陈 强,孙振国,等.弧焊机器人工件坐标系快速标定方法[J].焊接学报,2005,26(7):1-4.

[20] 贾天祥,徐熙平,董文博.二维位置敏感探测器自动测试系统[J].仪表技术与传感器,2012(10):67-69.

[21] LIU Y,XI N,ZHANG G,et al.An Automated Method to Calibrate Industrial Robot Joint Offset Using Virtual Line-based Single-point Constraint Approach[C]//Proceedings of IEEE/RSJ International Conference on Intelligent Robots and Systems.Washington D.C.,USA:IEEE Press,2009:715-720.

[22] 周 祥.工业机器人工具及工件坐标系的标定研究[D].南京:南京理工大学,2015.

[23] MADSEN K,NIELSEN H B,TINGLEFF O.Methods for Non-linear Least Squares Problems[EB/OL].(2004-10-21).http://www2.imm.dtu.dk/pubdb/views/edoc_download.php/3215/pdf/imm3215.pdf.

[24] 蔡锦达,张剑皓,秦绪祥.六轴工业机器人的参数辨识方法[J].控制工程,2013,20(5):805-808.