牵引杆连接重载重联机车可行性研究

2018-01-19伍泓桦罗世辉许自强邹瑞明

伍泓桦,罗世辉,许自强,邹瑞明

(1.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;2.中国铁道科学研究院 机车车辆研究所,北京 100081)

1 引言

随着重载铁路的快速发展,列车编组长度不断扩大,牵引质量不断增加,引起的纵向冲动问题也越发突出。美国、澳大利亚、中国和巴西等重载运输大国均尝试采用牵引杆装置连接重载货车,以此减少列车的“间隙效应”[1-2]。对于机车车端连接装置,可以考虑研发新型机车车钩缓冲器[3]或者用牵引杆代替钩缓装置来缓解列车纵向冲动。与钩缓装置相比,牵引杆制造简单、检修方便,如能采用牵引杆代替钩缓装置连接重载重联电力机车,重联机车的制造、运用和维护成本将显著降低[4]。尽管牵引杆代替钩缓装置连接重载重联机车有经济优势,具体实施是否可行,仍需从列车纵向动力学和机车横向动力学等安全指标来综合考虑。

在列车纵向动力学仿真方面,文献[5]综述了国内外列车纵向动力学数值仿真软件发展,分析了钩缓装置数学模型、空气制动数学模型和求解算法等重要问题,编制了纵向动力学仿真程序。文献[6]在非惯性坐标系钩缓装置基础上,将有限元思想和多体动力学理论应用于空气制动数学模型,优化了列车纵向动力学模型。文献[7]运用循环变量的模块化求解方法完成了重载列车动力学三维模型的建立。文献[8]在列车空气制动仿真领域取得突出的成果,研发出一套纵向动力学与列车空气制动联合仿真系统。文献[9]以列车纵向动力学、列车牵引制动和列车能耗等理论为基础开发了TDEAS纵向动力学及能量仿真平台。在重联机车横向安全性仿真方面,文献[10]建立了车端联接装置的等效模型,研究了车端联接装置刚度对动车组横向动力学性能的影响。文献[11]研究了在纵向压力下,具有钩肩复位能力的大摆角车钩和不具有钩肩复位能力的小摆角车钩对应的2B0重载机车横向动力学性能。文献[12]研究了车钩受纵向制动压力下HXD2型机车动力学问题,并指出大摆角车钩必须具备对中复位能力。文献[13]研究了不同车钩自由角对重载机车轮轨安全性的影响。

利用TDEAS列车纵向动力学软件研究重联机车采用牵引杆连接对列车纵向冲动的影响,再利用SIMPACK软件研究不同连接装置的重联机车在承受纵向压力时机车的横向动力学性能。

2 牵引杆连接对列车纵向冲动的影响

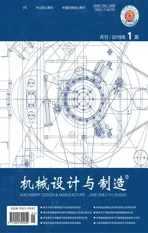

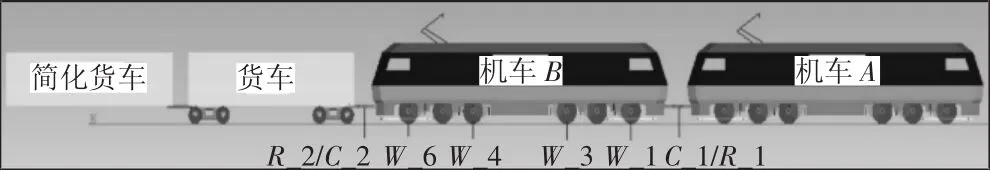

利用TDEAS纵向动力学软件建立2万吨长大列车模型,采用典型的编组形式:HXD1+105C80+HXD1+105C80+可控列尾,重联机车采用牵引杆连接,相邻车辆采用16、17号车钩连接。本节主要研究重联机车分别采用牵引杆和钩缓装置连接产生的列车纵向动力学差异。列车运行工况为平直道,名义速度为60km/h,机车施加电制动,列车最大车钩力随车钩位置分布,如图1所示。

图1 最大车钩力随车钩位置分布Fig.1 The Distribution of Maximum Coupler Force

由图1可知,当重联机车采用车钩连接,列车最大车钩力为737kN;而采用牵引杆连接,列车最大车钩力为731kN,两者相差不大。这是因为机车车钩数量占整列车车钩总数的比例较小,通过将机车车钩改为牵引杆,来改善列车“间隙效应”的效果不明显。因此,重联机车采用牵引杆连接对减少列车纵向冲动的影响很小,从纵向动力学方面来说,将重联电力机车车钩改为牵引杆意义不大。

3 牵引杆和钩缓装置承压能力分析

列车编组质量增加,导致车钩所受压钩力也逐渐增大。在大秦线万吨列车试验中,最大压钩力为2193kN;按照《铁道车辆强度设计及鉴定规范》的要求,车体结构所受最大纵向力应小于2250kN。因此,下面对承受较大纵向力的机车的横向动力学性能进行考察,同时也是对牵引杆和钩缓装置的承压能力进行比较分析。

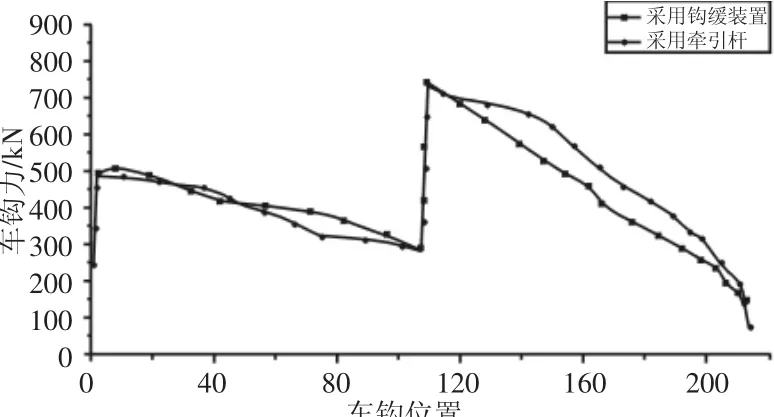

3.1 钩缓装置模型

采用多体动力学程序建立了13A型钩缓装置模型,考虑了钩尾摩擦特性和缓冲器非线性迟滞特性。缓冲器阻抗特性包括非线性的刚度特性和迟滞特性,这意味着缓冲器阻抗力可由弹簧力与迟滞力来表达。钩缓装置数学模型,如图2所示。该模型综合考虑了缓冲器的拉压特性、初压力、最大行程、车钩间隙和底架刚性冲击等多项因素。

图2 钩缓装置数学模型示意图Fig.2 Coupler System Input Functions Model

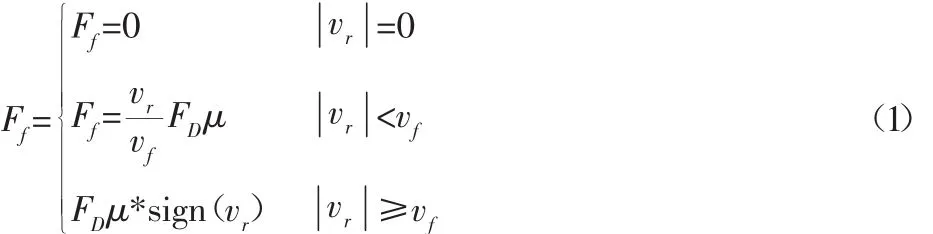

钩尾摩擦面的建模采用Coulomb摩擦模型,车钩力近似为缓冲器的回复力,摩擦力的法向力近似为缓冲器上承受的压钩力。由于钩尾摩擦力的单向性,可认为在车钩受压时才产生摩擦力,因此钩尾摩擦力的数学模型为:

式中:FD—相互作用力,Ff—的摩擦力,vr—接触点相对速度,vf—静摩擦临界速度,u—摩擦系数。

在上述分析基础上,添加连挂面摩擦特性以及钩销止挡特性等特征元素,最终得到13A型钩缓装置动力学模型。

3.2 重载机车动力学模型

为了比较牵引杆和钩缓装置的承压能力,本节通过SIMPACK软件建立两节33t大轴重机车组成的重联机车与货车连挂的列车动力学模型进行分析,如图3所示。钩缓装置连接方案中,C_1、C_2分别为第一、第二位车钩,即C1为两节机车重联处车钩,C_2为机车与货车相连车钩;牵引杆连接方案中,R_1、R_2分别为第一、第二位牵引杆。模型中C_1和C_2处钩缓装置采用13A型钩缓装置动力学模型。R_1和R_2处牵引杆模型,是将13A型车钩用一根牵引杆代替,取消钩尾摩擦面,用弹簧阻尼力元进行模拟。

图3 重联机车动力学模型Fig.3 Dynamics Model of Multi-Locomotive

设定机车的名义运行速度为60km/h,线路条件为平直道,轨道不平顺谱采用美国五级谱。仿真中,将纵向力均匀分配以力元形式作用于机车每位车轴上,如此C_1/R_1上的纵向压力为C_2/R_2上纵向压力的1/2。若模拟制动力的力元大小为208kN,则R_2/C_2受到的纵向压力为2500kN。根据《铁道车辆动力学性能评定和试验鉴定规范》和UIC518标准,确定33t大轴重机车的轮轴横向力限制值为120kN,脱轨系数限制值为0.9,轮重减载率限制值为0.65。若分别采用牵引杆和钩缓装置连接的重联机车在该纵向压力下横向动力学指标达到安全标准,则表明重联机车横向安全性较好,牵引杆和钩缓装置的承压能力满足要求。

4 牵引杆和钩缓装置承压能力比较

4.1 钩缓装置承压能力分析

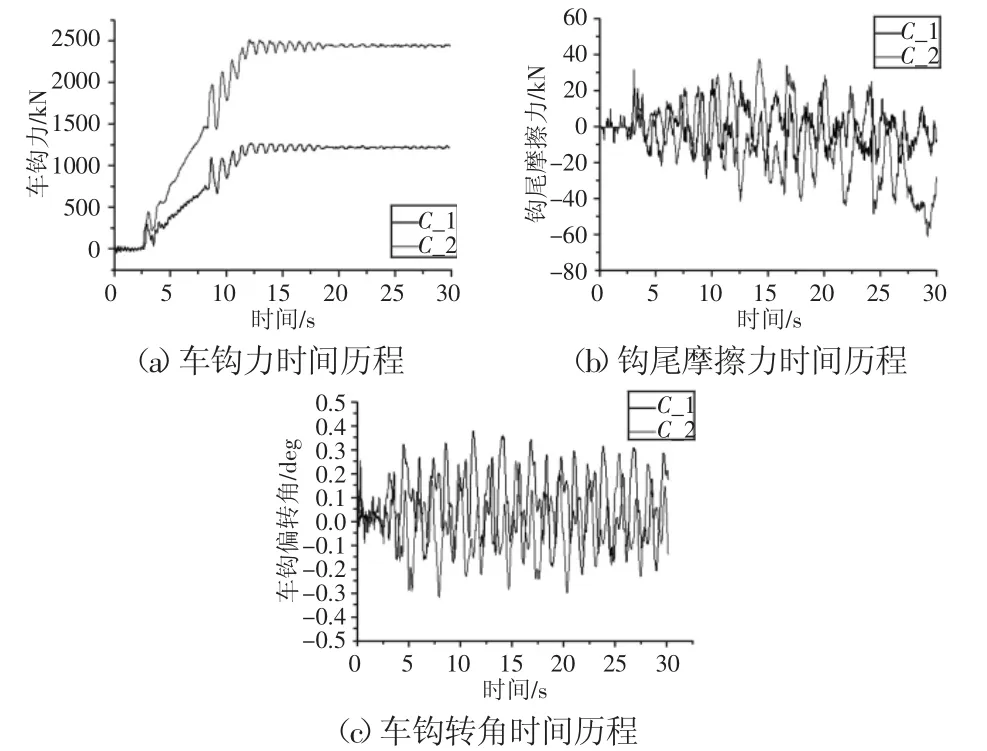

C_1和C_2车钩的运行行为,如图4所示。图4(a)中,C_1车钩受到1250kN纵向压力,C_2车钩受到2500kN的纵向压力。由图4(b)、图4(c)可知,钩尾摩擦力抑制了车钩的偏转,导致车钩几乎不偏转,车钩偏转角最大值仅为0.4°。

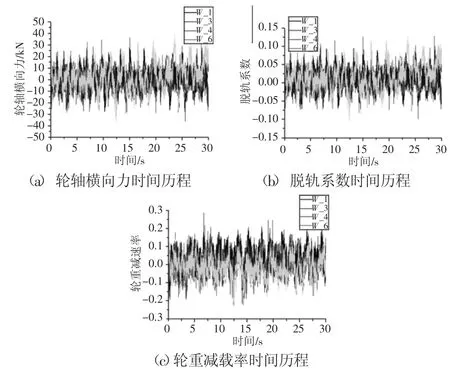

第二位机车的横向动力学性能,如图5所示。由于车钩偏转角极小,压钩力在横向的分力可以忽略。因此机车B的横向动力学性能指标未随纵向压力的增大呈明显正相关变化。轮轴横向力最大值为38kN,脱轨系数最大值为0.13,轮重减载率最大值为0.3,均在安全范围内。因此,13A型钩缓装置能在直线上承受2500kN的纵向压力。

图4 钩缓装置运行行为Fig.4 Coupler Rotation Behavior

图5 重联机车动力学性能Fig.5 Dynamics Performances of Multi-Locomotive

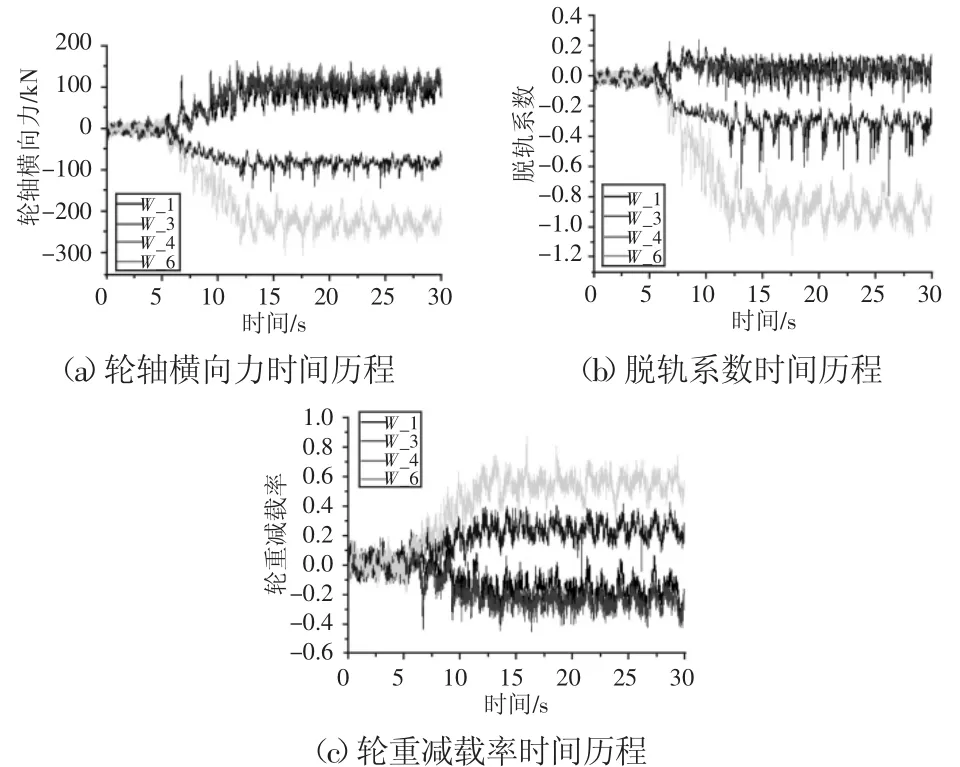

4.2 牵引杆承压能力分析

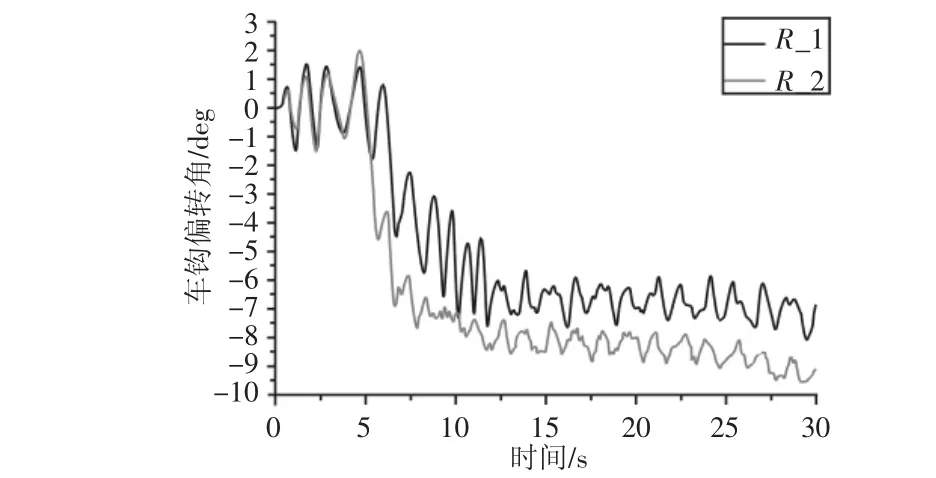

由于牵引杆缺少钩尾摩擦面,没有自动对中功能,不能利用钩尾摩擦力产生相应的稳钩作用力矩,在较大的纵向压力下,牵引杆将自由转动,直接偏转到系统所允许结构最大偏转角,产生巨大的横向分力并把横向分力传递给机车轮对,增加重联机车脱轨的安全隐患。

图6 牵引杆偏转行为Fig.6 Traction Rod Rotation Behavior

图7 重联机车动力学性能Fig7 Dynamics Performances of Multi-Locomotive

牵引杆的偏转行为,如图6所示。在纵向压力作用下,牵引杆迅速偏转到结构最大偏转角。由图可知,牵引杆系统所允许结构最大偏转角为9°。采用牵引杆连接的第二位机车的横向动力学性能,如图7所示。由图可知,第二位机车的W_6轮对(与R_2牵引杆相邻的轮对)三项横向动力学性能指标表现最坏,轮轴横向力达到300kN,脱轨系数达到1.2,轮重减载率达到0.86,三个动力学指标均超过了规范要求的限制值。因此,采用牵引杆连接重联机车承受2500kN的纵向压力是极其不安全。

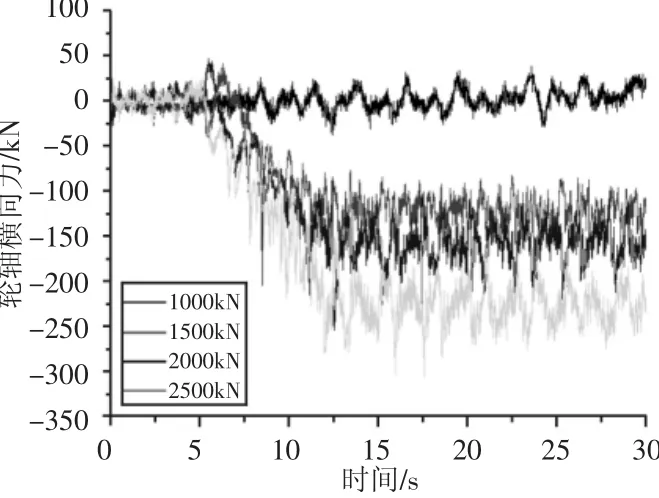

图8 不同纵向压力下,机车B的W_6轮对的轮轴横向力Fig8 Under Different Longitudinal Pressure,Transverse Forces of Axle of the Second Locomotive of the Sixth Wheelset

由图8可知,以机车B的W_6位轮对的轮轴横向力低于规范要求的120kN限制值为基准,采用牵引杆连接重联机车可以承受的纵向压力约为1000kN。

5 结论

(1)重联机车采用牵引杆连接对减少列车纵向冲动的影响很小,机车电制动工况,重联机车采用车钩连接,列车最大车钩力为737kN;当重联机车采用牵引杆连接,列车最大车钩力为731kN,两者相差不大。(2)13A型钩缓装置在直线上承受纵向压力为2500kN时,车钩几乎没有偏转,轮轴横向力、脱轨系数和轮重减载率的最大值分别为38kN、0.13和0.3,均在安全范围内。而采用牵引杆连接的重联机车承受纵向压力为2500kN时,牵引杆偏转到结构极限值9°,轮轴横向力最大值为300kN,脱轨系数和轮重减载率的最大值分别为1.2和0.86,三项横向动力学性能指标均超出限制值。因此,将重载重联机车的车端连接装置由车钩改为牵引杆不可行。

[1]Wolf G P,Kieres K C.Innovative engineering concepts for unit train service:the slack less drawbar train and continuous center sill through train[C].Proceedings of 4th International Heavy Haul Conference,1989:124-128.

[2]Bartley G W,Cavanaugh S D.The Second Generation Unit Train[C].Proceedings of 4th International Heavy Haul Conference,1989:129-133.

[3]黄猛,李维忠,宋亚昕.新型机车车钩缓冲器研发与优化设计[J].机械设计与制造,2011(7):14-16.(Huang Meng,Li Wei-zhong,Song Ya-xin.Development and optimal design for a new kind of draft gear[J].Machinery Design&Manufature,2011(7):14-16.)

[4]孟庆民,姜岩.牵引杆技术在大秦铁路重载货车上的应用[J].铁道机车车辆,2008,S1(28):91-94.(Meng Qing-min,Jiang Yan.Application of drawing-bar technology on Daqin Line heavy haul freight car[J].Railway Locomotive&Car,2008,S1(28):91-94.)

[5]张志超,李谷,储高峰.重载列车纵向动力学计算程序综述和研制[J].铁道机车车辆,2014,6(34):1-7.(Zhang Zhi-chao,Li Gu,Chu Gao-feng.Summary and development of the longitudinal dynamic calculation program for heavy haul trains[J].Railway Locomotive&Car,2014,6(34):1-7.)

[6]丁莉芬.重载列车纵向动力学建模研究[D].北京:北京交通大学,2012.(Ding Li-fen.Study on modelling the longitudinal dynamics of heavy haul train[D].Beijing:Beijing Jiaotong University,2012.)

[7]池茂儒,蒋益平,张卫华.长大重载列车系统动力学[J].交通运输工程学报,2011,11(3):34-40.(Chi Mao-ru,Jiang Yi-ping,Zhang Wei-hua.System dynamics of long and heavy haul train[J].Journal of Traffic and Transportation Engineering,2011,11(3):34-40.)

[8]魏伟,赵旭宝,姜岩.列车空气制动与纵向动力学集成仿真[J].铁道学报,2012,34(4):39-46.(Wei wei,Zhao Xu-bao,Jiang Yan.The integrated model of train air brake and longitudinal dynamics[J].Journal of the China Railway Society,2012,34(4):39—46.)

[9]罗世辉,吴庆,杜志辉.基于纵向动力学的列车能量及能耗分析[J].铁道机车车辆,2013,33(z2):52-55.(Luo Shi-hui,Wu Qing,Du Zhi-hui.Analysis of heavy haul train energy and consumption based on LTD[J].Railway Locomotive&Car,2013,33(z2):52-55.)

[10]卜继玲,王旭东.车端联接装置对摆式列车横向动力学的影响[J].电力机车技术,2002,5(25):6-10.(Bu Ji-ling,Wang Xu-dong,Fu Mao-hai.Influence of joint device for lateral dynamics behavior of tilting train[J].Technology for electric locomotives,2002,5(25):6—10.)

[11]许自强,罗世辉,马卫华.基于纵向压力的2B0重载机车动力学特性[J].交通运输工程学报,2009,3(9):49-52.(Xu Zi-qiang,Luo Shi-hui,Ma Wei-hua.Dynamics properties of 2B0 heavy haul locomotive based on longitudinal stress[J].Journal of Traffic and Transportation Engineering,2009,3(9):49-52.)

[12]罗世辉,封全保,杨俊杰.承受纵向压力时HXD2型重载机车动力学问题研究[J].铁道机车车辆,2008,S1(28):145-148+177.(Luo Shi-hui,Feng Quan-bao,Yang Jun-jie.Research on dynamics of the HXD2 heavy load locomotive bearing longitudinal compressive strength[J].Railway Locomotive&Car,2008,S1(28):145-148+177.)

[13]王开云,翟婉明,封全保.重载机车车钩自由角对轮轨动态安全性能的影响[J].中国铁道科学,2009,6(30):72-76.(Wang Kai-yun,Zhai Wan-ming,Feng Quan-bao.Effect of the coupler free angle on Wheel/Rail dynamic safety performance of heavy haul locomotive[J].China Railway Science,2009,6(30):72-76.)