立式铆钉机自动化改造控制系统的设计研究

2018-01-19赵冬梅李支茂

赵冬梅,李支茂,荣 云

(西南科技大学 制造科学与工程学院,四川 绵阳 621010)

1 引言

与其他机械联接方式相比,铆接技术具有成本低、工艺简便的优点,早年主要用于航空航天领域,如飞机蒙皮铆接,属于军用技术[1],普及度低;近年来,铆接技术迅速发展,逐渐运用于民用领域,如汽车车身、机箱控制柜等生产。西方发达国家的铆接技术已经实现了机、电、光一体化,正向智能化方向迈进,具有自动化程度高、铆接精度高和质量稳定的优点,如美国HAEGER公司的824OT-4e XYZ-R自动铆接线和英国HENROB公司生产的三层板材自动铆接系统[2-3],但相关技术处于垄断状态;目前,国内各工厂的铆接机主要是传统型立式液压铆钉机,一般只具有压铆功能,少数配备自动出钉装置,其余为人工操作,自动化与柔性化程度极低,同时人工铆接效率低,质量稳定性差[4-5];仅有少量价格高昂的自动化铆接机,大多数中小型企业无法承受巨额成本,普及率低,同时关于铆接路径规划的研究鲜有报道。故对现存的立式铆钉机进行自动化改造成为了最佳选择,具有成本低,适用性强和改造周期短的特点[6],同时进行最优路径规划,提高铆接效率。工业机器人是人工智能发展的产物,一般具有(3~6)个运动自由度,具有高度柔性,对提高生产效率具有重要意义[7]。鉴于此,实验室与四川绵阳某电子器械公司合作,以该公司的立式铆钉机(配有出钉装置)为基础,提出了相应的自动化改造及设计方案,研制了一种基于工业机器人的自动送板装置,与立式铆钉机配合可实现全自动铆接,精度要求为(0.1~0.15)mm。以西门子S7-200为控制器[8],结合软硬件设计详细阐述了立式铆钉机自动化改造控制系统的开发。

2 立式铆钉机自动化系统的组成

立式铆钉机自动化系统的三大组成部分,如图1所示。包括自动送板装置、自动取板装置和工业机器人,其中自动取板装置与工业机器人通过法兰联接,十字滑台的行程为(400×400)mm,预留两端安全距离5mm,加工板件的最大尺寸为(390×390)mm。

图1 立式铆钉机自动化系统Fig.1 The Vertical Rivet Machine Automatic System

铆接工艺流程为:工业机器人从堆板处取板-放至送板装置的工作台-运动至目标点-自动出钉-铆接-运动至下一目标点-自动出钉-铆接-完成所有孔铆接-运动至加工原点-工业机器人取板-准备加工下一工件。实现整套装置的自动化运动和精确定位是控制系统的核心与关键,实际工业生产中,采用单一工业机器人配合多台自动送板装置协同工作,可实现并行铆接,提高铆接效率。根据立式铆钉机自动化系统的工艺流程,利用模块化思想将系统划分为若干个功能模块,包括:工业机器人取板控制、自动回原点控制、自动铆接控制和最优路径规划。下面将详细阐述上面四个功能模块的控制策略。

3 系统硬件设计

采用西门子S7-200(CPU224CN)型PLC作为主控制器,其他硬件包括数字量扩展模块、位置控制模块、各类传感器和开关装置等,系统硬件组态,如图2所示。其中空气开关作用于主回路,可实现过载保护;交直流转换器将220V交流电转换成24V直接电,为PLC、功能模块及传感器提供直流电源;数字量扩展模块提供逻辑信号接口;位置控制模块[9]控制X、Y、Z三个方向的步进电机驱动器,实现精确定位运动。系统硬件以PLC为基础,通过通信端口依次连接数字量和位置控制模块,各数字信号均采用继电器隔离,以提高系统的搞干扰能力,确保安全、可靠运行。PC端利用STEP7-Micro/WIN32 软件编写、调试控制程序,利用 VC++(MFC)[10-11]编写最优路径规划界面。

依据自动铆接工艺的要求,确定外围设备的输入输出信号:其中数字输入信号15组,包括整套系统的启停、备妥、限位、故障等信号;数字输出信号6组,包括自动取、送板装置的电磁铁、出钉装置气缸电磁换向阀和立式压铆机压铆等驱动信号,以及装置与工业机器人的状态交换信号。利用三个步进电机实现X、Y、Z方向的精确定位运动,由三个EM253位置控制模块分别组态并单独控制相应的驱动器。系统主要硬件配置,如表1所示。

图2 硬件组态连接Fig.2 The Hardware Configuration Connection

表1 控制系统硬件配置Tab.1 The Hardware Configuration of Control System

4 控制方案设计

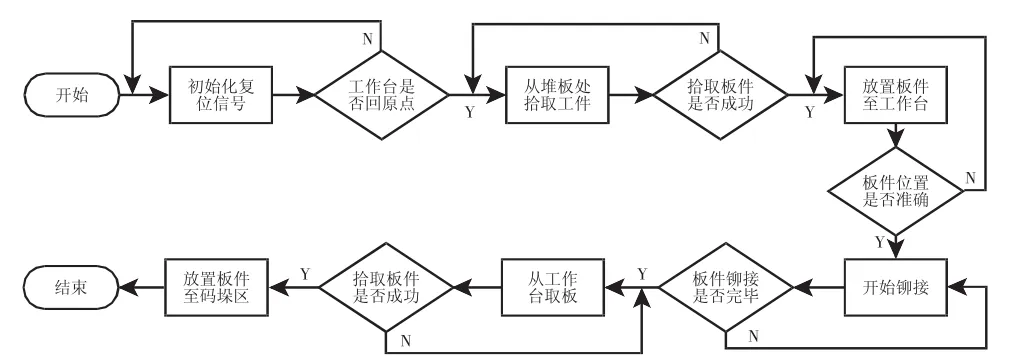

4.1 工业机器人控制

立式铆钉机自动化系统实验样机的工业机器人为ABB公司的1410型焊接机器人[12],作用于铆接过程中的开始和结束阶段,主要功能是精确拾取和放置加工工件。铆接开始前,工业机器人从堆板处拾取工件,移动并放至送板装置的工作台面,工业机器人的精度为0.05mm,满足精度要求,可实现精确放置;铆接结束后,工业机器人从工作台取下工件放置于码垛区,准备下一次取板铆接。单台工业机器人可与多套送板装置协同运行,提高设备布置的灵活性和铆接效率;同时机器人避免了人工操作时偶然因素的影响,有利于提高铆接质量和稳定性。为了实现自动化系统与机器人的联合运动,需要实现双方状态信号的通信,利用中间继电器完成输入输出信号的转换,具体控制原理,如图3所示。

图3 工业机器人控制流程图Fig.3 Industrial Robot Control Flowchart

4.2 自动回原点控制

为了提高工件铆接质量的稳定性,需要设置一个精确的系统原点,自动送板装置的工作台每次均从该原点出发,铆接结束后自动回到原点,等待下一次铆接。采用了西门子EM253位置控制模块的自动寻参功能,铆接完毕后工作台按预定的方向高速移动搜索参考点,光电检测装置检测到工作台信号后,工作台降低速度缓慢靠近系统原点,直至寻参完毕,同时兼顾了铆接效率和原点定位精度。影响原点定位的直接因素是检测装置的检测精度,为此选用了激光对射型光电开关,系统原点的设计可以消除重复定位精度和运动累积误差的影响,有利于保证工件加工质量,同时为程序设计提供了方便,具体控制方案,如图4所示。

图4 自动回原点控制流程图Fig.4 Automatic Return Origin Control Flowchart

4.3 自动铆接控制

一道完整的铆接工序包括目标点定位、出铆钉和压铆钉三个动作,是立式铆钉机自动化系统的核心。控制流程,如图5所示。工作台从原点出发运动至目标点,到达后沿Z向下降,自动出钉装置出铆钉,立式铆钉机压铆钉,沿Z向上升,移动至下一目标点,重复完成铆接动作,当所有目标点铆接结束后,工作台沿预定方向搜索并回系统原点,等待工业机器人取板。

十字滑台具有一定的负载限制,当负载过大时可能会产生丢步或者过冲现象,经PROE计算,负载质量约为128kg,属于重载范畴,利用多段速度的思想,远距离高速移动,近距离低速靠近,可有效避免工作台因惯性造成的定位误差;自动送板装置利用了导柱导套的自由导向特性来消除铆接距离差,从而克服铆接变形的产生,故Z向运动距离需与铆钉高度、工件厚度相匹配。

图5 自动铆接控制流程图Fig.5 Automatic Riveting Control Flowchart

4.4 最优路径规划

铆接效率的直接影响因素是目标点的定位时间,针对不同位置和不同数目的孔时,规划一条合理的路径使工作台运动时间最短,对提高系统铆接效率具有重要作用。若一共需要铆接n个点,分别标记编号1,2…n,则要求铆机机从原点出发,依次铆接n个点,每个点只经过一次,最后回到原点,所需的时间最短,设定位速度不变,则各点的距离之和应该最小。这是一种TSP(旅行员售货)问题,其数学优化模型可以描述为:

式中:(fi,j)—铆钉机完成一个循环所走的距离之和;w(i,j)—铆接点 i与点 j之间的权值,即距离;x(i,j)—运动方向,即 x(i,j)=1 表示沿点 i到点 j,x(i,j)=0 代表由点j到点 i;uk为中间状态变量。

优化前需要对某些数据进行预处理,设目标点 A(xA,yA)、B(xB,yB),则线段AB在x、y方向上的投影分别是 xA-xB、yA-yB,由于x、y向的运动由步进电机单独驱动,应该以两点间的投影代替实际距离,故选择较大的投影值代替AB间的距离,即权值w(A,B),依此类推,代入优化模型便可求出最佳路径。

以10个铆接点为例,用VC++编写了相应的路径规划算法,操作人员只需要按任意顺序输入所有目标点的坐标便可以得到并显示最优路径,MFC界面与路径规划结果,如图6所示。再将路径规划结果通过串口通信输入PLC自动替换原目标点数值。

图6 最优路径规划Fig.6 Optimal Path Planning

5 实验分析

实验室根据立式铆钉机自动化改造的目标规划了结构设计和控制系统设计方案,开发了实验原型机,系统装置,如图7所示。由于客观原因,立式铆钉机无法安装在实验室,故设计了相应的替代装置:角钢焊接的支架固定在课桌上模拟铆钉机,支架上方的固定销钉模拟自动出钉装置。该套系统可以有效地完成取板、放板、装夹、目标点定位、模拟铆接、自动回原点等动作,故通过该系统可以验证经改造后的立式铆钉机自动化系统的实用性和可靠性。

5.1 自动化结果分析

选取三种不同尺寸的钣金件(板上孔径相同、位置不同)作为实验工件,每种工件进行30次铆接动作,测量、记录并统计结果。实验结果表明:各设备按预定程序协同工作,振动小,稳定可靠,可实现全自动化铆接;经多次测量,工业机器人放板的重复精度为(0.04~0.06)mm,工作台的重复定位误差为(0.04~0.07)mm,在设计允许误差范围内,实验过程中固定销钉均能准确插入工件,可实现精确放板与定位。实验达到了预期效果,实现了设计目标,自动化、实用性与加工质量稳定性较高。

图7 实验原型机Fig.7 The Experimental Prototype

5.2 路径规划结果分析

针对三种实验工件,利用最优路径规划算法得到相应的最优路径,再分别选取其他任意三条路径,进行铆接实验,统计完成铆接全过程所需时间结果,如表2所示。由表2可知:针对每种工件,按对应的最优路径运行时耗时最短,铆接效率最高。

6 结语

以立式铆钉机为基础对其进行了自动化改造,根据改造要求,引入了工业机器人,以西门子S7-200为下位机开发了控制系统。完成了电气硬件组态;利用模块化思想设计了每个功能模块的控制方案;以工作台运动的最短距离为寻优目标,进行了最优路径规划并编写了相应的算法。利用实验室开发的验证原型机进行了相关实验,实验结果表明:工业机器人放板和工作台重复定位精度较高,在设计允许范围内;最优路径规划可以获取最短铆接时间,最大限度地提高铆接效率;整套系统运行可靠,铆接质量稳定,能实现全自动铆接,克服了人工铆接效率低和质量不稳定的缺点,为中小型企业立式铆钉机的自动化改造提供了一种可靠方案。

[1]楼阿丽.国内外自动钻铆技术的发展现状及应用[J].航空制造技术,2005(6):50-52.(Lou A-li.The development status and application of automatic drilling and riveting technology at home and abroad[J].Avi-ation Manufacturing Technology,2005(6):50-52.)

[2]楼铭.自冲铆接设备研制及轻量化材料自冲铆接工艺开发[D].上海:上海交通大学,2009.(Lou Ming.Developing of equipment and process of self-piercing for lightweight materials[D].Shanghai:Shanghai Jiao Tong University,2009.)

[3]罗唯.液压铆接系统的设计与应用[D].成都:西南交通大学,2013.(Luo Wei.The design and application of hydraulic riveting system[D].Chengdu:Southwest Jiaotong University,2013.)

[4]王仲奇,殷俊清,康永刚.飞机自动钻铆仿真技术[J].航空制造技术,2008(20):44-47.(Wang Zhong-qi,Yin Jun-qing,Kang Yong-gang.Aircraft automatic drilling and riveting simulation technology[J].Avi-Ation Manufacturing Technology,2008(20):44-47.)

[5]赵玲.自动钻铆机技术应用研究[J].航空制造工程,1995(4):21-23.(Zhao Ling.Study on application of technology of automatic drilling and riveting machine[J].Aeronautical Manufacturing Engineering,1995(4):21-23.)

[6]许国康.自动钻铆技术及其在数字化装配中的应用[J].航空制造技术,2005(6):45-49.(Xu Guo-kang.Automatic drilling and riveting technology and its application in the digital assembly[J].Avi-ation Manufacturing Technology,2005(6):45-49.)

[7]李支茂,谌永祥,李双跃.柔性水泥包装线控制系统的设计研究[J].机械设计与制造,2016(1):169-171+175.(Li Zhi-mao,Chen Yong-xiang,Li Shuang-yue.The control system design and research of?flexible cement packaging line[J].Machinery Design &Manufacture,2016(1):169-171,+175.)

[8]赵景波,阿伦,李杰臣.西门子S7-200PLC实践与应用[M].北京:机械工业出版社,2012:26-193.(Zhao Jing-bo,A Lun,Li Jie-chen.Practice and Application of Siemens S7-200 PLC[M].Beijing:China Machine Press,2012:26-193.)

[9]龚仲华.S7-200/300/400PLC应用技术-提高篇[M].北京:人民邮电出版社,2008:43-74.(Gong Zhong-hua.S7-200/300/400PLC Application Technology[M].Beijing:The People's Posts and Telecommunications Press,2008:43-74.)

[10]孙鑫.VC++深入详解[M].北京:电子工业出版社,2012:27-310.(Sun Xing.VC++In-Depth Detailed Explanation[M].Beijing:Publishing House of Electronics Industy,2012:27-310.)

[11]欧阳志宏,董霖,钟俊华.MFC程序设计轻松入门[M].北京:人民邮电出版社,2009:1-227.(Ouyang Zhi-hong,Dong Lin,Zhong Jun-hua.MFC Programming Easy Entry[M].Beijing:Posts&Telecom Press,2009:1-227.)

[12]叶晖,管小清.工业机器人实操与应用技巧[M].北京:机械工业出版社,2011:151-221.(Ye Hui,Guan Xiao-qing.Practice and Application Skills of Industrial Robot[M].Beijing:China Machine Press,2011:151-221.)