不锈钢CMP抛光液的研制

2018-01-19崔洪刚汪永超

崔洪刚,汪永超,唐 浩

(1.广东工业大学,广东 广州 510006;2.河源广工大协同创新研究院,广东 河源 517025)

1 引言

不锈钢材料具有优良的抗腐蚀性、耐高温和耐磨性,并且可塑性好、表面光洁漂亮,被广泛应用于工业和生活当中。

对于不锈钢的表面加工,传统加工方法有:机械、化学、电化学加工等。机械加工容易造成不锈钢晶格组织损坏,并且表面有划痕、残留磨料等缺陷,不易获得较好的表面质量;化学抛光工艺加工效率较低,处理后的工件表面质量并不理想,需要损耗较多的化学试剂;相比前两种加工方法,电化学抛光的抛光效率和工件表面质量有所提高,但是也有一些缺点:能耗多、污染严重、成本较高、操作较复杂等[1]。

化学机械抛光(Chemicalmechanicalpolishing,CMP)技术,又称化学机械平坦化(Chemical mechanical planarization,CMP)技术,是一种协同机械作用与化学作用,实现材料表面光滑、高平整度的复合加工技术,也是现在唯一可实现工件表面全局平坦化的表面加工工艺[2]。在CMP过程中,抛光液中的氧化剂会与工件的表面发生化学腐蚀,形成一层较薄且容易去除的膜,抛光液中的磨料和抛光垫可以与该薄膜摩擦,使其脱离工件表面,从而实现表面材料的去除。由于工件表面凸起和凹陷区域的机械作用有所不同,凸起处的摩擦作用大、去除率高,而凹陷处摩擦作用小、去除率低,从而逐渐达到表面平整光滑的效果。将CMP技术用于不锈钢的表面加工,可获得纳米甚至亚纳米级的表面粗糙度[3-4]。在CMP中,最为主要的耗材就是抛光液,它占整个工艺成本的百分之四十左右,是各厂家颇为关注的领域[5]。

2 CMP抛光液的组成

CMP抛光液的主要成分一般包括:去离子水、磨料、pH值调节剂、氧化剂、抑制剂和表面活性剂等。

2.1 磨料

磨料的作用是将工件表面因氧化剂腐蚀而生成的质软薄膜去除。磨料的类型、粒径和硬度对CMP工艺的影响较大。磨粒的粒径过大容易增加工件表面的损伤程度,粒径过小则会导致材料去除率过低;磨料过硬,工件表面就容易被刮伤,但是磨料硬度太小,则材料去除率较低。

磨料一般可分为三大类:单一磨料、混合磨料和复合磨料。单一磨料抛光液是指只含有一种磨料的抛光液,如三氧化二铝(Al2O3)、二氧化硅(SiO2)、碳化硅(SiC)、氧化镁(MgO)和金刚石等,其中Al2O3和SiO2磨料在化学机械抛光领域应用最为广泛;混合磨料抛光液是指含有两种或两种以上磨料的抛光液,该类型抛光液能够糅合不同磨料的性能,往往可达到单一磨料所不能达到的良好抛光效果;复合磨料抛光液是指通过对磨粒的表面进行性质分析和微观的设计,而配制出的一种高质量的抛光液[6]。

2.2 pH调节剂

pH调节剂的作用是调节抛光液的酸碱度,使得抛光液的酸碱度适合于工件表面化学反应的发生。抛光液按照酸碱度的不同一般可分为碱性和酸性两种。酸性抛光液可添加HCl、HNO3、柠檬酸、草酸或中强酸磷酸等调节酸碱度,常用于金属材料的抛光。酸性的抛光液有较强的溶解性,容易挑选到合适的氧化剂,并且抛光效率较高,其缺点是会对抛光设备造成腐蚀,要求设备有较高的抗腐蚀能力,而且它的选择性较差,但是可以通过加入抑制剂等添加剂来提高其选择性。碱性抛光液可加入无机碱调节它的酸碱度,如KOH、NH3·H2O或者NaOH等,常用于抛光非金属材料。碱性抛光液的优点是腐蚀性较弱,选择性较高,其缺点是难于挑选出氧化性强的氧化剂,因而难于保证较高的抛光效率[7]。

2.3 氧化剂

氧化剂的作用是与工件发生氧化反应,在工件的表面形成一层柔软而容易去除的物质,再依靠磨粒及抛光垫的摩擦将柔软物质去掉,获得高质量的表面。常用的氧化剂有 KMnO4、Fe(NO3)3、HClO和H2O2等。

2.4 抑制剂

抑制剂的作用是控制化学作用使工件局部侵蚀且溶解均匀,来提高工件抛光表面凹凸选择性。抑制剂可以吸附在抛光工件表面,在凸起的峰处,由于磨粒和抛光垫的机械作用抑制剂的分布会减少,使得此处的氧化作用较高,工件材料不断被氧化剂氧化并由磨料和抛光垫进行机械去除;在凹陷处,由于磨粒和抛光垫的机械作用较弱,且抑制剂的吸附阻碍了化学反应作用,因此凹陷处的材料不易被移除。结果使得凸峰处的去除率较大,而凹陷处的去除率较小,逐步使得凹陷与凸峰的差距减小,获得平整的表面。并且,抑制剂还可以减缓抛光液对抛光设备的腐蚀。

利用有机分子吸附于金属材料的表面可以抑制金属材料的腐蚀,这是由于有机分子可以隔离金属表面原子与抛光液中氧化剂分子的接触。有机分子对金属材料的吸附分为物理吸附和化学吸附:物理吸附是通过范德华力作用的,常用的大分子抑制剂就是物理吸附于材料表面;化学吸附是有机分子中的原子与金属原子形成了化学键,常用的含N或者S原子的咪唑、氮唑以及噻唑类抑制剂就是与材料表面发生化学吸附[8]。

2.5 表面活性剂

添加表面活性剂的目的是使磨粒能够均匀地、稳定地悬浮于抛光液中。添加抛光液时,即使对抛光液进行过滤处理,去除其中的大颗粒,也并不能保证磨粒不损坏工件表面,因为磨料也可能在抛光过程中产生聚集。所以,有必要在抛光液中添加表面活性剂,提高磨粒的分散性和稳定性,避免产生团聚,表面活性剂还能起到润湿、乳化等作用。SiO2抛光液常用的表面活性剂有六偏磷酸钠、聚乙二醇、十二烷基硫酸钠及十六烷基三甲基溴化铵。

3 不锈钢的CMP抛光液成分选择

3.1 磨料的选择

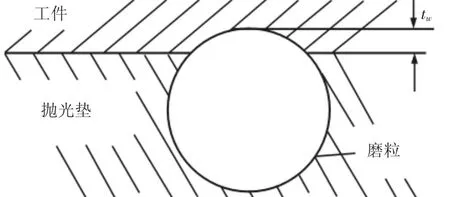

针对不锈钢材料的精抛,宜选用20nm的SiO2溶胶作为磨料。以CeO2为磨料的抛光液的材料去除速率高,抛光后工件表面粗糙度低,但其粘度大,对不锈钢表面的吸附性严重,后续清洗困难;以Al2O3为磨料的抛光液的抛光速率高,稳定性好,但是纳米Al2O3是在锻烧、研磨、筛选下得到的,在这个过程中保持粒径均匀并且达到纳米级是非常困难,并且Al2O3硬度大,表面划伤严重;以SiO2为磨料的抛光液选择性好、分散性高,粘度小、粘着性弱,后续清洗容易,纳米级的二氧化硅溶胶具有硬度适中,抛光过程中不易对工件表面形成划伤,并且目前国内硅溶胶的制备技术已经非常的成熟[5]。CMP过程中,磨粒、工件和抛光垫三者相互作用示意图,如图1所示。磨料所造成的粗糙度约为其磨粒直径的四分之一[9],因此,为了达到纳米级的不锈钢表面粗糙度,需要控制磨粒的粒径。

图1 工件、磨粒和抛光垫接触示意图Fig.1 Contact of Work Piece,AbrasiveGrainand Polishing Pad

3.2 pH调节剂的选择

针对不锈钢材料,抛光液pH值定为酸性,选择柠檬酸(C6H8O7)作为pH值调节剂。因为不锈钢材质中含量最多元素是铁,含量为70%左右,柠檬酸不仅可以调节缓冲pH值,还能与溶液中的Fe3+发生络合反应,形成配位体,使溶液中的Fe3+迅速减少。柠檬酸还具有不会对不锈钢造成应力腐蚀破坏,无毒无公害等优点。

3.3 氧化剂的选择

针对不锈钢材料,H2O2是一种比较理想的CMP氧化剂。H2O2是一种清洁型的氧化剂,价格较低,且在酸性环境中具有很高的氧化能力。相比之下,高锰酸钾的氧化性太强,容易对不锈钢表面造成破坏,而Fe(NO3)3会引入离子污染。

3.4 抑制剂的选择

不锈钢材料的CMP抑制剂选用苯并三氮唑的(BTA),因为不锈钢中含铁量最多,铁是第26号过渡金属元素,它的最外层电子排布为3d64s2,有未被电子占据的d轨道,很容易获得电子,而苯并三氮唑的胺基N原子能够提供孤对电子,因此能在不锈钢表面产生吸附作用。同时,苯三唑环也能与不锈钢表面发生吸附,进一步加强了缓蚀剂分子和不锈钢表面的结合力。并且分子中胺基上的烷基部分能有效阻止抛光液中的腐蚀离子的进攻。

3.5 表面活性剂的选择

为了挑选出合适SiO2抛光液的表面活性剂,通过实验对比几种非离子型表面活性剂的分散效果。之所以选择非离子型表面活性剂,是因为其有如下优点:不会强吸附于不锈钢的被抛光表面,方便清洗;这种活性剂在水溶液中一般保持分子形式不受酸碱度影响,性质稳定;由于其分子不显电,易于形成表面吸附层和胶束,即有较高的表面活性;毒性低,对皮肤的刺激小。试验对比的表面活性剂为:烷基酚聚氧乙烯醚、聚乙二醇、脂肪醇聚氧乙烯醚。实验过程:由去离子水、表面活性剂和硅溶胶配置固含量20%的SiO2溶液,机械高速搅拌、超声分散30min后将所配的抛光液注入50ml的量筒中,并密封静置24h,再测其上清液的高度结果,如表1所示。从实验结果可以看出:烷基酚聚氧乙烯醚能够使SiO2溶液保持良好的分散性。因此,将其选为抛光液的表面活性剂。

表1 不同种类表面活性对二氧化硅分散性的对比Tab.1 Comparison of Different Kinds of Surface Activity on the Dispersion of Silica

4 不锈钢的CMP抛光液的配制

为了配制出最优的不锈钢抛光液,需要合理确定二氧化硅、柠檬酸、过氧化氢、烷基酚聚氧乙烯醚和苯并三氮唑的含量,因此,选择采用正交实验的方法。一共有五个因素,每个因素选取5水平,不考虑抛光液各成分间的交互作用,故选常用的5水平正交表L25(56)。各因素水平如表2所示,把所需优化的因素水平表中的因素水平代号分别一一对应到所确定的正交表中。实验中的工艺参数为:抛光压力P=10kPa;抛光转速n=100r/min;合成革抛光垫;环境温度T=20℃;抛光时间t=30min;抛光液流量q=30mL/min。每组实验后采用Mahr Surf XT20表面轮廓仪测量不锈钢抛光后的粗糙度,测得25组实验的结果依次为26nm、25nm、25nm、19nm、27nm、23nm、27nm、30nm、12nm、10nm、23nm、21nm、11nm、19nm、18nm、21nm、19nm、25nm、6nm、13nm、30nm、24nm、25nm、23nm、22nm。极差分析表,如表3所示。

表2 抛光液的配方因素水平表Tab.2 Table of Factors Level of Polishing Liquid

表3 极差分析表Tab.3 Range Analysis Table

通过正交试验及分析可以得出最优的配方为:二氧化硅含量10wt%,柠檬酸含量0.8wt%,过氧化氢含量8wt%,烷基酚聚氧乙烯醚含量0.4wt%,苯并三氮唑含量0.1wt%。

5 最优配方的实验验证

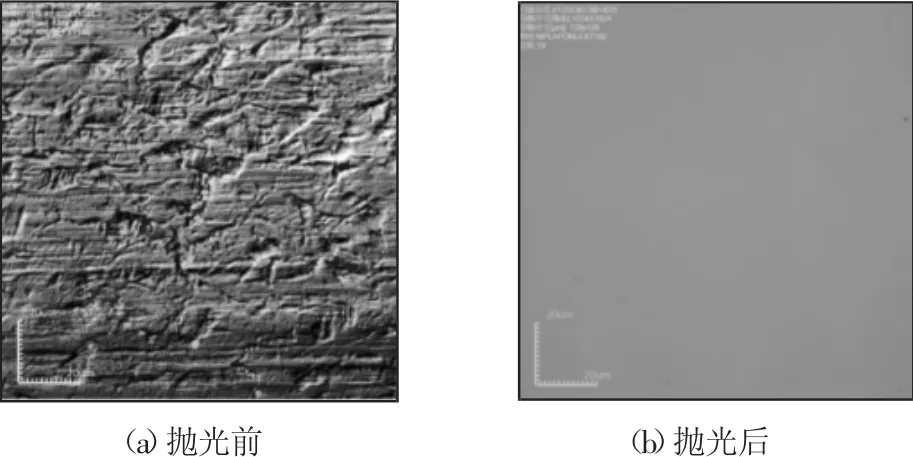

采用优化后的抛光液进行CMP试验,抛光工艺参数如上节所述,抛光前后的不锈钢对比,如图2所示。抛光前粗糙度Ra为100nm,抛光后为4.5nm。

图2 激光共聚焦显微镜(OLS4000)测得的不锈钢基板表面Fig.2 Surface Morphology of Stainless Steel Substrate Measured by Laser Scanning Confocal Microscope(OLS4000)

6 结论

(1)在分析不锈钢CMP抛光液各成分的作用机理的基础上,合理选择各成分的种类,并结合正交试验及分析得出最优的配方为:二氧化硅含量10wt%,柠檬酸含量0.8wt%,过氧化氢含量8wt%,烷基酚聚氧乙烯醚含量0.4wt%,苯并三氮唑含量0.1wt%。(2)将优化后的抛光液用于不锈钢的CMP工艺中,能够将不锈钢表面粗糙度从100nm降低至4.5nm。

[1]张强,赵永武.工艺参数对SUS304不锈钢抛光速度与抛光质量的影响[J].江南大学学报:自然科学版,2015(3):321-325.(Zhang Qiang,Zhao Yong-wu.Effects of process parameters on the polishing speed and polishing quality of SUS304 stainless steel[J].Journal of Jiangnan University:Natural Science Edition,2015(3):321-325.)

[2]武昌壕,郭冰,姚光.硬脆材料的化学机械抛光机理研究[J].机械设计与制造,2014(2):37-39.(Wu Chang-hao,Guo Bing,Yao Guang.Research of chemical mechanical polishing mechanismof hard and brittle materials[J].Machinery Design&Manufacture,2014(2):37-39.)

[3]Hu X,Song Z,Liu W.Chemical mechanical polishing of stainless steel foil as flexible substrate[J].Applied Surface Science,2012,258(15):5798-5802.

[4]沈晓安,周兆忠.不锈钢镜面的游离磨粒精密加工[J].航空精密制造技术,2009(4):5-8.(Shen Xiao-an,Zhou Zhao-zhong.Precision machining of free abrasive particles in stainless steel mirror[J].Aviation Precision Manufacturing Technology,2009(4):5-8.)

[5]翟靖.SiO2抛光液实验研究[D].无锡:江南大学,2012.(Zhai Jing.Experimental study on polishing of SiO2[D].Wuxi:Jiangnan University,2012.)

[6]陆中,陈杨.化学机械抛光浆料研究进展[J].半导体技术,2009,34(12):1157-1161.(Lu Zhong,Chen Yang.Research progress on chemical mechanical polishing slurry[J].Semiconductor Technology,2009,34(12):1157-1161.)

[7]Du T,Tamboli D,Luo Y.Electrochemical characterization of copper chemical mechanical planarization in KIO3slurry[J].Applied Surface Science,2004,229(1-4):167-174.

[8]鲁海生.新型铜互连阻挡层Co/TaN的化学机械抛光研究[D].上海:复旦大学,2013.(Lu Hai-sheng.Study on chemical mechanical polishing of barrier layer of new copper interconnection Co/TaN[D].Shanghai:Fudan University,2013.)

[9]Liu Y,Zhang K,Wang F.Investigation on the final polishing slurry and technique of silicon substrate in ULSI[J].Microelectronic Engineering,2003,66(1-4):438-444.