精炼脱臭中冷冻水真空系统和乙二醇型“干冰”冷凝真空系统的技术经济分析

2018-01-19李晓龙白宏伟无锡中粮工程科技有限公司江苏无锡214035

孙 乐,赵 宇,李晓龙,白宏伟(无锡中粮工程科技有限公司,江苏 无锡 214035)

近年来,我国油脂加工产业发展迅速。食用植物油加工业规模化、集约化水平提高,日处理原料400 t以上企业的产能、产量占比均在60%以上[1]。2015年,全国规模以上植物油加工企业2 184个,食用植物油产量6 734万t。但我国粮油加工业的能耗指标与国际先进水平相比仍有一定的差距,随着国家有关节能减排等一系列政策的出台以及能源价格逐年上涨,节能降耗减排已成为油脂加工业的重要任务。

传统油脂精炼工艺中,蒸汽消耗占总动力成本的80%左右;脱臭真空系统蒸汽消耗量约占整个精炼车间蒸汽消耗量的60%[2]。同时,真空系统产生的污水也增加了油脂污水排放量,增加了污水处理成本。因此,降低真空系统的蒸汽消耗是降低精炼车间成本的技术关键。

精炼生产线脱臭工段的真空系统除常规四级蒸汽喷射泵真空系统外,采用较多的为冷冻水真空系统。现结合实际使用情况,对冷冻水真空系统和乙二醇型“干冰”冷凝真空系统的工艺流程、应用效果进行简要说明,并结合不同的生产规模进行经济效益分析。

1 冷冻水真空系统

1.1 工作原理

该真空泵以二级蒸汽喷射泵为主泵,以水环泵为前级泵串联而成。以水环泵和二级蒸汽喷射泵工作原理为基础,用低温热井水在二级蒸汽喷射泵冷凝器中冷凝蒸汽喷射泵中排出气体中的可凝性气体,有效提高设备内的真空度,使冷凝器中压力较低,蒸汽消耗量减少[3]。

1.2 工艺流程及说明

真空泵冷凝器中冷却水的温度,决定了可凝性气体冷凝程度。冷凝器依实际的形式不同,可分为大气式冷凝器(混合式,冷却水和水蒸气直接接触)和表面式冷凝器(列管式,冷却水和水蒸气不直接接触),二者各有优劣。但大气式冷凝器的冷凝效率、冷凝效果优于表面式冷凝器,配套真空泵蒸汽消耗更低。

现以采用大气式冷凝器的冷冻水真空系统(图1)为例,介绍该真空系统。

由图1可知,二级蒸汽喷射泵为主泵,主要由增压器(第一级)、喷射器(第二级)和大气式冷凝器(2个)构成;水环泵为前级泵,二者串联而成。热井水与冷媒各自构成独立的闭路循环系统,同时与车间冷却水系统分开,3个系统完全独立。热井、热井循环水泵、板式冷却器、真空泵大气式冷凝器组成热井水闭路循环系统(换热器出水温度为6℃),冷媒罐、冷媒循环泵、冷冻机、板式冷却器组成冷媒闭路循环系统(冷冻机出水温度为3℃),凉水塔、冷却水循环泵、冷冻机及车间冷却设备组成车间冷却水循环系统。

图1冷冻水真空系统示意图

生产中,来自脂肪酸捕集器的混合气体,与真空系统的动力蒸汽一起在大气式冷凝器中经低温热井水冷凝至热井内。然后通过热井循环水泵,将其送至板式冷却器中冷却至工作温度后循环使用。在此过程中,热井水逐步被真空泵抽出的带有少量脂肪酸的蒸汽污染。为了防止板式换热器堵塞,可在热井水中加入少量的碱液,使热井中的水呈弱碱性,可中和游离的脂肪酸。同时,热井将热井水中微量的油脂物质分离,随汽提蒸汽和真空系统的动力蒸汽形成的超量水从设备顶部溢流口中排出。因为碱液的添加,所以该系统也被称为碱液闭路冰水真空系统。

为了保证真空系统的连续运转,配2台板式冷却器,1台工作,1台备用。板式冷却器结垢导致换热效率下降后,切换至备用冷却器。结垢的冷却器使用CIP自动清洗系统清洗,清洗结束后备用。

2 乙二醇型“干冰”冷凝真空系统

2.1 工作原理

在水的三相点(0℃,0.61 kPa),只存在气相水汽和固相冰两种状态。在水的三相点以下,水只发生升华和凝华相变。油脂精炼脱臭工艺操作绝对压力低于水的三相点压力,脱臭系统抽出的蒸汽、游离脂肪酸等可凝性气体经冷媒间接深冷,在冷凝器冷凝管表面直接凝华成“干冰”,剩余少量空气等不凝性气体通过真空泵抽出并排空[4]。

除乙二醇型“干冰”冷凝真空系统外,国外工程公司的冰冷真空系统也为此工作原理。

2.2 工艺流程及说明

乙二醇型“干冰”冷凝真空系统采用乙二醇水溶液对真空系统的可凝性气体进行冷凝,冰冷真空系统采用液氨冷却系统对真空系统的可凝性气体进行冷凝,两者实际使用效果基本相同。但是,液氨属于有毒、易燃物质,车间、设备需有相应的防护装置及措施。同时液氨冷却系统的相关设备、管道均属于压力设备、管道,安装要求更严格,且使用企业需定期至相关机构审核并配备相应管理及使用人员;乙二醇水溶液则无此类要求。从企业的角度考虑,乙二醇型“干冰”冷凝真空系统维护成本较低。所用真空泵有两种:蒸汽喷射泵和罗茨真空泵机组。蒸汽喷射泵用电量小、用蒸汽量较大;罗茨真空泵机组用电量较大,但不用蒸汽。两者各有优劣。

现以采用罗茨真空泵机组的乙二醇型“干冰”冷凝真空系统(图2)为例,介绍该真空系统。

图2乙二醇型“干冰”冷凝真空系统示意图

由图2可知,罗茨真空泵机组由1台一级罗茨泵、1台二级罗茨泵、1台三级罗茨泵、1台液环泵、1台 汽液分离器和1台冷凝器串联而成,正常运行可维持系统的高真空度。真空度达到工艺要求后启动冷冻机,使冷媒(乙二醇水溶液)达到工艺要求温度,乙二醇型“干冰”冷凝真空系统开始运行。

生产中,来自脂肪酸捕集器的混合气体,在乙二醇型冷凝器(1用1备)中通过乙二醇水溶液间接深冷,蒸汽、脂肪酸等可凝性气体在冷凝器冷凝管表面直接凝华成“干冰”,不凝性气体由罗茨真空泵机组抽出。运行中的乙二醇型冷凝器冷凝管外表面冰达到一定厚度,冷凝效果下降,切换至备用冷凝器使系统继续正常运行;同时将结满冰的冷凝器与真空系统隔离后进行化冰操作,向冷凝器中通入蒸汽融化冷凝管表面冰层,融化的液体流至回收罐。将化冰结束的乙二醇型冷凝器预冷至工艺温度,预抽真空后进入待机状态备用。2台乙二醇型冷凝器如此循环使用,配合罗茨真空泵机组使真空系统正常运行。

乙二醇水溶液做为冷媒在系统中闭路循环,具体如下:冷媒泵输送乙二醇水溶液,由冷媒罐经冷冻机制冷后至乙二醇型冷凝器。乙二醇水溶液进入冷凝器中吸收可凝性气体凝华成“干冰”的热量升温后,再次返回冷媒罐,等待进入冷冻机制冷。

3 冷冻水真空系统和乙二醇型“干冰”冷凝真空系统性能对比

3.1 真空度

采用冷冻水真空系统,脱臭系统中脱臭塔顶部的真空度保持在200 Pa左右。系统真空度稳定,但真空泵所用动力蒸汽压力对系统真空度及蒸汽消耗量有一定的影响,生产中需保证动力蒸汽压力稳定。

采用乙二醇型“干冰”冷凝真空系统,脱臭系统中脱臭塔顶部的真空度保持在100 Pa左右,当冷凝器内冷凝管表面冷凝的冰足够多导致真空度上升至200 Pa 左右时,切换备用冷凝器。罗茨真空泵机组可保证系统真空度的稳定,避免蒸汽压力对真空度的影响,但需定期更换机封,维护成本高于蒸汽喷射泵。

3.2 排污量

废水:采用冷冻水真空系统,汽提蒸汽和动力蒸汽冷凝所产生的废水从热井中溢流出,废水中的污染物主要是微量脂肪酸和动植物油。采用乙二醇型“干冰”冷凝真空系统,化冰阶段产生少量含脂肪酸的废水;该废水量较少,可用回收罐进行暂存、处理,脂肪酸回收,污水排放至皂脚罐,无废水处理费用。

废气:采用冷冻水真空系统,脱臭系统气体(含臭味物质)随真空系统蒸汽冷凝进入闭路循环水系统,仅少量臭味气体由真空系统排放。采用乙二醇型“干冰”冷凝真空系统,来自脂肪酸捕集器的混合气体在乙二醇型冷凝器冷凝管表面直接凝华成“干冰”,经过冷凝器后只剩下空气为主的不凝性气体,通过罗茨泵机组抽出并排空,整个系统无废气排放。

噪声:采用冷冻水真空系统,噪声源主要是蒸汽喷射器等,噪声最强处约85 dB(A)。采用乙二醇型“干冰”冷凝真空系统,噪声源主要是罗茨泵、冷冻机等,噪声最强处约60 dB(A),改善了操作人员的工作环境。

3.3 安装要求

冷冻水真空系统所用的二级蒸汽喷射泵为高架泵,安装高度需达到蒸汽喷射泵要求,其配套的水环泵安装在二级蒸汽喷射泵附近即可。

乙二醇型“干冰”冷凝真空系统所用的罗茨真空泵机组为非高架泵,可以根据厂房情况定位,降低车间高度;且噪声低于蒸汽喷射泵,无废水、废气排放,在工作环境、环保等方面优势较大。

4 冷冻水真空系统和乙二醇型“干冰”冷凝真空系统经济效益分析

目前,为了降低加工成本,用以电代汽的冷冻水真空系统和乙二醇型“干冰”冷凝真空系统替代原有四级蒸汽喷射真空泵。现结合实际使用情况,将不同规模脱臭生产线所配的冷冻水真空系统和乙二醇型“干冰”冷凝真空系统进行经济效益分析。具体见表1~表3。

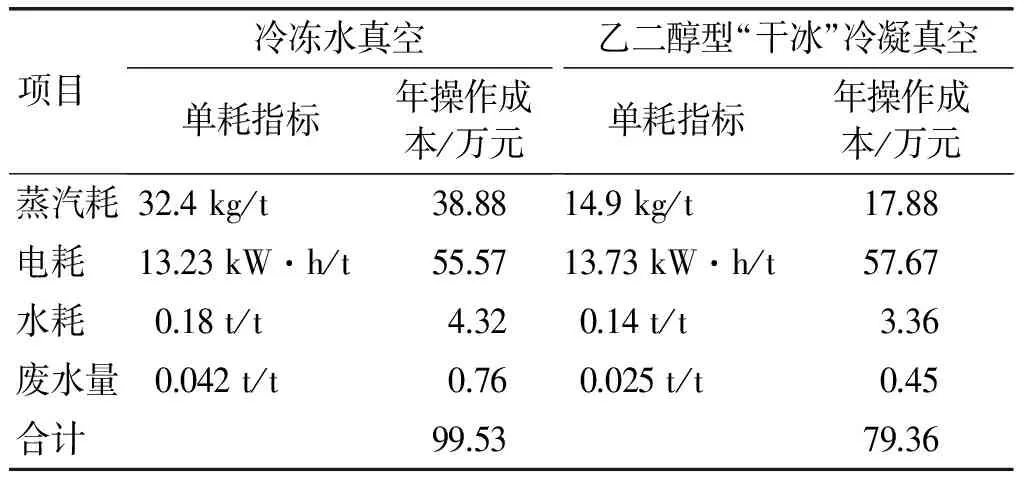

表1 100 t/d精炼脱臭真空系统成本对比

注:蒸汽价格按200元/t计,电费按工业用电0.7元/(kW·h)计,水费按工业用水4元/t计,污水处理费用按3元/t计,年生产天数以300d计。下同。100t/d精炼脱臭冷冻水真空系统与乙二醇型“干冰”冷凝真空系统的前期投资额分别为85万元和140万元。

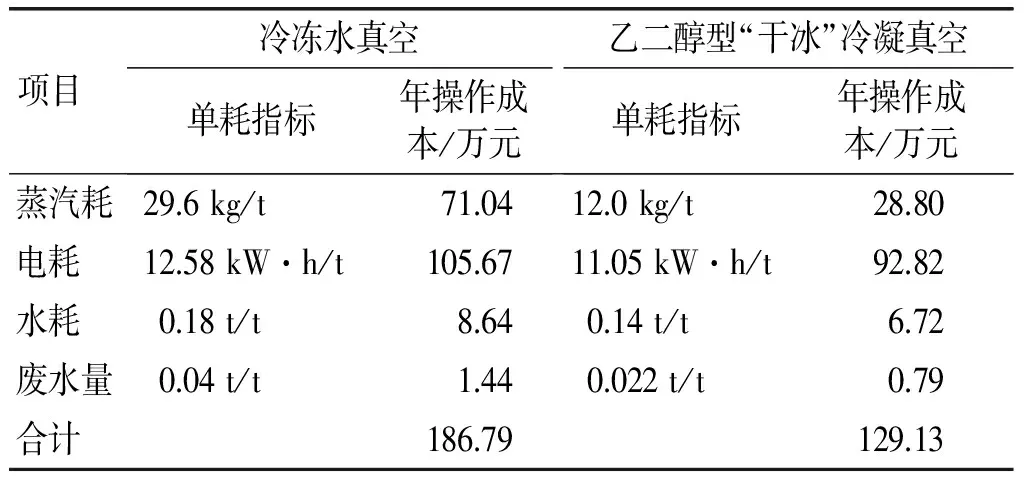

表2 200 t/d精炼脱臭真空系统成本对比

注:200 t/d精炼脱臭冷冻水真空系统与乙二醇型“干冰”冷凝真空系统的前期投资额分别为110万元和180万元。

表3 400 t/d精炼脱臭真空系统成本对比

注:400 t/d精炼脱臭冷冻水真空系统与乙二醇型“干冰”冷凝真空系统的前期投资额分别为160万元和265万元。

从表1~表3中可以看出,100 t/d精炼脱臭生产线使用冷冻水真空系统经济效益较好;200 t/d精炼脱臭生产线若开工率较高使用乙二醇型“干冰”冷凝真空系统经济效益较好,若开工率较低使用冷冻水真空系统经济效益较好;400 t/d精炼脱臭生产线使用乙二醇型“干冰”冷凝真空系统经济效益较好。

5 结束语

冷冻水真空系统和乙二醇型“干冰”冷凝真空系统在实践应用中均能保证脱臭真空度的稳定。这两种真空系统与传统四级蒸汽喷射真空泵相比,均具有蒸汽消耗低、冷却水循环量低、废水废气排放量少的优点。冷冻水真空系统更适用于中、小规模油脂精炼脱臭真空系统,乙二醇型“干冰”冷凝真空系统更适用于大、中规模油脂精炼脱臭真空系统。在能源价格不断上涨及社会对环保要求越来越高的情况下,冷冻水真空系统和乙二醇型“干冰”冷凝真空系统具有广阔的应用前景。

[1] 王瑞元. 我国粮油加工业的发展趋势[J]. 粮食与食品工业,2015,22(1):1-4.

[2] 万辉,周人楷,赵勇,等. 食用油干式-冷凝真空脱臭系统的研究开发[J]. 粮食与食品工业,2010,17(6):43-45.

[3] 赵宇,孙乐. 脱臭闭路冷冻真空系统实践[J]. 中国油脂,2013,38(1):91-93.

[4] 周人楷,郑茂强,严有兵,等. 干式-冷凝真空脱臭系统在食用油精炼过程中的应用[J]. 粮食与食品工业,2013,20(1):8-13.