控制聚乙烯(PE)燃气管道热熔连接质量的措施

2018-01-18费杰

费杰

摘 要:聚乙烯(PE)管具有耐腐蚀性、柔韧性较好、现场施工方便、成本较低等优点,在城乡天燃气输送工程中得到了广泛应用。但是,聚乙烯管道系统连接技术的优劣,直接关系到燃气管道的运行效果和使用寿命,在大量施工实践中,我们对聚乙烯管道系统连接技术,进行了多次的QC活动,对施工全过程的质量进行了分析,现就如何控制聚乙烯(PE)燃气管道熱熔对接的施工质量,并且做到确保百分之百稳定的措施进行了总结,供大家参考。

关键词:聚乙烯;热熔对接; 施工过程; 质量;合格率

1. 前言

目前在浙江的城镇居民区,天燃气管道大多采用聚乙烯(PE)管材连接,在天燃气输送工程中,由于聚乙烯(PE)管材具有一定的柔韧性,在使用时管材弯曲稍有变形后也不易破裂,适合于任何不同地形场所,耐腐蚀性能好,可耐多种化学介质的侵蚀,无电化学腐蚀。随着聚乙烯管道的应用日渐广泛,聚乙烯管道的施工工艺也得到不断完善,质量也在提高,工艺流程和施工质量要求逐步规范系统化,而直接关系到燃气管道的运行效果和使用寿命的主要就是聚乙烯管道系统连接技术的优劣,因此如何提高聚乙烯燃气管道的施工质量,最重要的就是管道的连接质量。

目前城镇燃气管道主管网大多是采用热熔对接进行管道的连接,如何提高热熔对接连接的施工质量,既能节省成本,缩短工期,企业也能得到好的效益。

控制热熔对接连接的施工质量,关键在于施工工艺,流程和操作质量要点的控制。

2.常规施工流程与操作要点

2.1 热熔对接连接的施工流程

以上常规焊接工艺流程图,经过细化分解成为工艺步骤:

2.1.1 材料准备:应根据施工要求选用管道,和相配套的等径、异径弯头和三通等管件。热熔焊接宜采用同种牌号、材质的管件,对性能相似的不同牌号、材质的管件之间的焊接应先做试验。

2.1.2夹具固定管材:先用干净的布清除两管端部的污物,将管材置于机架卡瓦内夹紧管材,根据所焊制的管件更换基本夹具,选择合适的卡瓦,使对接两端伸出的长度大致相等且在满足铣削和加热要求的情况下应尽可能缩短。管材在机架以外的部分应用支撑架托起,使管材轴线与机架中心线处于同一高度,防止下坠,然后用卡瓦紧固好。

2.1.3 切削:置入铣刀,然后缓慢合拢两管材焊接端,并加以适当的压力,直到两端面均有连续的切屑出现,撤掉压力,略等片刻,再退出活动架。切屑厚度应为0.5~1.0mm,确保切削所焊管段端面的杂质和氧化层,保证两对接端面平整、光洁。

2.1.4 管道对中:两对焊管段的错边应越小越好,如果错边大,会导致应力集中,错边不应超过壁厚的10%。

2.1.5 管道加热:加热板温度达到设定值后,放入机架,施加压力,直到两边最小卷边达到规定宽度时压力减小到规定值,进行吸热。保证有足够熔融料,以备熔融对接时分子相互扩散。

2.1.6 切换:从加热结束到熔融对接开始这段时间为切换周期,为保证熔融对接质量,切换周期越短越好。

2.1.7 热熔对接:是焊接的关键,熔融对接过程应始终处于熔融压力之下进行。

2.1.8 冷却:由于塑料材料导热性差,冷却速度相应缓慢,受气候和周边环境影响,一般冷却时间冬天比夏天要短些。焊缝材料的收缩、结构的形成过程在长时间内以缓慢的速度进行。因此,焊缝的冷却必须在一定的压力下进行。

2.2 操作要点:

2.2.1 将焊机各部件电源接通,电源应接地,同时应保证加热板表面清洁、没有划伤。

2.2.2 将泵站与机架用液压导线接通。连接前应检查并清理接头处的污物,以免污物进入液压系统,进而损坏液压器件;液压导线接好后,应锁定接头部分,以防止高压工作时接头被打开的危险。

2.2.3 将待焊管材(管件)夹紧,固定在机架上,熔接大口径管时,最好能用废弃的管节或专用支架垫平,以保护管材和减小熔接过程中的摩擦力。

2.2.4 将机架打开,放入铣刀,旋转锁紧旋钮,将铣刀固定在机架上。启动泵站时,应在方向控制手柄处于中位时进行,严禁在高压下启动。

2.2.5 启动铣刀,闭合夹具,对管子(管件)的端面进行切削。

2.2.6 当形成连续的切削时,降压,打开夹具,关闭铣刀。此过程一定要按照先降压,再打开夹具,最后关闭铣刀的顺序进行。

2.2.7 取下铣刀,闭合夹具,检查管子两端的间隙。从机架上取下铣刀时,应避免铣刀与端面相碰撞,如已发生需重新铣削;铣削好的端面不要手摸或被油污等污染。

2.2.8 检查管子的同轴度。当两端面的间隙与错边量不能满足要求时,应对待焊件重新夹持,铣削,合格后方可进行下一步操作。

2.2.9 检查加热板的温度是否适宜,加热板的红指示灯应表现为亮或闪烁。从加热板上的第一次灯亮起后,最好再等10min 使用,以使整个加热板的温度均匀。

2.2.10 测试系统的拖动压力P0并记录。每个焊口的拖动压力都需测定;当拖动压力过大时,可采用垫短管等方法解决。

2.2.11 将温度适宜的加热板置于机架上,闭合夹具,并设定系统压力P1。

2.2.12 待管子(管件)间的凸起均匀,且高度达到要求时,将压力降至P2近似拖动压力,同时按下吸热计时按钮,开始记录吸热时间。

2.2.13 达到吸热时间后,迅速打开夹具,取下加热板。取加热板时,应避免与熔融的端面发生碰撞;若已发生,应在已熔化的端面彻底冷却后,重新开始整个熔接过程。

2.2.14 迅速闭合夹具,并在规定的时间内,均匀地将压力调节到P3,同时按下计时器,记录冷却时间。

2.2.15 达到冷却时间后,将压力降为零,打开夹具,取下焊好的管子(管件)。卸管前一定要将系统压力降为零;若需移动焊机,应拆下液压导线,并及时做好接头处的防尘工作。endprint

3.质量控制要点:

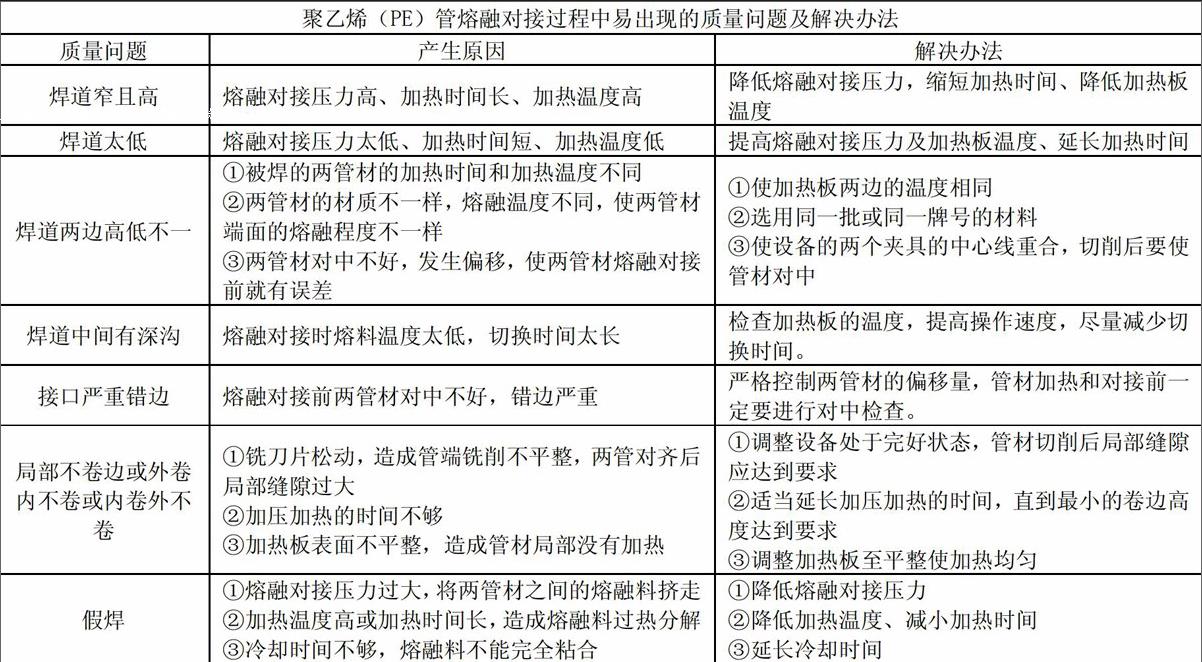

主要质量问题有焊道两边高低不一、接口严重错位、卷边不够、假焊等,而这些问题将会直接影响到燃气管道的运行效果和使用寿命。在施工中对这些问题我们通过QC活动,进行分析,找出了其产生的主要原因,并研究讨论其解决方法。并把在连接过程中易出现的质量问题及解决办法进行归纳总结(如下表)。

分析上述质量问题的产生原因,我们可以发现大多数问题是对连接过程中压力、温度、时间上的控制不够,压力的过大过小、温度的过高过低、时间的过长过短等因素,这些都影响最终热熔连接的质量;另外对不同管材的选用也会影响其质量,因为不同牌号不同批次的材料其熔点会有所差异,在连接过程中对温度的也会不同;另外,环境因素对热熔连接效果的影响,环境温度可能会影响热熔机加热板的表面温度,所以加热前要对加热板表面温度进行测量,夏天环境温度高,所需的冷却时间就长,冬天环境温度低,冷却时间就会短些;最后,操作人员的技术熟练程度也是因素之一,管材夹紧时是否同轴,直接影響接口错边的大小,从加热结束到熔融对接的切换时间的长短也影响热熔连接效果,为确保热熔连接效果,应尽量缩短切换时间,切换时间过长,熔化的端面在相互接触之前将因冷却而形成一层“冷皮”,不利于分子链的扩散,从而影响焊接的最终质量。

4.巩固措施

加强职工队伍的质量教育,不断提高质量意识和技术管理水平,保持施工队伍、人员的相对稳定,加强技术培训,对已经列入工艺标准的作为企业工法颁布实施。施工现场严格实行质量三检制,坚强工序质量控制,每道工序完成后操作人员要进行自检、班组质量员复检,最后由现场项目部组织专项抽检,以确保产品合格率达到100%。

5.实施工艺标准后的效果

我们承接了湖州市德清县104国道燃气管道改造建设工程,全长约3400米,这个工程全部为埋地聚乙烯管道,采用热熔对接连接,按上述质量控制要点实施工艺标准的施工管理,在施工过程中重点对热熔连接时的压力、温度、时间进行有效管控,未发现任何质量问题,一次性合格率达到100%,从而缩短了不少工期,降低了人用量,在对材料方面,对进场主材严格控制质量和规格,加强材料管理,完善材料的领用料制度,使得材料损耗减少。从工期、人力、材料三方面一定程度上减少了投入成本,取得了较为可观的经济收益。

【文章编号】1006-2688(2017)10-0057-02endprint