某型涡流检测仪特殊缺陷信号特征的形成原因

2018-01-18,,

,,

(浙江省特种设备检验研究院,杭州 310000)

磁粉检测、渗透检测、涡流检测都是能够用于表面缺陷检测的无损检测方法。目前,焊缝表面缺陷的检测主要使用磁粉检测和渗透检测方法,涡流检测方法并不常用,这主要是因为焊接接头表面不平整,涡流检测时会产生很大的提离效应。提离效应是涡流检测中的主要干扰源,其会对检测结果造成严重干扰,甚至使检测无法进行[1]。随着涡流检测技术的进步,在涡流探头设计[2]、检测方法[3]以及信号处理方法[4]上都有了很大改进,如提高了提离抑制效果,使涡流检测应用于焊缝表面缺陷的检测[5-7]成为可能。NB/T 47013.6-2015《承压设备无损检测 第6部分:涡流检测》标准已经添加了焊缝涡流检测的相关内容。

为了适应新的检测需要,单位新购置了某厂家生产的焊缝涡流检测设备。该设备探头检测时出现难以解释的信号特征,咨询设备代理商的工程师,也没有得到明确的解释。为了解释出现的缺陷信号特征,提高缺陷的涡流检测能力,笔者通过理论分析、模拟仿真、试验研究,阐明了该类型涡流探头的工作模式,解释了信号特征产生的内在原因。同时,对该类型探头在检测过程中应当注意的问题进行了说明,对相关的检测应用具有一定的参考价值。

1 涡流检测特殊信号特征

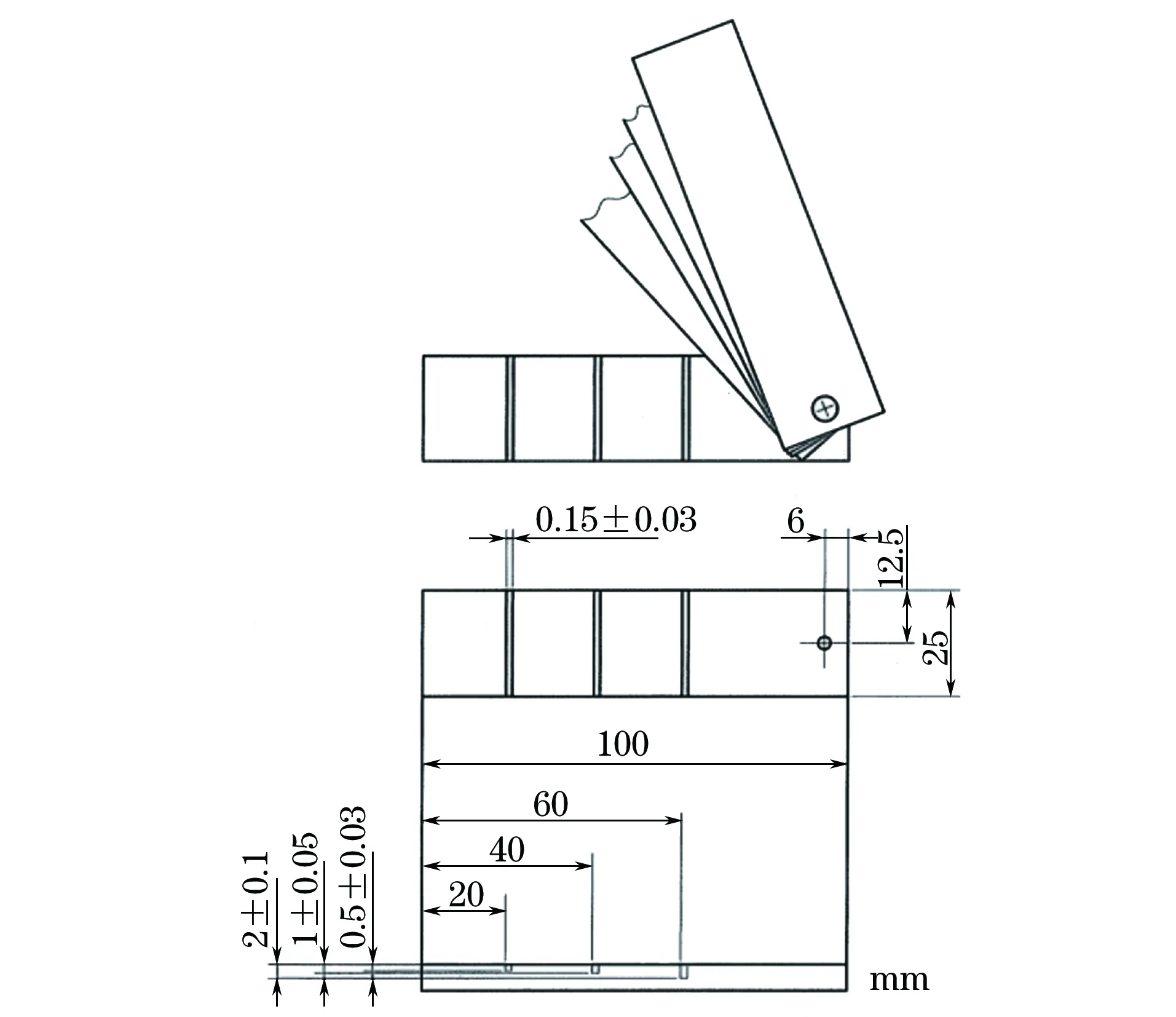

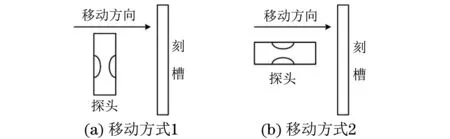

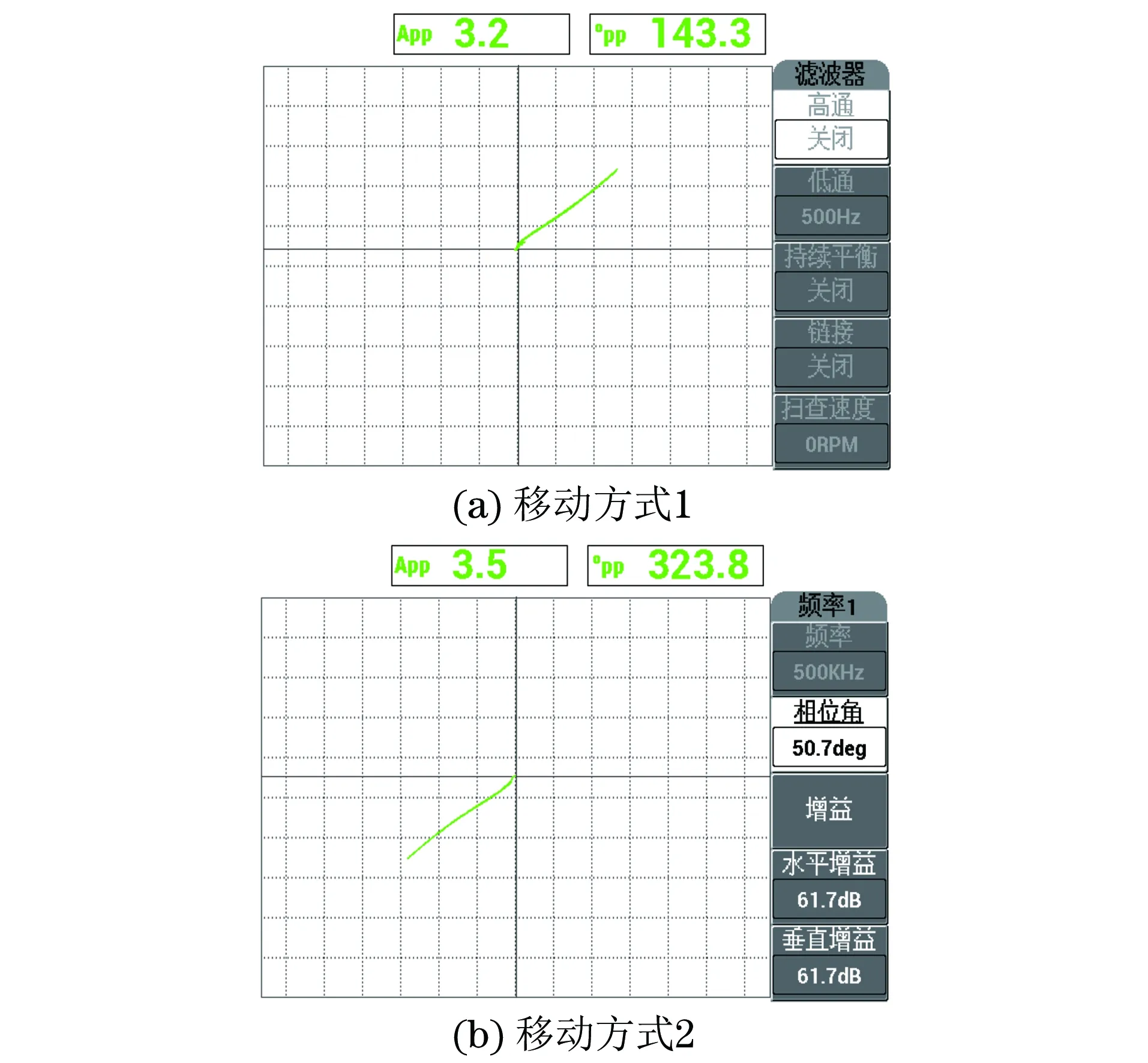

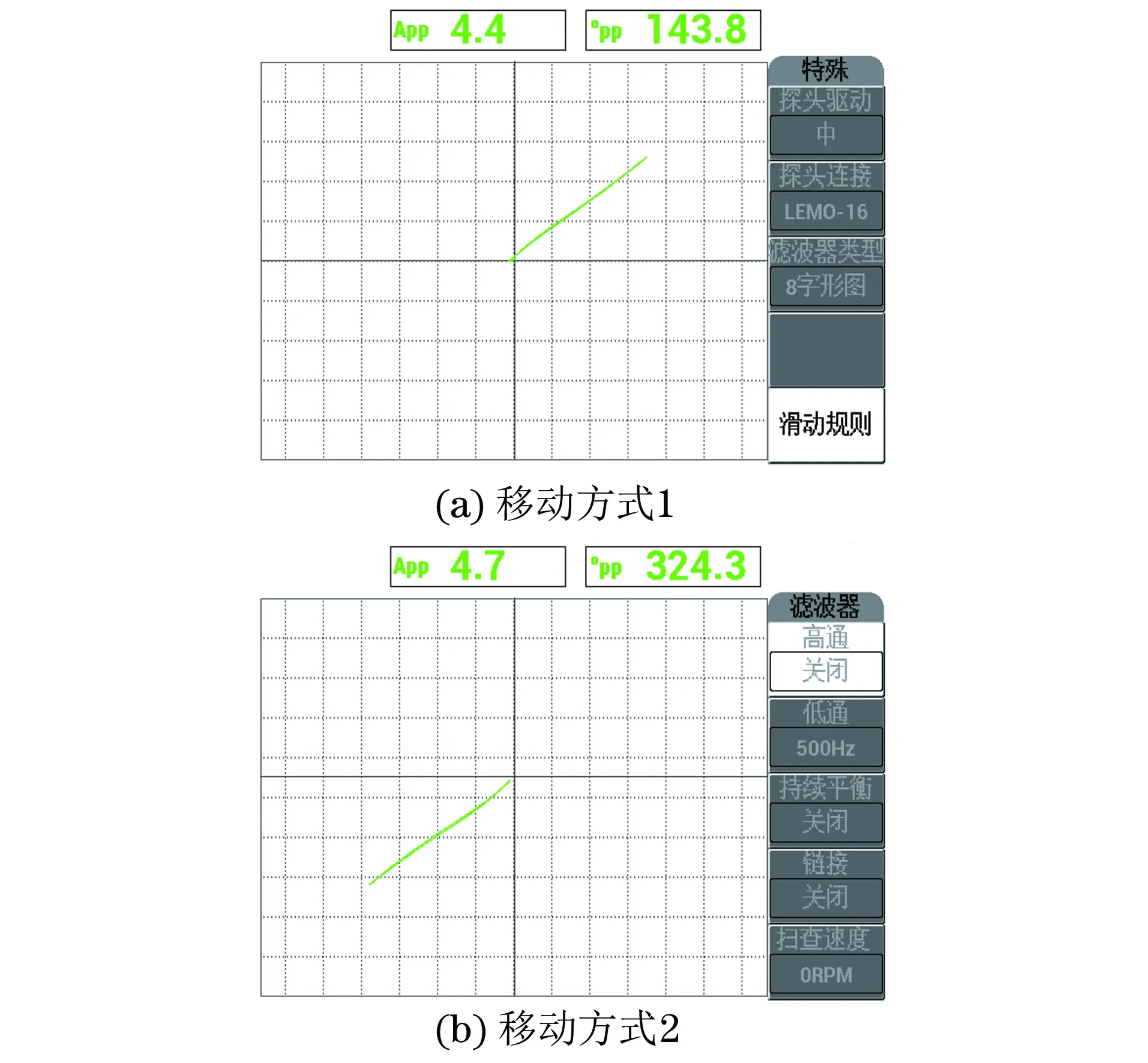

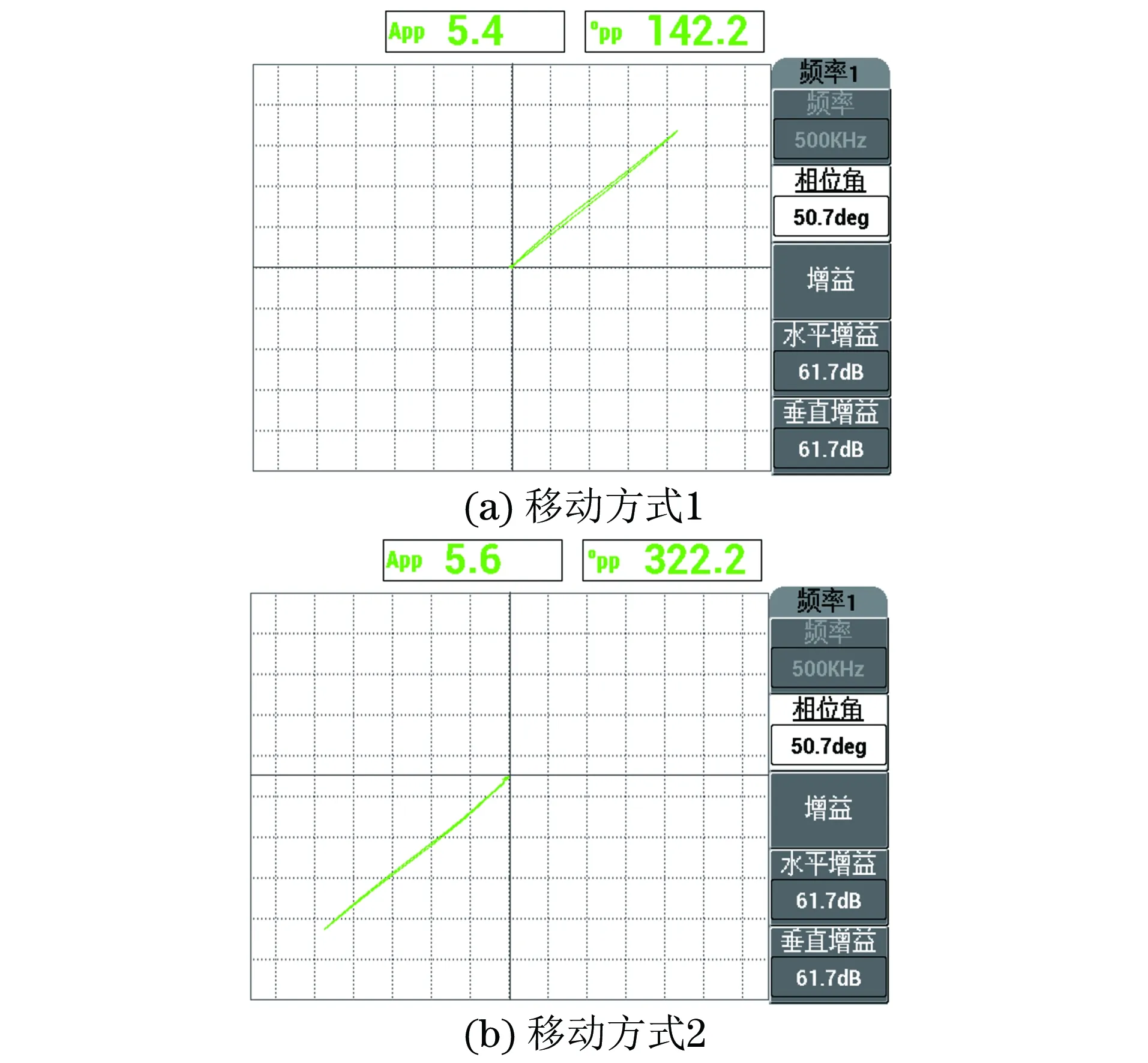

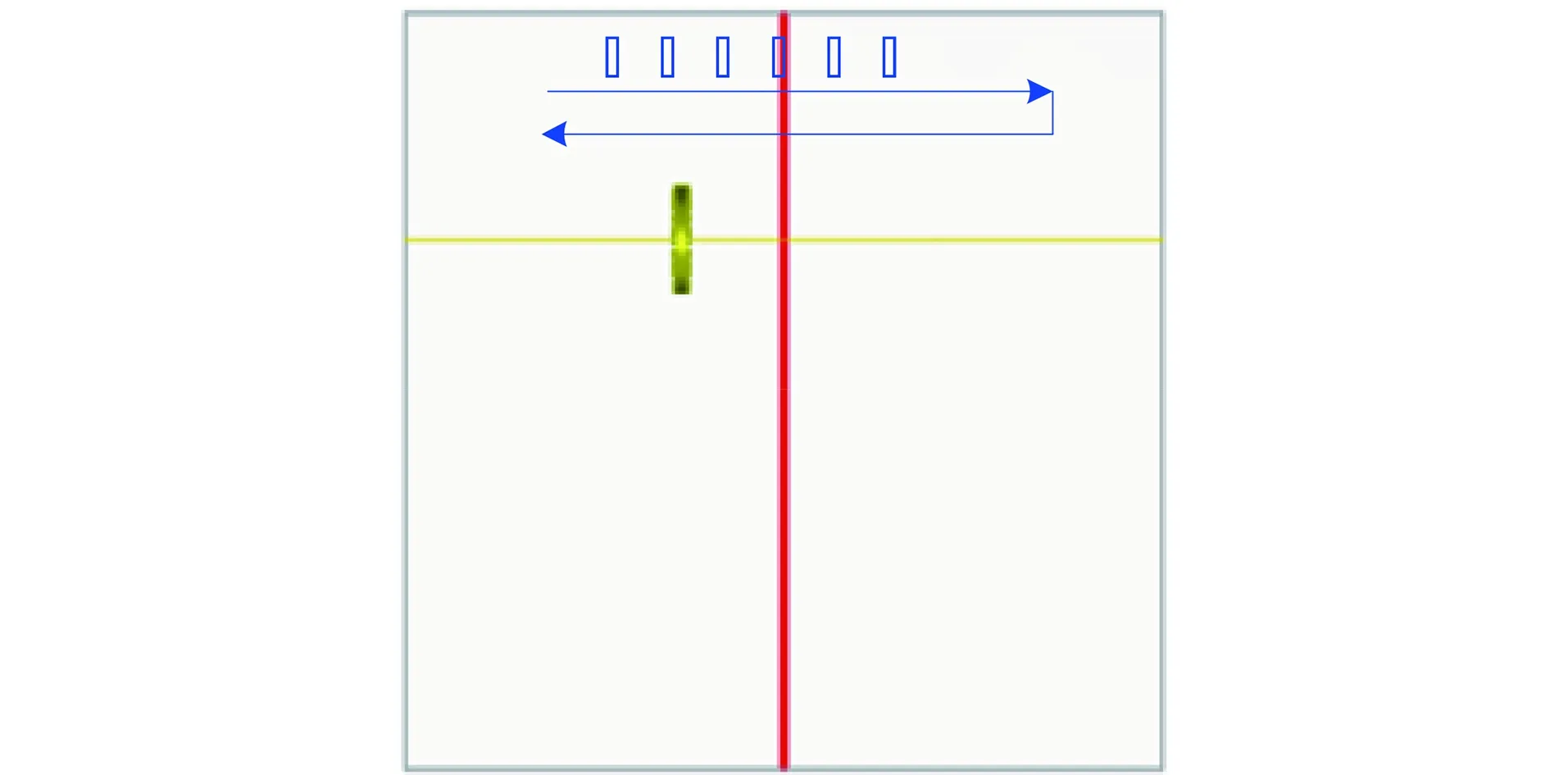

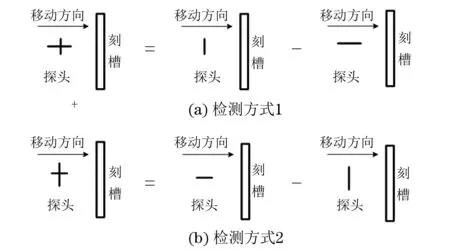

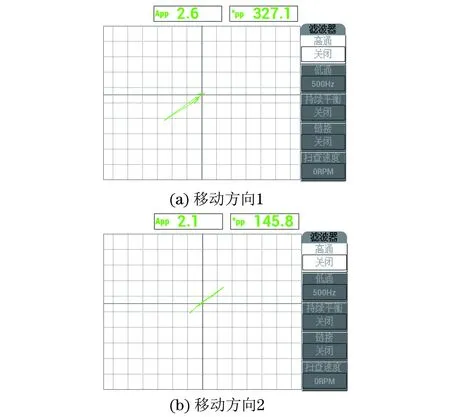

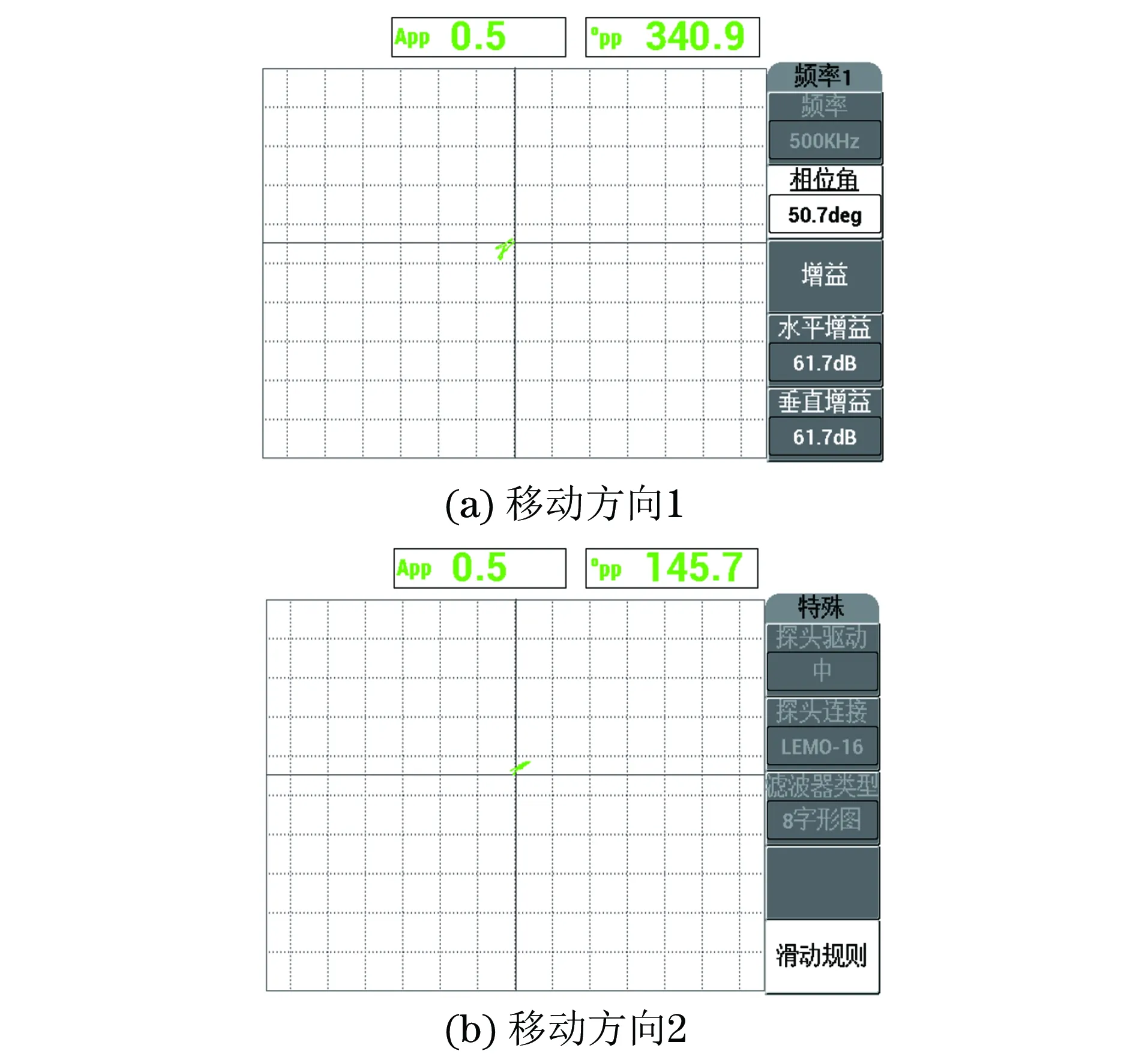

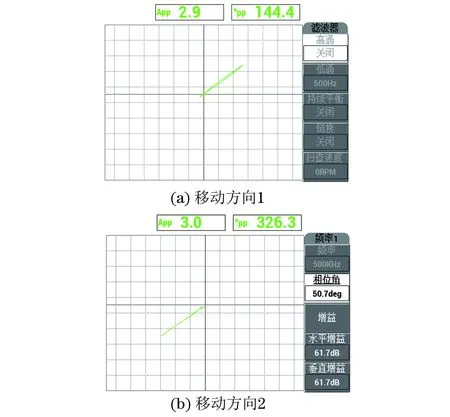

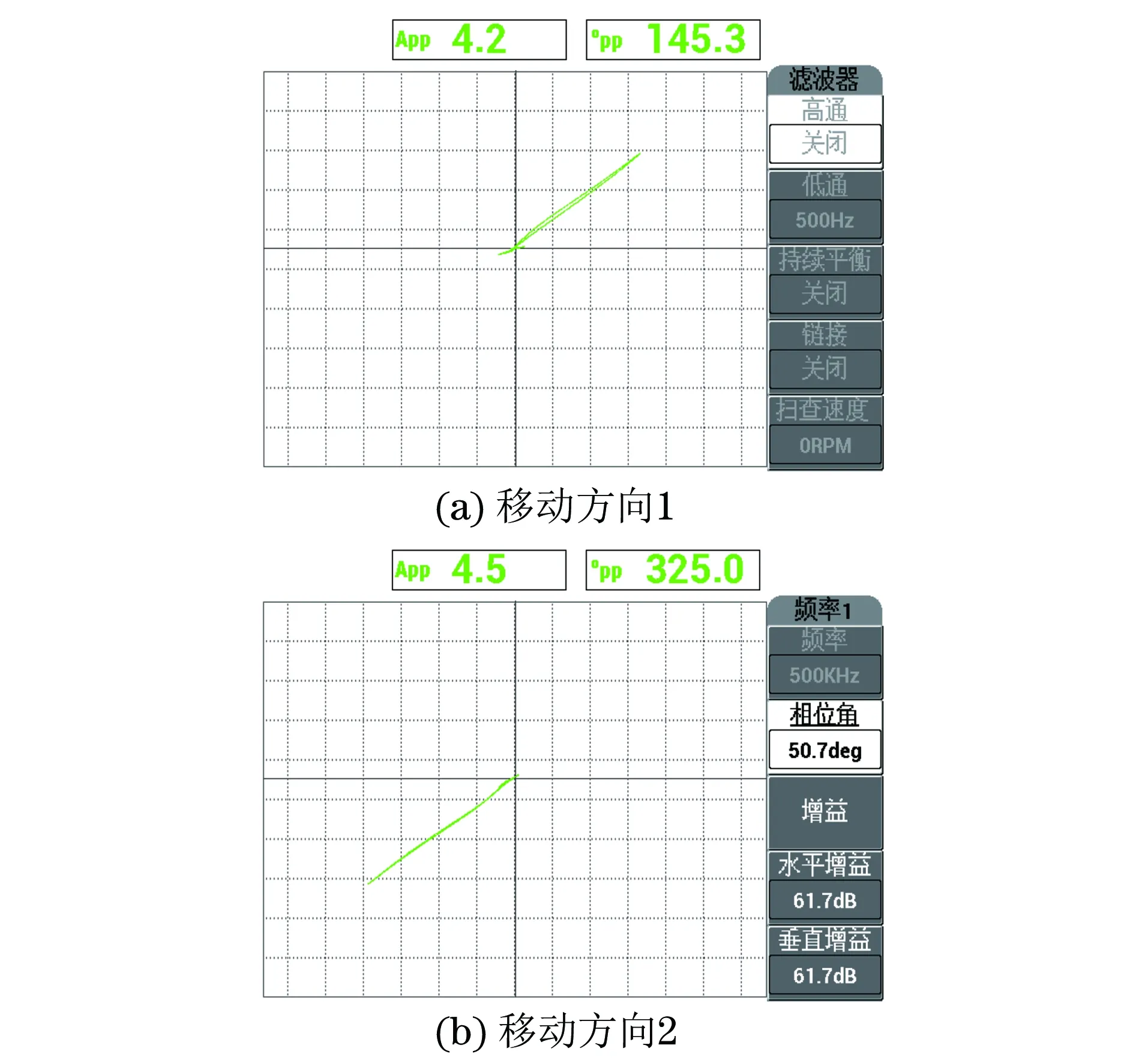

校准试块尺寸示意如图1所示,NB/T 47013.6-2015标准中焊缝的涡流检测校准试块有0.5,1.0,2.0 mm三个不同深度的刻槽缺陷。探头的2种移动方式如图2所示。涡流探头按移动方式1分别扫查这3个深度的刻槽,然后将探头转动90°,按移动方式2再分别扫查这3个刻槽。2种移动方式分别检测3个深度刻槽得到的缺陷信号如图3~5所示。图2(a),2(b)是涡流探头检测时的俯视图,箭头所示为移动方向,移动方式1和移动方式2只是将探头转动90°,其他参数相同。

图1 校准试块尺寸示意

图2 探头的2种不同移动方式

图3 0.5 mm深度刻槽的涡流检测缺陷信号

图4 1.0 mm深度刻槽的涡流检测缺陷信号

图5 2.0 mm深度刻槽的涡流检测缺陷信号

从不同深度刻槽的检测结果可以看出:

(1) 同一种移动方式,随着刻槽深度的增大,信号的幅度也增大,相位基本不变。

(2) 相同深度的刻槽分别按移动方式2和移动方式1检测,移动方式2得到的检测信号幅度更大,二者信号相差约180°。

采用涡流检测表面缺陷时,刻槽深度越大引起的涡流畸变越大,缺陷信号就越大。但是探头按照移动方式1和移动方式2分别进行扫查时,二者信号相位相差180°,对此现象就不好解释了。

2 涡流探头的结构

利用DR(数字射线检测)技术,得到涡流探头内部线圈的结构图。从DR底片上可以看到:该涡流探头由两个线圈组成,线圈的法线平行于工件表面,并且两个线圈的法线相互垂直。涡流探头DR检测底片如图6所示,底片上两个线圈的大小难以区分。

图6 涡流探头DR检测底片

3 涡流探头的工作模式

涡流探头由两个线圈组成,探头可能的工作模式有3种:“一发一收”模式,即两个线圈一个激励,一个接收;“自发自收,差动输出”模式,即两个线圈分别激励和接收,得到的信号相减输出;“自发自收,相加输出”模式,即两个线圈分别激励和接收,得到的信号相加输出。下面分析每一种工作方式可能出现的信号特征,从而确定该涡流探头的工作模式。

3.1 “一发一收”工作模式

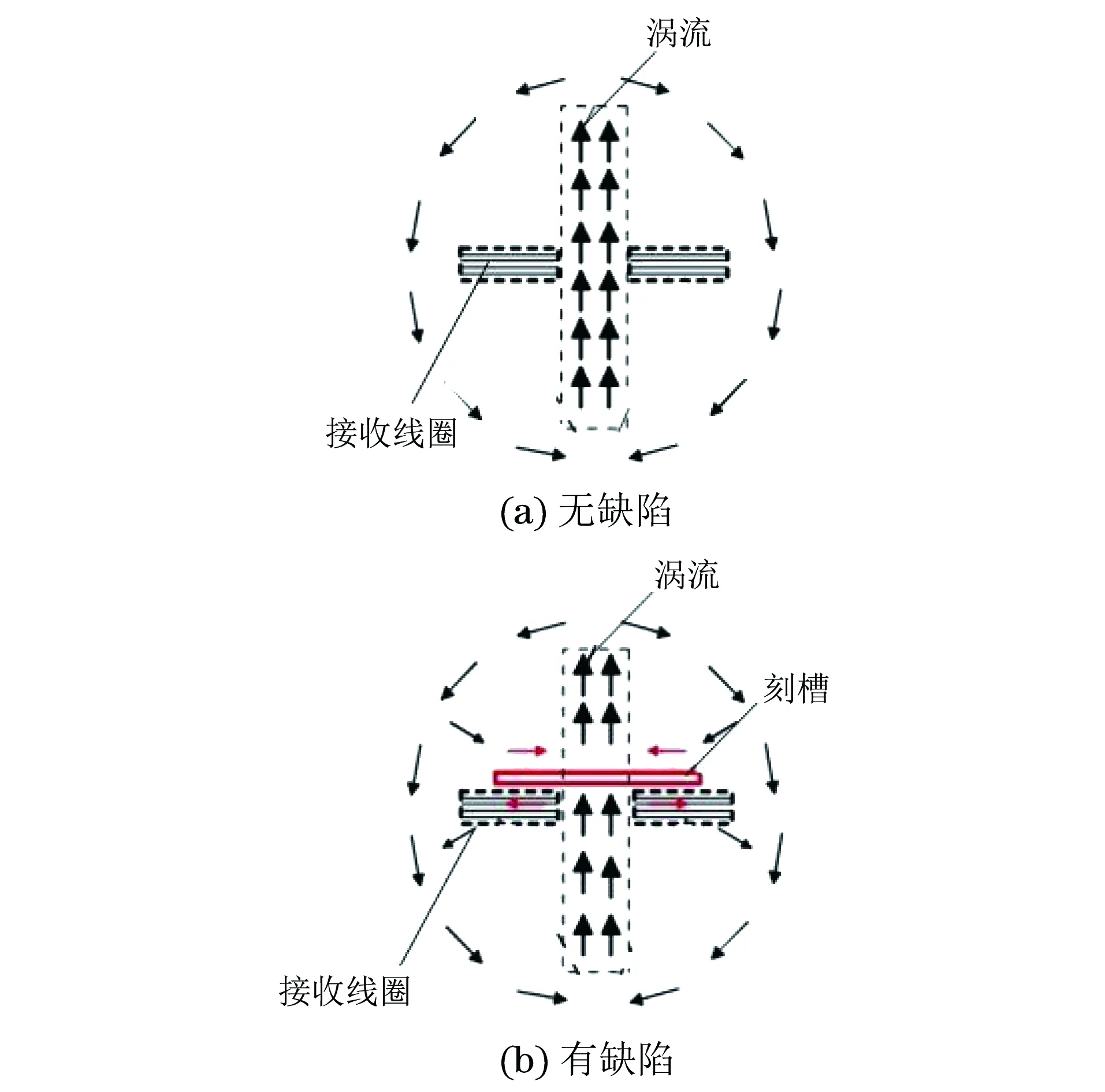

假设涡流探头按“一发一收”模式工作。当工件中没有缺陷时,激励线圈产生的涡流分布如图7(a)所示。由于接收线圈只能接收到平行于接收线圈的涡流分量,接收到的信号为零。当工件中有刻槽缺陷时,刻槽缺陷的存在会改变工件中的涡流分布,产生平行于接收线圈的涡流分量,如图7(b)所示。但是由于刻槽上方和下方的涡流分量相对于激励线圈对称,且方向相反,接收线圈接收到的信号始终为零,与该探头的检测结果不符,该探头不是“一发一收”的工作模式。

图7 激励线圈产生的涡流分布

3.2 “自发自收,差动输出”工作模式

由于CIVA 9.0软件的涡流模拟模块无法直接模拟“十”字型线圈的检测结果。可以将“十”字形线圈的检测结果等效为两个线圈检测结果的合成,两个线圈检测结果的“合成”方式实际上就是探头的工作模式。

3.2.1 单线圈检测结果仿真

利用CIVA 9.0软件仿真时,设定工件材料为Inconel 600(电导率为1.02 MS·m-1,相对磁导率为1),刻槽缺陷尺寸为长50 mm,宽0.2 mm,深1.0 mm。

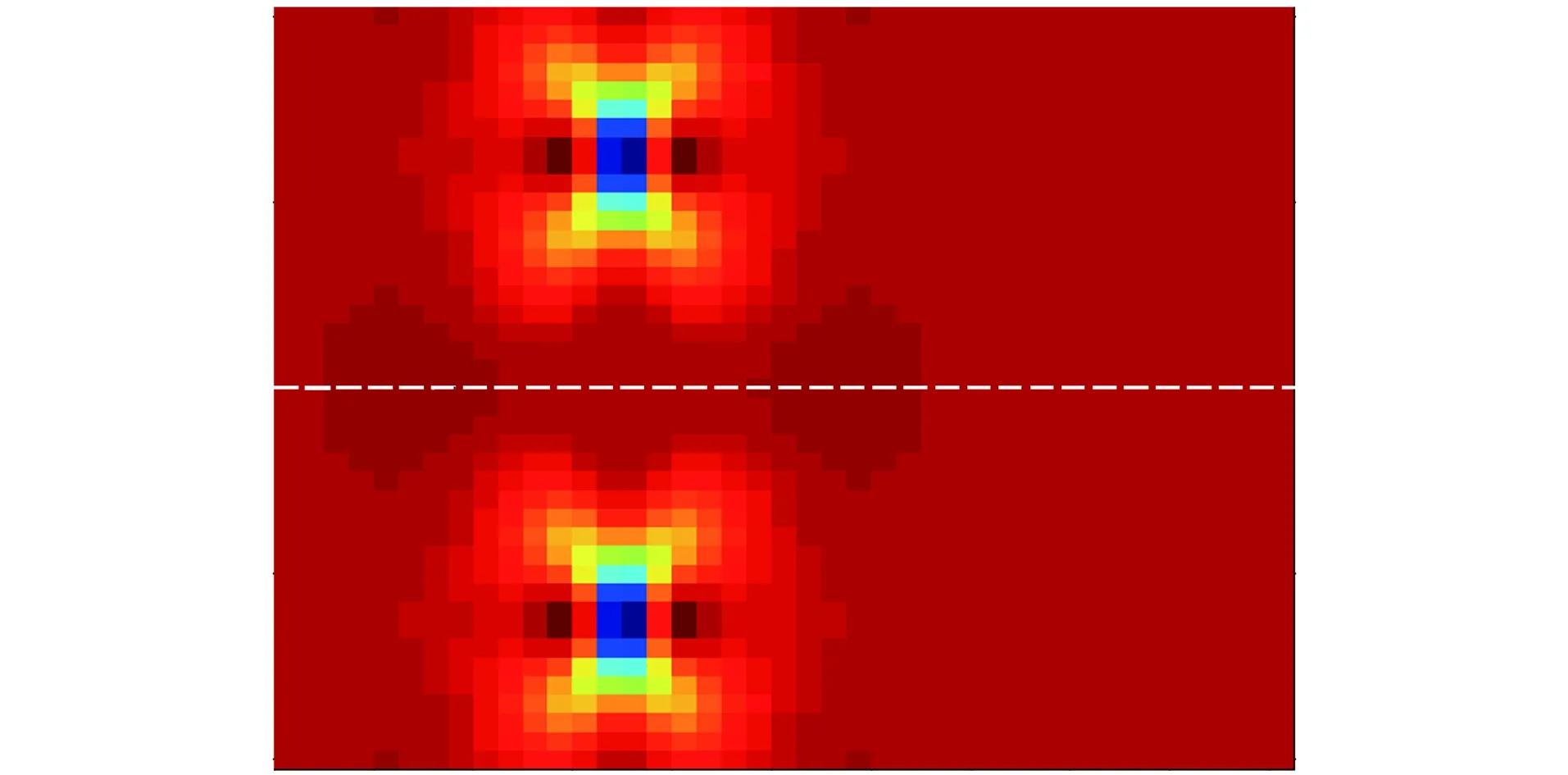

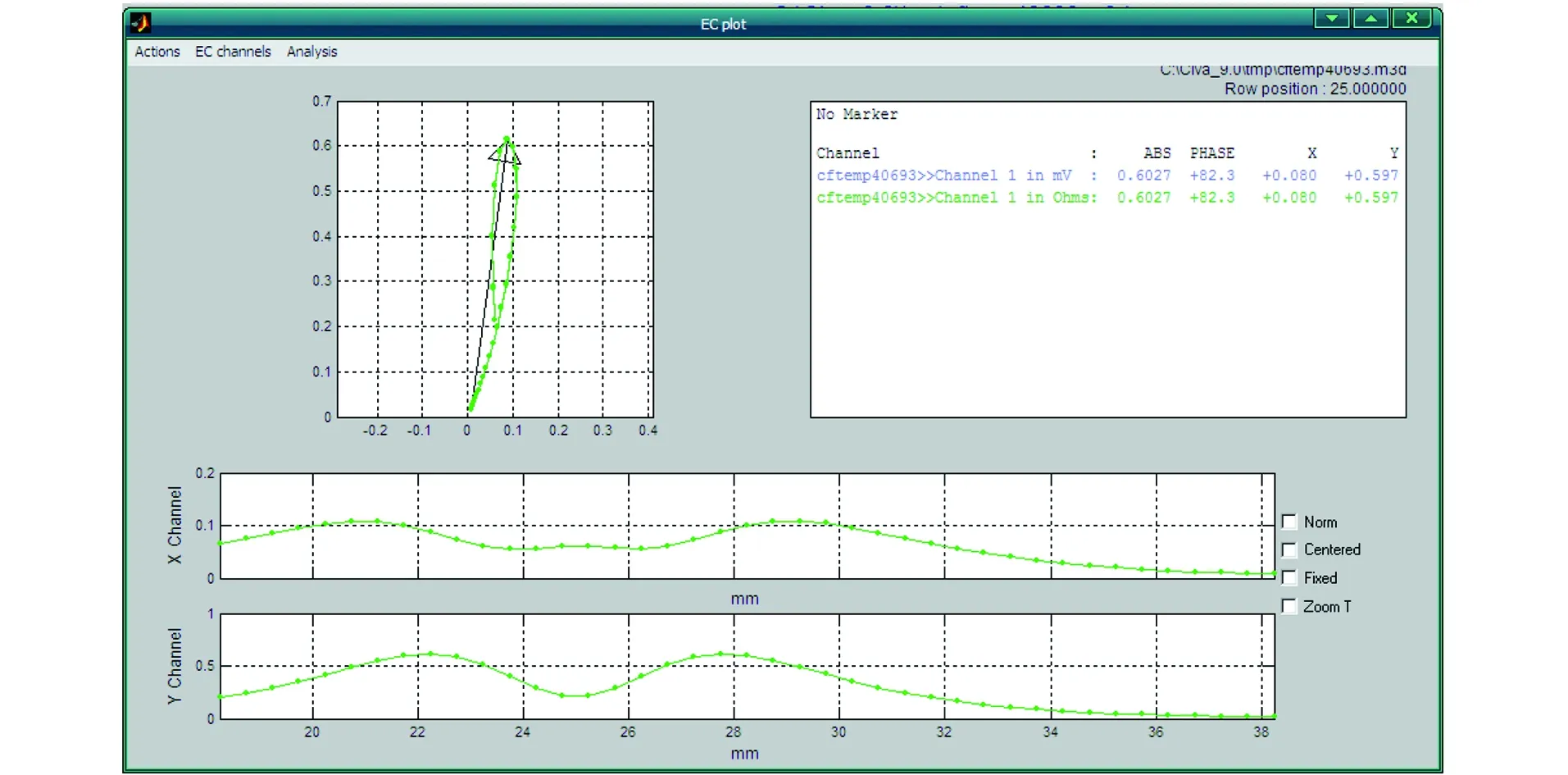

CIVA 9.0软件仿真时,线圈移动路径如图8所示,最终得到扫查区域的C扫描图像,如图9所示。C扫描图像上的每一点表示线圈在相对应位置和在复平面电压图中的工作点。C扫描图像的水平线(例如纵坐标为25 mm,图9中虚线所示),实际上表示的是探头沿该线(纵坐标25 mm,垂直于刻槽移动)检测得到的复平面波形(如图10所示)。

图8 探头移动路径

图9 涡流检测的C扫描图像

图10 沿某个路径扫查得到的波形

由于涡流探头内部线圈尺寸不明确,只能根据实际涡流探头规格以及DR底片估计内部线圈尺寸。仿真时设定线圈1规格为外径8 mm,内径7.6 mm,高度1 mm,激励电流1 mA;设定线圈2规格为外径7 mm,内径6.6 mm,高度1 mm,激励电流1 mA。

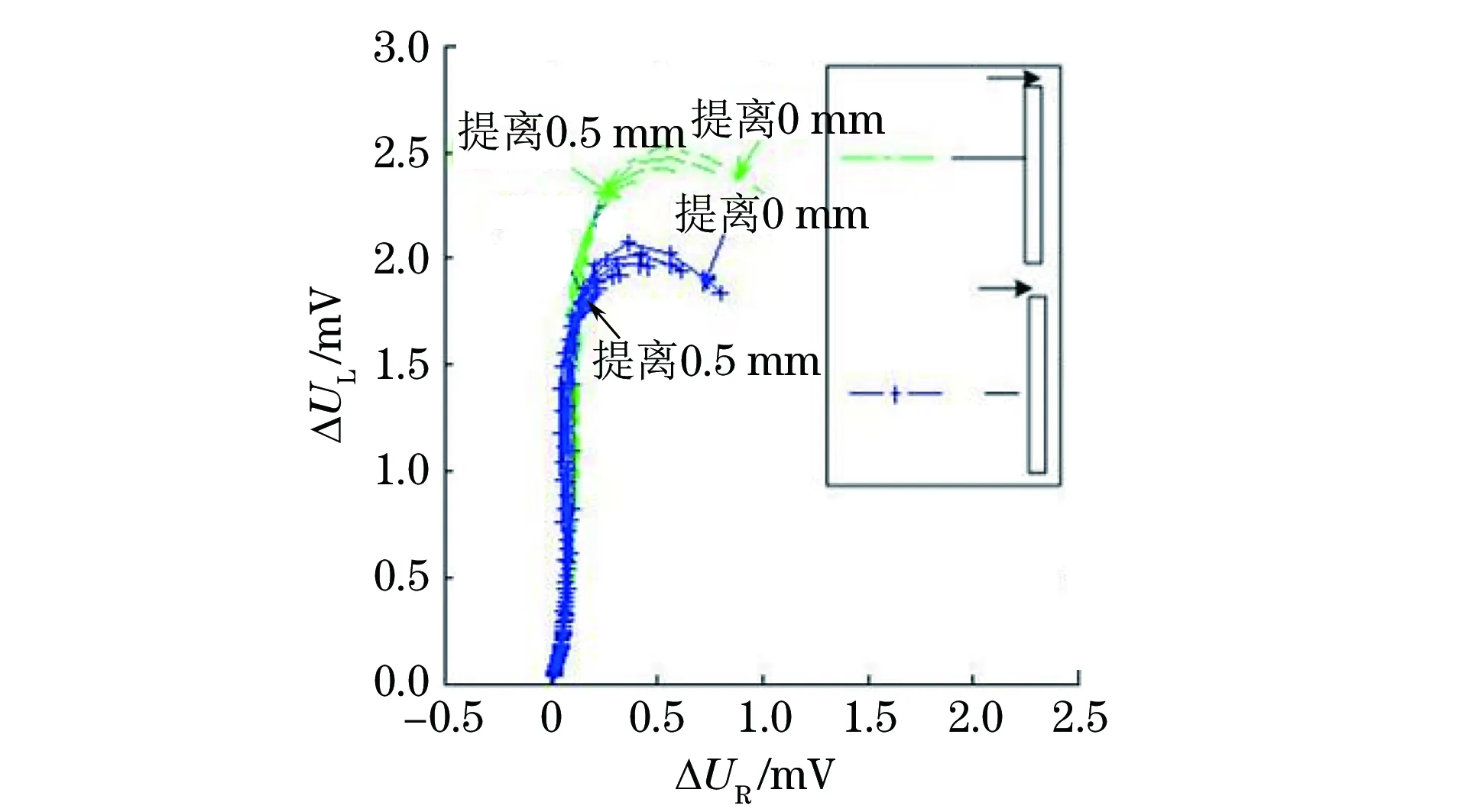

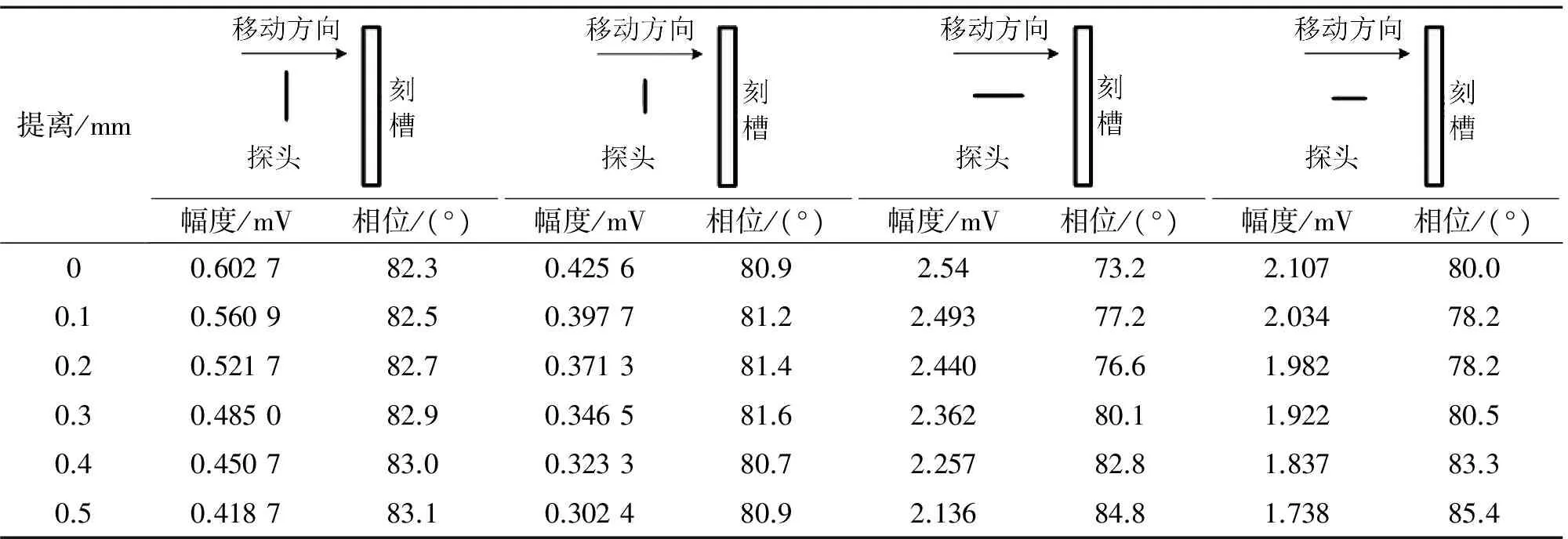

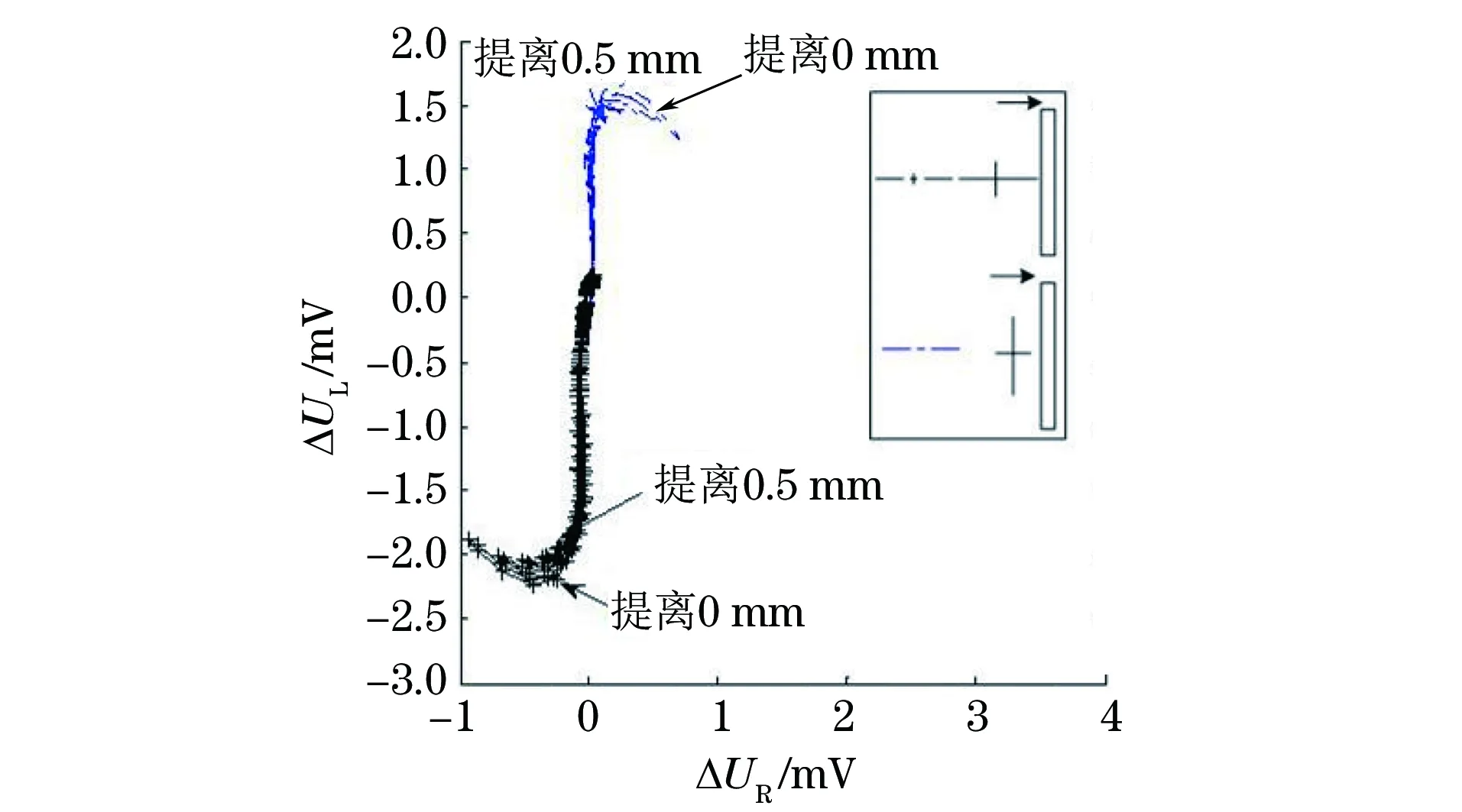

提离值分别为0,0.1,0.2,0.3,0.4,0.5 mm时,线圈1和线圈2平行于刻槽缺陷(线圈法线垂直于刻槽缺陷)检测,得到检测结果如图11所示(ΔUL和ΔUR分别表示电感和电阻变化导致的电压变化量)。图11右上角方框内所示为线圈检测时的俯视图。由于线圈平行于刻槽缺陷,俯视图中不同大小

图11 线圈平行于刻槽缺陷时的检测结果

的线圈是长短不同的线段,箭头表示移动方向,小的矩形方框表示刻槽缺陷。提离值分别为0,0.1,0.2,0.3,0.4,0.5 mm时,线圈1和线圈2垂直于刻槽缺陷(线圈法线平行于刻槽缺陷)检测,得到的检测结果如图12所示。

图12 线圈垂直于刻槽缺陷时的检测结果

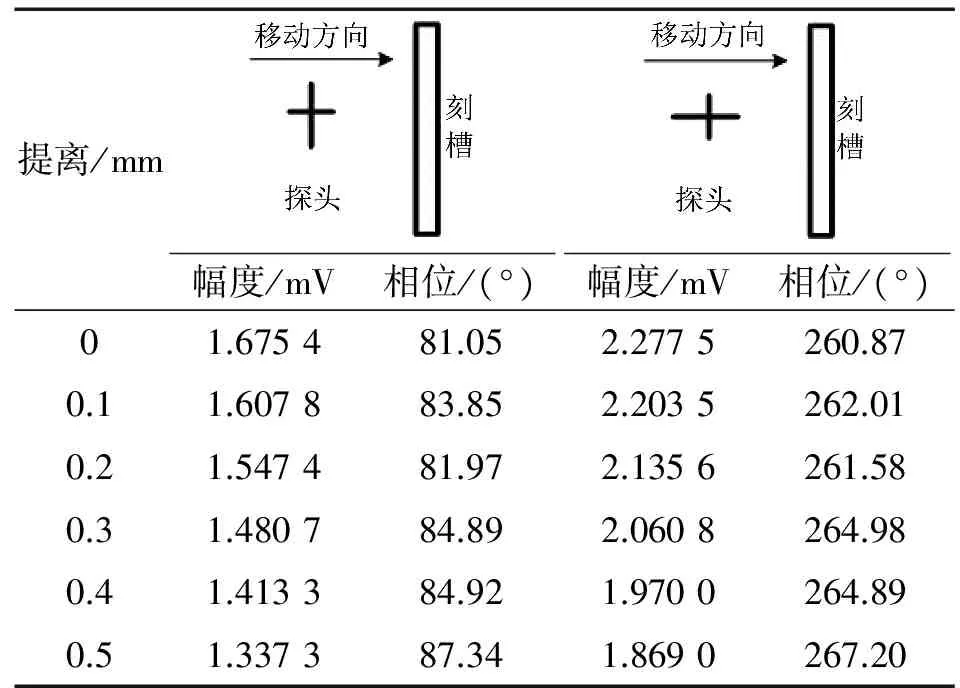

线圈1和线圈2按不同提离值、不同移动方向检测,得到缺陷信号的幅度和相位如表1所示。

表1 不同提离值、不同移动方向检测得到的缺陷信号幅度和相位

从表1的结果可以看出:

(1) 线圈尺寸会影响检测信号幅度。线圈尺寸越大,信号幅度越大,线圈尺寸对信号相位的影响不大。

(2) 提离会影响检测信号幅度。提离值越小,信号幅度越大。

(3) 和线圈平行于刻槽移动得到的结果相比,线圈垂直于刻槽扫查时,得到的信号幅度更大。线圈1和线圈2垂直于刻槽移动得到的信号幅度分别是平行于刻槽移动时的5倍和5.7倍。产生如此大的信号幅度差异,主要是由线圈平行于刻槽时,刻槽引起的涡流畸变较小,线圈垂直于刻槽缺陷时,刻槽引起的涡流畸变较大造成的。从另一方面也说明,该类型的单线圈检测时,最少应当从垂直两个方向进行扫查,否则容易导致缺陷的漏检。

3.2.2 “自发自收,差动输出”工作模式

图13 “十”字形探头检测和单线圈检测的等效示意

“自发自收,差动输出”的工作模式,可以等效为两个单线圈分别激励和接收,得到的信号相减。图13是按照不同检测方式,“十”字形探头检测和单线圈检测的等效示意图。图13是俯视图,图中大小不同的两个线圈投影为两条长短不同的线段。

利用单线圈仿真得到的结果,再进行处理可以得到不同提离值时“十”字形线圈的检测结果如图14所示。

图14 不同提离值时,“十”字形线圈检测的结果

不同移动方式、提离值得到的缺陷信号幅度和相位如表2所示。

表2 不同移动方式、提离值得到的缺陷信号幅度和相位

从“十”字形探头,“自发自收,差动输出”工作模式得到的检测结果可以得到:

(1) 随着提离值的增大,信号幅度减小。

(2) 按照图13所示的检测方式,探头角度相差90°,检测得到的信号相位相差180°(见表2),和探头实际检测结果一致。

3.3 “自发自收,相加输出”工作模式

根据单个线圈仿真的检测效果,线圈平行或者垂直于刻槽缺陷得到的信号相位基本相同,线圈垂直于刻槽缺陷得到的信号幅度比平行于刻槽缺陷的信号幅度大。“自发自收,相加输出”模式的检测结果与文中第1节所述结果不一致。

3.4 工作模式的试验验证

根据以上分析,该探头中的两个线圈应是“自发自收,差动输出”工作模式。如果确实按这种模式工作,当刻槽与两个探头夹角均为45°时,输出信号应当接近于零,不同夹角的检测方式示意如图15所示。笔者研究了探头不同角度移动时得到刻槽缺陷的检测波形(见图16~19)。

图15 刻槽与两个探头不同夹角的检测方式

图16 夹角为22.5°时不同检测方式得到的波形

图17 夹角为45°时不同检测方式得到的波形

图18 夹角为67.5°时不同检测方式得到的波形

图19 夹角为90°时不同检测方式得到的波形

可以看到,在夹角为45°时,探头输出信号很小,和预计的结果吻合。另一方面也说明,该探头检测时应避免探头和缺陷夹角为45°的情况发生,否则易导致缺陷漏检。

4 结语

通过以上分析,该涡流检测探头特有的缺陷信号特征是探头的结构和工作模式决定的。探头由两个法线相互垂直,且都平行于工件表面的两个线圈组成。两个线圈是“自发自收,差动输出”工作模式。

[1] 张玉华,罗飞路,孙慧贤.涡流检测中提离干扰的抑制[J].计量技术,2008(6):23-27.

[2] HOSHIKAWA H,KOYAMA K, KARASAWA H. A new ECT surface probe without lift-off noise and with phase information on flaw depth[J]. Proceedings of AIP Conference,2001,557:969-976.

[3] GIGUERE S, DUBOIS J M S. Pulsed eddy current: Finding corrosion independently of transducer lift-off[J]. American Institute of Physics Conference Series , 2000 , 509 (1) :449-456.

[4] KIM D, UDPAL,UDPA S S. Lift-off invariance transformations for eddy current nondestructive evaluation signals[J].Review of Quantitative Nondestructive Evaluation,2001,21:615-622.

[5] 曾玉华,陈霞,王家建,等. 核电站反应堆压力容器接管安全端焊缝涡流检测[J].无损检测,2014,36(10):41-43.

[6] 李来平,彭明峰,周建平,等. 铝合金熔焊缝表面缺陷阵列涡流检测的仿真和试验[J].无损检测,2017,39(3):51-54.

[7] 金翠娥,周建平,范晨洁. 铝合金熔焊缝的阵列涡流检测工艺[J].无损检测,2017,39(3):47-50.