4种C/E复合材料NOL环试样拉伸试验过程的声发射特性

2018-01-18,,,,,,

,,, , ,,

(航天材料及工艺研究所,北京 100076)

C/E(碳纤维环氧树脂)复合材料是目前应用较为广泛的复合材料之一。其中起增强作用的碳纤维就包含T300、T700、T800、T1000等多种规格,其制造难度随着材料强度和模量的提高而不断增加。多年来,为了打破价格垄断和贸易封锁,我国不断加大碳纤维复合材料制备技术的研发投入,先后攻克了T300、T700、T800碳纤维复合材料的国产化难题,并形成了一定的生产能力。其中,国产T300碳纤维已经成功替代进口碳纤维而广泛应用于军民品的制造中,而T700和T800碳纤维也已开始替代进口材料的应用研究工作。

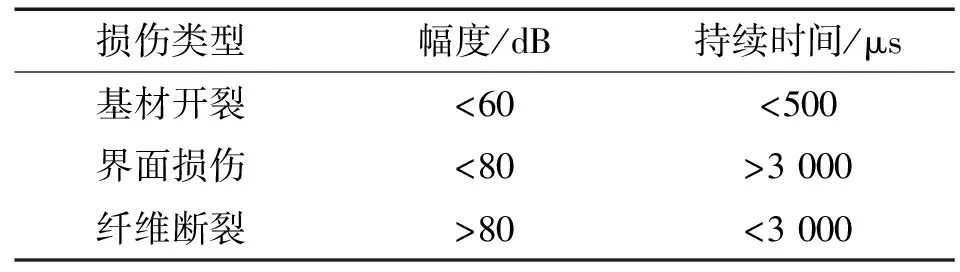

许多学者对C/E复合材料的声发射特性展开过研究[1-2],其中还曾采用幅度和持续时间参数粗略表征了T300 C/E预浸料铺层制造工艺的复合材料损伤类型的声发射特征参数(见表1),在此基础上形成了国内第一个针对复合材料结构件静力试验声发射评价的部级标准[3]。

表 1 T300 C/E复合材料损伤类型的

由于复合材料的声发射特性对增强材料的性能和具体制造工艺十分敏感,缠绕成型的复合材料结构件不能直接套用现有标准和检测工艺。近年来,以CZ-5、CZ-7为代表的新一代运载火箭和大容量通讯卫星在设计制造中开始广泛采用C/E缠绕工艺制造的复合材料压力容器。为了配合型号研制和材料国产化应用研究,开展了以复合材料气瓶、固体发动机壳体等复合材料压力容器为背景的一系列C/E复合材料声发射特性研究[4]。

为了测定单向碳纤维增强材料的力学性能,经常使用的试件有两种类型。一种为单向环形试件,一种为单向薄平板试件。碳纤维增强复合材料压力容器的设计通常采用网格分析的手段,而网格分析不考虑树脂的作用,只重视纤维方向的强度和刚度。环形试件就是在这样的基础上发展起来的,因此环形试件对碳纤维增强复合材料压力容器(以下简称复合容器)的设计具有重要意义。环形试件是由美国海军军械实验室(Naval Ordnance Laboratory)首先使用的,所以常称之为NOL环[5]。在不同材料和工艺状态下,NOL环的拉伸变形过程中采集的声发射特性对实现复合材料容器的声发射完整性评价更具有实际的指导意义。

1 试验过程

1.1 声发射传感器的布置

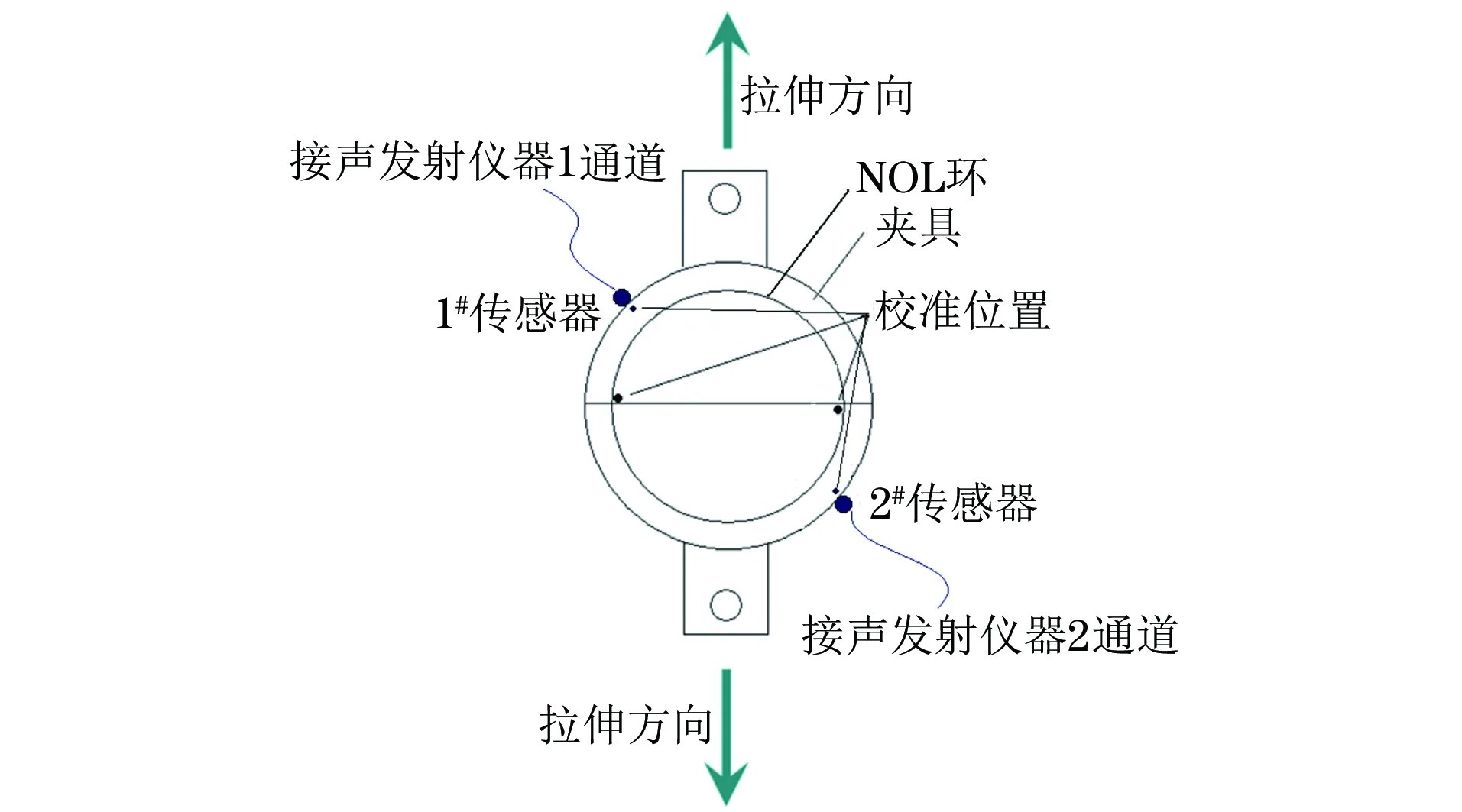

对NOL环形试件的拉伸试验是通过一对半圆形的分离盘实现的,声发射传感器布置示意如图1所示。

试验选用PAC公司的PCI-2声发射检测系统,检测门槛设为40 dB。在NOL环夹具上布置间距约为180 mm的线定位阵列,NOL环与夹具缝隙相交的两个连接部位在定位图上距离1号传感器60 mm和120 mm。

图1 声发射传感器布置示意

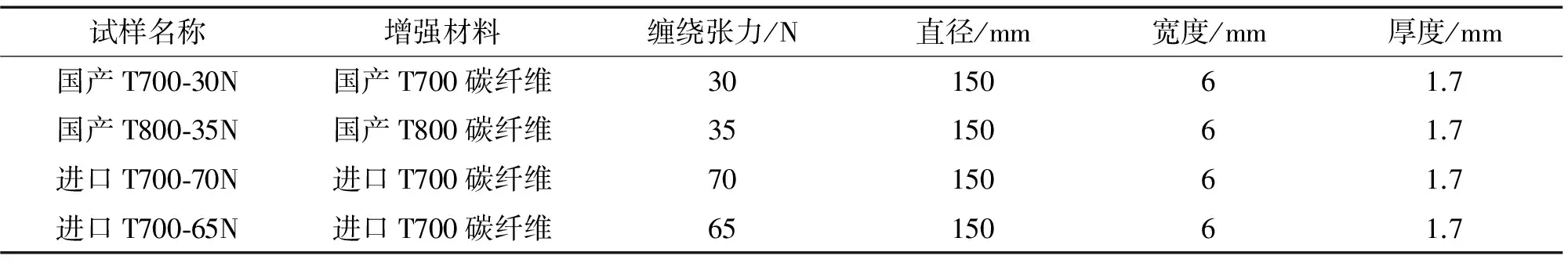

1.2 NOL环试样的规格

C/E复合材料NOL环试样具体的制作方法是:首先将碳纤维环向缠绕为圆筒并固化成型,然后再切割成环。在NOL环试样的制造过程中,纤维缠绕张力是一个很重要的工艺参数。缠绕张力太小,不能使纤维受力均匀,NOL环的强度偏低;缠绕张力太大,则会出现纤维磨损严重的问题,在制造过程中容易出现断丝,而且随着缠绕张力的增加,NOL环的含胶量也会下降。对于不同纤维与树脂的组合,一般都对应着不同的最优缠绕张力。因此在NOL环上研究最优缠绕张力与强度的组合是复合容器制造的关键工艺探索过程。NOL环试样规格如表2所示。

表2 NOL环试样规格

图2 NOL环试样断裂前后的外观

4种C/E复合材料NOL环试样的外观为规则圆形[见图2(a)],断裂时往往伴随出现明显的断裂声响,随即拉伸力迅速下降。断裂后的试样[见图2(b)]形貌多为蓬松状断口,少量为较为整齐的半环断裂。

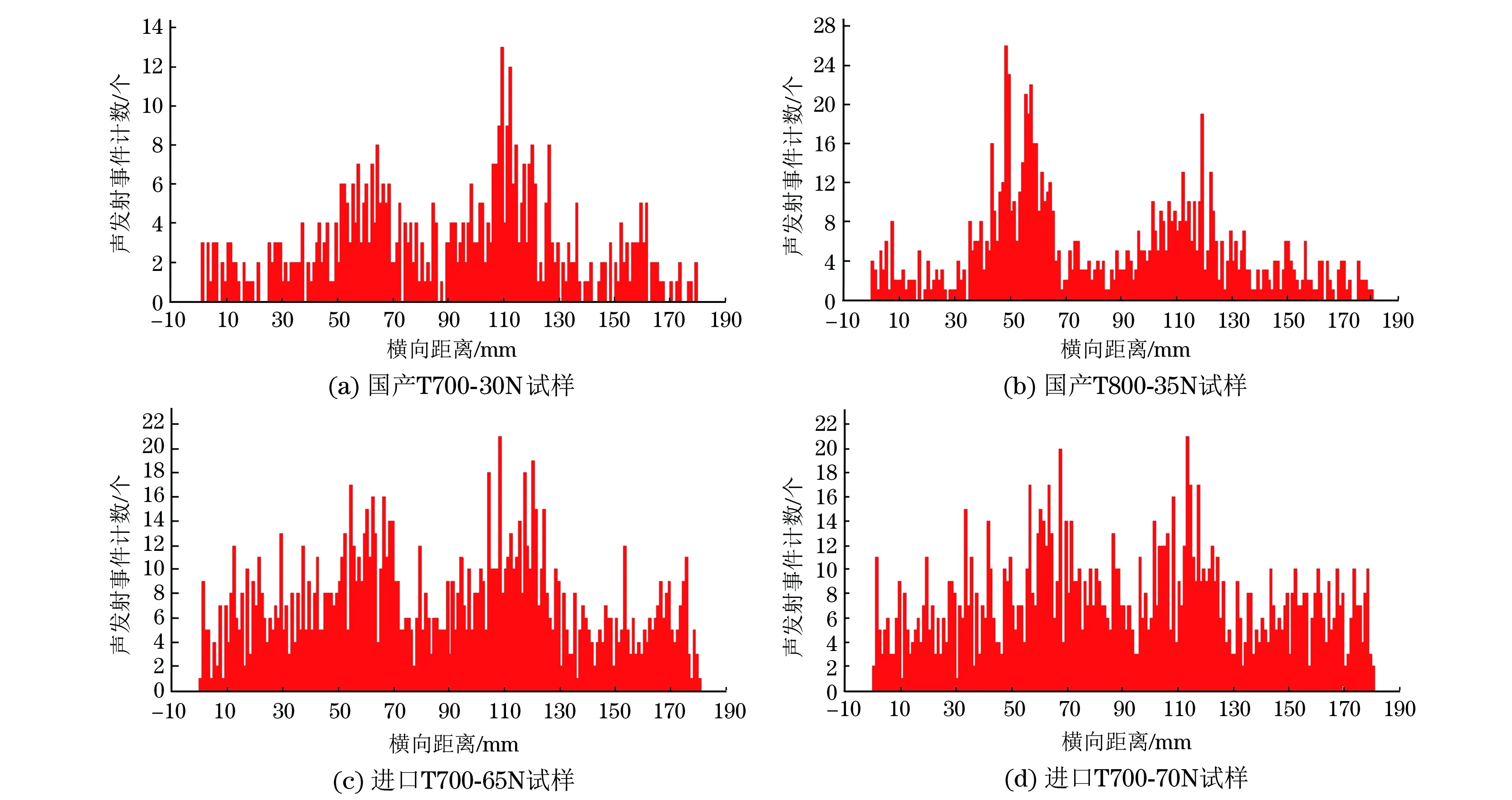

图3 C/E复合材料试样的声发射定位结果

2 声发射特性分析

2.1 材料强度

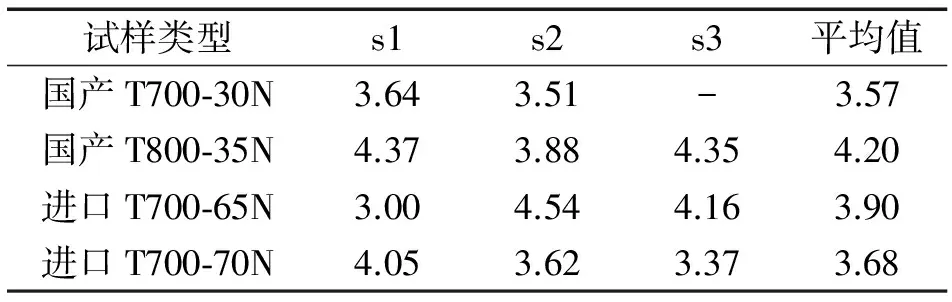

试验过程的拉伸力变化由声发射仪自动记录为电压的变化,该电压与拉伸力成正比,单位为V。表3为声发射仪记录到的4种C/E材料NOL环试样拉伸断裂力(表3中s1,s2,s3为试样名称)。从表3中断裂力的平均值可以看出,国产T800-35N材料的断裂力最高,而国产T700-30N材料的断裂力最低。对比3种T700材料的断裂力可以发现,随着缠绕张力的增加,断裂力呈现为先增加后降低的趋势,缠绕张力为65 N时对应的断裂力最大。同时也证明了在相同检测条件下,不同纤维与树脂的组合材料一般都对应着不同的最优缠绕张力。

表3 4种C/E材料NOL环试样拉伸断裂力 V

2.2 声发射定位

图3为4种C/E复合材料试样的声发射定位结果。从定位结果可以看出,NOL环试样在拉伸至断裂的过程中,声发射事件在整个检测区域上均有分布,且信号十分丰富。由于NOL环夹具设计了环形凹槽来固定NOL环试样,因此在拉伸过程中环形试样的各个部分受力相对均匀,在载荷作用下NOL环的损伤变化也相对均匀,从定位上表现出在整个定位区域都有声发射分布的特点。

从定位图上明显看出,4种C/E复合材料试样均在定位阵列的60 ,120 mm位置附近出现不同程度的定位集中,说明该位置是NOL环试样拉伸断裂过程的主损伤区。通过定位校准可知,该位置正对应NOL环试样夹具的水平缝隙与NOL环试样的交叉点(图1中的校准位置)。在试样拉伸过程中,该缝隙随着拉伸载荷的增加而不断增大,试验采集的最大变形位移量约为5 mm。在这个缝隙处,NOL环试样受力为复杂的三维应力,因此该位置往往是损伤起始区域和最终断裂区域,同时也是整个试样损伤最严重区域,因此声发射会在该位置处产生明显的定位集中。

对最终断裂区域与声发射信号集中区的对应关系进一步分析发现:声发射信号会随机从两个缝隙位置的其中一个缝隙开始出现,并进一步产生集中定位;随后另一个缝隙位置处也会很快开始出现大量声发射信号,并形成新的声发射集中区,且声发射起始集中区不一定能发展成为最终的断裂区域。声发射信号起始集中区是否能发展成为最终的断裂区域,主要与中高载荷下声发射信号产生和集中的位置有关。越到加载后期,声发射信号的集中区域一般也越显著,在多个集中位置里,信号数量最多最集中的位置一定对应最终断裂的源区。

声发射起始区域与最终断裂区域的复杂关系一方面说明了复合材料初始损伤大多与初始应力集中释放有关,而最终断裂的形成主要与应力损伤引起的主裂纹扩展有关;另一方面也说明了未来复合材料结构件声发射检测的复杂性。

2.3 幅度特性

在碳纤维增强复合材料中,通常将幅度不小于80 dB的高幅度信号与纤维损伤声发射机制相关联。高幅度信号的占比直接反映了材料在变形过程中损伤的严重程度。4种C/E复合材料的声发射高幅度信号占比如图4所示。由图4可知,4种C/E复合材料中进口T700-70N材料的高幅度信号的占比最高,达到了3.54% ,而进口T700-65N材料的高幅度信号的占比最少,仅有1.05%。高模量的T800-35N试样的高幅度信号占比排在第3位,与国产T700-30N材料的占比相近。对比两种进口纤维试样的高幅度信号比例,缠绕张力仅提升了不到8%,但高幅度信号比例却急剧上升了约3.37倍。这说明,缠绕张力变化较材料模量变化对高幅度信号占比的影响更为显著。再对比3种T700纤维试样,可以发现随缠绕张力的增加,声发射高幅度信号占比呈现先下降后升高的趋势。这也从侧面又一次证明了在相同检测条件下,对于不同纤维与树脂组合的复合材料一般都对应着不同的最优缠绕张力的说法。对于这3种T700材料,T700-65N试样缠绕张力的NOL环试样的声发射信号表现最优。

2.4 持续时间特性

声发射信号的持续时间主要用来表征C/E复合材料试样界面损伤的声发射机制。对于较长持续时间的声发射信号多与严重的界面损伤有关,超长持续时间的声发射信号则与以界面损伤为主的综合损伤模式有关。在T300 C/E复合材料薄直板拉伸变形断裂过程的声发射特性研究中,一般认为持续时间不小于3 000 μs的信号与试样的界面损伤有关。但在NOL环试样的拉伸变形过程中,由于环状试样整体与工装夹具接触,试样与工装的摩擦在整个拉伸过程中无法避免。考虑到摩擦对信号持续时间的影响,分析认为:持续时间不小于5 000 μs的声发射信号(以下简称长信号)与严重的界面损伤有关;而持续时间不小于10 000 μs的声发射信号(以下简称超长信号)则与以界面损伤为主的综合损伤模式有关。

从长信号和超长信号的占比(见图5)可以看出,两种信号的分布比例从高到低依次为进口T700-70N试样、进口T700-65N试样、国产T700-30N试样、国产T800-35N试样。且超长信号占比与长信号占比具有一致的分布关系,长信号占比越高则相应的超长信号占比也越高。从相对差异程度上看,超长信号占比差异最高达到4.8倍,而长信号占比差异仅为2.2倍,可见超长信号占比差异明显大于长信号占比。这表明超长信号声发射特性更加适合表征缠绕类结构件的界面损伤程度。

从国产碳纤维试样和进口碳纤维试样的对比可以发现,进口碳纤维试样在长信号和超长信号比例上的差异显著小于国产碳纤维试样,且无论国产碳纤维试样的模量如何,其长信号占比和超长信号占比均明显低于进口碳纤维试样。通过微观观察和分析认为,国产碳纤维表面增加了粗糙度,从而大大增强了界面强度,这种微观上的差异是造成国产碳纤维试样界面损伤强度大大减少的主要原因。

从声发射持续时间与缠绕张力的关系分析来看,3种T700材料试样均表现为长信号和超长信号占比随缠绕张力的增加而单调增加的趋势。从试验数据来看,缠绕张力增加2.3倍,长信号比例和超长信号比例分别增加了1.45倍和2.05倍。分析认为,缠绕张力的增加使得NOL环试样中的断丝和纤维束之间的磨损都有所增加,而树脂胶的含量降低,这在一定程度上使得界面变得光滑,从而降低了界面的结合强度。在同样应力水平下,界面损伤的几率大大增加,在一定程度上促进了界面损伤程度的增加。界面损伤程度的增加表现为声发射长信号和超长信号数量的大大增加。从缠绕张力对声发射高幅度信号占比特性和超长信号占比特性的影响程度来看,前者远胜过后者。但这两个声发射特性均对纤维缠绕复合材料张力的选择和成品工艺稳定性的检测具有重要指导意义。

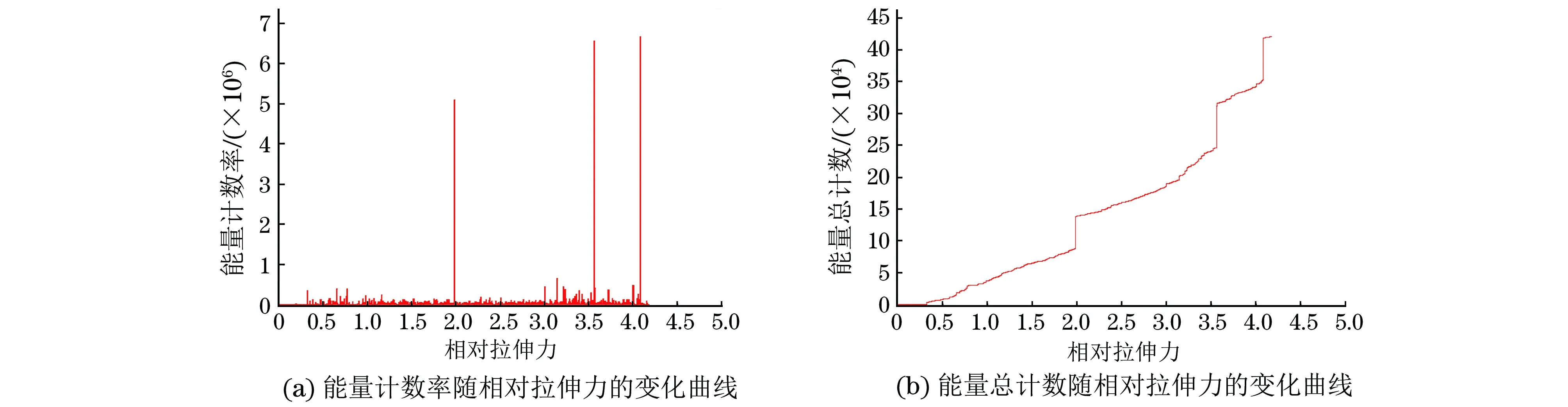

2.5 能量(计数)特性

声发射参数检测技术中的能量参数是指声发射波形包络线下的面积,通常用无量纲的计数表示。能量计数曲线的形貌与走势常用来表征损伤累积程度和损伤阶段,能量计数曲线的剧烈变化预示着严重损伤的发生[6]。

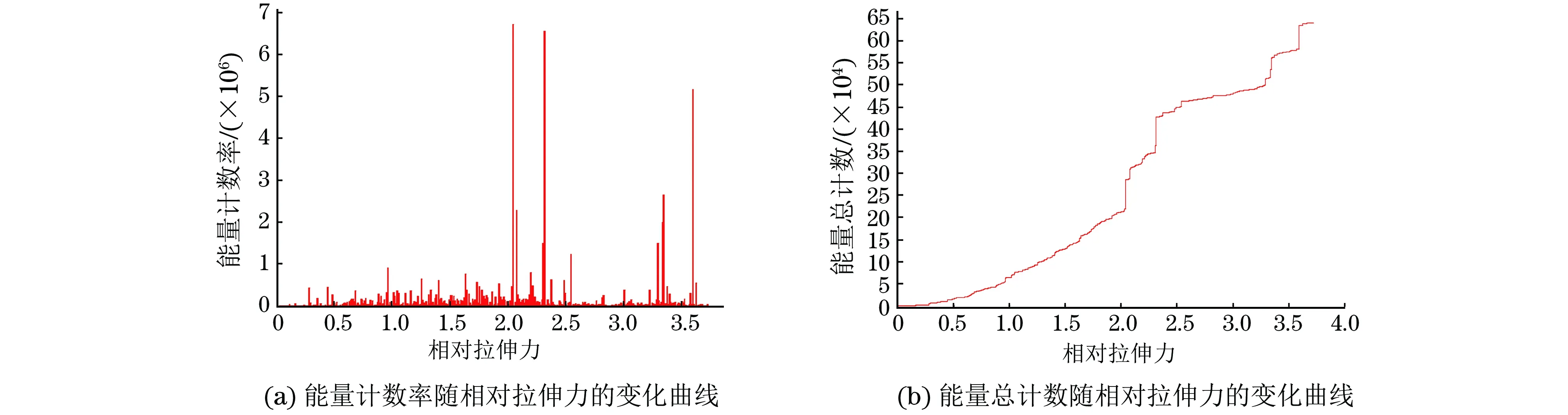

图6~9为4种C/E复合材料试样的声发射能量计数随拉伸力变化的曲线。图中拉伸力为声发射仪记录到的拉伸力电压。

从图6(a),7(a),8(a),9(a)可以看出,各试样一般在加载的中后期间隔性或连续性出现显著高于(5~8倍)其他阶段的高能量计数率事件,这些高能量计数率声发射事件的出现预示着相应载荷下发生了较为严重的损伤。对比图6(b),7(b),8(b),9(b)也可以发现,当高能量计数率事件出现时,对应载荷下的能量累积总计数也会相应出现阶跃式上升。

从国产和进口碳纤维试样能量累积曲线的阶跃形式来看,国产碳纤维试样均在试验后期,即接近断裂前才集中出现阶跃式上升态势直至断裂,而能量累积计数曲线也会对应出现明显区别于之前曲线走势的拐点,从拐点之后曲线斜率开始逐渐增大直至断裂。统计来看,能量累积计数曲线斜率变大的拐点多数对应着50%能量累积总计数。能量累积计数曲线拐点的出现预示着材料进入了临近破坏损伤阶段,这个特征在国产碳纤维试样上表现得十分明显。

图6 国产T700-30N材料典型试样能量变化曲线

图7 国产T800-35N材料典型试样能量变化曲线

图8 进口T700-65N材料典型试样能量变化曲线

图9 进口T700-75N材料典型试样能量变化曲线

相对而言,进口碳纤维试样则在加载中期就开始出现明显的高能量计数率事件,对应着能量计数累积曲线出现显著的阶跃式上升。从能量累积计数曲线的斜率变化来看,从加载中期直至断裂,其损伤过程一直比较平稳,即使到试样破坏也没有出现斜率的急剧上升变化。与国产碳纤维试样相比,进口碳纤维试样的能量总计数曲线在整个试验过程中没有明显拐点,临近破坏损伤的阶段性特征也不显著。

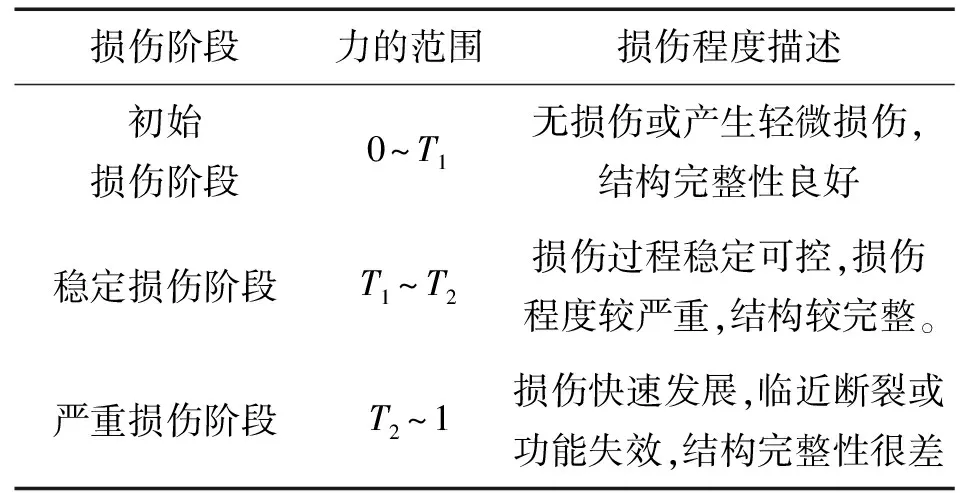

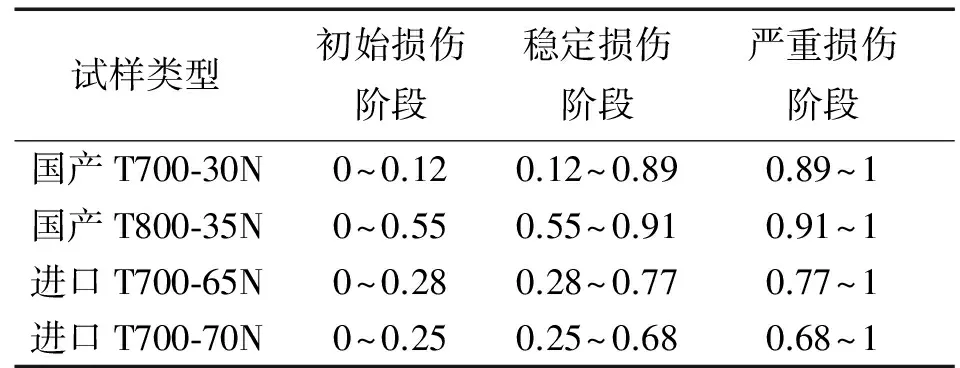

声发射参数分析技术一般可根据能量累积计数特征值所对应的力(T1和T2),将材料损伤破坏过程分为初始(轻微)损伤阶段、稳定损伤阶段和严重损伤阶段(临近破坏阶段)3个阶段(见表4)。其中T1为能量累积计数达到总计数的10%时所对应的力;T2为能量累积计数达到总计数的50%时所对应的力。

为了便于对不同材料之间的断裂力与声发射能量计数进行关联分析和横向比较,减少因材料模量和缠绕工艺不同而造成的断裂力大小不一带来的差异性影响,将各试样按照断裂力进行归一化处理。具体处理方法是:将每个试样的断裂力设定为1,将该试样试验过程中的力按比例处理为小于1的数值。经过归一化处理后的力为相对力。

表 4 材料损伤阶段划分

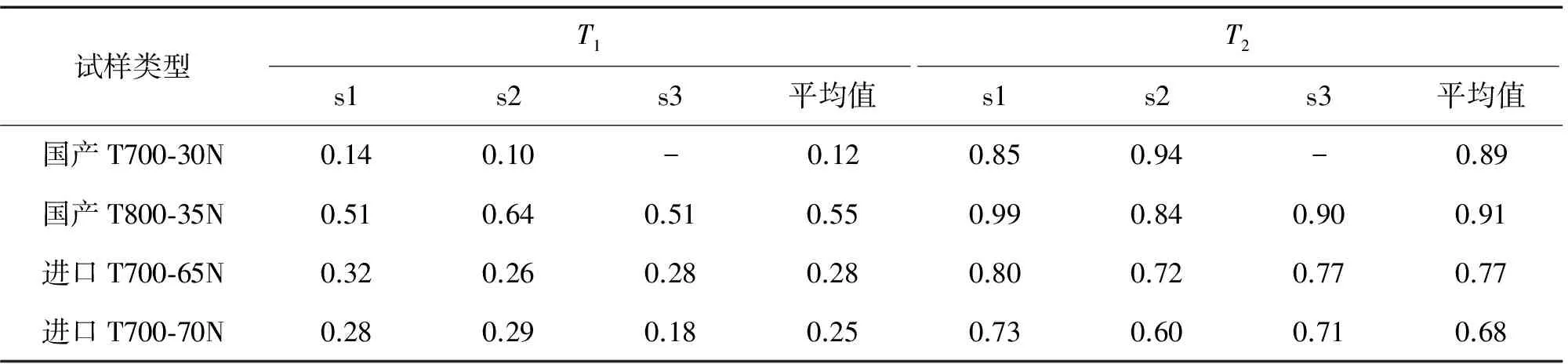

经过归一化处理的4种C/E复合材料的多个试样T1和T2的统计结果见表5,4种C/E复合材料不同损伤阶段的相对断裂力的范围见表6。

表5 4种C/E复合材料多个试样T1和T2的统计结果

试样类型T1T2s1s2s3平均值s1s2s3平均值国产T700⁃30N0.140.10-0.120.850.94-0.89国产T800⁃35N0.510.640.510.550.990.840.900.91进口T700⁃65N0.320.260.280.280.800.720.770.77进口T700⁃70N0.280.290.180.250.730.600.710.68

表6 4种C/E复合材料不同损伤阶段的相对断裂力的范围

从表5和表6均可以看出,不同材料及工艺状态所对应的力的范围各不相同。从T1和T2的变化来看,国产T800-35N材料的变化范围都是4种材料中最大的。分析认为这种显著性差异很可能与T800较T700碳纤维材料的模量大、强度高有直接关系,但材料模量和强度对声发射能量计数的T1和T2的具体影响还需后续试验进行验证。

从3种T700材料的T1和T2的变化来看,随着缠绕张力的上升,T1呈现为先增大后减小的趋势,而T2则呈现为单调减小的趋势。T1的增大意味着材料或结构处于初始损伤阶段的力值区间变大,这十分有益于延长结构或材料的承载寿命;而T2的降低则意味着严重损伤会在较低载荷下就开始发展,这十分不利于材料承载寿命的提高。

3 结语

对C/E复合材料NOL环试样而言,在相同检测条件下,对于不同纤维与树脂的组合一般都对应着不同的最优缠绕张力和材料断裂力,声发射高幅度信号比例分布特性证明了这一观点。另外,缠绕张力和材料模量变化对声发射高幅度信号占比以及声发射长信号和超长信号占比的影响规律各有特点。声发射能量总计数曲线的T1和T2的值可以粗略划分材料的损伤阶段,在充分考虑材料损伤的声发射特点和变化趋势的基础上,合理设计材料工艺、调整最佳T1和T2的组合对复合材料设计和制造工艺具有重要意义。研究认为,在材料的声发射特性试验中,努力得到材料损伤的特点和变化趋势是优化复合材料制造工艺、指导结构强度设计与检测的重要途径。

[1] PATRICK O M. Nondestructive testing handbook[M].[S.l.]:[s.n.], 2001: 271-391.

[2] ASTM E1067-01 Standard practice for acoustic emission examination of fiberglass reinforced plastic resin (FRP) ranks/vessels[S].

[3] QJ 2914-1997 复合材料结构件声发射检测方法[S].

[4] 刘哲军,葛丽,王俊峰.复合材料气瓶声发射检测初步研究[J].宇航材料工艺,2011,41(2):120-123.

[5] 郑传祥.复合材料压力容器[M].北京:化学工业出版社,2006.

[6] 杨明纬,刘哲军,马云中.声发射检测[M].北京:机械工业出版社,2005.