系列综框专用件标准化设计与模型库开发

2018-01-18

(西京学院机械工程学院,西安 710123)

综框是重要的纺织机械专用基础件。随着织造工艺的不断发展,新型织机对于综框的性能提出了更高要求。从发展历程来看,综框的技术进步主要表现在材质的变化,如木质、铁质、铝合金及复合材料综框[1]。虽然综框材质在不断改进,但其基本的框架式结构却一直未发生大的改变,即综框在结构形式上具有高度的相似性。以往针对综框的研究主要集中在工作性能方面,如综框的运动特性、应力、形变分布以及动力学响应等,而在综框的数字化模型开发方面则涉及很少,没有充分发挥综框在结构相似方面的设计优势,不利于提高综框的研发效率和产品适应性。本文将参数化CAD建模和零件库技术应用于综框专用件设计,在系统级层面实现了综框组件的模型库开发,为综框产品的标准化、参数化和系列化设计提供了重要参考。

1 综框结构

受到织造工艺限制,综框的结构均采用平面框架形式,其区别主要在于幅宽的不同,这一般是由织机机型来决定。无论哪种类型的综框,主要结构都由横梁、侧挡、穿综杆、导板及综丝等构成[2],如图1所示,一般的综框结构都呈对称分布,上下横梁与左右侧挡形成主体结构,导板装配于横梁之上,穿综杆与侧挡、横梁相连,综丝安装于穿综杆之上。织机运行时,综框作上下往复运动,通过综丝拉动纱线形成梭口,在此基础上完成引纬、打纬、送经及卷取运动。

图1 综框结构简图

2 基本思路

机械产品的模型库开发与CAD技术的发展密不可分。当前的一些主流三维CAD设计软件具有强大的建模和二次开发功能,如CREO、Solidworks、UG、CATIA、CAXA等[3],在产品模型的参数化设计、系列化设计和零件库开发方面取得了巨大成功,并且在实际工程设计中得到了广泛应用。

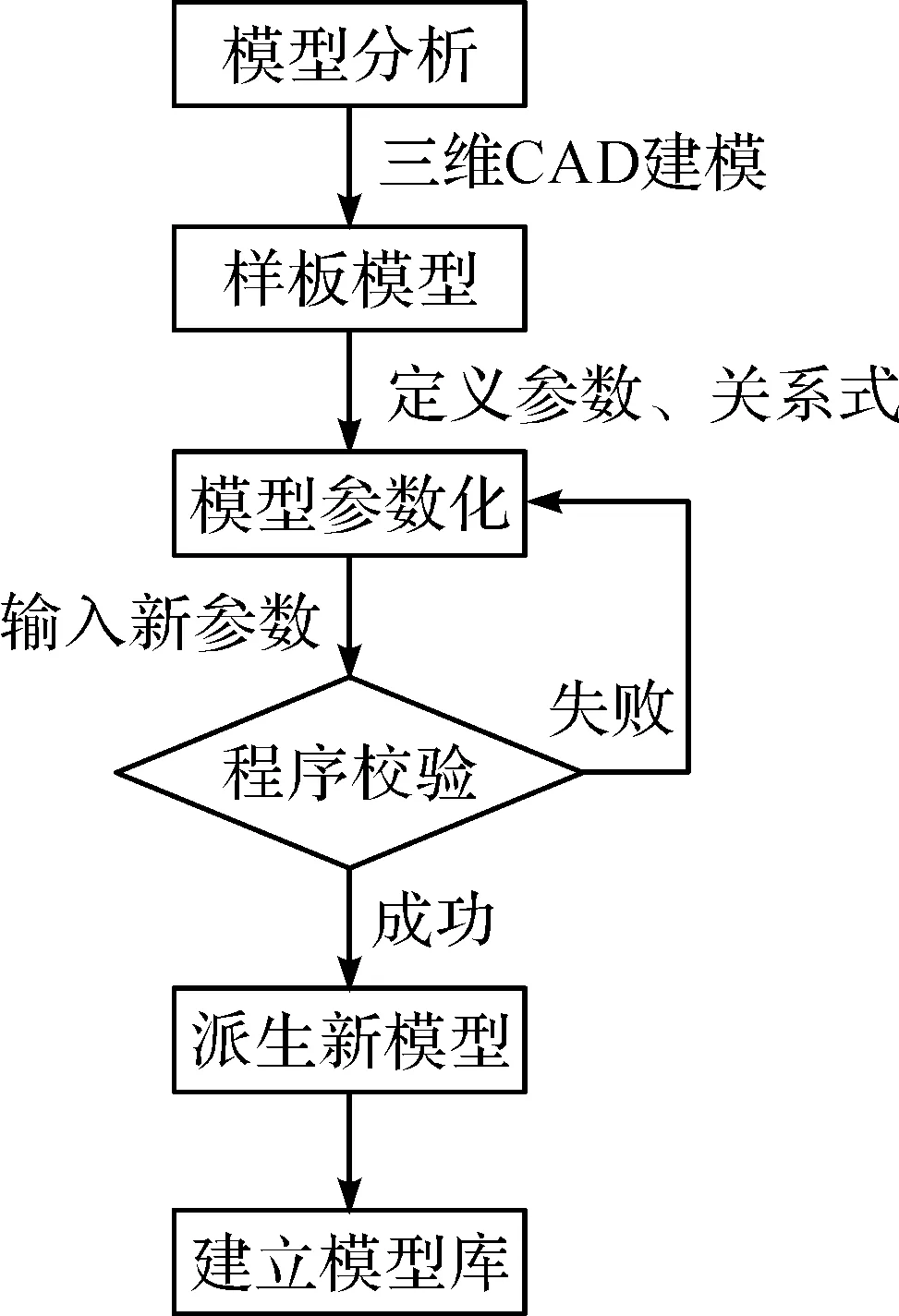

相对于传统设计模式,通过零件库技术能够大大提高产品模型的设计效率与适应性[4]。如图2所示的标准件模型库开发流程,首先要对模型进行结构分析,确定零件建模特征及父子关系,然后利用三维CAD平台进行特征建模,创建一个样板模型,接着定义模型的设计参数、关系式等,实现样板模型的参数化驱动与重建[4]。在此基础上,用户根据需求输入相关参数,并通过参数化建模程序校验参数的合理性,若校验失败,需对参数化模型进行重新编辑与修改;若校验成功,则会派生出新的CAD模型,最后形成数字化产品模型库。

图2 模型库开发流程

3 开发实例

3.1 综框标准

以铝合金综框为研究对象,根据标准FZ/T 94009—2007,组成综框的各零部件均具有相应的标准化参数。如表1所示横梁标准参数,横梁长度L与织机幅宽相关,实际当中可根据不同机型或用户要求来确定具体尺寸;横梁高度h包括9组可选参数,覆盖尺寸区间为48~120 mm;相比之下,横梁厚度t的选择范围较小,只有2组设计参数供选用。

表1 横梁标准参数

综框为组件结构,横梁、导板、侧挡及穿综杆的结构尺寸之间均存在相应的匹配关系,如表2所示导板设计参数,由于导板装配在横梁之上,故要求其厚度必须大于横梁厚度,对比可知,导板的厚度尺寸区间为11.8~23.8 mm,大于表1中的横梁厚度尺寸,符合装配设计要求。

表2 导板标准参数

3.2 参数化实现

不同于单一零部件的参数化设计,综框组件要综合考虑横梁、导板、侧挡及穿综杆之间的装配关系,首先需通过大量的分析与计算来确定一组合理的设计参数,对横梁、导板、侧挡及穿综杆分别进行参数化设计[2],然后按照装配关系对各组成零部件的设计参数和驱动关系式进行关联,在此基础上才能实现综框组件的参数化,这在很大程度上增加了综框产品模型库开发的难度及复杂性。

以导板的参数化设计为例,根据纺织行业国家标准FZ/T—94009,在CREO3.0平台上设计导板三维CAD模型,如图3所示,将导板结构尺寸用系统给定的参数替代,主要包括d0—导板厚度、d1—导板宽度、d2—导板高度、d6—导板槽宽、d7—导板槽深。根据导板与横梁之间的装配关系确定主动参数和从动参数,考虑到参数化模型的可控性,要求选择的设计参数必须和其他尺寸、几何约束之间能够形成一个完整的封闭环[5-6]。

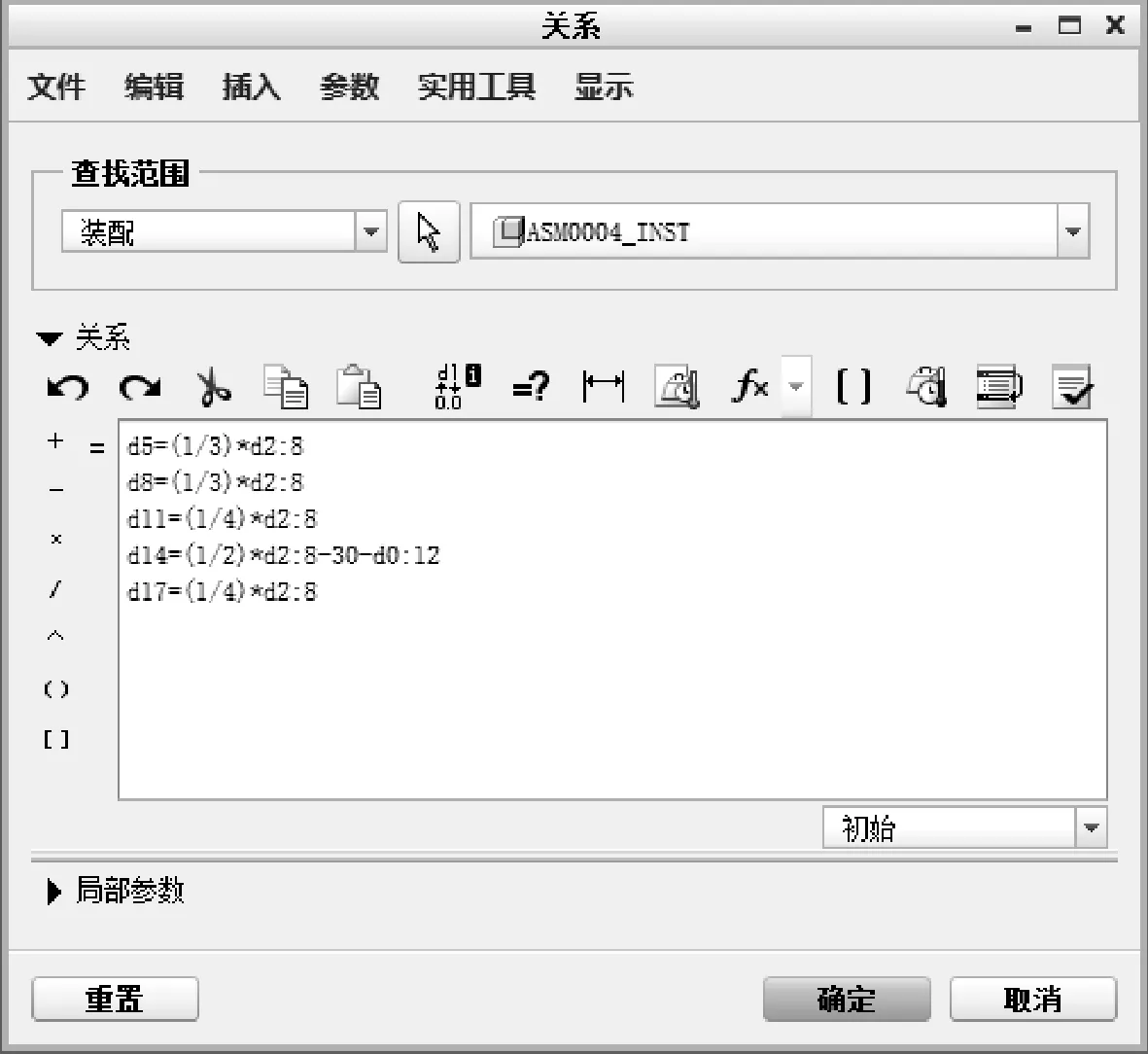

通过公用参数和驱动关系式对各零部件进行关联,在此基础上实现导板三维模型的参数化设计。由综框结构可知,导板安装于横梁之上,故导板槽宽d6应与横梁厚度相同,则公用参数为导板槽宽d6,所以在对横梁进行参数化建模时,只需用d6代表其厚度尺寸即可。另外,导板在横梁上的装配位置也会随综框幅宽发生变化,因此还要针对导板的装配设计一个参数化驱动关系式,在工具选项卡下选择“关系”命令定义该关系式,如图4所示,其中,d5、d8分别为两个上导板到侧挡内侧的距离,为横梁长度的三分之一;d11、d14、d17分别为3个下导板到侧挡内侧的距离。

图3 导板CAD模型

图4 导板驱动关系式

在工具选项卡下选择“族表”命令,通过“添加/删除列”按钮添加“族项目”[7],如图5所示,将导板结构参数d0、d1、d2、d6、d7逐一添加至族表。根据需要对表2中的导板标准参数值进行排列组合,一共包括18组数据,并将其输入至族表完成导板参数定义,形成基于“族表”结构的导板模型库,如图6所示,每一个参数对应有相应的标准值,用户可根据实际需要选择相应的导板设计实例,从“族表”中检索和调用不同的导板参数化模型。

图5 定义导板参数

图6 导板族表设计与模型检索

按照导板参数化建模思路,分别对横梁、侧挡及穿综杆模型进行参数化和族表设计,并实现各零部件之间的关联,对此不予熬述。在此基础上,选择一组基于参数化的CAD模型进行装配设计,形成如图7所示的参数化综框样板模型,为综框组件的族表库设计和系列化实现奠定基础。

图7 综框样板模型

3.3 模型检索与调用

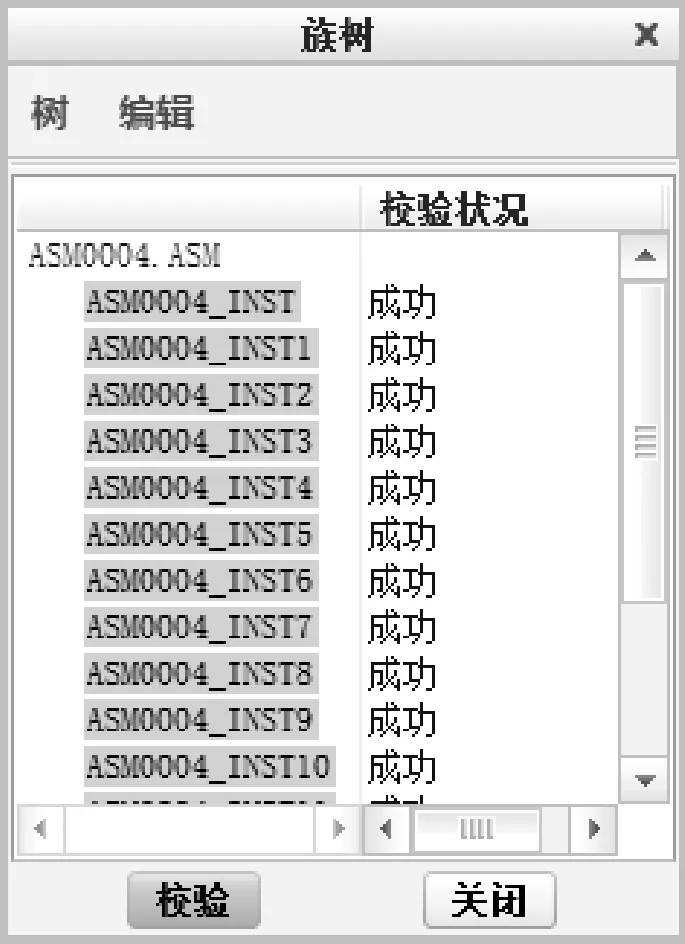

以各零部件的标准化参数为基础[8],建立基于参数化和“族表”模式的综框组件模型库,如图8所示。为保证该模型库能够正确运行,对族表中的综框组件模型派生过程进行校验,如图9所示,各系列综框的派生模型全部能够成功重建,说明该模型库运行过程合理可行,具有较强的实用性。

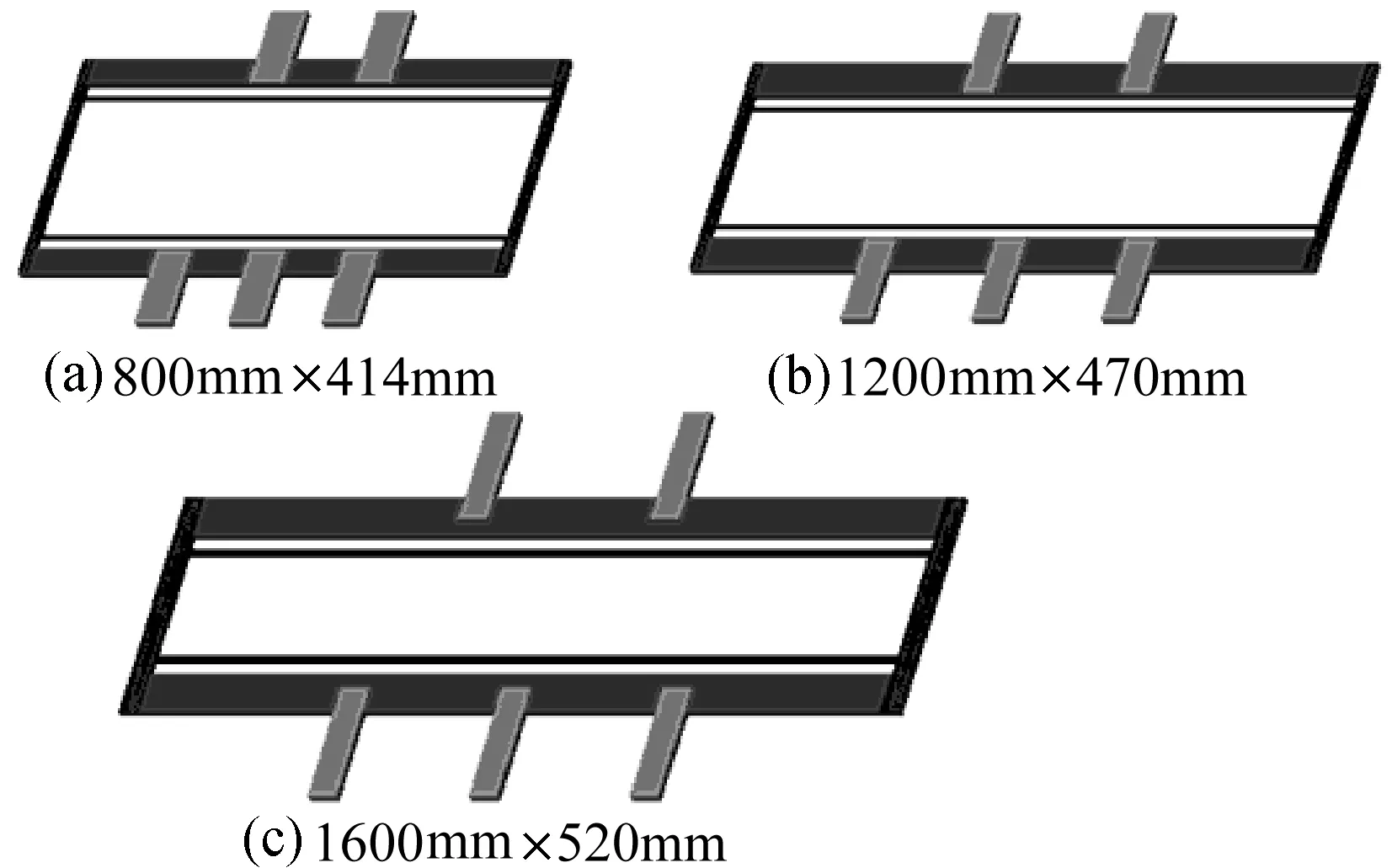

实际使用过程中,用户只需根据型号或设计参数对综框模型库进行检索,如图10所示,在检索对话框中选择一组参数或一个系列[9],CREO系统便会调用内部参数派生出相应的综框模型,如图11所示,为从模型库中调用的三种不同规格的综框派生模型。通过综框标准件模型库,用户不需要再对综框进行重新建模和装配设计,有效提高了综框产品的建模效率和设计灵活性,为实现综框产品的系列化、标准化设计与生产奠定了重要基础。

图8 综框组件族表

图9 派生模型校验

图10 检索和调用综框模型

图11 综框派生模型

4 结 语

随着三维CAD建模技术的快速发展,传统的产品设计模式已逐渐被淘汰,特别是现代计算机辅助设计技术的日益成熟,为产品的数字化开发提供了有力支持。通过综框组件的参数化建模与模型库开发,实现了综框产品的系列化、标准化设计,为综框的产品改型和定制化设计提供了一个重要平台,有利于综框生产企业提高研发效率、降低产品成本。

[1] 邱海飞.综框的技术进展及研究方向[J].棉纺织技术,2016,44(5)::80-84.

[2] 邱海飞,王益轩,刘欣.综框模态频率优化设计[J].机械设计,2012,29(5):35-38.

[3] 詹友刚.CREO3.0机械设计教程[M].北京:机械工业出版社,2014.

[4] 郭爱荣.基于CREO2.0的渐开线圆柱齿轮参数化设计[J].电子测试,2016(13):44-45.

[5] 马凡营,姜洪奎,宋现春,等.基于CREO导轨副参数化驱动建模方法研究[J].机械工程与自动化,2016(6):58-60.

[6] 丁淑辉.Creo Parametric 3.0基础设计与实践[M].北京:清华大学出版社,2015.

[7] 邱海飞.CREO环境下的滚动轴承系列化实现[J].机械传动,2015(10):90-92.

[8] 宫洪磊,郭玉亮,李颖,等.基于Creo的铝合金车体参数化设计系统[J].制造业自动化,2017(1):116-118.

[9] 赵慧,吴爽,吴向阳.Creo2.0二次开发技术在空气压缩机三维参数化设计中的应用[J].科技创新导报,2016(26):52-53.