基于典型工况试验的装载机循环工况构建

2018-01-18徐礼超刘永臣赵艳青

常 绿,徐礼超,吕 猛,刘永臣,赵艳青

(1. 淮阴工学院 江苏省交通运输与安全保障重点建设实验室,淮安 223003;2. 南京航空航天大学能源与动力学院,南京 210016;3. 淮阴工学院交通工程学院,淮安 223003)

0 引 言

截至2015年,中国工程机械达到690.8万辆,其中装载机174.4万辆[1]。装载机不仅能对散装物料进行铲装和搬运作业,也能进行轻度的铲掘工作,更换装载机的工作装置,还可进行起重、装卸木料作业。装载机用途非常广泛,是重要的工程机械机种之一。装载机具有工作环境恶劣、负载变化频繁且剧烈的特点,这导致装载机燃油消耗量大、排放质量差[2-3]。随着装载机的市场保有量不断增加,装载机生产厂家及其用户越来越关注装载机的燃油经济性[4-9]。

装载机动力传动系统的设计借鉴了汽车动力传动系统的设计理念。汽车动力传动系统参数能显著影响汽车的动力性和燃油经济性,循环工况可以虚拟试验发动机污染物排放和燃油消耗量情况,进而考察汽车动力传动系统的参数设计是否合理。目前,还没有类似于汽车循环工况一样的装载机循环工况,因而传统的装载机设计也无法基于循环工况预测其动力性和燃油经济性。针对这一情况,本文分析装载机发动机功率分流情况,构建了装载机循环工况,由装载机典型工况液压系统载荷时间历程、铲斗工作阻力时间历程、工作速度时间历程共同构成。以ZL50装载机为例,构建了测试装载机典型工况液压系统载荷、铲斗工作阻力、工作速度的试验方案,分析和处理试验数据,获得了装载机循环工况。利用获取的循环工况虚拟试验ZL50装载机的燃油经济性,并与实车试验结果对比,验证了装载机循环工况的正确性。利用装载机的循环工况,在装载机设计阶段,可以虚拟试验装载机的动力性和燃油经济性,为装载机动力传动系统匹配、经济性能优化提供参考。装载机循环工况的构建具有重要的工程意义。

1 试验方案

装载机的作业对象主要包括原生土、大石方、松散土、小石方和半湿土5种物料[10]。本文以ZL50装载机为试验对象,取原生土40斗、大石方25斗、松散土17斗、小石方10斗、半湿土8斗[11-14],合计100斗进行试验。根据研究内容需要,经过多方案研究比较以及实际安装传感器的可能性,确定试验方案[10-12,15]如图 1a所示。选则各液压泵出口处为压力测试点,图1b所示出变速泵出口油压、后传动轴扭矩试验图片。选用武汉航天星 6220型数据采集仪,可同时采集16个通道的模拟信号;选用成都小松公司的F6206-AB-T6传感器,可同时测量液压系统压力、流量和温度3个参数[10];选用TT10K旋转轴转矩遥测系统测试传动轴转速和转矩。

图1 试验方案及试验过程图片Fig.1 Figures of experimental scheme and procedure

考虑到试验中需同步测取的参数较多,且测试时间较长,现场工作条件恶劣,采用“有线测试”与“近程遥测”相结合的数据采集方案。“有线测试”采集压力信号。“近程遥测”采集转矩和转速信号,信号发射后,利用信号采集系统记录并采集,采集时遵循信号采样定理[15-16],所有采样信号经放大、整形、滤波,经A/D转换卡将模拟信号转换为数字信号,再把数字信号传到计算机,由nsoft软件处理和分析数据。

同时测试试验过程中装载机的油耗情况,试验方法如文献[15],改装原供油系油路,将油耗传感器串接在油箱低压供油回路中,安装时注意油耗传感器上标出的油路方向与供油系统柴油流向一致。注意油耗传感器接头处的密封,防止泄漏。各管接头处连接好后,将管路内及传感器内残留的空气排尽。将传感器信号电缆的一端与油耗传感器的对应插座相连接,另一端与主机的油耗插座相连接。安装、连接完毕后,起动发动机并中速运转数分钟,观察发动机工作是否正常,然后停熄发动机,准备试验。

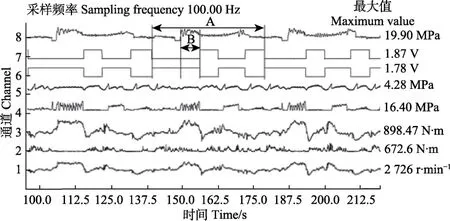

2 试验数据处理

装载机铲装物料时,一般都要经历空载前进接近物料堆、铲掘、重载倒退、重载前进及卸料、空载倒退等5个作业阶段,称为 1个作业循环。按原生土、大石方、松散土、小石方、半湿土的顺序进行试验[14,17],记录每个工作循环测试的前、后传动轴的转矩,前传动轴的转速,液压泵的压力等参数。图2示出了装载机连续3个工作循环测试参数信号,A段为其中的 1个工作循环。由通道 6、7、8导出的测试信号可判断出各工作循环的铲掘作业段,图中B段为1个工作循环中的铲掘作业段。在前进挡位中,工作泵压力急剧上升段,此阶段装载机负荷最大。

图2 装载机载荷测试信号Fig.2 Test signal of loader in load

2.1 试验数据去异值

测试系统采集信号过程中,受外界因素干扰会出现一些异值信号[18-19],为更好地反映信号的内在变化规律,须采取一定方法识别并剔除这些异值信号。基于小波变换在处理非平稳信号中突变信息的独特优势以及小波变换细节系数可有效识别信号中的异值点[20-22],采用小波系数分形维数去除异值点的方法对分段合并后的同名作业段信号进行预处理。利用分形维数结果确定异值点位置,选择分形维数阈值二值化算法重新计算小波细节系数,最后再与未处理的近似系数重构有效信号[23]。

2.2 试验数据平稳性检验

以铲装 40斗原生土为例,根据文献[10]介绍的方法检验测试数据的平稳性。表 1列出装载机铲掘原生土时工作泵消耗转矩信号平稳性检验的过程和结果。查轮次分布表知,在子样组数N=10,显著水平α=0.05时,轮次数应在(3,8)区间。由检查结果知,各作业段轮次数分别为:空载前进段 r1=7,铲掘段 r2=6,重载后退段r3=7,重载前进及卸料段r4=5,空载后退段r5=7。各作业段轮次数均在(3,8)区间内,试验测试信号是平稳的。

表1 铲掘原生土时工作泵消耗发动机转矩轮次统计Table 1 Engine torque consumed by working pump and runs statistics when loader shoveling primary soil

3 装载机循环工况的编制

装载机发动机发出的功率经分动箱分流后,一部分驱动工作油泵、转向油泵和变速泵工作,试验数据处理后,可获取典型液压系统消耗的转矩时间历程。

3.1 装载机典型工况液压系统载荷时间历程的制取

按文献[10]介绍的方法,制取如图 3a所示的典型工况下工作泵消耗发动机转矩时间历程图。

同理可分别获取典型工况下变速泵与转向泵消耗转矩时间历程,这样可获取 3种液压泵消耗的总转矩,制取出如图3b所示的典型工况下装载机液压系统载荷时间历程[10,24]。

(3)在Unity引擎环境的菜单Edit的下拉菜单Preferences中,对External Tools项进行设置,使其中JDK和SDK分别指向步骤(1)和(2)中安装的路径。

3.2 典型行驶工况的获取

根据式(1)可求装载机工作速度:

式中n为试验测试得到的前传动轴转速,r/min;vt为装载机工作速度,km/h;R为装载机轮胎半径,m;il为传动轴以后传动系统总传动比。

ZL50装载机驱动桥主传动比[25]i1=4.484,轮边减速器传动比i2=5.08,il为两者的乘积,il=22.78,轮胎动力半径R=0.75 m,图 1中通道 5为前传动轴转速,利用vib.sys与ncode软件,按前述同样的方法,对通道5测试信号经过试验数据分段、合并、消除异常峰值、平稳性检验后,对测试信号进行加权处理,可获得前传动轴转速。根据式(1)可求装载机典型工况工作速度时间历程[26-27],如图4a所示。根据图3a中工作泵压力变化情况,以及图 2中的档位信号变化情况,可以判断出图中Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ共 5个时间段分别为空载前进、铲掘、重载后退、重载前进及卸料、空载后退5个作业时段。

3.3 铲斗工作阻力获取

图1中通道6~7为测得的装载机前、后传动轴转矩值,按前述同样的方法,对通道6至7的测试信号进行处理,可分别获得前、后传动轴载荷时间历程,把前、后传动轴载荷时间历程相加,可获得装载机传动系统载荷时间历程[28-29],如图4b所示。

图3 装载机液压系统消耗转矩Fig.3 Torque consumption of loader hydraulic system

装载机在工作过程中,需要克服铲斗工作阻力、滚动阻力、坡道阻力、空气阻力、加速阻力[30],用式(2)表示:

式中Ft为驱动力,FR为铲斗工作阻力,Fi为坡道阻力,Fj为加速阻力,Fw为空气阻力,Ff为坡道阻力。

图4 典型工况下装载机传动系统载荷试验Fig.4 Load test of the loader drive system under typical working condition

铲斗工作阻力只有在铲掘Ⅱ时段存在,其他时段铲斗工作阻力为0。由图4b知,铲掘Ⅱ时段,铲斗工作阻力快速增加,因而消耗的转矩也快速增加。铲掘Ⅱ时段增加的转矩即为铲斗工作阻力消耗的转矩。图4b中传动轴转矩差值经换算可获得驱动力tF,即:

根据式(3)可得铲斗工作阻力[14],如图4c所示。

3.4 装载机循环工况

汽车的循环工况由汽车的速度—时间曲线构成,根据汽车的循环工况,基于ADVISOR仿真软件,可以获取汽车行驶过程中所受阻力情况,进而仿真计算其动力性和燃油经济性。不同于汽车,装载机发动机发出的功率经分动箱分流后,一部分经过变矩器、变速箱、前后驱动桥和轮边减速,用以克服铲斗工作阻力、滚动阻力、坡道阻力、空气阻力、加速阻力,驱动装载机行走[14]。根据汽车的速度循环工况,可以确定汽车的滚动阻力、坡道阻力、空气阻力、加速阻力,进而预测汽车燃油消耗量、污染物排放量等。同理,应用装载机典型工况工作速度时间历程,也可以确定滚动阻力、坡道阻力、空气阻力、加速阻力。

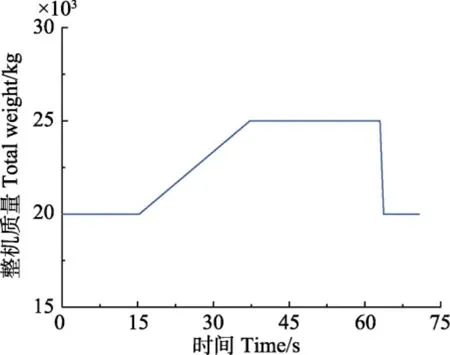

用汽车的循环工况仿真计算汽车动力性、燃油经济性时,汽车的整机质量是不变的。但装载机在 1个工作循环中,有空载前进、铲掘、重载后退、重载前进及卸料、空载后退5个作业时段,因而整机质量是变化的[29]。图5示出ZL50装载机整机质量在1个工作循环中变化曲线。

图5 装载机典型工况整机质量时间历程Fig.5 Time course of total weight under typical working condition

装载机的循环工况必须反应发动机的功率分流情况。装载机发动机发出的功率,分为 2部分,一部分经过传动系统,用以克服滚动阻力、坡道阻力、空气阻力、加速阻力,驱动装载机行走。类似于汽车的循环工况,装载机的循环工况也必须包含装载机工作速度时间历程。不同于汽车,装载机发动机经过传动系统消耗的功率,还有一部分用以克服铲斗工作阻力,因而装载机的循环工况还必须包含铲斗工作阻力时间历程。装载机发动机发出的功率,还有一部分用于驱动液压系统工作泵,因而装载机的循环工况还必须包含液压系统消耗发动机转矩时间历程。所以,典型工况下装载机工作速度时间历程、铲斗工作阻力时间历程、液压系统消耗发动机转矩时间历程即构成了装载机的循环工况,如图6所示。

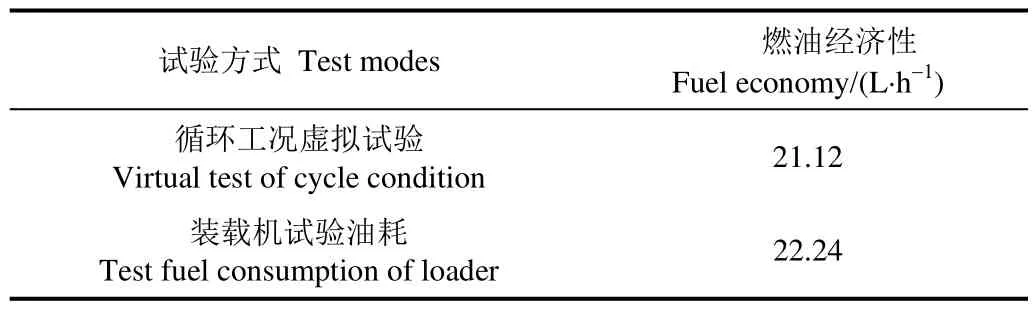

基于装载机虚拟仿真软件[30],把本文建立的装载机的循环工况加载到虚拟仿真软件,以ZL50装载机为例,燃油经济性虚拟试验值如表2所示。

图6 装载机典型工况下的循环工况Fig.6 Driving cycle of loader under typical working condition

装载机在铲掘物料过程中,油耗传感器记录了试验过程中柴油消耗情况,按下列公式计算燃油经济性

式中B为装载机燃油经济性,L/h;Qt为t时间内发动机消耗的柴油,经校正到标准状态下的体积,L;t为装载机工作时间,h。由于试验环境的差异,柴油的粘度、密度存在一定的差异,应将柴油消耗量的测定值校正到标准状态下的数值。本次试验t=7.8 h,Qt=173.50 L,计算装载机试验油耗如表2所示。

表2 装载机燃油经济性试验Table 2 Fuel economy test of the loader

比较表 2试验情况,实车试验和虚拟试验结果相差5.0%,本文构建的循环工况可行。

4 结 论

1)装载机循环工况应由装载机典型工况液压系统载荷时间历程、铲斗工作阻力时间历程、工作速度时间历程构成。

2)应用本文构建的装载机循环工况,虚拟试验ZL50装载机燃油经济性,与实车试验结果的一致性较好(误差为5.0%),说明本文构建的循环工况是可以信任的。

基于装载机虚拟仿真软件,应用装载机循环工况,可虚拟试验装载机的燃油经济性,为装载机动力传动系统优化匹配、经济性能优化提供参考,也可为新机型的开发和评估提供技术参考。构建装载机循环工况具有重要的工程意义。

[1] 中国人民共和国环境保护部. 中国机动车环境管理年报[Z]. 2017,40-41.

[2] 石荣玲,赵继云,孙辉,等. 液压混合动力轮式装载机节能影响因素分析与优化[J]. 农业机械学报,2011,42(3):31-35.Shi Rongling,Zhao Jiyun,Sun Hui,et al. Energy-saving potential and influencing factors for hydraulic hybrit wheel loader[J]. Transactions of the Chinese Society for Agriculture Machinery, 2011, 42(3): 31-35. (in Chinese with English abstract)

[3] 闫旭冬,杨敬,权龙. 装载机工作过程联合仿真与试验[J].农业工程学报,2015,31(16):102-109.Yan Xudong, Yang Jing, Quan Long. Co-simulation and experiment of wheel loader during operation process[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2015, 31(16): 102-109. (in Chinese with English abstract)

[4] 李天宇,赵丁选,康怀亮,等. 并联式混合动力装载机的参数匹配[J]. 吉林大学学报:工学版,2013,43(7):916-921.Li Tianyu, Zhao Dingxuan, Kang Huailiang, et al. Parameter matching of parallel hybrid power loaders[J]. Journal of Jilin University: Engineering and Technology Edition, 2013, 43(7):916-921. (in Chinese with English abstract)

[5] Lin Tianliang, Wang Qingfeng, Hu Baozan. Development of hybrid powered hydraulic construction machinery[J].Automation in Construction, 2010, 19(1): 11-19.

[6] Zhang Weiwei, Zhou Jun, Zhang Yanliang, et al. Energy saving analysis in the hydraulic system of loader working device[J]. International Journal of Computer Applications in Technology, 2012, 45(2): 106-114.

[7] Bayindir K Ç, Gözüküçük M A, Teke A. A comprehensive overview of hybrid electric vehicle: powertrain configurations, powertrain control techniques and electronic control units[J]. Energy Conversion & Management, 2011, 52(2),1305-1313.

[8] Banerjee A, Mukherjee V, Ghoshal S P. Intelligent fuzzybased reactive power compensation of an isolated hybrid power system[J]. International Journal of Electrical Power &Energy Systems, 2014, 57(5):164-177.

[9] Roberto Finesso, Ezio Spessa, Mattia Venditti. Costoptimized design of a dual-mode diesel parallel hybrid electric vehicle for several driving missions and market scenarios[J]. Applied Energy, 2016, 177: 366-383.

[10] 徐礼超,葛如海,常绿. 典型工况下装载机液压系统载荷时间历程的制取方法[J]. 农业工程学报,2012,28(6):57-62.Xu Lichao, Ge Ruhai, Chang Lü. Acquisition method of load time course of loader hydraulic system under typical operating conditions[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2012, 28(6): 57-62. (in Chinese with English abstract)

[11] 徐礼超. 装载机传动轴扭矩测试系统的开发与应用[J]. 机械设计与制造,2012(8):87-89.Xu Lichao. Development and application of loader drive shaft torque test system[J]. Machinery Design & Manufacture,2012 (8): 87-89. (in Chinese with English abstract)

[12] 常绿. 基于性能评价网状图的装载机发动机与液力变矩器匹配优化[J]. 农业工程学报,2012,28(1):50-54.Chang Lü. Optimization of power matching on torque converter with diesel engine for wheel loader based on performance evaluation mesh figure[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(1): 50-54. (in Chinese with English abstract)

[13] 陈莉. 轮式装载机牵引性能匹配研究[D]. 长春:吉林大学,2005.Chen Li. Research on Tractive Performance Matching for Wheel Loader[D]. Changchun: Jilin University, 2005. (in Chinese with English abstract)

[14] 张英爽,王国强,王继新,等. 工程车辆传动系载荷谱编制方法[J]. 农业工程学报,2011,27(4):179-182.Zhang Yingshuang, Wang Guoqiang, Wang Jixin,et al.Compilation method of power train load spectrum of engineering vehicle[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2011, 27(4): 179-182. (in Chinese with English abstract)

[15] 常绿,徐礼超,刘永臣. 工程车辆载荷谱试验方法及应用[M]. 徐州:中国矿业大学出版社,2011:10-60.

[16] 刘永臣,常绿,孙丽. 轮式装载机传动系载荷谱编制方法研究[J]. 中国机械工程,2012,23(12):1412-1416.Liu Yongchen, Chang Lü, Sun Li. A method of compiling load spectrum on wheel loader transmission[J]. China Mechanical Engineering, 2012, 23(12): 1412-1416. (in Chinese with English abstract)

[17] 常绿,刘永臣. 基于用户使用工况的 ZL50装载机传动比设计[J]. 农业工程学报,2011,27(2):141-145.Chang Lü, Liu Yongchen. Transmission ratio design of ZL50 loader based on working condition[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(2): 141-145. (in Chinese with English abstract)

[18] 钱政,王中宇,刘桂礼. 测试误差分析与数据处理[M]. 北京:北京航空航天大学出版社,2008:67-84.

[19] 张宗平,刘贵忠,董恩清. 基于二进小波变换的信号去噪[J]. 电子与信息学报,2001,23(11):1083-1090.Zhang Zongping, Liu Guizhong, Dong Enqing. Denoising via dyadic wavelet transform[J]. Journal of Electronics and Information Technology, 2001, 23(11): 1083-1090. (in Chinese with English abstract)

[20] Heuler P, Klatschke H. Generation and use of standardized load spectra and load time histories[J]. International Journal of Fatigue, 2005(26): 974-990.

[21] Sonsino C M. Fatigue testing under variable amplitude loading[J]. International Journal of Fatigue, 2007(6): 1080-1089.

[22] Johannesson P, Svensson T, Mare J D. Fatigue life prediction based on variable amplitude tests-methodology[J]. International Journal of Fatigue, 2005(27): 954-965.

[23] 祝常红. 数据采集与处理技术[M]. 北京:电子工业出版社,2008,123-147.

[24] 刘少辉. 某型装载机液压系统载荷谱的编制[D]. 厦门:集美大学,2009.Liu Shaohui. Plait of Loading Spectrum for A Certain Type of Loader Hydraulic System[D]. Xiamen: Jimei University,2009. (in Chinese with English abstract)

[25] 侯晓婷. 轮式装载机半轴载荷谱测试及疲劳寿命预测研究[D]. 吉林:吉林大学,2009.Hou Xiaoting. Study on the Load Spectrum Test and Fatigue Life Estimation of Wheel Loader Axle Shaft[D]. Jilin: Jilin University, 2009. (in Chinese with English abstract)

[26] 贾海波. 轮式装载机传动系载荷谱测试与编制方法研究[D]. 吉林:吉林大学,2009.Jia Haibo. Study on the Test and Generation Methods about Load Spectrum of Wheel Loader Driveline[D]. Jilin: Jilin University, 2009. (in Chinese with English abstract)

[27] 徐礼超,侯学明. 基于典型工况的装载机发动机与液力变矩器匹配[J]. 农业工程学报,2015,31(7):80-84.Xu Lichao, Hou Xueming. Power matching on loader engine and hydraulic torque converter based on typical operating conditions[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015,31(7): 80-84. (in Chinese with English abstract)

[28] 邹乃威,黄鸿岛,章二平,等. 面向作业终端动力需求的装载机循环工况的创建[J]. 农业工程学报,2015,31(1):78-85.Zou Naiwei, Huang Hongdao, Zhang Erping, et al. Establish oriented operating terminals wheel loader duty cycle[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 78-85. (in Chinese with English abstract).

[29] 马相明,孙霞,张强. 轮式装载机典型作业工况构建与分析[J]. 山东大学学报(工学版),2015,45(5):82-87, 94.Ma Xiangming, Sun Xia, Zhang Qiang. Construction and analysis on typical working cycle of wheel loader[J]. Journal of Shangdong University (Engineering Science), 2015, 45(5):82-87, 94. (in Chinese with English abstract)

[30] 常绿,王国强,李春然,等. 装载机性能仿真模块开发[J].农业机械学报,2007,38(1):195-197.Chang Lü, Wang Guoqiang, Li Chunran, et al. Development of loader performance simulation module[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(1):195-197. (in Chinese with English abstract)