集装箱门式起重机吊重系统偏摆控制研究

2018-01-18计三有杨宗儒吴锐鹏

计三有,杨宗儒,吴锐鹏

(武汉理工大学 物流工程学院,武汉 430063)

集装箱门式起重机是目前全球大型的专业化集装箱码头堆场的通用装卸设备,主要分为轮胎式集装箱门式起重机RTG (rubber tired container gantry crane)和轨道式集装箱门式起重机RMG(rail mounted container gantry crane)两大类,都可以装卸搬运标准集装箱[1]。当小车或大车运行时,集装箱门式起重机的起吊货物(吊具和集装箱)会产生相对于竖直中心线的晃动,操作人员在消除摆动和精确对位上需要浪费更多的时间,从而造成装卸作业效率降低,甚至引起安全事故,因此需要相应的防摇控制系统或装置来抑制或消除这种不利摆角。

集装箱门式起重机的吊重偏摆防摇技术主要有机械式防摇、液压式防摇、机械电子式防摇以及智能电子式防摇几种,按照控制对象的不同又可以分为主动控制和被动控制[2]。本文运用现代控制理论的状态反馈控制,将研究对象系统用状态空间进行描述,利用所有状态变量信息通过反馈增益网络输送至系统的输入端,形成闭环反馈控制,达到防摇的目的。同时建立数学模型,利用计算机仿真小车吊重系统的偏摆控制系统进行动态仿真,以验证控制系统的有效性和实用性。

1 集装箱门式起重机吊重系统动力学模型

1.1 吊重系统的模型建立

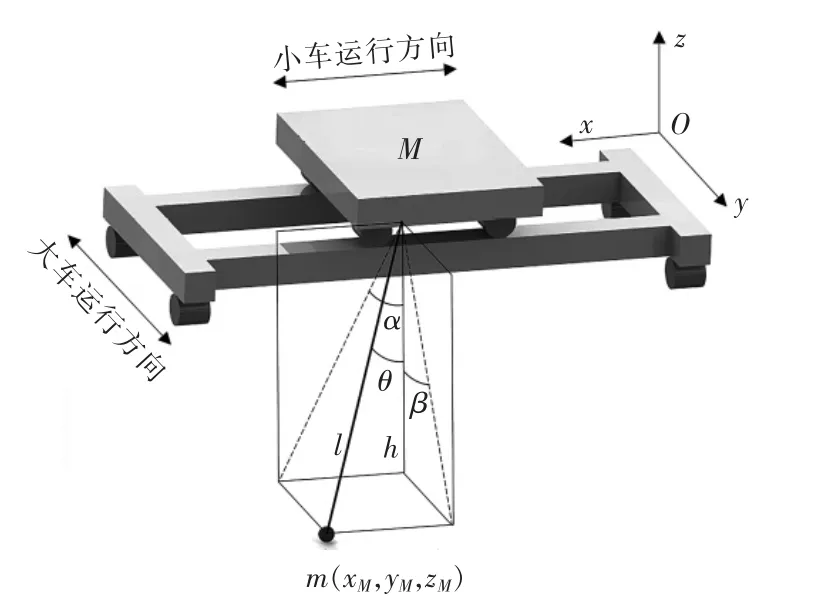

对起重机吊重偏摆的分析可以看出,当小车或者大车在起动或者制动过程中,其运动状态发生变化,使得通过柔性钢丝绳的货物即使不考虑外界干扰或风阻力的影响,只在惯性力的作用下也会发生小幅的球状面运动;当大车不动只有小车运行时,吊重会在小车运行的竖直平面内偏摆,这种摆动近似单摆[3]。分析吊重的偏摆运动所采用的起重机运动简化模型如图1所示。

图1 集装箱门式起重机吊重系统空间模型Fig.1 Space model of hoisting system of container gantry crane trolley

集装箱门式起重机防摇实质就是控制吊重相对于竖直线的摆动角度在较小的范围内。集装箱门式起重机的作业系统是典型的非线性多变量耦合系统,大小车的运行速率、起升高度的变化、风阻力摩擦阻力的影响等都会影响系统的工作性能。因此,需要建立一个相当精确的数学模型,为了研究方便,在满足实际需求的前提下忽略一些次要因素,对实际模型进行合理的假设和简化:①不考虑空气和风阻力;②考虑集装箱门式起重机小车与吊具之间采用的是四吊点联结的形式,忽略吊重水平面的扭转运动,那么四吊点与单吊点运动状态是相同的,所以可以将起重小车和吊具与货物都简化为一个质点;③忽略滑轮和钢丝绳的质量,不计钢丝绳受力后的变形;④假设车轮与轨道的摩擦阻力与小车位置的一阶微分即小车速度成线性比例关系[4];⑤忽略起升高度的变化,即绳长恒定不变;⑥只计吊重在横向运动时产生的摆角;⑦不考虑小车驱动机构的影响,认为输出力矩直接控制小车驱动力。

假设小车和吊重的质量分别为M和m,绳长为l,摆角为θ,小车沿x轴方向的驱动力为Fx,大车沿y轴方向的驱动力为Fy,x为小车相对于坐标原点的水平位置。

建立空间坐标系xyz,3个坐标轴分别表示小车运行方向、大车运行方向和吊重升降方向,α为吊重在竖直方向的摆角在xoz面内的投影,反映了吊重在xoz面内的摆动幅度,β为吊重在竖直方向的摆角在yoz面内的投影,反映了吊重在yoz面内的摆动幅度,θ为吊重相对于竖直线的摆角。

小车的质心坐标表示为(xM,yM,zM),吊重的质心坐标表示为(xm,ym,zm),则:

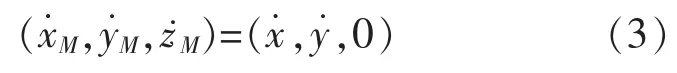

小车的速度分量为

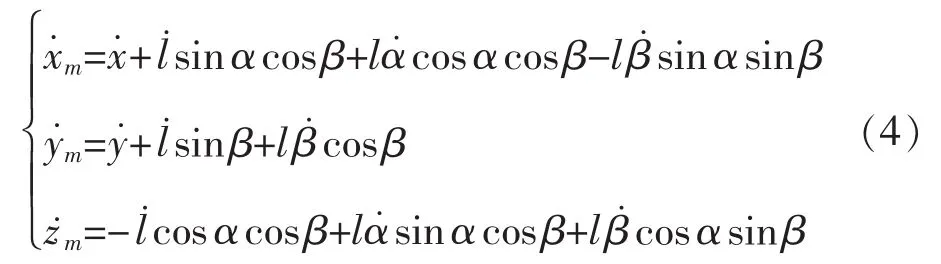

吊重的速度分量为

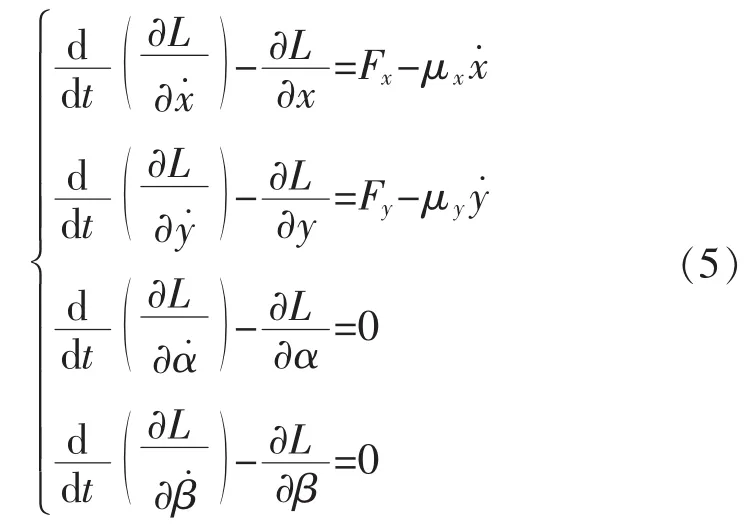

取系统的广义坐标为(x,y,α, β),小车车轮与轨道之间的摩擦系数为μx,大车车轮与轨道之间的摩擦系数为 μy,则系统的广义力为(Fx,Fy,0,0),系统的拉格朗日方程为

假定集装箱门式起重机起升机构卷筒制动,钢丝绳的长度记为常数,则可得系统的一个简化条件为

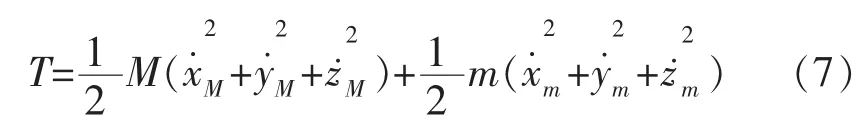

系统的动能为

选取小车运行平面为系统的零势能面,则系统势能为

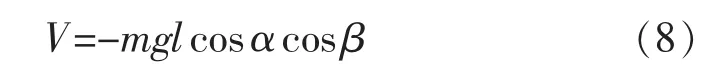

为了保证吊重运输的安全性,大小车的运行速度加速度都会受到限制,使得吊重实际的摆角非常小接近于0,为了找出吊重摆角的影响因素,需要对非线性系统进行必要的线性化处理,将微分方程中的高阶部分影响因素忽略,主要考虑低阶线性部分的影响,得到简化后的起重机吊重系统的线性动力学模型为

观察可知大车和小车对吊重摆动的影响是相互独立的,所以θ是相互独立的摆角α与β的复合,吊重实际的微小球装面运动是分别在大小车运行方向上做单摆运动的合成,从而集装箱门式起重机的空间三维模型可以简化为平面二维模型来处理,如图2所示。

同理可得到系统的平面数学模型为

1.2 吊重系统的状态空间和传递函数

线性微分方程转变为状态空间来研究系统的内部特征,可以得到系统的时域响应特性。选取小车的位移x,小车的速度x˙,吊重的摆角θ,吊重的摆动角速度θ˙作为状态变量,传递矩阵D为0,则可得系统的状态方程和输出方程为

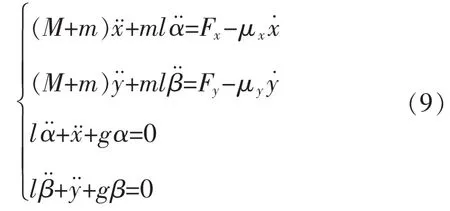

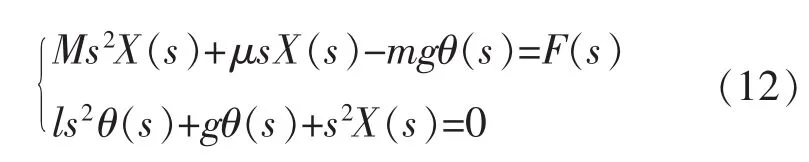

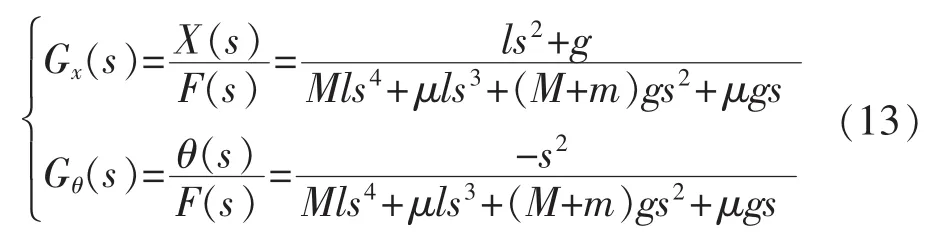

传递函数和微分是相互对应的,对微分方程作拉普拉斯变换得到的传递函数是动力学仿真和分析常用的一种数学模型。对系统的线性定常微分方程进行变换为

可以得到系统的传递函数为

可以看出集装箱门式起重机小车吊重系统是一个以小车驱动力为输入,小车位置和吊重摆角为输出的单输入双输出系统。

2 基于Simulink的集装箱门式起重机吊重系统的动态仿真及偏摆控制的设计

2.1 小车吊重系统的仿真分析

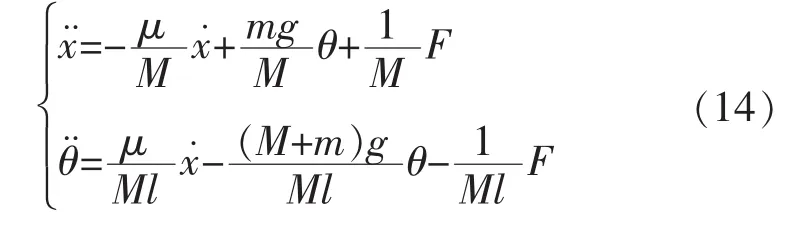

对前述的吊重系统二维模型进行整理变形可以得到:

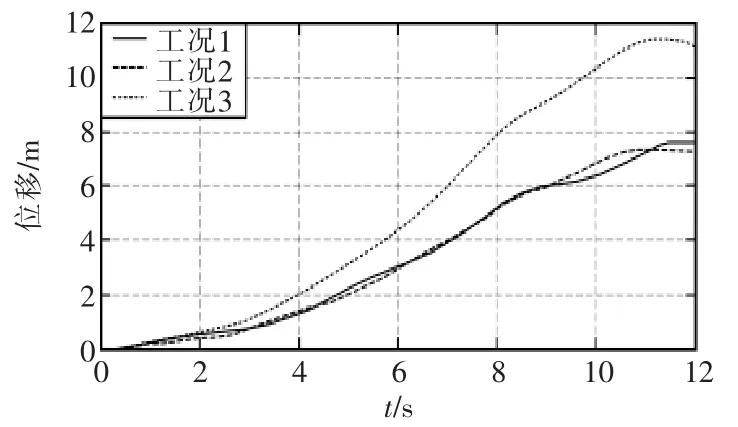

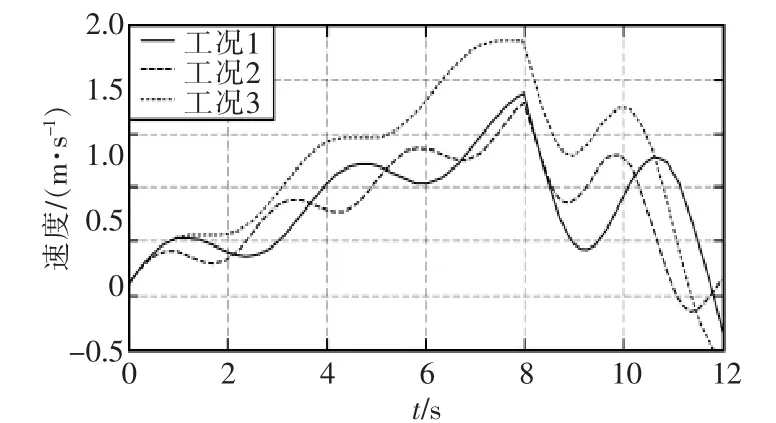

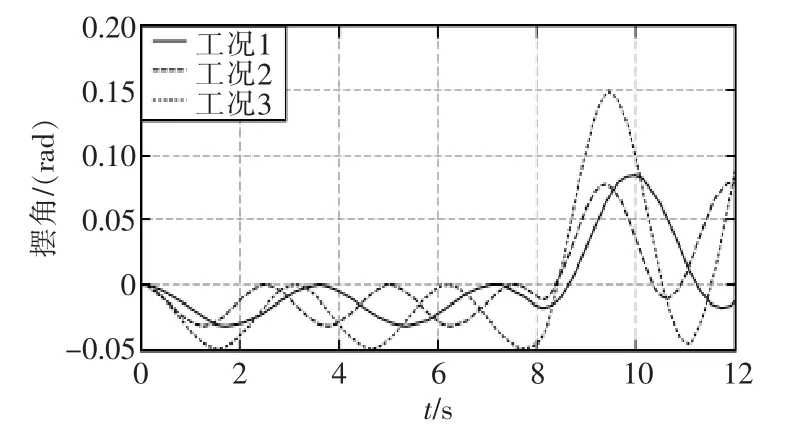

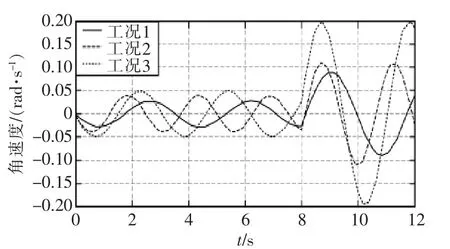

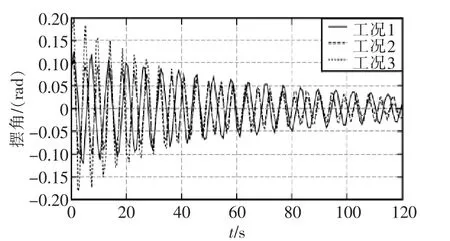

仿真分为小车起动至停止阶段和小车制动后吊重的摆动阶段两个部分。其中第一阶段不考虑钢丝绳阻尼的作用。为了进行仿真结果的比较,设定工况 1(m=25 t,l=10 m)、工况 2(m=25 t,l=5 m)、工况3(m=12.5 t,l=5 m)。起停阶段仿真时间设置为12 s,驱动加速8 s,制动4 s。在Simulink中输入信号选择Stair Generator,从Scope模块中获得动态响应曲线,并根据微分方程组的系数添加对应的增益Gain和积分模块Integrator,在Simulink中连接各仿真模块可以得到如图3~图6曲线,同理可以仿真得到第二阶段的摆角与角速度在时域内的曲线,如图7、图8所示。

图3 小车位移-时间曲线Fig.3 Displacement-time curve of trolley

图4 小车速度-时间曲线Fig.4 Speed-time curve of trolley

图5 吊重的摆角-时间曲线Fig.5 Swing angle-time curve of hoisting

图6 吊重的角速度-时间曲线Fig.6 Angular velocity-time curve of hoisting

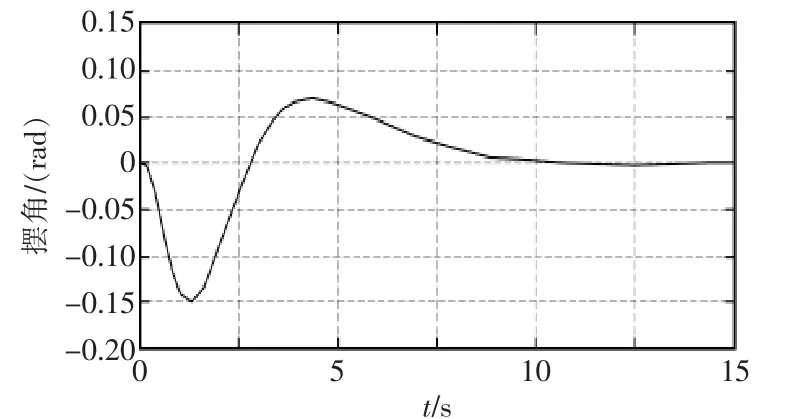

图7 吊重摆角-时间曲线Fig.7 Swing angle-time curve of hoisting

图8 吊重角速度-时间曲线Fig.8 Angular velocity-time curve of hoisting

综合两个阶段的仿真分析,小车在加速运动和制动阶段,吊重的最大摆角达到了0.2 rad即11°左右,摆动相对明显,且大的摆角都出现在制动阶段,验证了仿真所得到的结论,制动阶段才是防摇的重点。而实际吊重在没有任何控制装置作用下,自行衰减到零的速度非常缓慢,消摆的时间都在2 min以上。小车的启制动即加减速阶段是吊重偏摆的主导因素。

仿真得到的结果与实际的数据之间会有一些误差存在,通过对建模阶段的合理性假设的分析可以看出,由于建模时忽略了一些实际中的影响因素例如摩擦接触风阻力等对吊重系统的影响,因此产生一些误差是完全合理和可以接受的。仿真模型具备较高的精确度,所建立的数学模型很接近实际情况。

2.2 集装箱门式起重机偏摆控制系统设计

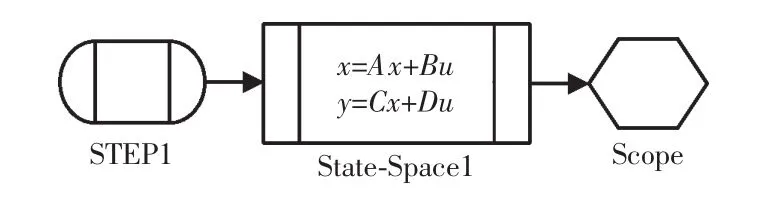

对于集装箱门式起重机所建立和简化的线性定常系统设置状态反馈控制,通过参考输入的控制和状态变量的反馈作用,达到防摇控制的目的[5]。最常用的就是通过控制小车驱动电机,间接控制小车驱动力、小车位置、小车速度、吊重摆角和摆动角速度等状态变量,完成对小车在规定时间内消除摆动的目标,本文选择控制电压为控制输入。闭环反馈仿真框图如9所示。

图9 闭环反馈仿真框图Fig.9 Closed loop feedback simulation block diagram

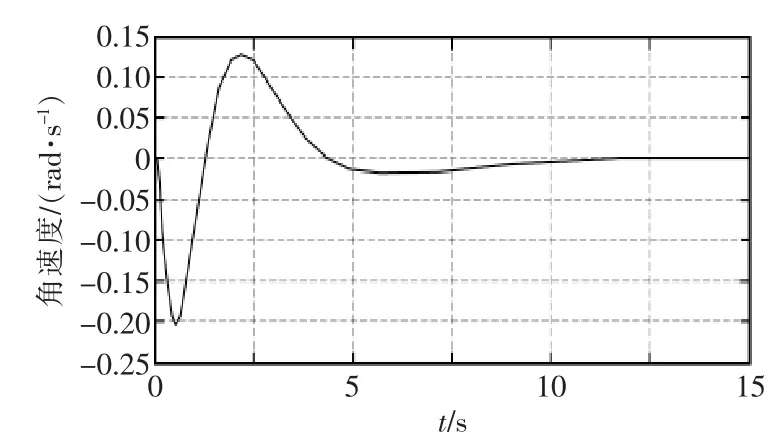

在Simulink中进行仿真可以得到吊重摆角、角速度与时间的曲线如图10、图11所示。

从仿真的各变量动态响应曲线可以看出,在小车达到目标位置停止稳定时,调节10 s结束后,吊重的摆角和角速度都衰减为零,吊重不再摆动,小车也不再受驱动力的控制。显示了闭环控制良好的抑制吊重摆角的效果。吊重的摆角在整个响应过程有很好的阻尼特性,同时几乎没有超调量。

图10 吊重摆角-时间响应曲线Fig.10 Response curve of hoisting swing angle-time

图11 吊重摆动角速度-时间响应曲线Fig.11 Response curve of hoisting angular velocity-time

3 结语

通过建立基于广义坐标下的拉格朗日建模法的集装箱门式起重机小车吊重系统的空间数学模型,使用Matlab/Simulink软件分别对集装箱门式起重机小车起停阶段和小车停止后的吊重摆动阶段的数学模型进行了仿真,掌握了影响吊重摆角的因素和吊重的摆动规律,得到的仿真结果比较符合实际情况,验证了所建模型的精确性。论文还对集装箱门式起重机偏摆的状态反馈控制进行仿真验证,为同类起重机的偏摆控制提供借鉴和参考。

[1]王小明,卢志强.国内外大型起重机的研究现状及发展趋势[J].机电产品开发与创新,2009,22(2):6-7.

[2]卞永明,金晓林,秦利升.集装箱桥吊吊具的电子主动防摇装置试验研究[J].振动、测试与诊断,2005,25(4):292-295.

[3]乔连顺.提高岸边集装箱起重机效率的几种途径[J].重工与起重技术,2006(1):31-32.

[4]石国桢.集装箱起重机起重速度,小车速度最佳值的确定[J].武汉交通科技大学学报,1995(1):81-85.

[5]徐军,汪伟刚.起重机防摇控制研究综述[J].造船技术,2013(2):25-30.