基于PLC的注浆成型自动脱模控制系统设计

2018-01-18谢彦音陈端平廖慨钦

谢彦音,陈端平,廖慨钦

(1.广东恒洁卫浴有限公司,潮州 515646;2.广东省智能制造研究所,广州 510070)

作为世界上最大的陶瓷生产国和消费国,中国卫生洁具产销量约占世界总量的30%,2013年卫生洁具市场规模已经超过1000亿元,但是欧美发达国家发起新产业革命,使制造业面临新的挑战与机遇[1-2]。伴随“中国制造2025”国家战略的推进,传统制造业的转型升级也进入关键阶段。陶瓷卫浴产业作为典型的劳动密集型制造业,如今依然高度依赖工人经验和技艺,造成产品精度差、性能不稳定,也无法快速适应市场多样化和个性化需求。陶瓷卫浴产业近年从劳动密集向机械化与自动化方向发展,采用高度自动化设备和生产线实现标准化生产[3]。

注浆成型作为陶瓷卫浴产品的主要成型方法,具有成型工艺简单及生产效率高等优点,适用于尺寸大和形状复杂的坯体成型。陶瓷卫浴行业主要采用石膏模具进行产品坯体的制作,但是有些产品的石膏模具体积庞大且质量重,需要多人协同操作且劳动强度大。本文设计一种应用在注浆成型中实现自动脱模工艺的自动控制系统,能够减少注浆成型工艺对人工的依赖及提高生产的自动化水平。

1 工艺流程

注浆成型工艺通过石膏模具内气孔的小毛细管力吸干料浆中水分,使料浆吸附在石膏模具上,该坯料吃浆会逐渐形成和模具形状结构相同的坯泥层,经过一段时间吃浆,当吸附的泥浆层厚度达到要求时,就排掉多余的泥浆,干燥后实现上下模分离,再经过脱模将坯体分离,制成坯体[4-5]。

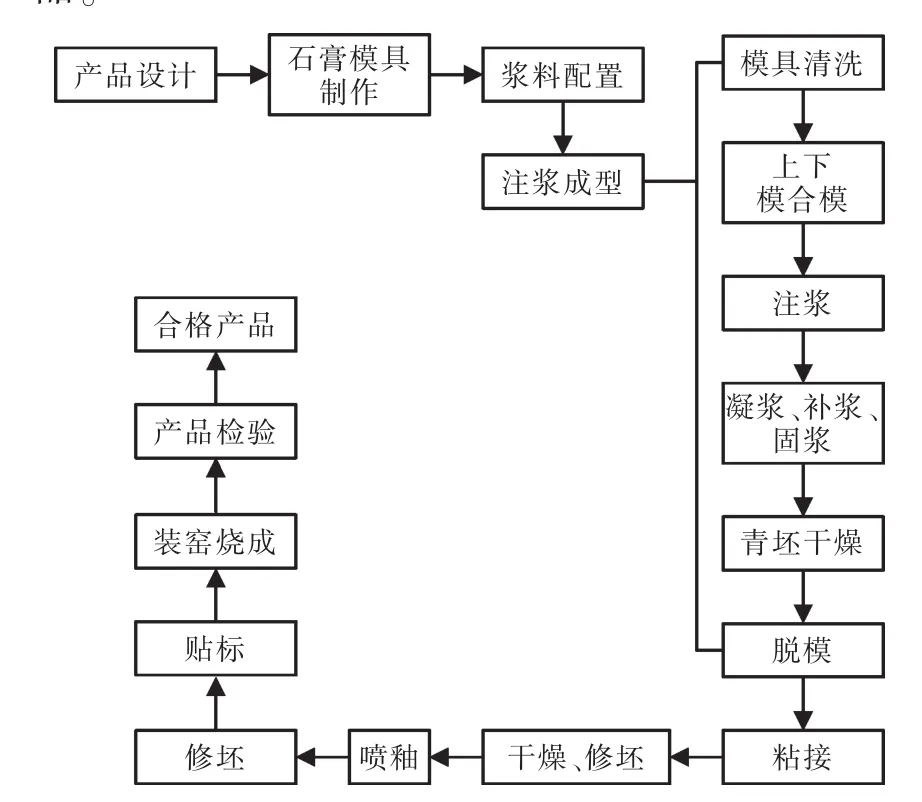

陶瓷卫浴产品的生产工艺流程如图1如示,经过产品设计,根据产品设计的结构和外形进行石膏模具制作,在注浆成型前,制备符合湿度、流动性及稠化度性能要求的料浆,当前期条件准备就绪后,就可以进行注浆成型工艺,经过坯体成型后,得到产品坯体经过干燥修坯后,进行喷釉工艺,再经过修坯贴标,最后经过装窖烧,检验合格则得到最终产品。

图1 产品生产工艺流程Fig.1 Flow chart of product production

脱模工序作为注浆成型工艺中实现泥坯与石膏模具分离的关键步骤,是自动注浆成型生产线中必不可少的工序,下文将介绍自动脱模机的软硬件设计。

2 硬件系统构成

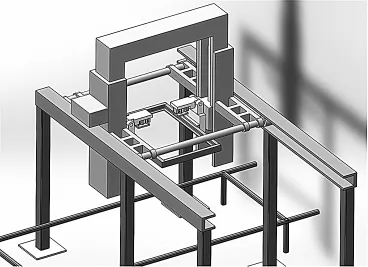

图2所示为设备整体模型示意,主要包括支撑机架、水平移动机架、竖直升降机架和升降机构、夹具伸出和翻转机构及压紧盖板机构。

图2 整体模型Fig.2 Whole model

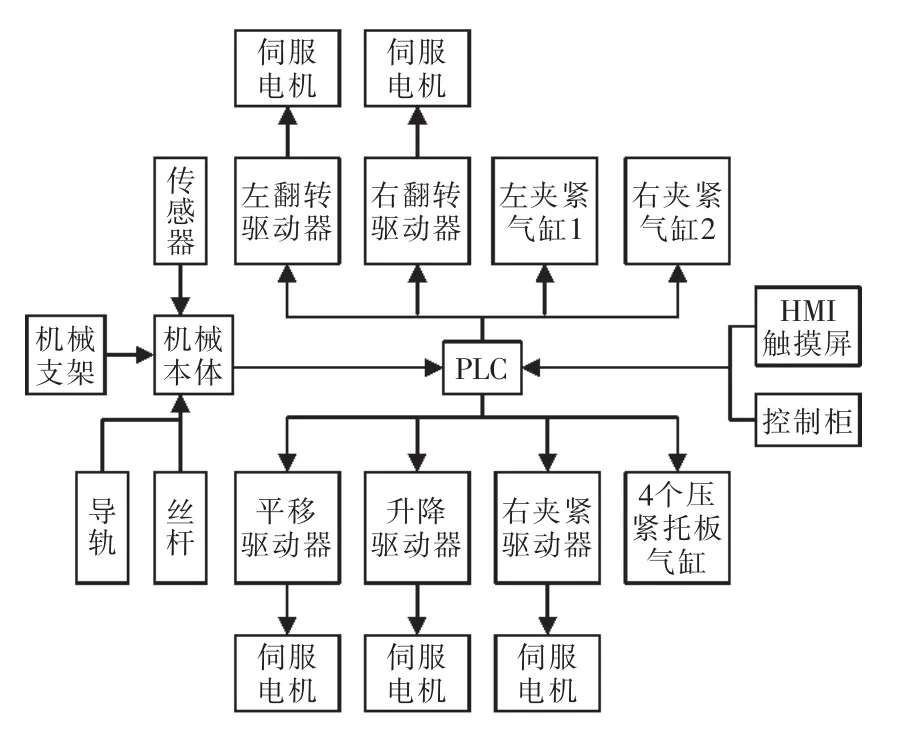

硬件系统结构组成如图3所示,采用汇川H2u系列 PLC作为自动脱模系统的控制器,Pro-face GC4000系列触摸屏作为人机交互平台,PLC与HMI触摸屏通过RS485通讯,由5台驱动器控制5个电机实现自动脱模系统的运动控制,在HMI触摸屏上设定运动控制参数,触摸屏将参数传输给PLC,PLC按控制程序逻辑发送控制指令给驱动器,驱动器控制伺服电机完成指定运动轨迹。

图3 硬件系统构成Fig.3 Structure of hardware system

自动脱模设备能够实现平移方向、升降方向、右夹紧方向、翻转方向运动,同时还有左夹紧两节气缸的伸缩运动,以及4个压紧托板气缸的伸缩运动。平移方向运动是实现自动脱模机沿导轨从一条石膏模输送线移动到另一条坯体输送线,升降方向运动是实现夹模时的高度调整,通过左夹紧两节气缸的伸缩以及右夹紧伺服运动实现对石膏模具的夹紧,翻转方向运动则实现对石膏模整体的翻转运动,另外通过4个气缸的伸缩运动实现对托板的压紧。

3 自动脱模控制系统设计

系统PLC的编程软件是AutoShop,该软件是汇川PLC编程软件,集PLC设计、调试、模拟、维护于一体的编程工具[6],支持多种编程语言,本系统采用梯形图语言编程。触摸屏采用GP-Pro EX4.0,该软件支持脚本编程及逻辑编程功能。

伺服驱动器的3种运行模式为位置控制、速度控制、转矩控制运行模式。位置模式依据发出的脉冲个数确定运动位移,依据发出的脉冲频率确定运动速度;速度模式依据模拟量输入或数字量给定运动速度;转矩模式是依据实时改变模拟量值的设定来改变力矩大小。本控制系统对伺服驱动器采用位置控制和转矩控制模式,位置模式采用绝对定位,通过定位指令DRVA()实现运动控制,如图4所示,由TO()指令读取模拟量值大小实现转矩控制。

图4 加减速曲线Fig.4 Curve of deceleration

3.1 运动控制流程

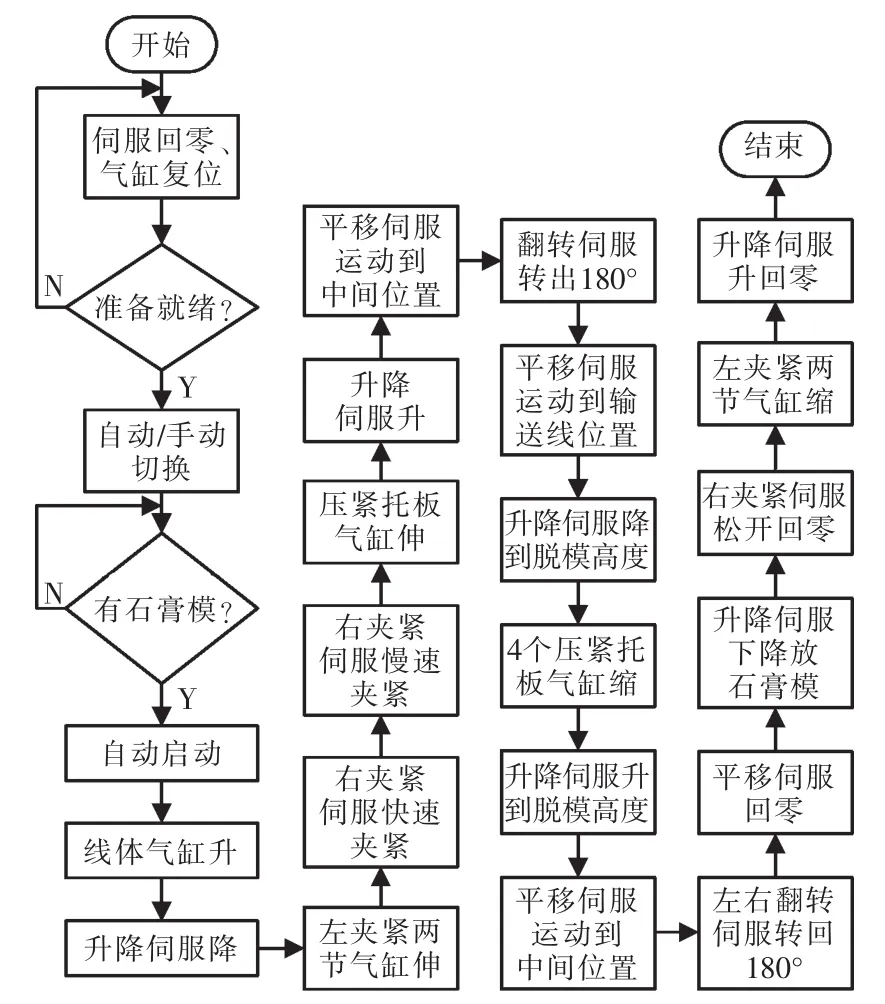

图5 程序设计流程Fig.5 Flow chart of program design

根据卫浴产品自动脱模工艺需求,设计本自动脱模控制系统工作流程,如图5所示。当自动运行条件就绪时,将该控制系统切换到自动运行模式,当传感器检测到石膏模,自动运输线体上的定位气缸就会升,将石膏模由倾斜顶成水平,然后,升降伺服降到夹石膏模高度,左边夹持用的两节气缸伸出将夹具卡到石膏模边框上,采集到气缸伸到位传感器信号,启动以力矩控制模式驱动右边夹持用的电机将夹具卡到石膏模另一边框上。当夹具在正常工作位置时,然后升降伺服升把石膏带离传输线体,之后平移伺服和翻转伺服运动将石膏模在传输线体和放坯体传输线之间翻转180°后把石膏模放置到脱模线体上,最后完成脱模工艺后回到开始夹石膏的初始位置和工作状态。

3.2 配方管理及安全性

依据产品定位和外观设计的差别,一条自动化生产线上需要适应不同产品型号的生产,适应柔性生产制造,从而降低生产成本投入,提高适应产品更新换代能力。

本系统具有存储、修改产品配方的功能,产品配方数据存储在触摸屏的备份存储器(SRAM)中,通过人机界面的内部寄存器进行传输。

为了保证生产的安全性,防止工人生产的误操作及修改参数,对控制系统触摸屏的相关操作都设计了用户权限等级及密码功能。

4 测试

石膏模具重量约200 kg,坯体重量约40 kg。系统软硬件设计完成后对功能、稳定及可靠性进行测试。图6所示是自动脱模系统程序的自动运行界面,由速度参数设置、位置参数设置、运行状态指示灯、界面切换按钮等构成。

图7是该自动脱模系统生产试验效果图,整个自动脱模过程时间是1 min左右,而人工脱模则需要几个壮汉耗时5~6 min,提高了注浆成型脱模效率,也避免了人工脱模和搬运过程对石膏模的损坏,提高了成形胚体的成品率,极大降低了工人劳动强度,提升传统卫浴行业自动化生产水平。

图7 脱模效果图Fig.7 Demould effect diagram

5 结语

本文介绍了基于PLC自动脱模控制系统设计,完成了系统软硬件设计,本系统极大地减轻了注浆成型工作人员的劳动强度,提高了生产的自动化水平及生产效率,且具有稳定、可靠及操作灵活等优点,满足了注浆成型工艺中自动脱模生产工艺需求,达到了设计要求。

[1] 王琳.我国陶瓷产品发展的现状、原因及出口策略——基于意大利伊莫拉公司“蜜蜂”瓷砖的经验[J].对外经贸实务,2013(12):51-54.

[2] 徐颖,严文杰.“十三五”时期我国陶瓷产业转型升级研究——基于对四川夹江和广东清远陶瓷产业的调查 [J].中国统计,2016(4):69-71.

[3] 王文林,朱钒,朱位秋.陶瓷墙地砖生产线自动化技术发展综述[J].中国陶瓷,2006,42(1):4-7.

[4] 刘昊,沈春英,丘泰.注凝成型工艺的研究进展[J].中国陶瓷,2011(3):1-3.

[5] 晏伯武.凝胶注模成型工艺的研究[J].中国陶瓷,2006,42(2):8-11.

[6] 肖明耀.汇川PLC应用技能实训[M].北京:中国电力出版社,2011.