基于虚拟仪器技术的激光测距系统的设计与实现

2018-01-18刘渊博何耀华

刘渊博,何耀华

(1.武汉理工大学 汽车工程学院,武汉 430070;2.现代汽车零部件技术湖北省重点实验室,武汉 430070)

激光测距技术具有抗干扰能力强、测量精度高、作用距离长等优点,是一种非接触测量方法,具有广阔的应用空间,可应用于下线车辆跑偏量的检测[1-3]。鉴于虚拟仪器与传统仪器相比,具有测量精度高、可重复性、测量速度快、由用户自定义仪器功能等特点[4],在此提出一套基于虚拟仪器技术的激光测距系统,应用于下线车辆跑偏量检测,可以实现对目标车辆距离的高精度测量,并具有数据采集、数据处理、结果显示、报表生成及打印等功能。

1 激光测距原理

激光测距的基本原理为半导体激光器对被测目标发射一个激光信号,并接收该信号的反射波,测定该激光信号的往返时间,从而计算出被测目标的距离L[5]:

式中:L为被测目标的距离,m;c为光波在空气中的传播速度,m/s;Δt为激光信号的往返时间,s。

激光测距仪是基于激光测距原理的非接触测量仪器,根据测量往返时间Δt的方法不同,主要有2种类型:

(1)脉冲式激光测距仪。其直接测定仪器所发射的脉冲信号在被测距离上的往返时间Δt,进而根据式(1)计算出被测距离。

(2)相位式激光测距仪。现代高精度测距大多采用相位法激光测距,其原理[6]是对发射的激光进行光强调制,通过测定激光在被测距离上往返传播时调制信号的相位变化量,间接地测定激光的往返时间Δt,然后计算出被测距离L

式中:f为调制信号频率,Hz;φ为调制光波的相位变化量,rad。

2 激光测距系统的总体设计

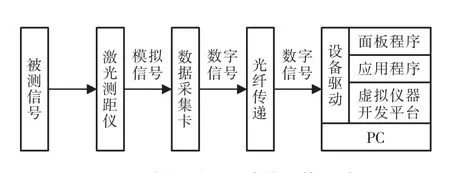

激光测距系统的总体设计如图1所示。当有不透明物体(如目标车辆)阻断对射式光电开关的信号传递时,激光测距仪被触发进入测距工作状态,激光测距仪将被测信号(即待测距离L)转换为电流型模拟信号输出。数据采集卡中通过多路模拟开关、A/D转换芯片和数据缓存等部件,将电流型模拟信号转换为计算机能识别的数字信号,并通过光纤传递方式传至主控室计算机。计算机通过LabVIEW编写的应用程序调用设备驱动程序NI-DAQmx对数据采集卡进行控制、读取并处理所采集到的电流数据,通过虚拟仪器前面板显示测量结果。

图1 激光测距系统的总体设计Fig.1 Overall design of laser ranging system

3 系统硬件组成

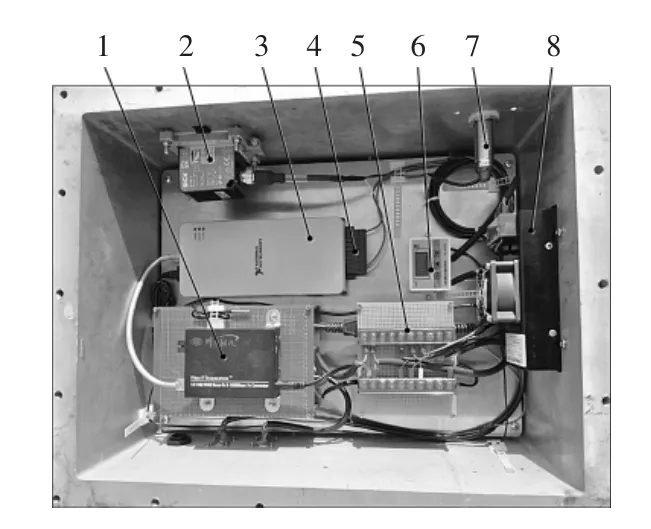

该激光测距系统的硬件主要由激光测距仪、数据采集卡、采集卡机箱、光纤收发器、光电开关、开关电源模块、温控器及半导体制冷器等组成,将它们集成在一个数据采集箱内,可用于室外工作。数据采集箱将采集到的电流数据通过光纤传递方式传至主控室计算机,进行数据处理和分析。组装后的数据采集箱如图2所示。

图2 数据采集箱Fig.2 Data acquisition box

3.1 激光测距仪

本系统选用德国SICK公司的DT50系列激光测距仪,设定激光测距仪的模拟量输出类型为电流型输出,且与距离值正相关。

3.2 数据采集卡

数据采集卡在整个系统中起着PC与外部通信的桥梁作用[7]。由于USB总线技术具有高传输速率和即插即用的特性,本系统选用美国NI公司的基于USB总线技术的C系列NI 9203数据采集卡。该采集卡具有16位8通道的模拟输入,每通道最大采样速率可达200 kS/s,与NI cDAQ-9184机箱配合使用。

4 系统软件设计

本套系统的设计主要基于LabVIEW软件虚拟仪器开发平台。LabVIEW是美国国家仪器公司推出的一款产品,使用G语言编程,带有一个可完成任何编程任务的庞大的函数库,具有数据采集、GPIB、串口控制、数据分析、数据显示及数据存储等功能[8]。将LabVIEW与数据采集设备进行配合使用,可设计出能由用户自定义仪器功能的虚拟仪器,摆脱了传统仪器的功能限制,为系统的开发提供极大便捷[9]。

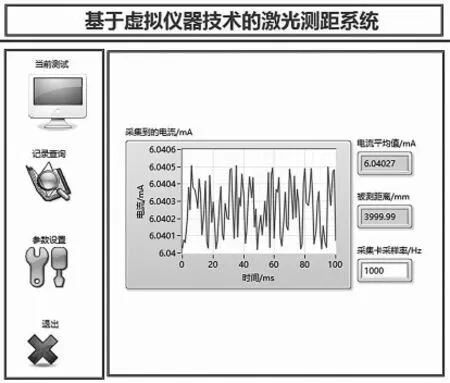

本套系统软件设计主要包括数据采集模块、测量模型标定模块和数据处理模块3部分。所设计的虚拟仪器前面板如图3所示。

图3 虚拟仪器前面板Fig.3 Front panel of virtual instrument

4.1 数据采集模块

在LabVIEW软件中,用户可以直接根据需要调用DAQmx数据采集函数进行编程,对数据采集卡进行控制、读取并处理所采集到的电流数据,大大提高了编程效率。数据采集程序如图4所示,可实时稳定地采集到激光测距仪工作时对应的输出电流。

图4 数据采集程序Fig.4 Data acquisition program

4.2 测量模型标定模块

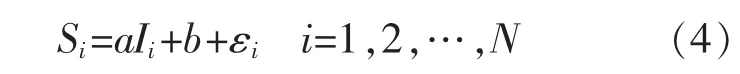

由于设定了激光测距仪的模拟量输出类型为电流型输出,且与距离值正相关,故可假设激光测距仪的测量模型为S=aI+b(a,b为待定参数)。可采用基于最小二乘法的线性拟合对激光测距仪的测量模型进行标定,即设:

式中:ε1,ε2,…,εN分别为其他随机因素对测量结果的影响。一般假设它们是一组相互独立且服从同一正态分布的随机变量[10]。设a1,b1分别为参数a,b的最小二乘估计,则测量模型的一元线性拟合方程为

残差μi为实测值Si与相应拟合值Sˆ的差,即

根据上述算法,对激光测距仪的测量模型进行标定。通过改变激光测距仪与被测目标之间的距离,标定出数据采集卡采集到的电流信号与实际测量距离间的对应关系。在200~30000 mm有效测试范围内,每隔600 mm测量1个距离值对应的电流信号,每个位置测量5次,以这5次测量结果的平均值作为该位置的电流数据值。由图4所示数据采集程序得到Ii,根据激光测距仪自带LED显示屏上的读数获到Si,共获到50组(Ii,Si)值,进行最小二乘法线性拟合,得到的拟合曲线如图5所示。

图5 线性拟合曲线Fig.5 Curve of linear fitting

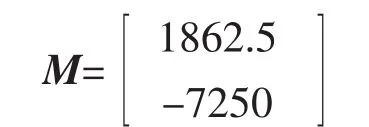

参数a,b的最小二乘估计的矩阵解M为

从而得到该激光测距仪测量距离的数学模型为

式中:S为被测距离,mm;I为激光测距仪的输出电流,mA。

4.3 数据处理模块

通过数据采集卡采集到激光测距仪输出的电流型模拟信号后,将其送入主控室计算机应用程序进行电流数据的计算处理,从而得到被测距离。本系统设定采集卡的采样率为1000 Hz,图6为数据处理子程序,对采集到的电流数据处理计算。

图6 数据处理子程序Fig.6 Sub-program of data processing

5 试验结果与分析

系统构建完成以后,需验证系统是否能够正常工作以及性能的优劣。

5.1 静态测量试验

将被测目标静止于激光测距仪的激光发射方向上,使被测目标距激光测距仪4000 mm(可根据激光测距仪LED显示屏上的读数确定),运行数据采集和处理程序,得到的测量结果如图7所示(为显示清晰,图中任意选取50个电流数据点)。

图7 静态测量结果Fig.7 Result of static measurement

改变被测目标与激光测距仪之间的距离,反复测量若干次,部分所得测量结果如表1所示。由表可知,系统静态测量时,经过数据采集和处理程序得到的被测距离值的误差在-1~1 mm之内。

表1 静态测量结果Tab.1 Result of static measurement

5.2 动态测量试验

5.2.1 被测目标沿激光方向远离激光测距仪运动

以新下线车辆为被测目标,驾驶车辆沿着激光测距仪的激光发射方向远离其运动,并尽量使车辆中心线和激光束重合,在距离激光测距仪10 m和25 m处分别做标记。车辆到达10 m标记点处附近时开始保持以50 km/h的速度匀速行驶,到达25 m标记点处附近时开始减速,最终得到采集的电流曲线,取其中间近似线性的部分——结果Ⅰ如图8所示。

图8 动态测量结果ⅠFig.8 ResultⅠ of dynamic measurement

图8所示近似线性的电流曲线对应的是车辆匀速行驶时的状态,电流曲线上起点对应的电流约为10.34 mA,终点对应的电流约为16.24 mA,故此段电流曲线对应的车辆行驶范围为距离激光测距仪12~23 m,该段时间共采集到约792个电流数据。将其中前10个电流数据点的显示局部放大,如图9所示,可见采集到的电流数据并非完全线性,这是由于车辆行驶过程中有轻微波动以及采集卡固有特性所致。

图9 结果Ⅰ的局部放大曲线Fig.9 Local amplification curve of resultⅠ

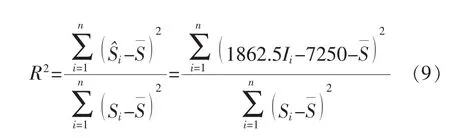

动态测量结果Ⅰ共采集到792个电流数据,即经过该试验得到792组(Ii,Si)值。试验所得数据与静态标定所得激光测距仪测量模型之间的直线拟合优度判定系数R2为

可得R2=0.9946

说明系统动态测量时有较高的测试精度和可重复性。

5.2.2 被测目标沿与激光方向垂直的方向运动

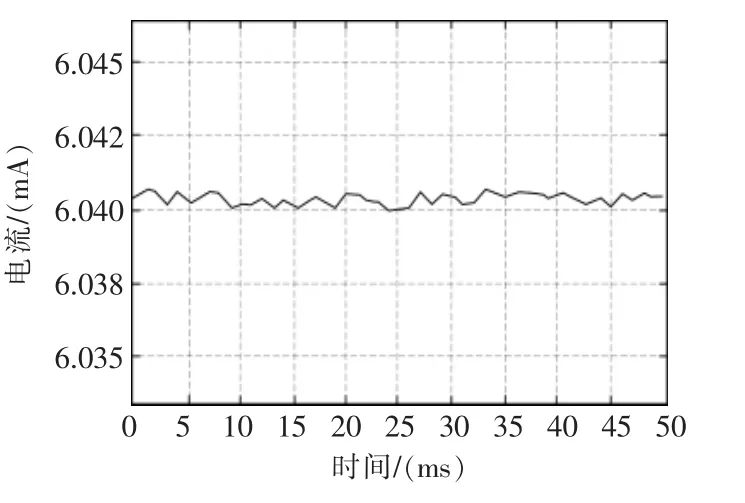

以新下线车辆为被测目标,驾驶车辆沿着与激光测距仪的激光发射方向相垂直的方向以某一速度行驶,得到的电流曲线(提取中间较为稳定的50个电流数据)如图10所示。

图10 动态测量结果ⅡFig.10 ResultⅡ of dynamic measurement

由图可见,车辆沿着与激光发射方向相垂直的方向驶过时,车身的中间部分比较平整,采集到的电流数据波动也比较小,采集到的电流平均值为5.60023 mA,被测车辆驶过时距离激光测距仪3180.43 mm。

6 实际应用

该激光测距系统在室外工作的数据采集箱如图11所示。在跑道两侧分别布置2对该数据采集箱,即可用于新下线车辆跑偏量自动检测。

图11 数据采集箱Fig.11 Data acquisition box

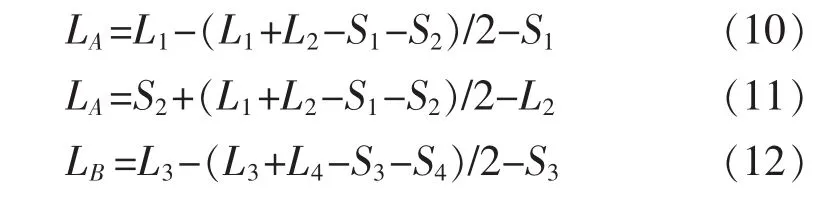

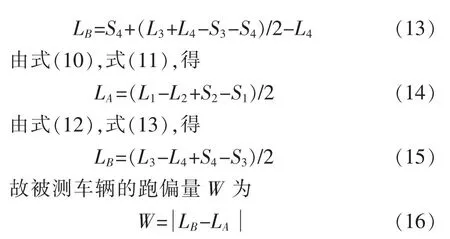

如图12所示,2组数据采集箱间隔一定距离分置于跑道两侧,形成 2组测点,即 A(1)和 A(2),B(1)和B(2)。以道路中心线为x轴建立坐标系yOx,由于数据采集箱在实际安装过程中,很难保证其相对位置准确无误,所以需对2组测点分别进行静态标定,测量出各测点距道路中心线(即x轴)的实际距离,其分别为L1,L2,L3,L4。当被测车辆依次通过2组测点时,系统会自动测量得到2组距离值,即S1,S2,S3,S4。

图12 跑偏检测原理Fig.12 Principle of wandering test

以被测车辆中心线,作为计算被测车辆在y轴上坐标的基准,则被测车辆通过2组测点时,其在y轴上的坐标分别为

利用上述算法,在某汽车厂搭建好基于激光测距仪的车辆跑偏自动检测系统,记为“系统1”,对新下线车辆进行测试。同时,使用该汽车厂已投入使用多年并得到较高评价的,基于CCD相机的车辆跑偏检测系统[11-12],记为“系统2”,对同一被测车辆进行测试,测试结果的对比如表2所示(仅列举10组数据)。

由表可知,将激光测距系统(系统1)应用于车辆跑偏检测中,测量结果与已有的基于CCD相机的车辆跑偏检测系统(系统2)相比,误差<1.5 cm,而且成本较低,稳定性好,设备安装、调试也更方便。

7 结语

借助于虚拟仪器的诸多优点,完成了基于虚拟仪器技术激光测距系统的搭建,实现了对被测距离的高精度自动测量。利用基于最小二乘法的线性拟合对激光测距仪的测量模型进行了静态标定,并通过计算动态测量所得数据与测量模型之间的拟合优度判定系数,说明该系统具有较高的测量精度和可重复性。经过实际应用,与基于CCD相机的车辆跑偏检测系统相比,该系统误差<1.5 cm,且稳定性更好,响应更快,开发和维护成本较低,设备安装、调试也更方便。

[1] 禹琳琳.基于激光测距技术的车辆宽高检测系统的设计[J].电子设计工程,2011,19(10):103-106.

[2] 荣锐兵,严运兵,方园,等.基于激光测距的车辆行驶跑偏测量系统[J].公路与汽运,2012,28(3):5-7.

[3] Sui X W,Zhang G X,Zhao S Z,et al.Design of a novel laser tracking and measuring system[J].Opto-Electronic Engineering,2005,32(1):23-26.

[4] 宁涛.虚拟仪器技术及其新进展[J].仪器仪表学报,2007,28(4):252-254.

[5] 曲兴华,戴建芳,张福民.基于激光测距的大尺寸测量应用研究[J].仪器仪表学报,2012,30(3):481-485.

[6] 齐炜胤,尤政,孙剑.基于FFT算法的相位法激光测距技术研究[J].仪器仪表学报,2008,29(4):386-389.

[7] 王荣林,倪文彬,曲波.基于LabVIEW的激光振动位移测试系统设计[J].中国制造业信息化,2012,41(13):55-57.

[8] 李超,焦瑞莉,陈家田.基于LabVIEW的并行数据采集系统设计[J].辽宁工程技术大学学报:自然科学版,2012,31(1):89-92.

[9] 鲁植雄,金文忻,金峰,等.非接触式激光地面不平度仪的设计与试验[J].南京农业大学学,2015,38(3):511-516.

[10]宋高顺,王昌明,包建东,等.基于虚拟仪器技术的内径自动测量系统[J].仪器仪表学,2008,29(8):672-675.

[11]He Y H,Yang C,Shang B.Vehicle driving wandering test system based on LabVIEW[C]//SAE Technical Paper 2010-01-0998,2010.

[12]何耀华,厉晓飞.基于近景摄影测量技术的汽车跑偏测试系统构建[J].中国工程机械学报,2011,9(4):476-481.