棒材在线直度自动检测机设计

2018-01-17陈利新

陈利新

摘 要

本课题研究的目的在于设计一个棒材直线度检测机,完成检测机构及系统设计,在满足精确性和经濟要求的前提下实现棒材直线度的测量,为棒材直线度测量提供一种高效准确的测量仪,从而提高实际测量的工作效率和准确性。

【关键词】棒材 直线度 机械结构

1 相关参数

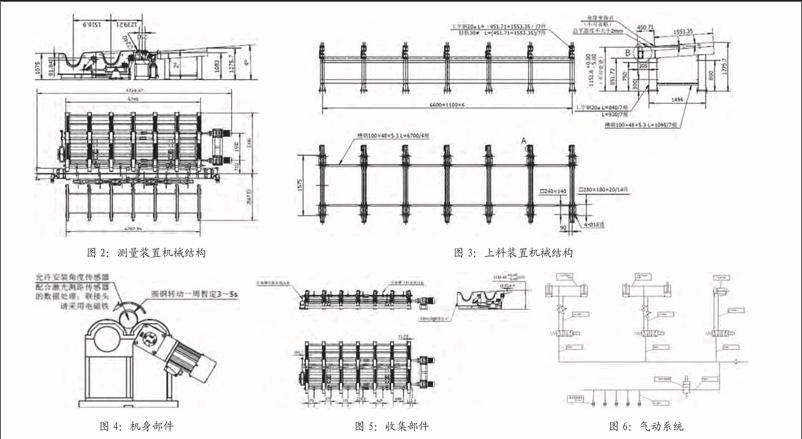

数据如图1所示。

适用检测的圆钢直径/长度:Φ60~Φ200 L=3500~7500

适用检测检测的直线度类型:二维单向弯曲(俗称扁担弯);二维单向硬弯检测偏差较大;

不适于检测的直线度类型:三维弯曲(俗称弹簧弯、螺旋弯)。

预计检测精度:0.5mm/全长。

棒材断面椭圆度影响检测精度。

扒皮后棒材检测精度:不大于0.10mm。

适用于棒材最大弯曲量(理论轴线与实际轴线最大偏差):60mm。

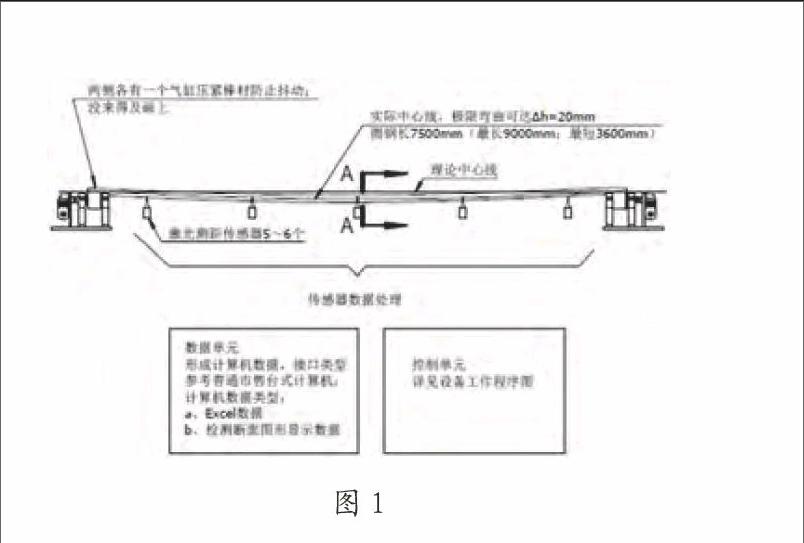

2 测量装置机械结构设计

如图2所示,要实现棒材在生产线上或独立上料,检测元件检测得到信号返馈或手动,通过辅助机构(拔料机械――由于考虑检测较精密故需平稳传送,气缸带动连杆机构),传送棒材至检测区,通过到位信号启动电机使支撑轮进行平稳旋转使棒材通过摩擦跟转一周以上,对棒材分段进行测量数值之差,通过计算公式分辨出棒材的弯曲度,判断出是否符合要求,给出各自信号启动不同软收集槽进行收集。

机械结构参数

(1)设备占地面积:10m×6.2m、最大高度1.276m;

(2)设备净重:16.821t;

(3)收集槽容量:合格品收集槽与不合格品收集槽均为5t;

(4)自动运行检测效率:不大于25s/支;

(5)电力需求:4kw;

(6)压缩空气需求:1m3(0.5MPa)/min;

(7)控制:手动——自动双选

(8)润滑:人工定期润滑;润滑介质:2#锂基脂;

3 上料机构设计

如图3所示,考虑此设备在线生产或离线生产,故设计是上料台(或称过渡台)即能缓冲生产节凑的不平衡也能做离线独立的上料台。上料台由型钢焊接而成,载荷约为10T,坡度约为4度。棒材在自由状态下能自动滚下至挡头,获取信号后自动(或手动)启动气缸,带动拔料机构进行取料,平稳翻转至检测区待检测。

4 机身部件设计

如图4所示,当棒材通过拔料机构平稳放至检测位后,电动减速机带动主动轮进行缓慢转动,通过摩擦系数带动棒材施转。每周旋转控制在3-5S之间,此时工况震动接近零值。同量两轴的对中性要求高,轴向移时需有滑动键槽保证,同时考虑棒材长度变化,主动旋转机构可轴向移动,范围控制6-9米之间,可测量绝大部分规格棒材。

5 收集部件设计

如图5所示,双收集槽的原理,当计算机判断出合格产品后1号槽拔杆处于关闭状态,棒材沿拔杆滚入2号槽内,当收槽满后停止吊运至指定位置。当计算机判断不合格产品后1号槽拔杆打开,棒材直接滚入1号槽内,然后拔料机构关闭,待料槽满后手动停止吊运至指定位置。

6 气动系统设计

如图6所示,气动部件在此设备中起到除旋转外的所有动作的驱动机构。当上料台检测元件检测到信号或手动给定信号时两位五通阀(1)得电动作,通过单向节流阀(调节气缸动作速度)使气缸(1、2)动作,带动连杆构托举起棒材,使棒材在机构滑板上向前滚动至滑板另一侧停止,通过检测元件或手动发出信号时两位五通阀(1)失电动作,通过单向节流阀(调节气缸动作速度)使气缸(1、2)动作,带动连杆构下降棒材至检侧轮等待检测。

检测完成检测元件检测到信号或手动给定信号时两位五通阀(2)得电动作,通过单向节流阀(调节气缸动作速度)使气缸(3、4)动作,带动连杆构托举起棒材,使棒材在机构滑板上向前滚动至收集槽过渡板处,通过延时发出信号时两位五通阀(2)失电动作,通过单向节流阀(调节气缸动作速度)使气缸(3、4)动作,带动连杆构下降等待信号

当检测完成后,计算机判断不合格产品两位五通阀(3)得电,使气缸(5)动作,带动连杆构1号槽拔杆打开,棒材直接滚入1号槽内,然后拔料机构关闭。

另由于检测系统处理粉尘环境中需定期进行吹扫,通过定时给定信号使两位两通阀(4)得电,对检测元件进行吹扫,并定时进行关闭。

中国特种钢的不断发展,使下游加工客户对原料要求提高,人们对环境、零件加工成本、零件加工周期的日益重视,迫切希望在轴类件和杆类件上借鉴国外先进经验,使用免调质钢代替原有的调质钢产品。此背景在微合金化理论体系下苏钢通过与钢铁研究总院合作,在多年汽车用免调质钢的生产经验上,研发了多个直接车削用免调质钢钢种,针对下游客户为此需设计一棒材在线直度自动检测机,对棒材在出厂前进行检测,满足客户要求,同时对检测数据及时反馈前道工序进行修正,减少出批量性质量问题。

参考文献

[1]熊万武.机械加工工艺手册[M].北京:机械工业出版社,1991.

[2]马海荣,郭聚东.给定平面内直线度误差的评定方法光轴法[D].河北大学,2011.

[3]纪名贵.机械设计[M].北京:高等教育出版社,2004.

[4]张四新.Pro/E教程[M].北京:华中科技大学出版社,2009.

作者单位

苏钢集团昌益公司 江苏省苏州市 215100endprint