优化转炉煤气工艺控制提升气柜利用效率

2018-01-17王志峰

王志峰

(安阳钢铁股份有限公司)

0 前言

在转炉煤气回收系统中,气柜利用效率的高低直接影响着钢铁企业转炉煤气的回收利用水平。提升气柜的利用效率,有助于增加转炉煤气的回收量。安阳钢铁公司10万m3威金斯气柜(以下简称10万柜)自2007年11月,开始回收二炼轧厂3×150 t转炉的转炉煤气以来,气柜运行平稳。2017年3月,随着65 MW发电机组的投运,拓宽了转炉煤气的用途,转炉煤气的日均回收与外供量稳定在160 万m3~180 万m3;自2017年4月中旬安钢二炼钢厂3×35 t转炉回收的转炉煤气也并入10万柜以来,回收与外供量迅速增大,由于二次风机输送能力、用户使用量较小和工艺控制的原因,致使气柜拒收或少量回收煤气的次数增多,造成气柜利用效率降低。通过设备改造、增加煤气用户、优化转炉煤气回收与外供的工艺控制,加强联络机制的执行能力,有效提升了气柜的利用效率,做到了转炉煤气的全收全供。

1 概况

1.1 设备概况

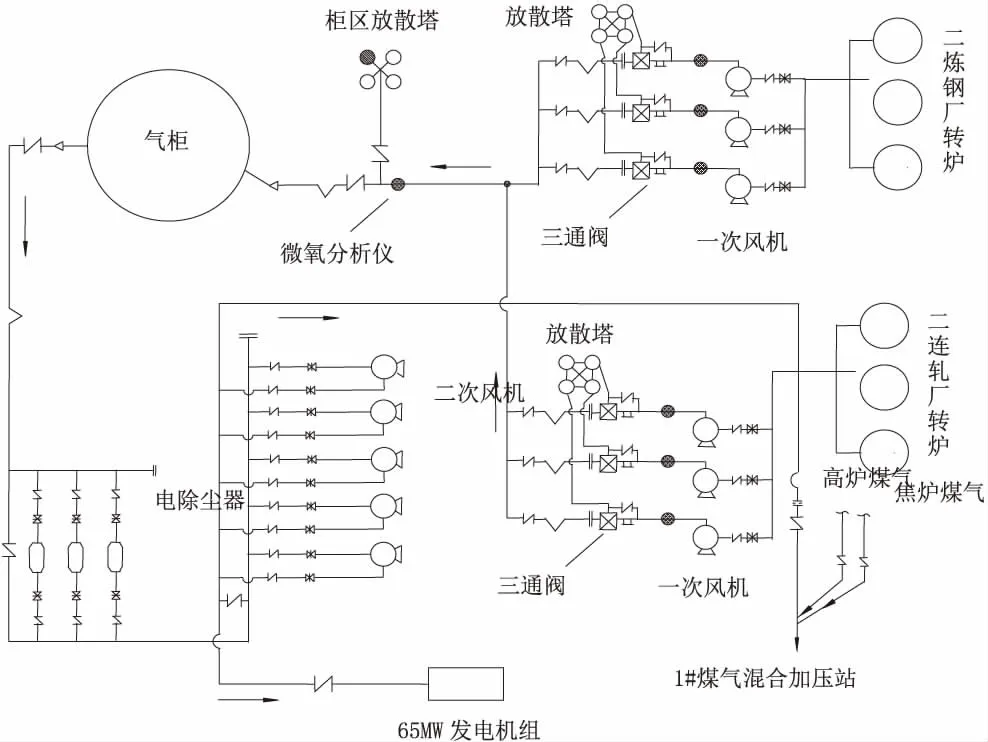

安阳钢铁股份公司10万m3威金斯气柜转炉煤气回收及外供系统包括二炼轧厂(3×150 t)及二炼钢厂(3×35 t)共6座转炉、一次风机、10万柜、电除尘器、二次风机、65 MW发电机组及相关设备,转炉煤气的回收工艺如图1所示[1]。

图1 安钢10万m3气柜转炉煤气的回收工艺

1.2 气柜现状

威金斯气柜又称橡胶膜密封干式气柜,作用是暂时储存、混匀煤气、稳定管网压力,适用于转炉煤气的瞬间大流量回收。10万柜的操作上限为90 000 m3;下限为20 000 m3。当气柜柜容达到90 000 m3时,气柜控制系统向一次风机发出拒绝回收信号,同时联锁气柜进口蝶阀关闭,未能回收的剩余煤气只能放散;当气柜柜容下降到20 000 m3时,停止二次风机运行,保持一定柜容避免气柜活塞落床。

2 存在问题及分析

气柜的利用效率,是指炼钢工序产生的合格转炉煤气能否做到气柜的全收全供。2017年3月,随着65 MW发电机组的投运,转炉煤气的回收使用量稳定在日均160万m3~180万m3;自2017年4月中旬安钢二炼钢厂3×35 t转炉回收的转炉煤气也并入10万柜以来,转炉煤气的回收量迅速增大,同时因转炉煤气用户较少、二次风机输送能力和工艺控制的原因,也使气柜拒收或少量回收煤气的次数增多,造成气柜利用效率降低。

2.1 气柜活塞运行分析

转炉煤气回收是一种间歇的瞬时大流量作业方式,而外供是连续稳定的,气柜作业呈现“吞股吐稳”的特点,活塞上下运行频率较快。由于转炉生产受到冶炼品种、轧机生产的影响较大,生产节奏变化大,毫无规律可言,在2座150 t转炉或3座150 t转炉同时进入煤气回收期时,瞬时流量达到最大,以二炼轧厂的转炉煤气回收为例,每炉钢可回收转炉煤气18 000 m3~22 000 m3,在2座转炉同时回收时,可回收煤气约40 000 m3,气柜活塞上升速度为1.35 m/min;在3座转炉同时回收时,可回收煤气约60 000 m3,气柜活塞上升速度为2.03 m/min;增加二炼钢厂的转炉煤气回收作业后,以生产极限状态下的6座转炉同时回收时煤气量合计约70 000 m3为例,气柜活塞上升速度为2.37 m/min,活塞运行速度均在设备允许值≤4 m/min以内。

转炉煤气的回收与外供作业是同时进行的,上述分析仅为单纯的气柜进气作业,在回收与外供同时进行时,若回收量与外供量相等时,活塞是相对静止的;因此,气柜活塞的运行状况满足6座转炉的同时回收与外供作业。

2.2 柜容分析

在转炉煤气的回收与外供作业中,气柜起着决定性作用,提升气柜的利用效率,做到转炉煤气的全收全供,对企业的节能减排有积极地作用。对于气柜回收煤气作业,低柜容较好;而对于外供煤气,高柜容较好,为保证生产连续稳定进行,寻求一个最佳柜容有利于提升气柜的利用效率。若要做到煤气的全收,必然需要预留合适的空间,即在生产中保持一个合适的柜容,在多座转炉完全回收煤气后柜容要低于90 000 m3,以做到煤气的全收,同时也有利于煤气的稳定连续外供,作业中出现的转炉煤气少量回收是指多座转炉同时进入回收状态时气柜到达柜容上限时未完全回收造成的一种现象;低柜容有利于煤气回收作业,但不利于煤气外供作业,这是生产作业中的一个矛盾,因此需要在生产中设定一个柜容,应对不同回收状态,以做到转炉煤气的全收全供。

在前后工序沟通不畅时,多座转炉同时进入回收期,煤气回收瞬时流量达到最大,如果此时气柜柜容较高,无足够空间储存煤气,只能进行全部或部分的放散,无法回收煤气形成气柜利用效率降低,势必影响煤气回收作业;或在转炉炼钢计划变动后,煤气回收量随之波动,气柜柜容短时间的大幅升降造成频繁的开停风机,又因此原因对煤气用户的生产稳定有很大影响,因此联络机制的建立势在必行。

2.3 回收与外供分析

从某种意义说,气柜可理解为一种通道,煤气回收量与外供量保持平衡时,气柜活塞是稳定不动的;从转炉煤气外供的作业分析,安钢10万柜的煤气用户为65 MW发电机组和1#煤气混合加压站,只要用户有能力消耗转炉煤气,回收量可以不受限制,故10 万柜能够满足现有的6座转炉的煤气回收作业。

若65 MW发电机组需检修时,大量转炉煤气因无法使用只能点火放散会大幅降低气柜的利用效率,故增加煤气用户是必要的选择。

3 应用

3.1 设备改造

2017年10月对5台二次风机中的1#、2#风机进行了扩容改造,风机输送能力由42 000 m3/h提升为60 000 m3/h,改造后风机输送能力得到较大提高,风机改造前后的参数对比见表1。

表1 风机改造前后对比

3.2 增加用户

2017年8月15日,10万柜通过专管向2×240 t锅炉输送转炉煤气,其转炉煤气的使用量为30 000 m3/h。

3.3 联络机制

建立生产指挥系统、炼钢工序、气柜岗位、2×240 t锅炉和65 MW发电机组之间的联络机制,制定《150 t/35 t转炉煤气回收、供应与使用管理规定》,加强前后工序的生产信息沟通,在生产任务制定后,炼钢工序和气柜岗位获知生产信息,气柜作业人员控制柜容,气柜预留足够空间,以保证转炉煤气的全收,稳定煤气的外供,联络机制建立后,对工艺控制进行优化,采取以下措施:

1)二次风机机后压力控制在(8±2) kPa;

2)10万柜合理控制柜容和风机运行方式;

3)保持150 t转炉和35 t转炉交接班时间段炼钢炉数稳定;

4)实行150 t转炉错时炼钢制度;

5)避免三座150 t转炉同时进入转炉煤气回收期;

6)炼钢计划制定后即时告知气柜岗位,气柜岗位合理调整回收与外供操作,保持65 MW发电机组和2×240 t锅炉的转炉煤气使用量的稳定;

7)转炉炼钢计划出现临时变更,炼钢工序及一次风机房提前30 min通知气柜岗位;

8)保持65 MW发电机组转炉煤气输送量稳定,在煤气输送量短时间波动较大时,以2×240 t锅炉的流量调节为主,以1#煤气混合加压站的调节为辅。

3.4 柜容及外送量

气柜岗位在每日的生产交接时,通过生产指挥系统了解本作业时段的炼钢计划,预估每小时内的炼钢炉数及外供煤气量,合理控制二次风机的运行台数,为做到转炉煤气的全收全供,在生产中针对在每个小时内不同的回收炉数对气柜柜容及外送量做出适当的规定,气柜柜容及外送量参考值见表2。

表2 气柜柜容及外送量参考值

4 效果

通过设备改造、增加用户、建立联络机制及各项措施的实施,提升了气柜利用效率,大幅降低了气柜柜容过高而拒绝回收或少量回收转炉煤气的现象。

1)气柜拒收或少量回收的炉数,由风机扩容改造前的日均25次降至≤3次;

2)转炉煤气的月均回收量从2016年同期的3.4×107m3提高至2017年的6.6×107m3;

3)二次风机机后压力稳定在8±2 kPa,有利于煤气用户组织生产;

4)建立联络机制,岗位之间进行信息沟通,炼钢工序产生的合格转炉煤气做到了全收全供,气柜利用效率得到提升。

5 结语

设备改造、联络机制建立后提升了气柜的利用效率,炼钢工序产生的合格转炉煤气实现了全收全供,现有的10万柜满足了6座转炉的生产需要,为环境保护和企业发电增效做出了贡献,对威金斯型气柜实现回收多座转炉产生的转炉煤气的全收全供、稳定运行提供了借鉴作用。

[1] 陈红伟, 王志峰, 李卫东,等. 两座威金斯型气柜运行方式的探讨[J].河南冶金,2017,25(2):28-31.