用烧损率标定干熄焦绩效操作实践

2018-01-17张为斌李剑利王新会李学志

曹 文 张为斌 李剑利 张 渊 王新会 李学志

(安阳钢铁股份有限公司)

0 前言

干熄焦生产过程中,由于气体循环系统负压段的严密性,开启炉盖装焦等因素的影响,会吸入一定量的空气,其中的O2在通过干熄炉红焦层时会与焦炭发生反应,生成CO和CO2;其次,空气中的水份与红焦发生反应生成H2;另外,红焦在干熄炉预存段进一步热解生成H2和CH4。因此,在干熄焦的循环气体中会存在H2、CO、CH4等可燃成分。

为了保证系统的安全,需要有计划地导入一定的空气,使其与可燃成分完全燃烧,从而控制循环系统的气体可燃成分浓度在安全范围内 。但导入的空气在与可燃成分燃烧的同时,也与红焦发生反应,从而造成焦炭的烧损,影响焦炭的产量,增加焦炭的灰分,减少焦炭产量,同时使得排焦温度升高。

1 存在问题

1.1 循环气体组分变化大

循环气体的成分的变化,主要发生于红热焦炭装料的过程,循环气体中的氧与焦炭的反应以及残余挥发份的析出。为了防止CO、H2等可燃成分浓度达到爆炸极限,需要严格控制可燃成分的浓度,一般采用导入空气法或充氮法进行控制。

循环气体的组成,受熄焦装置本身严密性的影响,生产能力愈大和冷却段出口温度越高,则循环气体中可燃成分的浓度也越高。导入空气控制法经济方便,但吸入空气将可燃成分烧掉的同时,锅炉入口温度将升高,排焦温度升高,也会造成一部分焦炭的烧损。 循环气体中所含可燃组分增加,在很大程度上使干熄焦装置操作困难,设备易爆,循环气体剧毒性增加,以此作为控制循环气体成分的参考依据,其可燃成分对排焦温度影响见表1。

表1 可燃成分对排焦温度的影响

循环气体成份CO控制值0~6%,完全燃烧可燃成分,致使在装焦间隔时间内,安钢75 t/h干熄焦平均空气导入量为3 120 m3/h,做物料衡算计算得出烧损率为1.79%,每日增加焦炭烧损量达120 kg。

1.2 周边温度不均衡

75 t/h干熄焦由于排焦过程中出现温度不均衡、风料比不匹配的情况等多种因素影响,经常出现周边温度偏差较大,在生产负荷波动时,同一水平面上的温度差达到200 ℃左右,并且时有花焦出现;不仅对运焦皮带产生不利影响,而且在此生产过程中焦炭烧损增加。为了杜绝花焦,降低排焦温度,增加循环风量过大时,造成能耗浪费,干熄炉热效率降低。

1.3 系统严密性的影响

循环系统的严密性对焦炭烧损的影响十分明显。安钢75 t/h干熄焦一次除尘器高温膨胀节由于膨胀节内耐材脱落,膨胀节顶部波纹管烧穿泄漏,造成大量空气漏入和系统严密性降低,在循环系统负压区域大量吸入空气后,由于负压系统是温度较低的区域,吸入的空气不能燃烧循环气体中的可燃组分,而是进入干熄炉与红焦发生氧化和不完全氧化反应,直接烧损焦炭。其中不完全氧化反应会使循环气体中的CO含量升高,需要再加入空气加以控制,因此系统的严密性对焦炭的烧损的影响是相当大的。同一套干熄焦装置,在严密性好时候,烧损率可以小于0.6%;严密性差时,烧损率可在2%左右。

2 改进措施

2.1 稳定循环气体组分

2017年4月,现场根据75 t/h干熄焦气体分析仪为参照,我们采用开氮气充入阀,持续补充氮气,同时适当调节预存段压力调节阀调整放散量。但因为生产氮气压力为0.6 MPa,而循环系统压力仅为3.2 kPa,极大的压力波动影响系统的稳定性,很容易造成焦炭浮起问题的发生,直接造成排焦温度的升高。过多的空气导入量,使系统氧含量增加,焦炭氧化反应加剧,造成焦炭烧损和排焦温度的升高。经过对焦炭烧损的分析,控制CO浓度在2.5%~6%,可以较好地降低空气导入量,尤其在焦炉检修时间,空气导入量可以从3 500 Nm3/h降低到2 016 Nm3/h,可以减少42%的空气导入量。每小时可以减少13.9 mol的氧与焦炭反应,降低因烧损产生的热量13.9×34 047 kJ/mol=473 678.8 kJ。按排焦量为30 t/h计算,可降低排焦温度8 ℃。(1 000 ℃焦炭的比热容为1.465 kJ/kg·℃, 100 ℃的焦炭比热容为0.808 kJ/kg·℃)

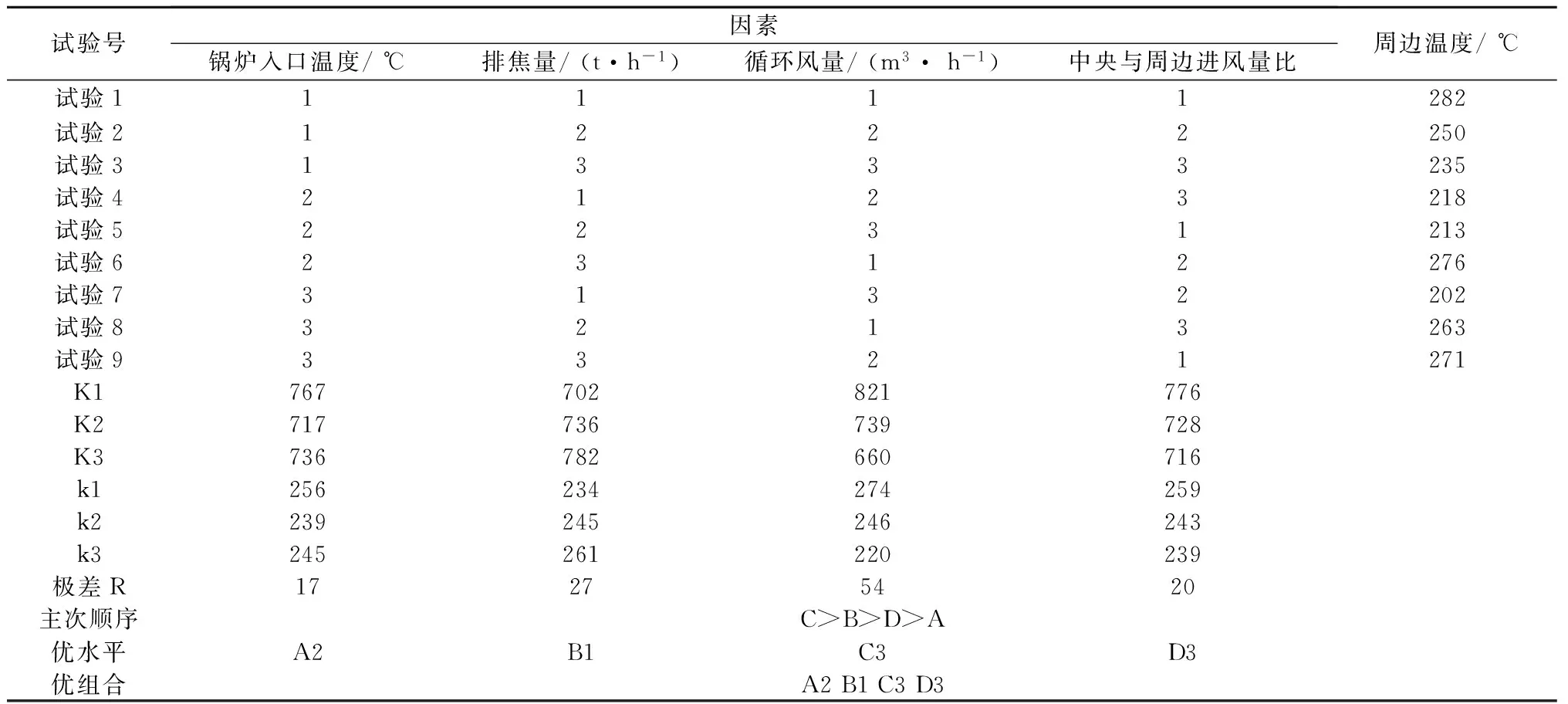

2.2 采用正交试验确定风料比

影响周边温度的主要因素分别为:排焦量、循环风量以及中央与周边进风量比等。 为降低排焦温度, 2017年5月通过试验来确认并调整气料比控制范围,进一步稳定系统排焦。决定采用正交试验来选定合适的操作条件,以实现精细化控制。

(1)试验目的:通过正交试验找出最佳工艺控制条件。

(2)考察指标:周边温度≤250 ℃。

(3)确定试验选取的因素和位级:因素A:锅炉入口温度,因素B:排焦量,因素C:循环风量,因素D:中央与周边进风量比。

(4)选取4因素3水平进行试验,具体参数和试验过程见表2、表3。

表2 正交试验因素及位级表

表3 L9(34)正交试验表

另外,又进行了补充试验。依据级差分析,理论周边温度最佳为:A2B1C3D3。但是,根据现场实际要求,C3风量为 80 000 m3/h时的周边温度为213 ℃, C2风量为75 000 m3/h时的周边温度为239 ℃,后者在节省电能、防止焦炭浮方面更符合要求,故选择最佳方案为:A2B1C2D3。因此,确定最佳气料比为75 000 m3/h÷65 t/h≈1 150 m3/t。

最终,选定当前操作条件为:中央与周边进风量比为1:0.95,排焦量为65 t/h ,循环风量为75 000 m3/h,锅炉入口温度为925 ℃ 。

2.3 膨胀节耐材改进

年修期间,对膨胀节的原波纹管耐材浇注结构进行砌筑耐火砖拱顶结构改造,断面两侧预留的膨胀缝用陶瓷纤维毡压实。侧墙用粘土砖,非工作面层用高铝质轻质砖,中间设滑动层砌筑。拱顶拱角设计为38 °,用莫来石耐火砖和高铝质轻质砖砌筑,两侧和拱顶伸缩节伸缩位移和膨胀缝均改为在两边各留45 mm,膨胀缝和伸缩位移总宽度为90 mm。拱顶砌筑完成后,在拱顶上部回填保温轻质粘土,膨胀节上部外保护罩是用软连接进行密封,保证一定的伸缩度同时也防止雨季雨水渗透侵蚀。上部膨胀节原浇注耐材损坏如图1所示,改进后的砌砖耐材结构如图2所示。

3 改进后运行效果

3.1 改进后运行状况

采取上述措施进行改进后,循环气体的成分趋于稳定,周边温度趋于均衡,系统严密性得到很大改善,排焦温度运行区间由改进前190 ℃以上改善到确保运焦皮带安全运行的190 ℃以下,并连续运行观察4个月,排焦温度保持稳定,如图3所示。

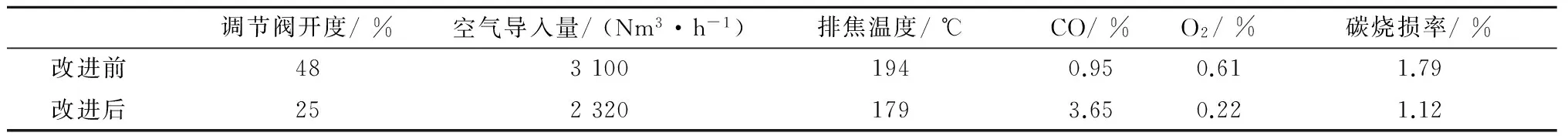

炉况稳定后,再次做了物料衡算,将改进前后重要参数进行了对比,结果见表4。

图1 膨胀节原浇注耐材损坏

图2 膨胀节改砌砖的结构

图3 排焦温度实施前后对比

调节阀开度/%空气导入量/(Nm3·h-1)排焦温度/℃CO/%O2/%碳烧损率/%改进前4831001940.950.611.79改进后2523201793.650.221.12

3.2 改进效果

⑴ 通过以上操作方法的改进,干熄焦焦炭烧损率由原来的1.79%降为现在的1.12%,确定了干熄焦的最佳气料比为1 150 m3/t。

⑵ 干熄焦系统内的O2含量由原来的0.61%左右降低为现在的0.22%左右,不仅可使焦炭单产保持较稳定水平,增加炼焦效益。

⑶ 提高干熄焦各点温度和压力等数据的优化,保证干熄炉的正常稳定生产。同时可以降低排焦温度,而且可以保护干熄炉内耐火材料,提高耐火材料的使用寿命,提高干熄焦吨焦蒸汽产量。

4 效益分析

经过上述的探索和改进,把控制可燃成分所需的空气导入量由原来的平均3 220 m3/h,降低至2 600 m3/h以下,焦炭烧损率控制在1.1%。每天可以减少焦炭烧损量120 kg。年减少焦炭烧损量41.4 t,按照1 600元焦/吨计,年增加效益=41.4×1 600=66 240元。

5 结论

用烧损率标定干熄焦绩效操作是能源绩效管理的一种有益尝试,在干熄焦焦炭烧损的优化和操作过程中,无论是排焦温度降低还是提高焦炭产量、改善焦炭质量或者是稳定干熄焦工序运行、提升锅炉发电方面都取得一定效果,同时也延长了75 t/h干熄炉耐材使用寿命。

[1] 潘立慧,魏松波.干熄焦技术[M].北京:冶金工业出版社,2005:245-251.