唐山不锈钢公司原料场封闭改造的工艺设计特点

2018-01-17刘洋

刘 洋

(唐山钢铁国际工程技术股份有限公司)

0 前言

唐山钢铁公司隶属于河北钢铁集团,简称“河钢唐钢”。唐钢下设南区、北区、中厚板、不锈钢、唐银五个大型生产子分公司。其中唐银公司原料场在银水集团规划内改造完成。南区地处市区,已在2006年为3 200 m3高炉配套建设了一座集储料和配料于一体的全封闭矿粉料库。中厚板公司原料场较为分散,不易统一管理,且露天堆放已无法满足环保要求,经过设计改造,已对其进行棚化处理。北区现有机械化料场,投产时是国内最为先进的机械化料场之一,通过对一次料场和混匀料场的棚化,现已建成全封闭的新型料场。不锈钢公司原料场为露天堆放,且场地极为狭小,伴随着烧结机的改扩建和环保的要求,原料场的规模及储存形式已不能满足要求。笔者重点详述了唐山不锈钢公司原料场封闭改造的工艺设计特点。

1 唐山不锈钢公司原料场现状

唐山不锈钢公司原料场用于储存铁矿粉、燃料、熔剂等多种原料,供2座450 m3高炉,2座550 m3高炉,1台132 m2烧结机,1台265 m2烧结机使用。然而场地有限,各种物料堆存混杂,工艺系统不顺,主要体现在以下几个方面:(1)焦炭受料槽接卸能力有限,一部分火运来的焦炭需用落地,然后用汽车倒运至受料槽;(2)烧结物料及矿石全部露天堆放在厂区内,扬尘较大,且占用场地面积大;(3)干煤棚破旧,高炉喷吹煤全部用装载机在干煤棚内倒运上料;(4)PLC控制不够灵活,一些特殊设备不能实现自动控制。为了改善劳动环境,梳理工艺流程,实现自动生产,需要对上述工艺系统进行优化设计改造。

2 原料场封闭改造工艺设计特点

2.1 受卸系统设计特点

2.1.1 新建矿石受料槽

改造前烧结用铁矿粉、高炉用矿石均在露天场地内堆存,采用装载机通过地仓给烧结、高炉供料。现场污染严重,倒运费用高。

为改变这一现象,设计了一列矿石受料槽。受料槽为地下结构,地上采用钢结构封闭。封闭厂房长240.8 m,跨度为31.3 m(与煤受料槽共用一列厂房柱)。地下共28个槽,可接卸来自火车、汽车运来的铁矿粉和矿石等。每个仓下设有1台可逆带式给料机,给到下游输出皮带上。矿石受料槽下共2条输出皮带,其中1条输送铁矿粉至C型料库,皮带输送能力为1 000 t/h,另1条输送落地烧结矿、块矿或球团矿至E型料库,皮带输送能力为1 000 t/h。受料槽卸料时采用顶吸罩和底吸罩同时工作的模式,大大减少了卸料扬尘。

2.1.2 新建煤受料槽

改造前烧结用煤、高炉用喷吹煤都在露天堆放,生产需要时,汽车倒运至干煤棚,通过装载机上料。现场污染严重,倒运费用高。

为优化物流工艺,减少物料损失,设计了一列煤受料槽。受料槽为地下结构,地上采用钢结构封闭。封闭厂房长172.25 m,跨度为31.3 m(与矿石受料槽共用一列厂房柱)。地下共20个槽,可接卸来自火车、汽车运来的煤。每个仓下设有1台带式给料机,给到下游输出皮带上。煤受料槽下共1条输出皮带,输送煤至干煤棚,皮带输送能力为600 t/h。受料槽卸料时采用顶吸罩和底吸罩同时工作的模式,大大减少了卸料扬尘。

2.1.3 焦炭受料槽改造

原有16个焦炭受料槽,可接卸一部分火车的来料。仍有一部分焦炭需要落地储存,再经汽车倒运至槽内。现在16个焦炭受料槽东侧接出15个受料槽,另外拆除旧火车槽地上厂房,新建厂房覆盖整个新、旧火车槽。厂房长270 m,跨度为17.6 m。地下共31个槽,可接卸来自火车、汽车运来的焦炭。每个仓下设有1台电振给料机,给到下游输出皮带上。焦炭受料槽下共1条输出皮带,输送焦炭至E型料库,皮带输送能力为300 t/h。受料槽卸料时采用顶吸罩和底吸罩同时工作的模式,大大减少了卸料扬尘。

2.2 储存系统设计特点

2.2.1 新建C型料库

由矿石受料槽输送来的铁矿粉进入C型料库储存。C型料库也叫顶堆侧取半门式取料机料库,为中间带隔墙的条形全封闭结构,物料通过胶带输送机从顶部输入,经小型堆料设备进行卸料和堆料作业,采用半门式刮板取料机进行取料作业,根据物料品种和生产需要,可将料堆沿横向和纵向进行分格堆存,对物料进行分类堆存和管理,因物料分格形似字母“C”,我们称之为C型料库如图1所示。C型料库多用于烧结铁矿粉的储存。

图1 C型料库

本次设计的C型料库共2个料条,储量11.3 万t。C型料库厂房长152 m,跨度为72 m,弧顶高32.8 m。输入料库2条皮带机,带移动卸料车,分别向中心立柱两侧卸料,皮带输送能力为1 000 t/h。每个料条配置1台刮板取料机,轨距为30.25 m,取料能力为1 000 t/h。取出的铁矿粉经皮带机运至烧结一次配料室。

2.2.2 新建污泥混合厂房

炼钢用的转炉污泥露天堆放,扬尘大,且粒度小,水分大,不好处理。为此设计了一个污泥混合厂房。转炉的污泥和一些杂料(主要成分是高炉返矿)经汽车运至厂房,通过挖掘机将其搅拌,混合后通过皮带机运至一次配料室,整个混拌间厂房封闭,且设有射雾器抑尘。这样既解决了污染问题,又可以作为烧结原料之一被消化。

2.2.3 新建一次配料室

因不锈钢原料场场地狭小,无法建设混匀料场。为提高配料精度,提高烧结矿质量,设计了一列一次配料室作为混匀料场的替代工艺。

一次配料室为半地下结构,地下平台-10.000 m标高,地上最高的仓顶平台10.000 m标高。一次配料室共设计了17个仓。其中,精矿粉仓8个,用来接受C型料库输出的铁矿粉;1个钢渣仓;1个杂矿仓;1个高炉返矿仓;2个白云石仓;2个石灰石仓;2个除尘灰仓。钢渣仓采用汽车卸料,仓上口设有顶吸罩。精矿粉仓、杂矿仓、高炉返矿仓均采用皮带机运输。白云石仓、石灰石仓、除尘灰仓采用罐车运输,气力输送至仓内。实际生产过程中,因白云石、石灰石粒度硬,比重大,气力输送时间长,管道容易磨漏,需要长时间清料,影响生产。在设计后期增加了备用输送管路,并更换了高强陶瓷耐磨管道,在弯头处和进仓处增加了耐磨“背包”,保证了供料稳定。

2.2.4 新建E型料库

由矿石受料槽输送来的块矿、球团矿,以及烧结成品仓输出的烧结矿,另外还有焦炭受料槽输送来的焦炭,均可进入E型料库储存。

E型料库即筒仓,当把成群出现的筒仓简化为一条分支线后形似字母“E”,我们称之为E型料库如图2所示。因落差较大,E型料库多用于储存高炉用矿石、焦炭等原燃料。

本次设计的E型料库共36个筒仓,呈两列布置。其中一列18个焦炭贮仓,每个仓直径为15 m,单仓储量为1 600 t;另一列20个矿石贮仓,每个仓直径为12 m,其中6个块矿仓,单仓储量为2 400 t,4个球团仓,单仓储量为2 100 t,10个落地烧结矿仓,单仓储量为1 600 t。筒仓共呈4列布置,每列仓顶有2条皮带机,带移动卸料车,双侧卸料。焦炭输入皮带能力为300 t/h,输出皮带能力为350 t/h。矿石输入皮带能力为1 000 t/h,输出皮带能力为1 000 t/h。

图2 E型料库

2.2.5 新建干煤棚

由煤受料槽输送来的烧结煤、高炉喷吹煤在干煤棚储存。干煤棚输入皮带能力为600 t/h。输入皮带上有移动可逆皮带机,可分别向隔墙内和料仓内卸料。共5个料仓,其中4个喷吹煤仓,1个烧结煤仓。输出皮带能力为500 t/h。

干煤棚具有配煤功能,烧结用煤可经皮带机定量送至烧结燃料破碎室,高炉喷吹煤先通过配料秤按一定比例配好后,输出送至喷煤车间。大大改善了劳动环境,工艺路线更合理。

2.3 供料系统设计特点

2.3.1 给烧结供含铁料

C型料库的铁矿粉经刮板机取出,送至烧结一次配料室,系统能力为1 000 t/h。

矿石由E型料库输出至筛分室,筛下的返矿进入粉料仓储存,经仓下电振给料机输出,送至燃料破碎室,系统能力为500 t/h。

2.3.2 给烧结供燃料

无烟煤由干煤棚输出,送至燃料破碎室,系统能力为500 t/h。

焦炭由E型料库输出至筛分室,筛下的返焦进入粉料仓储存,经仓下电振给料机输出,送至燃料破碎室,系统能力为400 t/h。

2.3.3 给高炉供矿石

高炉用球团、块矿及落地烧结矿由E型料库输出至筛分室,筛上的成品矿送至高炉矿槽。

2.3.4 给高炉供焦炭

高炉用焦炭由E型料库输出至筛分室,筛上的成品焦送至高炉矿槽。

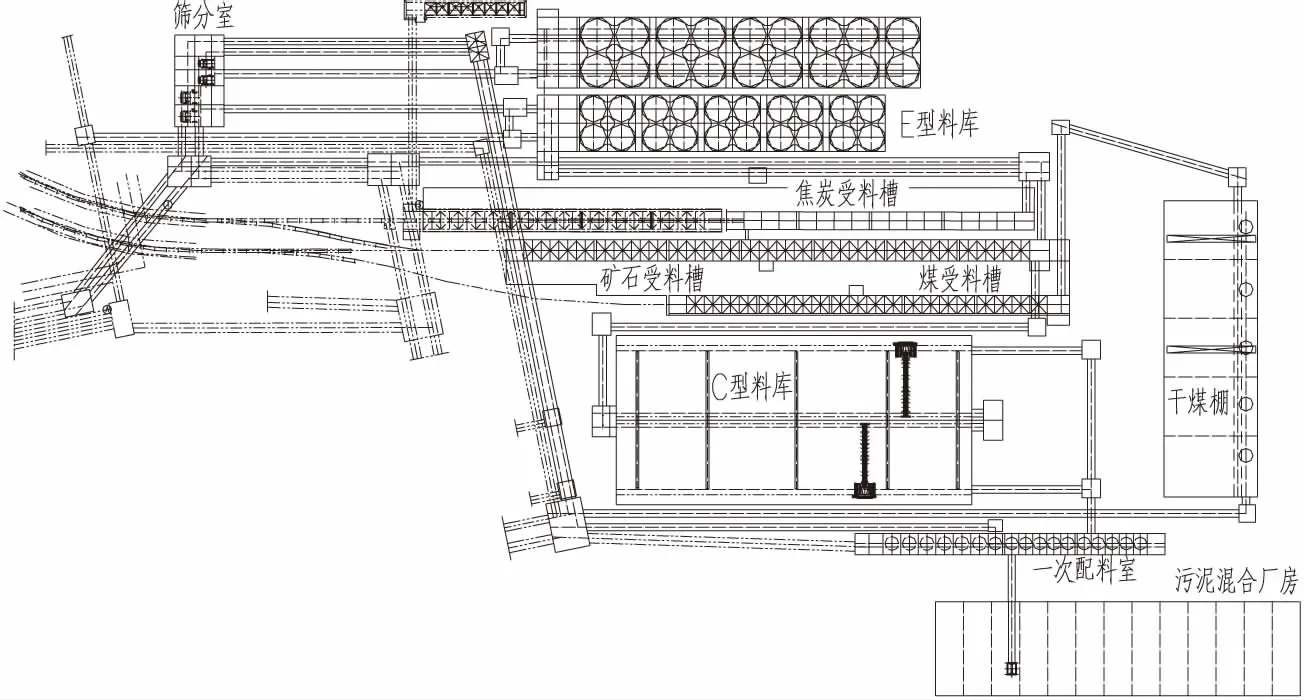

不锈钢料场受卸、储存、供料三大系统利用现有场地改造,布置紧密,物流顺畅,是国内新型综合料场改造的典型案例,工艺布置如图3所示。

图3不锈钢原料场工艺布置

2.4 PLC控制功能

原料场PLC控制功能的设计基本上满足了物料输送的要求,但也存在一些缺点:(1)流程设置比较呆板,不够灵活;(2)对一些有特别要求的设备缺乏一些必要的控制手段,比如给料机、料场地面皮带机等;(3)当流程中的某一皮带机出现故障(主要指附属装置如跑偏检测器、低速检测器、纵向撕裂检测器等)后流程就无法启动;(4)没有自动切换及系统叠加功能等。根据自动控制方面存在的问题,并结合几年来的生产实践,在PLC控制功能上主要增加了以下功能。

2.4.1 系统的自动切换功能

为减轻中控操作工的劳动强度,提高焦炭系统的输送能力及自动控制水平,增加了焦炭系统的自动切换功能。切换功能的实现是依靠系统中的C105R皮带机的可逆运转,通过控制槽下给料机的给料时间,当C105R进行反向运转时,控制皮带机上没有料,来保证切换功能的实现。本次设计共有12个流程可进行自动切换。

2.4.2 系统叠加功能

系统叠加功能是指运送相同物料的两个或两个以上流程(其中一条流程有两个终点),因有一相同的终点且有共用设备,这样的流程可以同时运转。系统叠加功能的实现,不仅增加了中控操作的灵活性和主动性,而且在输送相同数量的物料时,降低了系统作业时间,可提高系统使用率。

2.4.3 设备强制功能

为提高设备运行的灵活性,增加所有受控设备的一、二级强制功能。

(1)一级强制是指:所有流程中的设备出现电气故障时,若其运行信号能够进入系统,则可采用一级强制。此时,该设备与上下游设备均有连锁。

(2)二级强制是指:所选流程中的设备出现电气故障时,若其运行信号不能够进入系统,则可采用二级强制。此时,该设备与上下游均无连锁。任一设备同一时间只能采用两级强制功能的一种。

2.4.4 给料机的远程手动给料功能

原料场有81台给料机。当给料机的给料量达不到系统的运输能力时,中控操作工可远程手动增加给料机给料的台数。本次设计共有50台给料机实现了这一功能。

2.4.5 取料机地面皮带机急停功能

取料机在取料时会取到大块或异物,造成下游堵槽或下游皮带撕裂。这就需要急停整个系统来取出大块或异物,造成系统压料或倒料。增加取料机地面皮带机急停功能后出现上述情况只需急停地面皮带,下游皮带正常运转。

3 结语

通过对唐山不锈钢公司原料场的封闭改造,扩大各种物料的接卸能力,让各种物料入棚或入仓,优化了供料系统的工艺流程,大大改善了原料场的生产环境及工作效率,另外还需要在精益化管理的道路上逐步推进,逐步完善,在生产环节和设备管理等方面持续做工作,最终做到低消耗、高产出,产能的不断提升。

[1] 中国冶金建设协会. 钢铁企业原料准备设计手册[M]. 北京:冶金工业出版社,1997:79-85.

[2] 中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局. 钢铁企业原料场工艺设计规范[M]. 北京:中国计划出版社,2010: 13-15.

[3] 曾高强. 原料环保储存技术在钢铁行业的应用[J]. 物料储运,2013,11(2):1-6.