柱形齿轮闭式模锻及几种改进的一步成形方法

2018-01-17张如华龙启博陈家南昌大学机电工程学院陈华军南昌齿轮有限责任公司

文/张如华,龙启博,陈家·南昌大学机电工程学院陈华军·南昌齿轮有限责任公司

本文所述柱形齿轮闭式模锻是指以获得不需或仅需少许精加工即可使用的齿面为目的的精锻成形。其成形过程是:直径略小于齿根圆的坯料置于侧壁开有齿腔的凹模内;凸模下行,坯料受轴向镦压,发生不均匀径向流动,形成轮齿(图1);凸模上行后,顶件装置上行,顶出工件;接着顶件装置下行复位,完成一个工作循环。同适合于齿轴(含花键轴)成形的正挤压相比较,闭式模锻所获流线分布较理想;同时,量大面广的饼状柱形齿轮(齿顶圆直径大于齿宽,常常为“轮缘-轮辐-轮毂”结构),尤其是模数较大的饼状齿轮只适合于用闭式模锻方法成形。

所谓一步成形是指对应设备滑块一次“下行-上行”和顶出装置一次“上行-下行”,这样一个工作循环,完成一个工件成形。一步成形的工步数最少,占用装备数量最少,生产效率最高;同时,没有工序间周转运输,对于容易被磕碰损伤的齿轮精锻件,便于保护、便于管理、意义重大。因此,能在不太苛刻的前提下实现柱形齿轮一步精锻成形是锻造工作者的一个梦想。

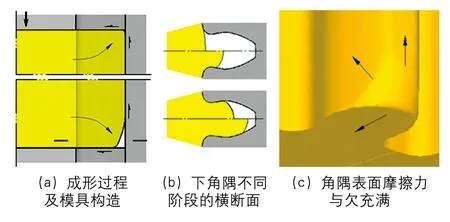

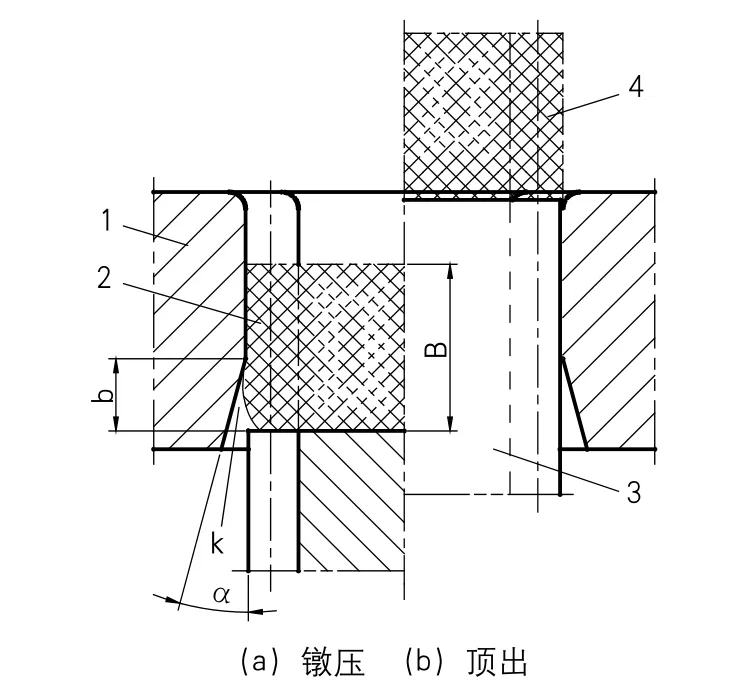

图1 平端面凸模闭式模锻成形柱形齿轮

平端面凸模/成形端面凸模成形

图1所示为平端面凸模闭式模锻成形柱形齿轮。平端面凸模成形存在的主要问题是,变形末期,金属处于强烈三向压应力状态,即使施加极大的作用力,模腔下角隅(下端齿顶部)的填充效果仍不理想,如图1中(b)、(c)。究其原因主要有:一是作用力方向与预期金属流动方向正交;二是齿厚/齿高比值较小,模腔表面摩擦阻力大,镦压力难于向角隅传递。

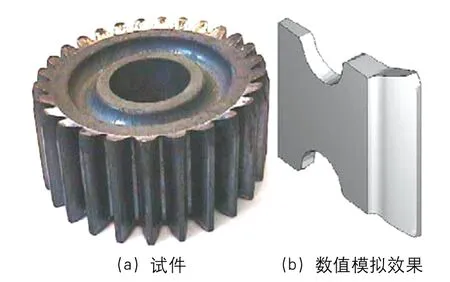

有研究表明,轮辐-轮缘结构齿轮的填充效果稍好,这是因为端面凸起的凸模(成形端面凸模)会产生径向分力,可促使金属流向角隅(图2)。

图2 采用成形端面凸模闭式模锻获得的柱形齿轮

几种改进

为改善下角隅充满情况,研究者们从改变模具动作和模腔结构着手,提出了浮动凹模成形、双向镦挤、闭塞模锻、扩隅凹模成形等方法。

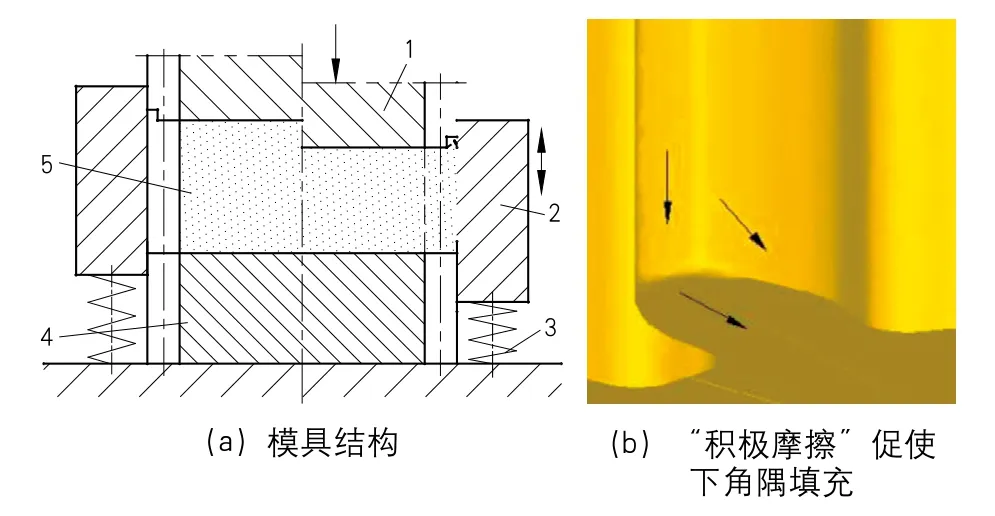

浮动凹模成形

浮动凹模成形是指在凸模下行的同时,设法驱使凹模相对坯料也发生轴向运动,利用凹模与坯料之间的“积极摩擦”促使角隅填充(图3)。这是一种以改变模具动作为主的成形方法。

图3 浮动凹模闭式模锻成形柱形齿轮

有研究表明,凹模随凸模同速向下,相当于图1(a)倒置,有利于下角隅填充,但上角隅欠饱满;凹模速度等于凸模速度之半时(“双向镦挤”同理,参见图4),上下角隅均不够饱满。这是因为镦压行程较短,且模具表面光滑,摩擦效果有限。即使配合凸模的齿顶部分少许改变,难有明显改观。

图4 闭塞模锻成形柱形齿轮

浮动凹模带来的问题还有:所需模具结构和动作复杂(“双向镦挤”同理)。生产实践表明,凸、凹模之间容易出现轴向毛刺,就轴向投影轮廓复杂的齿轮来说,情况更甚。因毛刺关系,模具容易卡死,致使所期望的模具动作变得不太可靠。

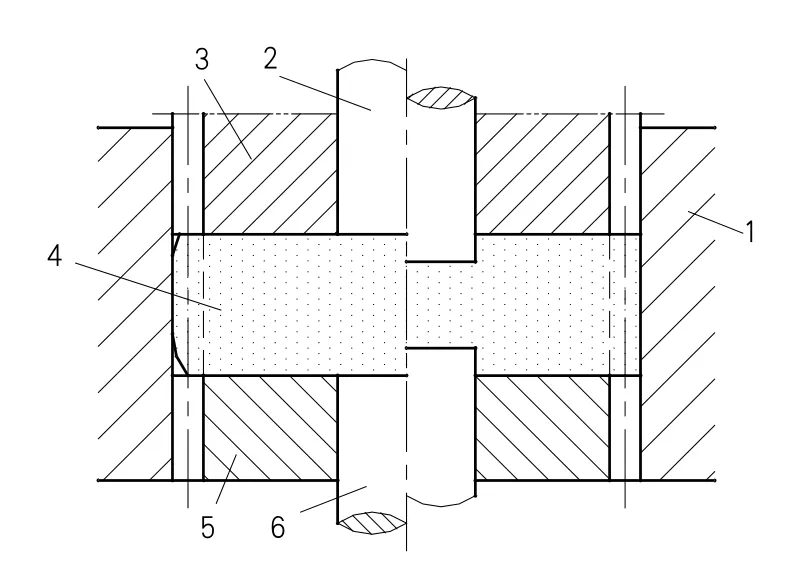

闭塞模锻

闭塞模锻是指在镦压后期,驱使上、下模中央的挤胀凸模对坯料进行挤压(平端面凸模转化为成形端面凸模),在一定范围将轴向力转化为径向力,迫使金属流向角隅(图4)。这是一种既改变模腔结构,又改变模具动作的成形方法。

闭塞模锻存在的问题是:坯料镦压后形成了刚性区,心部挤压需要施加极大的作用力,轮缘宽度较大的情况下,难以保证角隅充满。同时,模腔多处被分割,各分块之间需相对运动,增大了模具结构复杂程度,增大了形成毛刺的可能性,可靠性差;此外,要为镦压合模和上下两个挤胀凸模分别提供成形力和运动,要求设备动作复杂。

扩隅凹模成形

图5为第一作者提出的一种新改进(发明专利201510742750.0),称为扩隅凹模(曾称为扩腔凹模)成形。这是一种只改变模腔结构,不改变模具动作的成形方法。

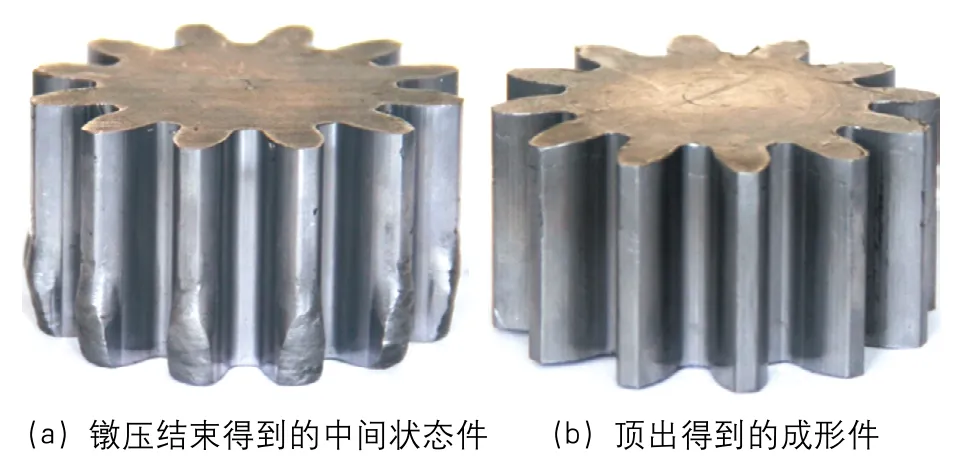

该发明把“开放成形”、“分流成形”、“推过整形”等技术集成到闭式模锻方法中,并对变形过程进行了合理分工:镦压阶段完成主体成形和上角隅填充,得到下角隅形状尚不规整,但有合适体积流入扩隅空间的中间状态件(图5左);中间状态件之下角隅在顶出阶段再次发生变形,扩隅空间的体积回流(顶出力略增),完成下角隅填充并脱模(图5右)。不难理解,调节扩隅空间几何参数(b、α等),可改变上、下角隅填充的饱满程度。

数值模拟试验研究表明,扩隅凹模成形可明显减小变形力(降幅达50%或更大),不仅可选用较小吨位设备,更主要的是减轻了模具负荷,可提高模具寿命。物理模拟试验所获轮齿清晰、饱满(图6)。

从初步研究结果看,看好扩隅凹模成形前景。

图5 扩隅凹模成形

结束语

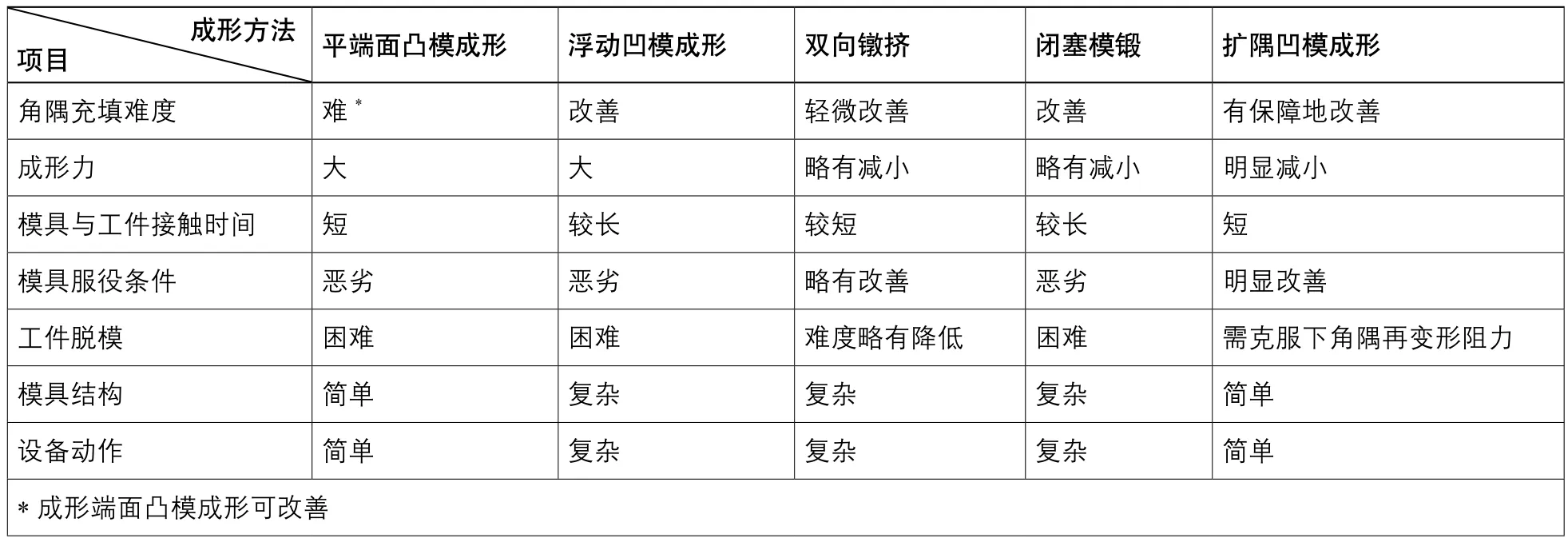

综上所述,可将柱形齿轮闭式模锻及几种改进的一步成形方法的特点归入表1。

表1 柱形齿轮闭式模锻及几种改进的一步成形方法特点比较

改变模具动作,或改变模腔结构,或既改变模具动作又改变模腔结构,可以改善角隅充满效果。改变模具动作效果有限,且需要模具和设备动作的复杂化配合,应用门槛高;而恰当地改变模腔结构,可以在不增加装备复杂程度的前提下,获得降低成形力、确保角隅填充的效果。

图6 用扩隅凹模成形柱形齿轮的物理模拟结果

柱形齿轮精锻成形工艺研发工作已经跨越了半个世纪,从学术文献之多和产业化应用面之窄的反差看,课题具有超出想象的艰巨性(斜齿柱形齿轮难度更大)。在没有实现大批量产业化之前,仍然具有前沿性。

笔者认为,柱形齿轮精锻成形工艺开发包含两个阶段的课题,一是齿面能否顺利成形,二是齿廓精度是否足够高。两者的关系是,前者是本,后者是末。难题之所以久攻不克,与研究者很长一段时间过分关注齿廓精度有关。故呼吁:聚焦齿面成形,早日实现梦想!