氧化铝不同生产工艺资源环境效率比较

2018-01-17高天明杨沁东

高天明,杨沁东,代 涛

(1.中国地质科学院矿产资源研究所,北京 100037;2.中国地质科学院矿产资源研究所国土资源部成矿作用与资源评价重点实验室,北京 100037;3.中国地质科学院全球矿产资源战略研究中心,北京 100037;4.中国地质大学(北京)地球科学与资源学院,北京 100083)

0 引 言

中国是全球最大的氧化铝生产和消费国,其氧化铝产量占世界的比重由2006年的23%,上升到2015年的54%[1-2]。氧化铝产量的不断增加不仅引起了铝土矿资源和能源的巨大消耗,还对环境造成了一定污染[3]。中国铝工业的环境负担主要发生在氧化铝生产段[4]。同时,铝冶炼对金属资源的耗费也不容小觑,中国吨铝的赤泥产量为1.6 t[4],2015年中国铝冶炼阶段铝金属的损耗高达216万t[1]。为了解决氧化铝工业中的资源损失与环境污染问题,开展氧化铝生产阶段的物质流分析,评价不同工艺的资源环境效益,一方面对发展氧化铝清洁生产提供依据,另一方面对于探究降低铝资源损失的手段与措施,减少资源浪费都有着重要意义。

已有学者开展了氧化铝工业中资源效率问题的相关研究。吴复忠等运用投入产出分析方法,建立了氧化铝企业的资源效率、能源效率和环境效率的数学模型[5];周凤禄等建立起了氧化铝工业的物质流、能量流的框架,在此框架的基础上讨论了氧化铝生产过程中企业的能耗及资源效率、能源效率[6];肖序等在元素流和价值流分析的基础上引入资源效率,构造流程制造业生产工序与流程的资源效率和资源流成本的关系式,构建运用于流程制造业的“元素流-价值流”计算与分析方法,并将其应用于某氧化铝生产企业[7];在能耗方面,刘丽儒等通过构建拜耳法、烧结法与联合法的基准物流图定量分析各个工序的能耗,并以某氧化铝厂的生产数据,绘制其实际的物流与能耗情况,通过理论上构建的基准物流图与实际生产数据的比较,来指导氧化铝厂如何降低能耗[8-10]。环境效率方面,周凤禄等以山西某拜耳法氧化铝厂为例,采用工业代谢分析方法,建立了企业物料结算平衡表,对该企业生态效率的现状进行了分析比较[6];在调研近30年国内外相关文献的基础上,薛生国等分析了赤泥处置和资源化利用的环境影响[11];尹中林等以氧化铝生产工艺的技术手段为基础,分析了氧化铝工业产生污染的原因,从技术发展的角度提出了减少氧化铝工业污染的手段[12];已有的文献多以氧化铝工业本身的生产技术角度、或者通过投入产出为手段,分析氧化铝工业中的资源环境问题。有学者也建立了氧化铝工业的物质流、能量流框架,但也只是从理论上分析其对资源和环境的影响。以物质流、能量流分析为基础,从生产技术角度来比较分析氧化铝不同生产工艺的资源环境效率方面的研究还非常缺乏。

本文从氧化铝的生产工艺着手,刻画不同氧化铝生产工艺过程的铝物质流以及各生产环节能量的流动,构建拜耳法、烧结法、联合发生产工艺的物质流图,分析不同氧化铝生产工艺各生产环节的物质与能量的变化情况,对比不同生产工艺的资源效率、能源效率和污染物排放强度等,归纳不同工艺的优势和不足,为优化氧化铝清洁生产模式、提高资源效率提供措施与建议。

1 氧化铝生产工艺概述

从铝土矿中提取氧化铝有多种方法,最初为烧结法,但自从拜耳法产生后,才逐步形成规模的氧化铝工业。拜耳法是生产氧化铝的主要方法,其产量约占氧化铝总产量的95%[9],在拜耳法得到广泛应用的同时,也发展出了由拜耳法和烧结法结合起来的联合法。目前,生产氧化铝主要的工艺为拜耳法、烧结法与联合法。

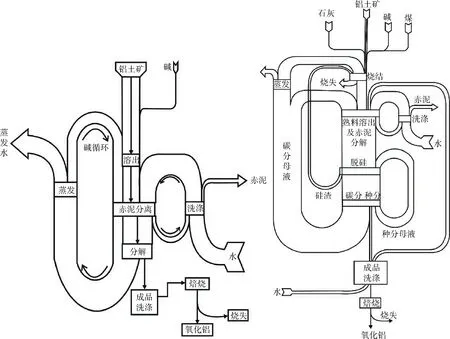

拜耳法以处理铝硅比大于9的矿石为主,其基本流程如图1(a)所示。破碎的铝土矿和和石灰、循环母液制成矿浆,矿浆经脱硅、预热后溶出,经过蒸发降温后沉降分离,赤泥经洗涤进入赤泥堆场,粗液过滤后经晶种分解得到氢氧化铝。而处理含硅较高的铝土矿或铝酸盐类矿物时,多采用烧结法。其基本工艺为:在高温条件下烧结碳酸钠、铝土矿和石灰石的混合料,然后用稀碱液溶出熟料可得到铝酸钠溶液,在溶液中通入CO2气体即可析出氢氧化铝。残留的溶液蒸发浓缩后返回配料循环使用。烧结法的基本工艺流程如图1(b)所示。

处理低品位铝土矿时,拜耳法的矿耗、碱耗升高。由此开发出联合法生产工艺,用烧结法处理拜耳法赤泥,回收其中的氧化铝和苛性碱。拜尔烧结联合法有多种,本文以串联联合法为例,串联联合法的基本流程为:先以拜耳法处理铝土矿,提取其中大部分氧化铝后,再用烧结法处理拜耳法赤泥,进一步提取赤泥中的氧化铝并回收碱;而后烧结法系统所得的铝酸钠溶液并入拜耳法系统一起进行晶种分解。

2 氧化铝生产工艺物质流图

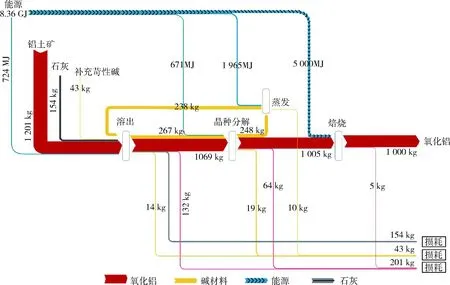

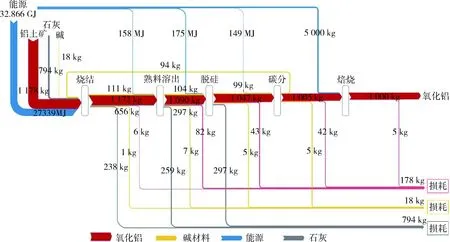

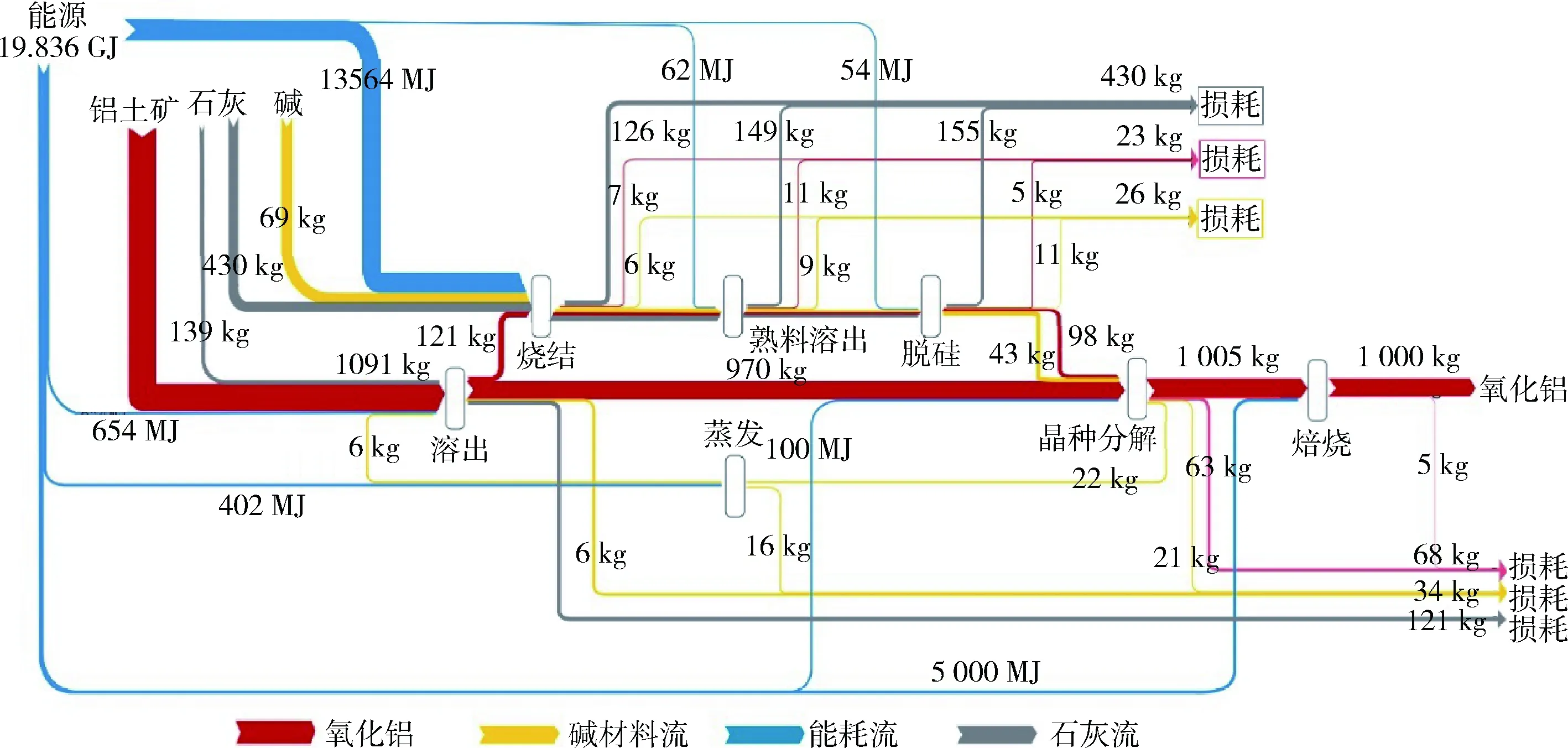

根据氧化铝生产工艺的基本流程图,通过查阅《铝冶炼生产技术手册》[13]、《拜耳法生产氧化铝》[14]等相关资料、文献等,参考了长城铝业、山东铝业、贵州铝业、山西铝业、广西平果铝业等中国典型企业铝土矿、苛性碱、重油、电耗等中间环节数据,绘制了氧化铝不同生产工艺的物质流图(图2~4)。由于一些数据的可获得性与研究过程中的必要性,对工艺流程中所包含的一些指标进行了简化:为了方便对三种工艺进行对比,文中铝土矿的品位为60%,且其余成分的含量也相同。

拜耳法生产1 t氧化铝所需要的原料投入为2 437 kg,其中铝土矿2 002 kg(含氧化铝1 201 kg)、苛性碱281 kg、石灰154 kg(图2)。在溶出、晶种分解和焙烧阶段损失氧化铝201 kg,其中溶出和晶种分解损失量较大。吨氧化铝生产需要补充苛性碱43 kg,并与晶种分解后循环利用的苛性碱238 kg融合用于氧化铝生产的溶出,在溶出、晶种分解、蒸发阶段苛性碱的损失量分别为14 kg、19 kg和10 kg。同时需要石灰石154 kg,用于溶出阶段增加氧化铝的溶出率。拜耳法生产吨氧化铝所需要能源为8.36 GJ,其中煤炭24.7 kg、焦炭44 kg、重油131 kg、电力244.3 kW·h。溶出、晶种分解、蒸发、焙烧阶段的能耗分别为:724 MJ、671 MJ、1 965 MJ、5 000 MJ。

图1 氧化铝生产工艺流图

图2 拜耳法铝物质流量图

图3 烧结法铝物质流量图

图4 拜尔-烧结串联联合法铝物质流量图

烧结法生产1 t氧化铝需要的原料投入为2 084 kg,其中铝土矿1 963 kg(含氧化铝1 178 kg)、碱112 kg、石灰794 kg(图3)。在烧结、熟料溶出、脱硅、碳分阶段损失178 kg氧化铝,其中熟料溶出损失量较大。吨氧化铝生产需要补充碱18 kg,并与碳分后循环利用的苛性碱94 kg一同用于氧化铝生产的烧结工序,在各个流程中碱的损失量分别为烧结1 kg、熟料溶出7 kg、脱硅5 kg和碳分5 kg。同时需要石灰石794 kg,用于烧结、熟料溶出、脱硅三个阶段中。烧结法生产吨氧化铝所需要能源为32.866 GJ,其中煤炭932.8 kg、焦炭35.79 kg、重油77 kg、电力354 kW·h。烧结、熟料溶出、脱硅、碳分、焙烧阶段的能耗分别为:27 339 MJ、158 MJ、175 MJ、194 MJ、5 000 MJ。

联合法(串联法)生产1 t氧化铝所需要的原料投入为2 456 kg,其中铝土矿1 818 kg(含氧化铝1 091 kg)、补充碱69 kg、石灰569 kg(图4)。在烧结、熟料溶出、脱硅、晶种分解阶段损失91 kg氧化铝,其中熟料溶出和晶种分解损失量较大。吨氧化铝生产需要补充碱69 kg,在溶出、烧结、熟料溶出、脱硅、晶种分解、蒸发阶段苛性碱的损失量分别为6 kg、6 kg、9 kg、11 kg、21 kg、16 kg。同时需石灰石569 kg,用于溶出、烧结、脱硅等流程中。联合法生产t氧化铝所需要能源为19.836 GJ,其中煤炭485 kg、焦炭33.1 kg、重油83.9 kg、电力320 kW·h。溶出、烧结、熟料溶出、脱硅、晶种分解、蒸发和焙烧阶段的能耗分别为:654 MJ、13 564 MJ、62 MJ、54 MJ、100 MJ、402 MJ、5 000 MJ。

3 资源环境效应指标比较

为了反映氧化铝各生产工艺资源和能源的消耗以及对环境状况的影响,本文以铝资源效率、能源效率和CO2排放强度来衡量各工艺的资源环境效应。通过对不同工艺利用各种指标的比较,分析讨论出三种不同工艺对资源的损耗情况和对环境的友好程度。

3.1 铝资源效率比较

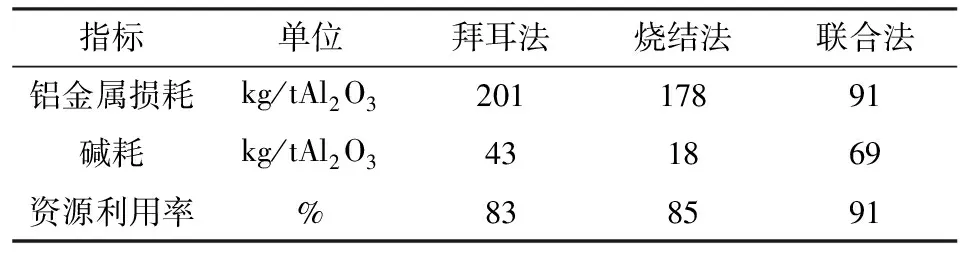

根据三种生产工艺物料平衡情况,各阶段的物料损耗及铝的含量,得到了不同工艺生产吨氧化铝金属铝的损失量及其资源利用率(表1)。由表1可知,联合法工艺结合了拜耳法和烧结法的特点,决定了其资源利用率很高,吨氧化铝的损失在三种工艺中最低,为91 kg/tAl2O3,其资源利用率业高达91%。拜耳法和烧结法流程除在焙烧环节均有5 kg/tAl2O3左右的铝金属损耗外,在其他环节的损耗具有明显的差异性。

表1 三种氧化铝生产工艺中铝资源利用效率

烧结法的金属损耗主要发生在熟料溶出和脱硅环节,脱硅环节的工艺有脱硅产物不含氧化钠和氧化铝的原硅酸钙的特点,因此其铝总回收率高,其铝的回收率为96%。脱硅环节铝金属损失量为43 kg/t Al2O3。脱硅环节排出的赤泥中的含铝比为4%,熟料溶出铝金属损失量为82 kg/t Al2O3,占该工艺总损失量的46%。烧结法的资源利用效率略高于拜耳法为85%。

拜耳法金属损耗最大,其金属的损耗量达到了201 kg/t Al2O3,利用效率为83%其金属损耗主要发生在溶出和晶种分解环节,其中晶种分解环节的金属损耗为64 kg/t Al2O3,占总损耗32%。目前国内晶种分解技术已经较为成熟,和美国、瑞典、法国等国家的产出率相比,国内晶种分解技术已经达到了国际先进水平[9]。而溶出环节金属损耗所占比重最大为62.85%,即132 kg/t Al2O3。

拜耳法工艺的主要特点,是适合处理高铝硅比的矿石,且其生产流程相比其他两种工艺要简单的多,所以其生产成本也低。而烧结法具有总金属的回收率高,能够有效的处理低品位矿石,碱耗低的突出优点。但是,烧结法碳分过程中溶液中的氧化硅易于析出,导致其生产的氧化铝成品中质量较差。铝金属的损耗最多的环节在于溶出和熟料溶出阶段,而这两个流程的铝金属的溶出率从原理上受到铝土矿中铝硅比控制,矿石中的铝硅比越大其溶出率也就越大,所以想要降低这两个技术流程的金属消耗,主要的问题在于矿石的质量。从工艺本生上来说选择联合法这种资源效率很高的工艺来生产氧化铝是降低金属损失的最有效办法。

3.2 氧化铝生产工艺中的能耗

氧化铝的生产工艺中能耗主要来源于焙烧、蒸发等环节,将这些环节消耗的煤、焦炭、重油等能源物质与电力消耗经过换算[16],所得能耗如图5所示。就总能耗而言三种工艺生产吨氧化铝能耗,拜耳法最低为8.358 GJ/tAl2O3。拜耳法工艺中能耗主要消耗在焙烧阶段与碱的蒸发环节,占总能耗的83%。最高的则为烧结法32.866 GJ/tAl2O3,烧结法能耗的主要来源是煤和石灰的消耗,烧结环节会消耗大量的煤,其使用的煤产生的能耗占到了烧结法所产生总能耗的83.2%;烧结法石灰用量大,从而石灰烧制也会需要大量的能耗。联合法中因为结合了烧结法中的工艺流程,所以其用煤量偏大,从而能耗也就偏高。

图5 不同氧化铝生产工艺能耗

国内总体情况而言,中国的氧化铝生产能耗偏高(表2)。中国的联合法及烧结法工艺生产氧化铝能耗是国外氧化铝冶炼工艺的2~3倍;中国拜耳法工艺氧化铝的生产能耗与国外接近;甚至比其他国家的能耗低[14]。

3.3 环境影响比较

氧化铝生产的二氧化碳排放来源有:铝土矿含有的碳酸盐和消耗能耗在生产过程中的直接排放和生产过程中电力消耗所产生的间接性排放。铝土矿中碳酸盐含量很小本文的二氧化碳排放强度并未考虑这部分的碳排放。

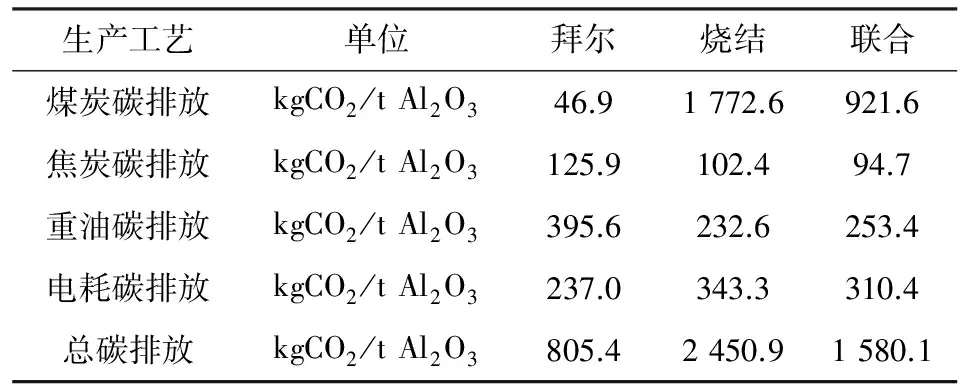

通过图5中各个能源物质与电力消耗的量,依据国家发改委气候司发布的不同能源的排放系数[12],可以测算出三种工艺二氧化碳的排放见表3。从测算结果可以得知,烧结法生产吨氧化铝会产生大量的二氧化碳,二氧化碳的排放量高达2.45 tCO2/tAl2O3。而拜耳法工艺生产吨氧化铝的碳排放量则最低,只有烧结法碳排放的1/3。因此氧化铝的生产工艺中对大气影响最大的是烧结法工艺。

氧化铝的生产工艺中,对环境的影响因素还有金属离子和碱的排放,金属离子导致土地金属污染,碱影响土壤与水体的酸碱度,这些污染在生产工艺中都是赤泥的形式排出。三种工艺中拜耳法赤泥排放和碱耗最大,其对环境的影响也最大。如何提高拜耳法赤泥的再利用对资源环境均有重要的意义。

表2 中国不同氧化铝生产工艺国际能耗比较

表3 不同氧化铝生产工艺二氧化碳排放强度

4 结 论

1) 联合法金属损失率最低,烧结法次之,拜耳法金属损耗最大。联合法因其本身的工艺特点决定了其铝金属的消耗少。拜耳法中的溶出环节、烧结法中的熟料溶出环节是各生产环节中铝金属消耗最多的流程,导致了两种工艺的铝金属利用率的差异。在晶种分解技术成熟的前提下,想要提高拜耳法的溶出率,减少烧结法熟料溶出的损耗使得氧化铝生产资源效率提升,需使用高品质的铝土矿资源。

2) 拜耳法总能耗最低为8.36 GJ/tAl2O3,能耗最高的则为烧结法32.87 GJ/tAl2O3。烧结法能耗的主要来源是烧结环节煤的消耗。与国外技术对比,国内拜耳法工艺,能耗都已经达到了国际先进水平,但烧结法、联合法工艺生产氧化铝能耗是国外氧化铝冶炼工艺的2~3倍。

3) 拜耳法工艺氧化铝的碳排放强度则最低,不及烧结法碳排放的1/3,但其赤泥中所含的金属元素、碱的含量高,其对土壤和水体的影响很大。烧结法氧化铝会产生大量的二氧化碳,排放强度高达2.45 t/tAl2O3。这也与烧结法工艺中消耗大量的煤有关,同时也是联合法碳排放偏高的主要原因。

综上所述,拜耳法工艺的主要特点为能耗低,生产成本也相对较低,所以中国氧化铝产业的生产工艺大部分都选用拜耳法。但是,拜耳法工艺对铝金属的损失量很高,这也就解释了中国每年在氧化铝这一生产环节,造成铝金属的巨大浪费、对水体与土壤的不良影响的原因。烧结法最大的短板就在于能耗与碳排放太高,生产成本也随之上升。但其资源效率高,与国外烧结法工艺技术相比较,国内降低能耗的空间非常大。联合法工艺对铝的利用率非常高,但其能耗也相对偏高,且工艺较为复杂,操作技术难度较高。在提高资源效率方面,要探索提高氧化铝溶出率的技术,提高赤泥的利用率,降低铝资源的损耗,分析烧结法能耗高的原因,提出提高能效的应对措施,降低能源的消耗和二氧化碳排放强度。

[1] 中国有色金属工业协会.中国有色金属工业汇编[R].2016.

[2] World Bureau of Metal Statistics.Yearbook of World Metal Statistics[R].2016.

[3] 田红献.氧化铝清洁生产工艺现状及展望[J] 安阳师范学院学报,2004(2):22-24.

[4] Ning Ding,Jianxin Yang,Jingru Liu.Substance flow analysis of aluminum industry in mainland China[J].Journal of Cleaner Production,2016,133:1167-1180.

[5] 吴复忠,金会心.氧化铝企业资源、能源、环境效率模型分析[J].贵州科学,2011,29(4):61-64.

[6] 周凤禄.氧化铝厂的物质流和能量流及其相互关系[C]∥第十三届(2009年)冶金反应工程学会议论文集.中国金属学会冶金反应工程分会,2009.

[7] 肖序,陈宝玉.基于资源效率的“元素流-价值流”分析方法研究[J].环境污染与防治,2015,37(12):90-95.

[8] 刘丽孺,于庆波,陆钟武,等.烧结法生产氧化铝流程中物流对能耗的影响[J].有色金属,2003(2):51-54.

[9] 刘丽孺,陆钟武,于庆波,等.拜耳法生产氧化铝流程的物流对能耗的影响[J].中国有色金属学报,2003(1):265-270.

[10] 刘丽孺,于庆波,陆钟武,等.混联法生产氧化铝流程的物流对能耗的影响[J].东北大学学报,2002(10):944-947.

[11] 周凤禄,张廷安.拜耳法氧化铝厂生态效率分析[J].轻金属,2014(7):10-12.

[12] 薛生国,李玉冰,郭颖.氧化铝工业赤泥环境影响研究进展[J].中国科学院大学学报,2017,34(4):401-412.

[13] 尹中林.氧化铝工业与环境保护[C]∥中国有色金属学会第三届学术会议论文集——科学技术论文部分.中国有色金属学会,1997.

[14] 厉衡隆,顾松青.铝冶炼生产技术手册[M].北京:冶金工业出版社,2011.

[15] 毕诗文.拜耳法生产氧化铝[M].北京:冶金工业出版社,2007.

[16] Paustian K,Ravindranath N H,et al.2006 IPCC Guidelines for National Greenhouse Gas Inventories[R].2006.

[17] 国家发展改革委气候办.省级温室气体清单编制指南[R].2011.