工业变频泵改造及应用探讨

2018-01-15杨海涛

杨海涛

摘要:本文通过合成氨装置冷氨泵及液氨泵变频改造两个实际案例分析变频器在节能降耗方面的应用成果;讨论变频改造过程中在工艺、机械、电气方面的优缺点,并给出具体建议;计算分析变频器在运行过程中产生的谐波分量对供电质量的影响。提出增加有源滤波装置优化电网质量的解决方案。

关键词:氨泵:节能降耗;电压谐波畸变率;电流谐波畸变率;有源滤波器

1引言

随着变频技术的高速发展,其在工业中的应用也越来越广泛,尤其是在风机、泵类设备中的应用。本文重点讨论变频器在金新化工合成装置氨泵上的应用案例,分析变频器在节能降耗方面的应用成果,探讨变频技术对电动机,电网所产生的不良影响以及后续的应对措施。

2变频器

2.1变频器的组成

变频器是应用变频技术与微电子技术,通过改变电动机工作电源频率的方式来控制交流电动机的电力控制设备。变频器主要由整流单元、中间电路、逆变单元及控制电路等组成。变频器靠内部IGBT的开断来调整输出电源的电压和频率,根据工艺的实际需要来提供电动机所需要的电源电压,进而达到调速、节能的目的。

变频器的主要组成部分及控制原理如图1所示:

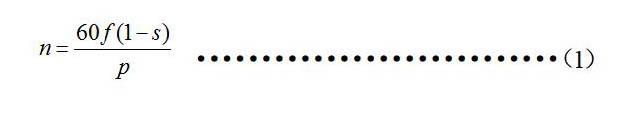

2.2变频器的调速原理电动机调速的基本原理基于以下公式:

公式中:

n—异步电机转速;

s—为异步电机转差率;

f—电动机定子供电电源频率(Hz);

P—电动机磁极对数;

根据公式(1)可看出,改变电动机转速的方法有三种:一是改变转差率s,二是改变电动机磁极对数p,三是改变电源频率f。三个参数中转差率和磁极对数是电动机的固有特性,运行过程中改变有困难,因此改变频率为最好的电动机调速方法。

从上述公式(1)中得到,在转差率和极对数不变的前提下,电源频率增加,实际转速就增高;电源频率降低,实际转速也相应下降。这种通过改变电源频率来进行转速调节的过程称为变频调速。

3变频器的节能作用原理

在工业生产中,对风机、离心泵等设备常用的控制方法是调节入口或出口的挡板、阀门开度大小来调节给风量或给液量,不论生产的实际需求有多大,电机仍按照设计的额定转速和频率运转,大量的电能消耗在挡板、阀门的节流过程中。由流体传输设备的的工作原理可知:离心泵、风机的流量与转速成正比,压力与转速的平方成正比,轴功率等于流量与压力的乘积。因此,离心泵、风机类设备的功率与转速的三次方成正比。

下面对变频调速节能原理具体分析:

圖2中离心泵、风机特性曲线1与管路特性曲线2相交于A点,此时流量为Q1,扬程为H1,若要将流量由Q1调节至Q2,主要有两种方法:一是调节阀门开度,二是改变泵或风机转速即改变电动机转速。若要改变扬程或压力,同理。下面以改变流量这一参数进行介绍。

若采用改变阀门开度的控制方式,管路特性曲线由2变为3,与泵的特性曲线交于B点,此时功率p1相当于0H2BQ2所包围的面积。

若采用变频控制方式,将风机转速由N1降到N2,则泵或风机的特性曲线由1变为4,与不进行阀门调节的管路特性曲线交于C点,功率为P2相当于0H3CQ2所包围的面积。

可见,在同样满足流量Q2的前提下,采用变频调速技术,功率将显著减少,扬程也大幅降低,节省的功率ΔP=ΔHQ2与面积BH2H3C成正比,可见节能的效果是十分明显的。

4变频改造的优缺点分析

4.1优点分析

4.1.1改造前泵出口及回流管线压力为3.4Mpa,管线震动大,且流通介质为高危险性的液氨,存在管道焊口泄漏的安全隐患。经过此次技术改造,在满足工艺参数要求的前提下,降低出口压力至2.1Mpa,使得管线振动减小,消除了安全隐患。

4.1.2经改造后,按照当前装置运行模式,设备年运行时间按260天计算,平均年节约电量约为(w5+w6)×260=558922 kW·h,折合电费252074元,一年内收回投资成本,大大降低了生产成本,值得在其他设备上推广。

4.1.3该液氨输送泵为立式多级离心泵,采用机械密封,且长时间运行,加之液氨的腐蚀性较强,多次出现机封损坏,液氨泄漏现象,对生产影响度高,且维修难度较大,经技术改造后,降低了设备的运行转速,从而降低了机械密封的损坏频率。据统计,在未改造前,两台液氨泵机械密封共损坏过3次,自技术改造后,未出现过机械密封损坏现象。

4.2缺点分析

4.2.1由于属技术改造工程,电动机原来配置为非变频电动机,本次改造未对电动机进行更换,在变频运行时,频率改变相当于对电动机定子线圈施加很大的陡坡冲击电压,使电动机的匝间绝缘承受严酷考验,加速电动机老化,使电动机的使用寿命受到影响。

4.2.2变频器在逆变过程中会产生高次谐波,使配电系统高次谐波含量增加,如谐波含量超过允许限值,则会产生电能质量下降,电动机损耗升高,电力电缆寿命降低等影响。

5、后续改进措施

5.1电动机上的改进

考虑后续将非变频电机更换为变频电机,上述两个案例中的冷氨泵和液氨泵均按一开一备设计,本次改造中只改造了一台,另外一台仍采用非变频运行方式备用,按照当前不更换电动机的模式,即使在电动机受频率改变影响使电动机损坏的情况下,仍有备用设备可用,不影响装置的稳定运行。另外,考虑到变频改造节能的空间,可在5年电动机绝缘影响较大的时期对电动机进行更换,更换一台电动机成本约为4.5万元,单台变频改造项目半年节约的成本即可满足更换电动机的相应费用。由此分析,在对电动机进行更换的情况下节能降耗空间仍较大。

5.2谐波抑制方面的改进

考虑后续在变频器上采取谐波抑制措施,装设有源滤波器。电源谐波抑制方法主要有装设无源滤波器和有源滤波器两种,但是无源滤波器补充特性受电网阻抗,频率和运行状态的影响,谐波抑制效果不够理想,只能起到某几次固定频率谐波的抑制效果。目前,上述的变频改造方案中已配置无源滤波器(输入及输出电抗器),但谐波抑制效果不明显。随着电子电路的高速发展,有源滤波器得到了广泛的应用,其输入阻抗高,输出阻抗极低,因而具有良好的隔离性能,对抑制电源谐波效果更为明显。因此为进一步降低合成低压配电室谐波畸变率,后续考虑在变频器上装设有源滤波器,从而达到改善电网质量的目的。

6结论分析

通过对上述两个案例的总结,以及通过改造完成后的理论计算分析过程,可得出如下结论:

6.1变频技术在化工工艺上有很好的应用,在化工行业较值得推广,变频技术能够通过调节电动机的转速进行负载调节,从而达到工艺优化、精确控制的目的。

6.2变频改造技术在节能降耗方面应用效果较好,特别是在通过阀门开度调节介质流量的设备上,节能效果较明显。两台设备一年内可节约电量558922 kW·h。