超大型柴油机摇臂锻造工艺开发

2018-01-15雷文华张文博

雷文华 张文博

(中车资阳机车有限公司锻造事业部,四川641301)

1 摇臂的三维建模和结构

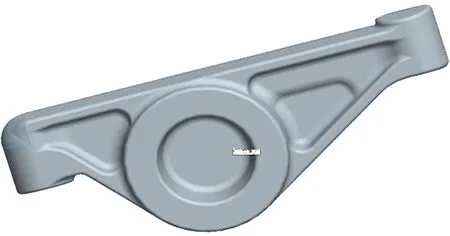

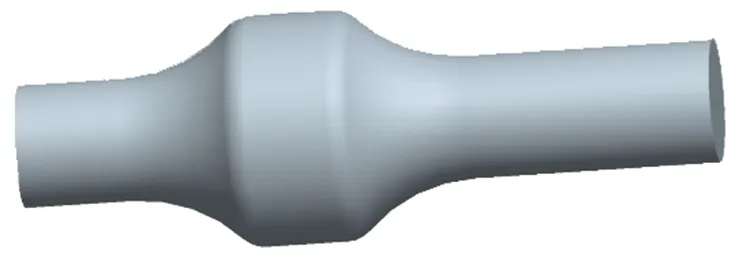

摇臂的三维模型见图1。

此锻件长度达到了480 mm以上,宽度接近200 mm,厚度接近110 mm。锻件模型的重量计算为21.6 kg。对比我们之前的280柴油机摇臂见图2。

图1 摇臂的三维模型Figure 1 3D model of rocker arm

图2 柴油机摇臂Figure 2 Rocker arm of diesel engine

280柴油机摇臂的长度为263.2 mm,宽度为103.5 mm,厚度为50 mm,重量仅为4.4 kg。280柴油机摇臂是已知大型柴油机摇臂锻件中较大的锻件了,但本文论述的摇臂锻件无论是在尺寸还是重量上都更大、更重,结构上也更复杂。

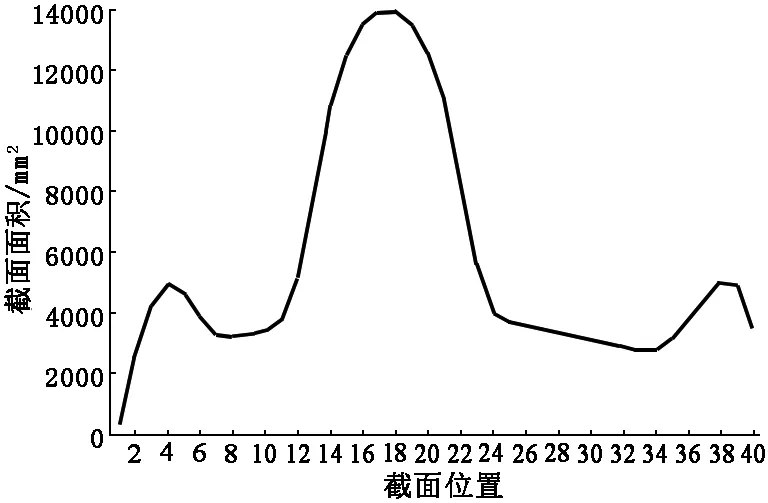

锻件截面变化如图3所示。可以看出,锻件的截面变化较大,特别是最大截面达到了某些截面的4倍,极大的增加了锻造的难度。

图3 锻件截面面积变化Figure 3 Sectional area changes of forging

2 工艺分析

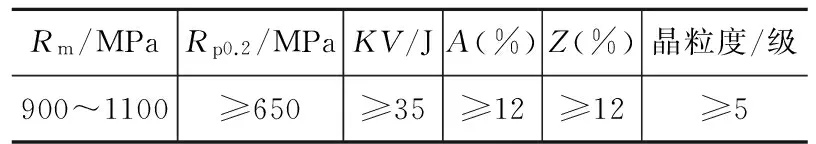

摇臂锻件的材质为42CrMoA,原材料的标准按GB/T 3077—1999。锻件热处理要求是正火+调质,力学性能要求如表1所示。

表1 力学性能要求Table 1 Mechanical property requirement

锻件需要在指定位置打印产品标记和检测标记。

锻件尺寸公差为:长度方向+3.7/-1.9 mm,直径方向+3.0/-1.5 mm,高度方向+2.4/-1.2 mm,厚度方向+2.7/-1.3 mm。

错移≤1.4,残余飞边≤1.7,弯曲≤1.4。

处理打磨区域的毛刺。

3 工艺方案确定

3.1 设备吨位的选择

通过三维建模,分析锻件模型重量为21.6 kg,预估锻件在5 t锻锤上生产。按5 t锻锤的模具飞边槽的标准,锻件在飞边槽充满一半的情况下,锻件投影图如图3所示。

图3 锻件投影图Figure 3 Projection drawing of forging

经计算锻件需要的设备吨位约为4 t,故选用5 t锻锤是合适的。

3.2 坯料的规格选择

根据锻件截面的情况,加上飞边槽面积的1/2,确定下料的规格为∅140 mm左右。

3.3 出坯方案的确定

由于锻件的截面变化大,中间大两头小,一火次锻造较困难,模锻前需要进行1次出坯,按5 t锻锤的模具飞边槽设计标准,锻件在飞边大约充满1/2飞边槽的情况下,分析模型重量约为25.5 kg,考虑两火次锻造,试模下料重量暂定为27 kg。

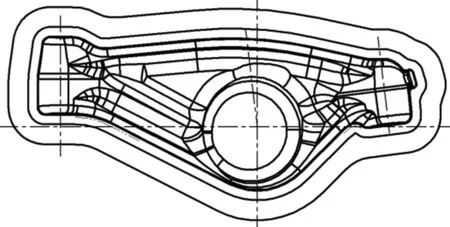

根据锻件截面变化图,可以初步确定锻件料的分布,三维建模的出坯见图4。

图4 锻件三维建模图Figure 4 3D modeling drawing of forging

3.4 锻造工艺方案

(1)锻件因为两端都需要拔料,一次完成拔料、终锻有很大困难。一般在模锻时可以一次性完成拔出一端,然后终锻两个工序。

(2)工艺方案考虑为先出坯,然后打磨出坯的尖棱、尖角及折叠等出坯缺陷。

(3)根据锻件的形状,需要在模锻前,先卡压坯料,使坯料更接近锻件的形状。同时也可以达到去除氧化皮的目的。

(4)卡压后坯料再进行一次拍扁,更能覆盖锻件的型腔。同时也把另两面的氧化皮清除一次,使锻件的表面质量更好。

(5)工艺方案的优化。根据锻件的截面变化,锻件的两端截面积基本相等,所以出坯时,考虑将两端的拔料直径统一,少使用一副拔料的工装。同时借用其它锻件的拔料压铁,使坯料的圆弧过渡更光滑,避免坯料卡压后出现夹层。

(6)工艺流程的确定。根据锻件的技术要求和签订的订货协议,工艺流程如下:

下料→加热→出坯→检查→打磨→加热→模锻→切边→检查→抛丸→检测→打磨→热处理(正火+调质)→抛丸→打标记→检查→精抛→喷漆→包装。

3.5 模具设计

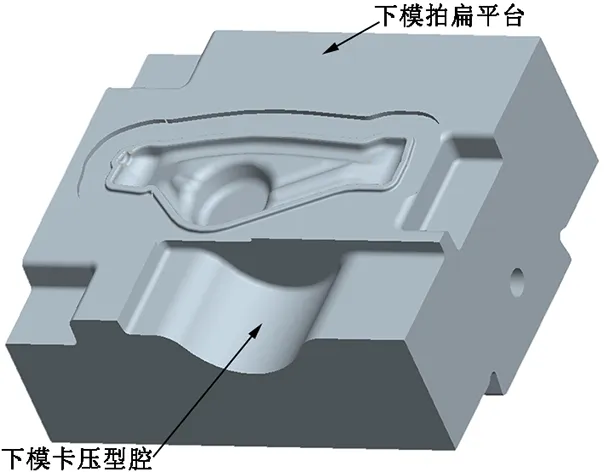

根据确定的锻造方案,锻模的上下模建模如图5所示。

(a)上模(b)下模图5 锻模的上下模建模Figure 5 Modeling of upper and lower die of forging die

为了布局卡压型腔和拍扁平台,模具采用三导锁设计,在操作者方向布置1个导锁。

4 试模

(1)在试模时,分别准备了重量为27 kg、28 kg、29 kg三种重量的坯料,因为常用规格料是∅150 mm,所以只能选用∅150 mm的规格料。

(2)出坯时,发现拔短的一端料时有窝心的现象。

(3)模锻时,第一次终锻后,锻件厚度超出上公差1~1.5 mm,切边后复锤一次,尺寸就达到锻件尺寸公差范围。

(4)从试模的效果看,锻件的下料重量选择28 kg比较合适。

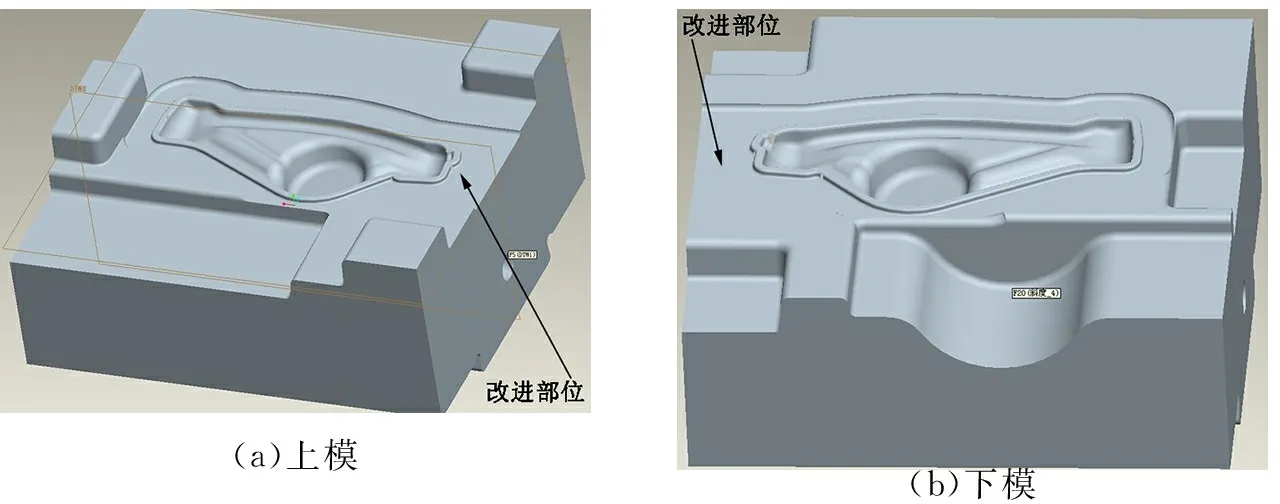

(a)上模(b)下模

图6 锻模飞边槽改进示意图

Figure 6 Sketch map of improved flash gutter of forging die

(5)在模锻过程中,通过卡压和拍扁后,坯料上的氧化皮基本脱落,工艺上规定锻造过程中撒锯末面,锻件表面最终经过抛丸后,基本上没有氧化皮坑,表面质量相当好。

5 改进措施

依据试模情况,存在的主要问题是:1)出坯时,∅150 mm规格的料直接拔出短的一端,出现窝心。2)模锻时一次打不靠,局部的飞边已经充满飞边槽的仓部,需要复锤,锻件尺寸才能达到公差范围内。

针对以上问题,采取以下措施:

(1)在出坯时,先将料自由锻锻至∅140 mm,再进行两端的拔料,避免拔料窝心。

(2)针对打不靠的情况,经过讨论,采取修改锻模的飞边槽的方式。将飞边槽的仓部加深,上下模各1.5 mm,另将没有导锁的一端飞边槽仓部拉通,方便多余的料流出修改后的上下模。锻模飞边槽改进示意图如图6所示。

6 结束语

通过改进模具,保证了锻件能够一次性打靠,使产品质量达到要求。该锻件已经实现了批量生产。

[1] 何光远. 锻压手册:第1卷 锻造[M]. 北京:机械工业出版社,1991.

[2] 褚兵华. Pro/ENGINEER Wildfire 高级设计[M]. 北京:机械工业出版社,2003.

[3] 唐俊. Pro/ENGINEER Wildfire中文野火版应用教程[M]. 北京:清华大学出版社,2003.