曲轴焊接修补工艺仿真分析

2018-01-15刘怡欣

刘怡欣

0 前言

曲轴是确保发动机正常运转的关键零件。曲轴工作时,遭受拉应力、压应力、弯矩和磨损共同作用,极易造成轴颈磨损和疲劳断裂。当曲轴出现损伤时,若未得到及时修复,会造成重大安全事故[1]。

径向裂纹是曲轴损伤的一种重要形式,一般产生于轴径与曲轴的过渡圆角处,过渡圆角过小或缺失,产生较大应力集中,出现径向裂纹。曲轴出现裂纹后,如果未及时得到更换或修复,极易发生安全事故。若曲轴裂纹在修复范围之内,可采用焊补法对曲轴裂纹进行修复,主要分为以下几个步骤,清洗→检查→磨削→曲轴保护→焊接→后处理。在焊接完成之后,待曲轴冷却下去,去除曲轴保护,对焊接处进行磨削处理。达到其初始尺寸值,恢复原本机械性能[2]。

然而,焊接后结构存在的变形和残余应力不仅会引起焊接裂纹、冷裂纹和脆性断裂,而且会影响结构承载能力、加工精度和尺寸稳定性。因此,焊接效果预测对实际工程有着重要意义。焊接过程中涉及因素众多,无法根据实验数据预测焊接变形。但随着计算机技术发展,传统实验可以通过计算模拟来代替,数值模拟技术对于预测焊接效果非常有效,它基于一组数学方程描述焊接过程,通过求解计算得到焊接后的变形情况和应力分布。国外学者Chivu O[3]对一个汽车曲轴焊接修复进行了有限元模拟,并通过实验进行了验证国内学者王青仙[4]对柴油机曲轴焊接修复进行了温度场模拟。黎仕增[5]从材料组织变化角度对曲轴焊接修补技术进行了实验研究。

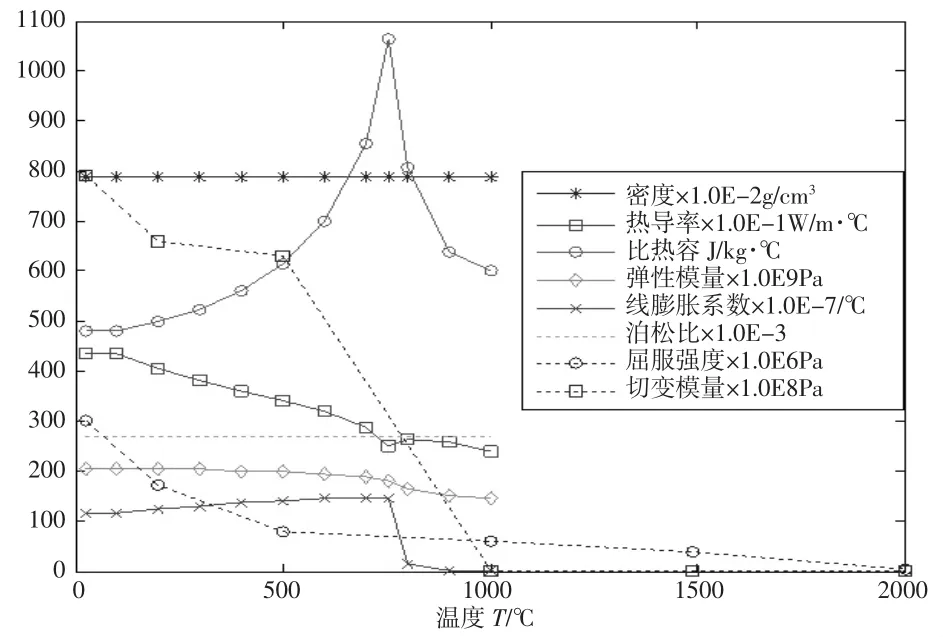

本文使用有限元分析软件ANSYS的二次开发功能 APDL(ANSYS Parametric Design Language)建立了某曲轴的一个曲拐焊接修复有限元模型,对其焊接过程进行了模拟。采用顺序耦合法,基于热传导,对流换热和辐射等边界条件获得了焊接过程瞬态非线性热解,然后转换材料单元类型为结构分析单元,将温度场计算结果作为结构分析的载荷,获得了曲轴焊接后的残余应力和变形。用于热分析物理参数有热导率、比热容和密度;用于应力分析的物理参数有弹性模量、泊松比、热膨胀系数、屈服强度、切变模量。本文曲轴材料45#钢的分析参数[6],如图1所示。

图1 45#钢随温度变化主要的特征参数

1 有限元模型

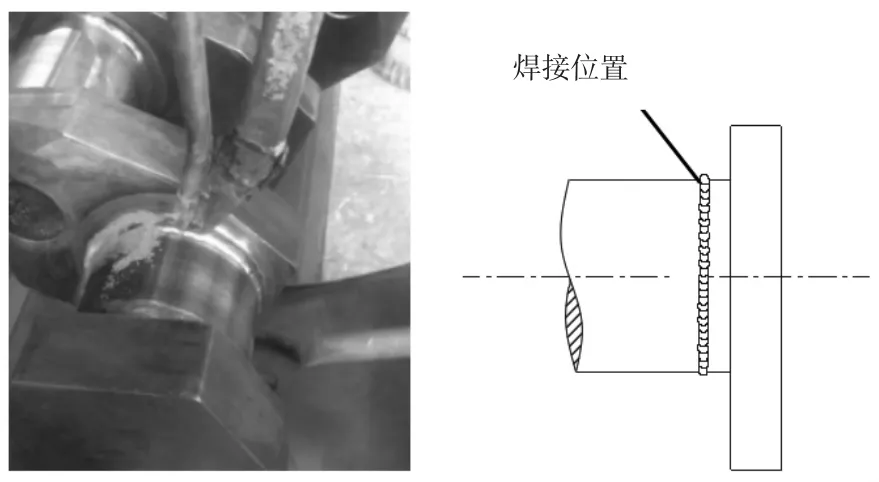

由于整根曲轴的建模,分析运算量较大,故在ANSYS中建立曲轴单拐模型,省略其倒角及油孔。在曲轴焊接修复中,为防止应力集中,在靠近曲柄2~2.5 cm处不焊接,因此建立曲轴焊接模型时,焊接位置布置如图2所示。

图2 曲轴焊接修复

本文选用SOLID90作为热分析单元,在结构分析中,通过命令流ETCHG,TTS转换材料单元类型为SOLID186.由于焊缝中心及热影响区温度梯度较大,为了保证计算精度的同时适当减少计算量,采取混合划分网格,在焊缝中心及其热影响区,采用六面体映射网格划分,沿焊接方向,每个单元相距约5.5 mm,在其他区域,采用自由划分网格,控制每个网格大小为6.网格划分情况如图3所示。

图3 曲拐网格划分

2 温度场分析

焊接过程中产生的非均匀温度场会导致残余应力产生。瞬态温度分布可以用一个区域内热量分布函数来表示,该热量分布会对残余应力分布产生较大的影响。为了使焊接仿真结果取得较理想的效果,必须设定一些边界条件,例如热传导、热辐射、热对流等。焊接过程的瞬态非线性热传导主要由方程(1)控制:

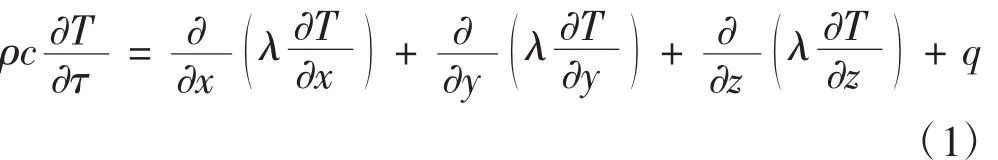

其中ρ为材料密度,c为材料比热容,T为温度,τ为时间,λ为材料导热系数,x,y,z为直角坐标系中的三个方向,q为热源发热率密度。

目前,常见的热源类型有高斯热源、双椭球热源、均匀体热源等等,本文采用均匀体热源,该热源常用于焊接温度场,应力场模拟。该热源作用于某一点的热量分布为:

其中,η为焊接热效率,U为焊接电压,I为焊接电流,A为焊接横截面面积,v为焊接速度,DT为焊接载荷分布时间。

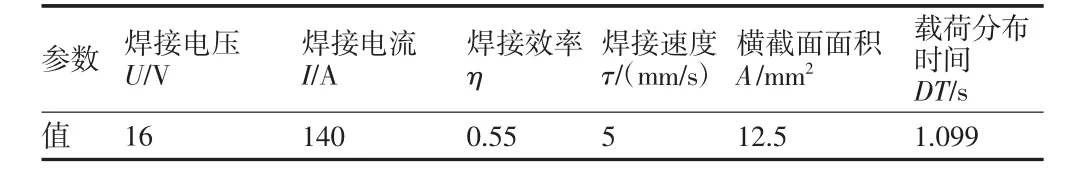

由于该热源模型假设焊接热量在一定体积内均匀分布,因此在有限元模型中,找到合适的热源作用体积至关重要,一般将有限元仿真结果与实验结果进行比对,不断调整热源作用体积大小,最终获得仿真和实验结果相似时的参数[7],本文所选取的热源参数见表1.

表1 焊接热源参数

由于热源热量只能模型体内传递,因而还需给所有暴露表面添加对流换热条件,表面热量损耗可表示为

式中,β为对流换热系数,T为金属表面温度,Ta为室温。本文取室温20℃,对流换热系数取12 W·m-2·℃-1.

在ANSYS中,载荷步以循环的方式加载到焊接区域。考虑到金属的填充作用,采用“生死单元”方法被用来控制单元是处于激活还是失活状态。有限元模型建立之后,使所有焊缝金属区的单元都处于“失活”状态,即这些单元的矩阵乘以一个无限接近于“0”的因子,对整体质量矩阵和刚性矩阵而言,其值为0.在热分析时,失活单元最初都处于环境温度下,直到热源移动到某单元处,相应的此单元被重新激活。热生成率被按一定顺序分配到选定单元上。焊枪移动过程采用*DO循环模拟,沿焊接轨迹以5的速度移动。焊接过程完成之后,再加上30个不同长度的载荷步来冷却焊接件。总冷却时间约为1 200 s(20 min).

图4展示了曲拐焊接修复过程中三个不同时间段的温度分布,由图可以看出,当热源经过某处时,该位置温度达到了峰值,在热源的周围,形成了非常陡峭的温度梯度,与焊枪经过焊接位置时温度场分布情况类似。在温度达到峰值之后,该处的温度梯度变化随时间逐渐变得平缓,这与焊接的冷却散热阶段类似,焊枪离开焊接点,前往下一次焊接位置,该处不再受热,温度逐渐降低,降低速率逐渐放缓。在冷却越20 min后,曲拐整体温度非常接近环境温度,且温差在2范围以内。较为合理地展示了曲轴焊接修复过程的温度场变化。

图4 焊接修复过程中的温度场分布

3 残余应力和变形

焊接过程是焊接热源引起材料不均匀的局部受热过程。该过程中,材料产生热膨胀,不可避免的产生应力和变形。焊接结束后,金属冷却收缩也会产生相应的应力和变形。本文采取间接耦合法。热分析完成之后,读取热分析过程中每一步的温度作为应力分析的载荷,同时添加适当的力分析边界条件。焊接修复过程中,焊枪位置固定,焊接过程由曲轴的转动来实现。因此在焊接应力变形数值模拟时,只约束其一端的轴向位移即可。

应力应变分析阶段,根据冯·米塞斯1913年提出的弹塑性材料的屈服准则,计算出单值的等效应力,与材料的屈服应力相比较,找出材料发生塑形变形点。在三维主应力空间,Von Mises屈服准则为:

其中,σv为单值等效应力,σ1,σ2,σ3为三个正交方向的主应力,σs为单向拉伸时材料屈服极限。同时使用具有直接稀疏矩阵求解器的Full Newton-Raphson(全牛顿-拉普森)方法迭代求解,同时激活自适应下降功能,打开自动时间步长,打开时间步长预测。

求解结束后,得到如图5所示的曲拐残余应力场。焊件基本冷却到室温后,构件中的最大残余应力出现在焊缝位置处,为197.028 MPa.而曲轴材料45#钢,允许的屈服应力不低于355 MPa.而曲轴工作过程中,承受交变载荷,由于内部有较大残余应力,更容易出现裂纹,造成疲劳损伤。因而,焊接后的曲轴需要进一步进行时效处理,降低残余应力。

图5 焊接完成后的曲轴应力场分布

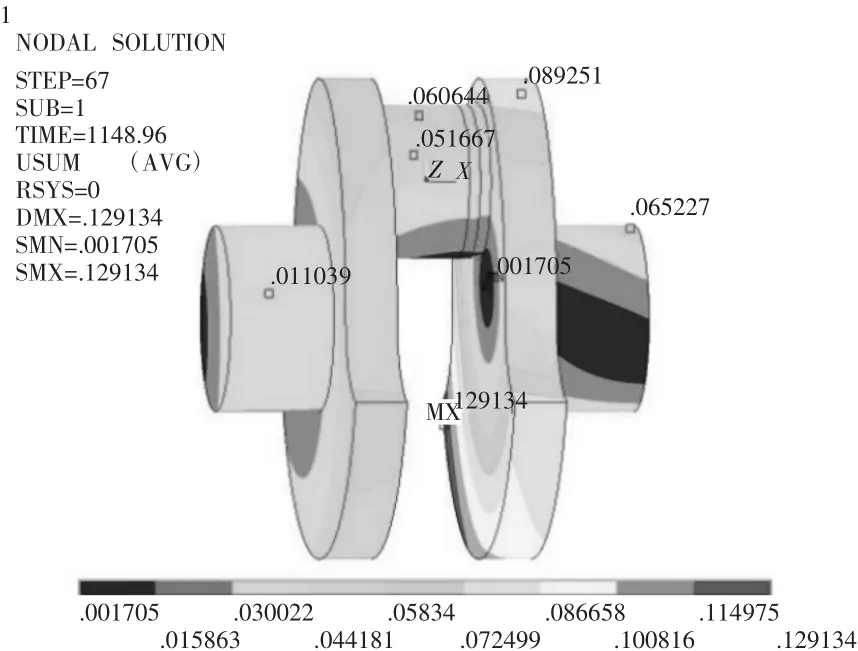

图6 为曲拐焊接冷却后的变形图。曲轴最大变形出现在曲柄处,最大变形量为0.129 mm,曲轴连杆轴颈的最大变形量为0.087 mm,靠近焊接位置的主轴颈的最大变形量为0.073 mm,远离焊接位置的主轴颈最大变形量为0.044 mm.根据曲轴加工技术要求[8],需要对曲轴进行机加工,使其恢复到合理尺寸范围之内。再经动平衡校验,便可进行安装调试。

图6 焊接完成后的曲轴应力场分布

4 结论

(1)采用体生热率热源模型和生死单元方法可以很好的模拟曲轴焊接修复过程。

(2)焊接修复后的曲轴最大应力值为197.028 MPa,最大变形量为0.129 mm,未满足曲轴使用要求,需要对其进行一定的后处理。

(3)曲轴焊接修复仿真可以很好的指导实际工程。后续研究中,可通过实验验证仿真模型结果,完善仿真模型参数,降低焊接产生的残余应力和变形。

[1]A.Singh,V.K.Mittal,S.Angra,Strength analysis and op timization methods for four cylinder engine crankshaft based on CATIA and ANSYS[J].Applied Mechanics and Materials.2014:592-594.

[2]么永强,王希望,沈建平,等.发动机曲轴的损伤及修复[J].农机化研究,2007(5):217-219.

[3]Chivu O,Cicic D T,Rontescu C.VALIDATION OF THE FINITE ELEMENT METHOD(FEM)IN CASE OF RECON DITIONING BY WELDING APPLIED TO CRANKSHAFTS[J].Metalurgija-Sisak then Zagreb-,2016,2(2):221-255.

[4]王青仙.基于有限元分析的柴油机曲轴再制造研究[D].镇江:江苏科技大学,2012.

[5]黎仕增,杨浩佩,黄 坚,等.汽车发动机曲轴的修复[J].焊接技术,2013,42(03):59-61.

[6]丁文锋,徐九华,周来水,等.立方氮化硼超硬磨料与45钢钎焊接头残余应力有限元分析[J].机械工程学报,2007(05):133-137.

[7]贺鸿臻.热源模型对焊接数值模拟影响的研究[D].呼和浩特:内蒙古科技大学,2015.

[8]唐远志.汽车制造工艺[M].北京:化学工业出版社,2012.