增程式电动车PMSM三维暂态温度场的数值分析与计算

2018-01-15席荣盛谢培利何茂兴

崔 友,席荣盛,谢培利,何茂兴

0 引言

近年来随着能源枯竭及环境污染问题日益突出,各国大力发展新能源电动汽车。但电动车发展的瓶颈是电池续航能力不足,为此増程式电动汽车应运而生[1]。增程式电动车可以有效降低蓄电池的成本和重量,实现燃油汽车向纯电动汽车的平稳过渡。在美国市场,作为典型增程式电动车型雪佛兰Volt在2016年全美销量排行第二,目前别克推出的VELITE 5增程式混动汽车也是基于Volt平台开发的。国内部分车企也一直致力于增程式电动车的开发,奇瑞、吉利,广汽传祺都在进行研发工作,收购了美国Karma公司万向汽车也有计划投资增程式电动车。由于受使用空间限制,要求增程式电动车交流永磁同步电机功率密度相比驱动电机高,但同时损耗密度也增加,使电机工作时各部件的温度较高,严重时会影响电机运行。因而要求工程师全面了解电机的整体温度分布。目前传统的电机温度场分析基本都是从电机整体出发考虑,计算结果大多为平均温度值,而暂态有限元计算法可以得到电机每一点的温度变化值。本文充分研究增程式电动车永磁同步电机定转子铁芯、定子绕组及磁钢涡流损耗分布,建立了电机三维暂态温度场数值分析模型,利用有限元软件进行计算。通过对样机进行温升测试,与计算结果相符,为增程式电动车交流永磁电机的实际应用提供了参考依据。

1 增程式电动车交流永磁同步电机三维暂态温度场计算模型

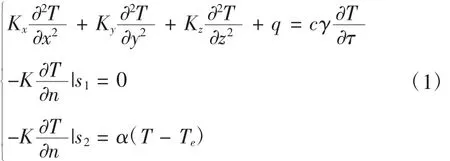

传统的热场分析包括热传导、热对流及热辐射。对于电机来讲,温度场计算以热传导方式为主。近代研究电机的温度计算以稳态运行为主。稳定状态下,由傅里叶方程推导的增程式电动车交流永磁电机三维热传导方程为[2]:

式中,T 为电机的温度(℃);Kx、Ky、Kz分别为电机各介质 x、y、z方向的导热系数(w/mm℃);q为热源密度 (w/mm3);c为热容(w.s/kg℃);γ 为密度(kg/mm3);τ为时间(s).Te为周围介质的温度(时间的函数)(℃);α为散热系数(w/mm2℃);K为热传导系数。

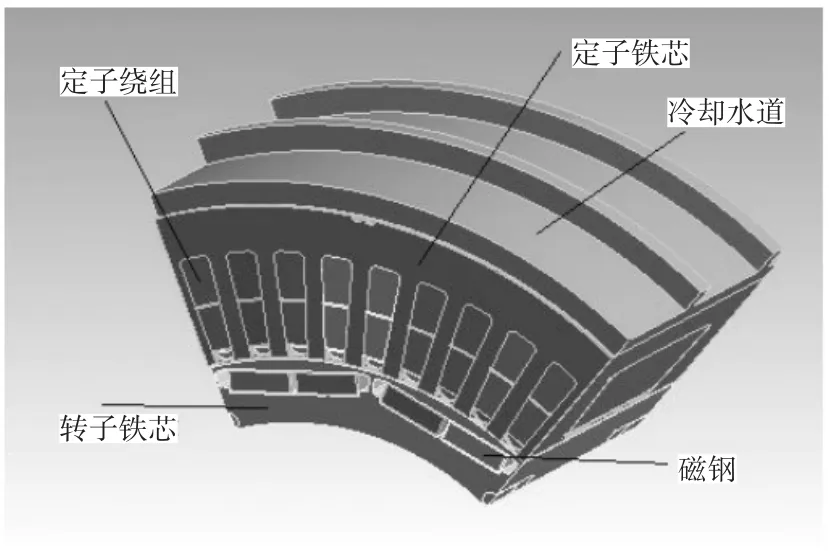

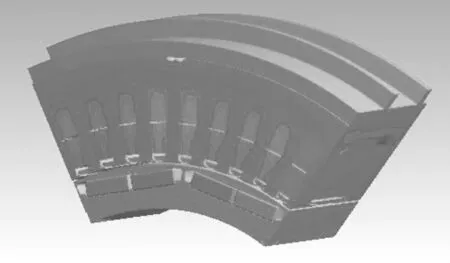

增程式电动车交流永磁同步电机稳态运行时,由于电机在结构上轴向对称,认为电机轴向中间部分为热平衡状态,由于电机周向对称结构,电机温度场也周向对称分布。由于端部绕组产生的损耗相比电机其他部件可忽略,因此在计算中为简化模型,提高计算效率,可忽略绕组端部的影响。基于周向对称结构,取转子一极的范围,轴向取半个铁芯长度作为计算边界条件[3],温度场计算模型如图1所示。

图1 计算模型

为简化计算,对模型求解域做如下基本假设:

(1)不考虑绕组集肤效应;

(2)定转子铁芯端面及机壳表面的散热系数取平均值;

(3)假设某一时刻下定子铁芯损耗恒定;

(4)不考虑极弧系数对温度分布的影响。

2 增程式电动车永磁同步电机损耗及散热系数的确定

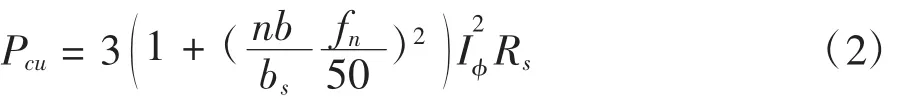

2.1 铜耗的确定

在计算永磁同步电机瞬态温度场中,电枢绕组的相电阻随温度变化而变化,铜损可采用下式计算:

式中,Pcu为铜损;Iφ为电机相电流;b为绕组线规直径;n为线圈总导体数;bs为定子槽宽;Rs为定子绕组相电阻;fn为电机运行频率。

2.2 铁芯损耗的确定

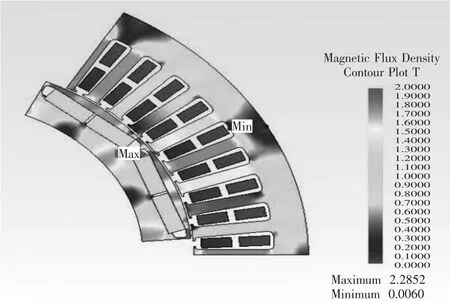

铁芯损耗包括定子铁芯损耗及转子铁芯损耗,转子磁钢涡流损耗。电机运行过程中,由于轴向对称,可认为磁场沿铁心轴向无变化,可采用二维电磁场有限元法取得电机不同时刻周向磁场分布,结合定转子铁芯材料特性,计算出一极下铁芯不同时刻的铁耗分布。本文由JMAG有限元电磁场仿真软件计算[4]。

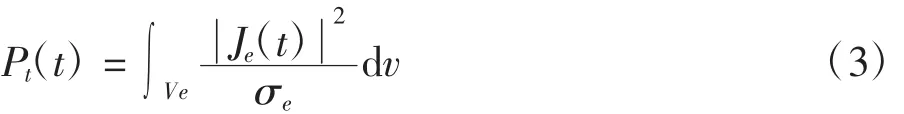

电机负载工作时,由于定子绕组电枢反应,定子磁动势及齿谐波磁动势与转子运行频率不一致,会在转子铁芯及磁钢中产生涡流,同时磁钢会有附加涡流损耗,高温下磁钢会有退磁风险。对于磁钢涡流损耗,在计算时,给定磁钢材料电导率并赋予零电流,计算一个电周期下磁钢涡流损耗[5]。但实际电机磁钢轴向分块,可减小磁钢涡流损耗。在进行磁钢涡流有限元分析时,剖分精度对计算结果影响很大,为提高计算精度,应对每个剖分单元进行涡流损耗瞬时值计算:

式中:σe为磁钢剖分单元的电导率;Je(t)为单元中的电流密度瞬时值;Ve为剖分单元包含的计算区域。

则转子旋转一个电周期时产生涡流损耗平均值为[7]:

式中:T0为电机旋转一个电周期的时间;E为磁钢剖分单元总体数。

建立永磁电机模型之后,对永磁体设置电导率的方法来求解涡流损耗。

2.3 电机导热系数的确定

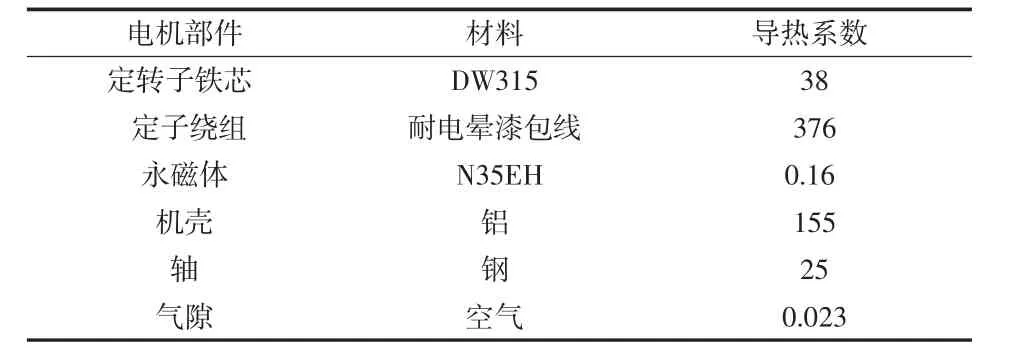

由于增程式永磁同步电机温度场以传热为主,因此导热系数的确定对温度场分析的准确程度至关重要。对于结构复杂永磁同步电机,各部件导热系数差别较大。其导热系数参考表1.导热系数是随材料的温度变化而变化的。

表1 电机各部件材料导热系数

2.4 电机表面主要散热系数的确定

本文设计的增程式永磁同步电机采用水冷方式,需确定各部件表面的散热系数。图2为定子铁芯与转子铁芯气隙表面散热系数,可采用下式计算[6]:

图2 额定点定转子磁密分布

式中,Vn为机壳内冷却介质的流速

3 算例与结果分析

3.1 三维暂态温度场计算

根据对热源及散热条件的分析,本文对一款增程式电动车永磁同步电机进行了计算。电机额定及结构数据如下:

PN= 68 kW;Un=380 V;nN=3200 rpm;fn=320 Hz;定子铁芯外径D0=290 mm;定子铁芯内径D1=198.4 mm;铁芯轴向长L=90 mm;极数P=12;槽数Z=54,气隙g=0.8 mm,定子绕组6Y型连接,转子采用嵌入式一字型磁钢,定子机壳水循环冷却,见图3.

图3 某一时刻下电机内部温度场分布

在进行瞬态温度场计算时,需将各个时刻损耗转换为热源,并赋予对应时刻下电机相应各部件。从初始时刻开始分析,记录时刻初始温度为,计算此时刻电磁场,此时电机未启动。将转子旋转到下一时刻,计算该时刻下电磁场得到电机各部件损耗分布,转换为热源后进行此时刻温度场分布,确定时刻的温度分布。再以时刻温度为起点,按以上计算方法继续计算,得到时刻的温度分布,不断迭代计算步骤,就可得到从起动到电机稳定运行过程中的暂态温度场分布情况。见图4.

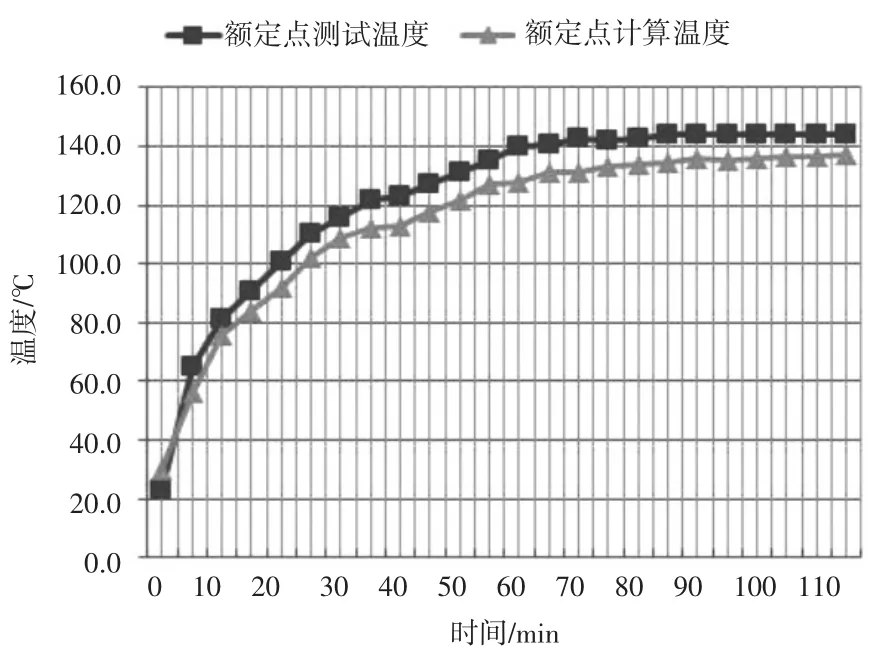

图4 实验计算温升对比曲线

3.2 样机温升测试

根据以上计算结果,对试验样机进行温升测量实验。用驱动器驱动电机至额定转速,并施加额定负载,记录不同时刻定子绕组温度,可得到如图4的温升曲线。实验结果表明电机温度运行120 min以后定子绕组温度变化趋于稳态,温度温度为142℃左右。由图4的计算与试验温升对比曲线可知,本文中采用的增程式永磁同步电机温度场计算模型能够较合理的分析计算该电机暂态温升过程。

4 结论

(1)本文根据传热学建立了三维增程式电动车永磁同步电机温度场计算模型,并与试验样机实测结果进行对比,结果表明该计算模型能够满足工程上对增程式电机暂态温度场仿真计算的需求。

(2)电机转子采用永磁体,无励磁损耗,只产生可忽略的涡流损耗,相对于定子绕组温升来说转子磁极温升较低,对电机永磁体性能及退磁的影响很小。由于电机气隙的存在,定转子间的热交换相对独立,因此后续可以将定转子铁芯分开计算温度场。

[1]许家群,于慎波,徐衍亮,等.电梯曳引驱动系统的现状及发展前景[J].微特电机,2002(3):5-7.

[2]叶安丽,周渡海,李惠升.对永磁同步电动机在电梯中应用的探讨与分析[J].电工技术杂志,2003(6):61-63.

[3]李德基,白亚民,曹国宣.发电机暂态三维温度场的计算[J].中国电机工程学报,1989,9(5):56-63.

[4]胡锡栋,高志刚.发电电动机转子磁极暂态温度场分析[J].杭州电子科技大学学报,2012,32(3):25-28.

[5]周 封,熊 斌,李伟力,等.大型电机定子三维流体场计算及其对温度场的影响[J].中国电机工程学报,2005,25(24):128-132.

[6]温志伟,顾国彪.实心磁极同步电动机转子温度场计算[J].大电机技术,2005(2):1-5.

[7]杨 通,周理兵,蒋 炜.实心笼型异步电机转子涡流分析与计算[J].电机与控制应用,2006,33(4):3-6.