基于FluidSIM的铁钻工控制系统的建模及仿真

2018-01-15崔志诚

崔志诚

(西安石油大学,西安710065)

0 引言

铁钻工是钻机在自动化钻井过程中的配套设备,能在完成钻具高效率地上扣、卸扣及紧扣、冲扣等工作的同时保证工人的安全。铁钻工控制系统的自动化程度会影响到其操作的方便程度,工人的劳动强度及工作效率等性能[1]。目前,铁钻工的液压控制系统多数是电液比例控制系统,即通过控制滑阀的开度来实现对液压系统的控制[2]。针对这种情况,提出采用PID控制,PID控制器具有参数在线整定的功能,利用这一功能进行对电液比例系统的PID控制。首先建立系统的数学模型,然后利用FluidSIM软件进行仿真,从而分析电液比例压力系统的PID控制效果。

1 铁钻工电液比例控制系统的组成

铁钻工主要由底座、运移装置、钳体(旋扣钳、扣钳、背钳)及夹紧油缸、冲扣油缸、旋扣马达等组成的,是一个多液压缸电液比例压力控制系统[3]。由于每一个液压缸都是一个独立的压力控制系统,所以本文只选择其中一个液压缸的压力控制进行研究,对该液压缸系统进行数学建模,然后再进行仿真分析。电液比例压力控制系统的原理如图1所示。

图1 压力控制系统原理框图

系统收到指令装置给定的一个电压信号ur,此时液压缸的输出压力为Fg,压力传感器在测到该压力后,将其转换为电压信号uf并将其反馈到输入端。PID控制器将uf与ur进行比较,当两个值不相等时,控制器对得出的偏差信号ue进行运算,并输出相应的调节信号,该信号经放大器放大,然后输入电液比例阀,驱动阀输出压差,压差作用在液压缸上[4],使其输出的驱动力向着偏差减少的方向变化,直到偏差为零为止。

2 铁钻工电液比例控制系统的数学模型

(1)PID控制器

PID控制系统原理框图如图2所示。

PID控制器通过比较给定值r(t)和实际输出值c(t)得出控制偏差:

e(t)=r(t)-c(t)

将偏差通过线性运算得出控制量,从而控制被控对象。其控制规律为:

式中Kp—比例系数;

T1—积分时间常数;

TD—微分时间常数。

(2)比例放大器

u(t)=Kfe(t)

式中Kf—为比例放大器的增益。

图2 PID控制系统原理框图

(3)电液比例阀

液压油在电液比例阀里流动的过程会造成局部的压力损失,利用这一原理,电信号可以使阀的出口及入口间的压差成比例地变化。在系统固有频率远小于电液比例阀的频带宽度这一前提下,电液比例阀的输出压力为:

p(t)=Kbi(t)

式中Kb为电液比例阀的增益。

(4)液压缸

①滑阀负载流量方程

qL=kqxv-kcpL

式中kq—滑阀流量增益;

xv—阀芯位移;

kc—滑阀流量压力系数;

pL—负载压差。

②活塞流量方程

式中Ap—液压缸活塞面积;

xp—液压缸输出位移;

t—时间变量。

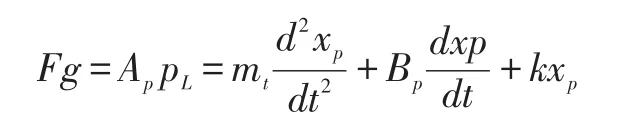

③活塞力平衡方程

液压缸的输出驱动力:

式中mt—活塞及负载质量;

Bp—活塞及负载的黏性阻尼系数;

k—负载的液压弹簧刚度。

(5)压力传感器

uf(t)=kfppL

式中kfp—压力传感器的增益;

pL—液压缸进油腔内压力。

3 基于FluidSIM的仿真分析

3.1 建立仿真模型

基于对电液比例控制系统进行数学建模,现利用FluidSIM软件对其进行PID控制仿真及分析,电液比例PID控制系统仿真模型如图3所示。

图3 电液比例PID控制系统仿真模型

3.2 仿真结果和分析

采用PID控制时,系统的单位阶跃响应曲线如图4所示。

由图4可以看出,在输出值还没有达到稳定状态的时候,系统没有出现明显的振荡现象,具有平稳的控制过程。PID控制系统的响应时间为0.1s,具有较快的响应速度,无静态误差。由此得出,PID控制方法的超调量及稳定时间小,控制性能高,动态性能好。

为测试系统的随动性能,对系统输入正弦信号,仿真结果见图5。

液压缸、模拟压力传感器、信号发生器的正弦响应曲线如图5所示。可以看出,当液压缸活塞完全伸出后,负载加载到液压缸上,在稳态误差内能以较高精度跟随输入控制信号的变化而变化。当活塞杆缩回的瞬间,由于压力的瞬时变化,压力传感器的输出信号会出现瞬时振荡,属正常现象。

图4 PID控制系统阶跃响应曲线

图5 正弦响应曲线

4 结语

由于铁钻工的液压比例系统参数变化程度较大且有负载干扰,性能要求无法通过一般控制方法得到全部满足。通过建立PID控制器,根据偏差的变化和偏差变化率的大小,使PID参数自适应变化,这样可以省去繁琐的人为参数调试过程。该系统具有自适应调整能力,能够很好地适应不同的环境,增强了系统可靠性。

[1]赵金峰.TZG216-110型铁钻工控制系统的研究[D].兰州理工大学,2008.

[2]韩慧仙,曹显利.挖掘机正流量液压系统的控制性能分析[J].机床与液压,2012,40(08):100-102.[2017-10-08].

[3]吴爱萍,赵世刚,刘翠洁,张建.海洋钻井平台铁钻工主要结构形式浅析[J/OL].机械研究与应用,2015,28(05):16-17+21.(2015-10-27)[2017-10-08].

[4]郭联金,潘斌.基于FluidSIM的电液比例压力控制系统的建模及仿真[J].煤矿机械,2016,37(01):222-225.[2017-10-08].DOI:10.13436/j.mkjx.201601094