客车发动机舱热管理系统的数值仿真与实验验证

2018-01-13赵强林建平闵峻英胡巧声宋伟

赵强++林建平++闵峻英++胡巧声++宋伟

摘要: 依据整车环境模拟实验,选取最大扭矩点、中间点和最大功率点(对应的发动机转速分别为1 800,2 800和3 450 r/min)作为发动机舱热管理系统分析的3个工况,应用FLUENT建立发动机舱热管理系统的三维仿真模型,根据实验边界条件,进行风速场和温度场的耦合仿真。采用稳态计算方法,获得发动机舱内外稳定的风速场和温度场分布。对比分析发现仿真结果与实验结果的均方根相对误差在合理范围内,从而验证该发动机舱热管理系统仿真模型的有效性。

关键词: 发动机舱; 热管理系统; 计算流体力学; 环境模拟实验; FLUENT

中图分类号: U467.13文献标志码: B

收稿日期: 2017[KG*9〗07[KG*9〗02修回日期: 2017[KG*9〗08[KG*9〗27

作者简介: 赵强(1993—),男,安徽明光人,硕士研究生,研究方向为汽车轻量化,(Email)qiangzhao1993@163.com;

林建平(1958—),男,江西南昌人,教授,博导,博士,研究方向为汽车轻量化、先进材料成形和连接技术,

(Email)jplin58@tongji.edu.cn

Numerical simulation and experimental verification on

bus underhood thermal management system

ZHAO Qiang1a,1b, LIN Jianping1a,1b, MIN Junying1a,1b,1c,

HU Qiaosheng2, SONG Wei3

(1. a. Shanghai Key Lab of Vehicle Aerodynamics and Vehicle Thermal Management Systems; b. School of

Mechanical Engineering; c. Institute for Advanced Study, Tongji University, Shanghai 200092, China; 2. SAIC

Volkswagen Co., Ltd., Shanghai 201805, China; 5. NAVECO Co., Ltd., Nanjing 210028, China)

Abstract: According to the vehicle environment simulation experiment, the maximum torque point, the interpolation point, and the maximum power point (the corresponding engine speeds are 1 800, 2 800 and 3 450 r/min) are selected as three working conditions for analyzing the underhood thermal management system. The 3D simulation model of underhood thermal management system is established by FLUENT. Based on the experimental boundary conditions, the coupling simulation of wind speed field and temperature field is carried out. The steady state calculation method is used to obtain the wind speed and temperature field distribution inside and outside the underhood. The comparative analysis shows that the rootmeansquare relative error between the simulation values and the experimental values is within a reasonable range, which can verify the effectiveness of this simulation model of underhood thermal management system.

Key words: underhood; thermal management system; computational fluid dynamics; environment simulation experiment; FLUENT

0引言

隨着汽车保有量的增加,排放法规日趋严格,而人们对汽车的动力性、燃油经济性和安全性等要求越来越高。客车发动机功率不断提升,发动机舱内的热量也显著增加[1],同时为满足客车轻量化的要求,前舱设计越来越紧凑,舱内空气流动状态变得更复杂,发动机散热设计更加困难[2]。发动机散热设计不好会导致发动机舱温度偏高、发动机过热、充气效率下降、燃烧不正常、润滑油性能变差和供油系统气阻等现象;同时,舱内局部温度过高还会导致橡胶件或电线软化,减少电子元器件的使用寿命,极端情况下甚至引起自燃,严重影响车辆的安全。因此,如何精确控制发动机温度成为当前发动机散热研究的热点。[3]

汽车热管理系统的研究内容包括热能综合利用、热管理系统集成研发和换热对象特性研究等。有序的发动机热管理系统有利于节能减排,提高燃油经济性,减小发动机的功率损耗,降低动力系统故障的概率,从而减少车辆的维护费用。[4]随着流体力学和计算机软硬件技术的迅速发展,CFD模拟仿真已成为一种研究发动机舱热管理系统的高效且实用的手段。[5]在新车型设计前期,通过该方法可获得发动机舱内外稳定的风速场和温度场分布,为前舱内各部件的布置和冷却系统匹配选型提供理论依据和指导。国外一些汽车企业已将热管理系统分析集成到整车开发的流程当中[67],如福特公司专门开发CFD仿真软件UH3D用于解决热管理系统相关问题[8],国内相关企业和研究机构也逐渐重视发动机舱热管理的应用研究[910]。endprint

本文以某客车为研究对象,利用FLUENT流体仿真软件建立发动机舱热管理系统的3D仿真模型,并根据整车环境模拟实验设置相应的边界条件,研究最大扭矩点、中间点和最大功率点3种稳态工况下发动机舱内外风速场和温度场的分布,并与实验结果进行对比分析,验证仿真模型的有效性,为FLUENT软件在发动机舱热管理分析中的广泛应用提供参考。

1仿真模型建立

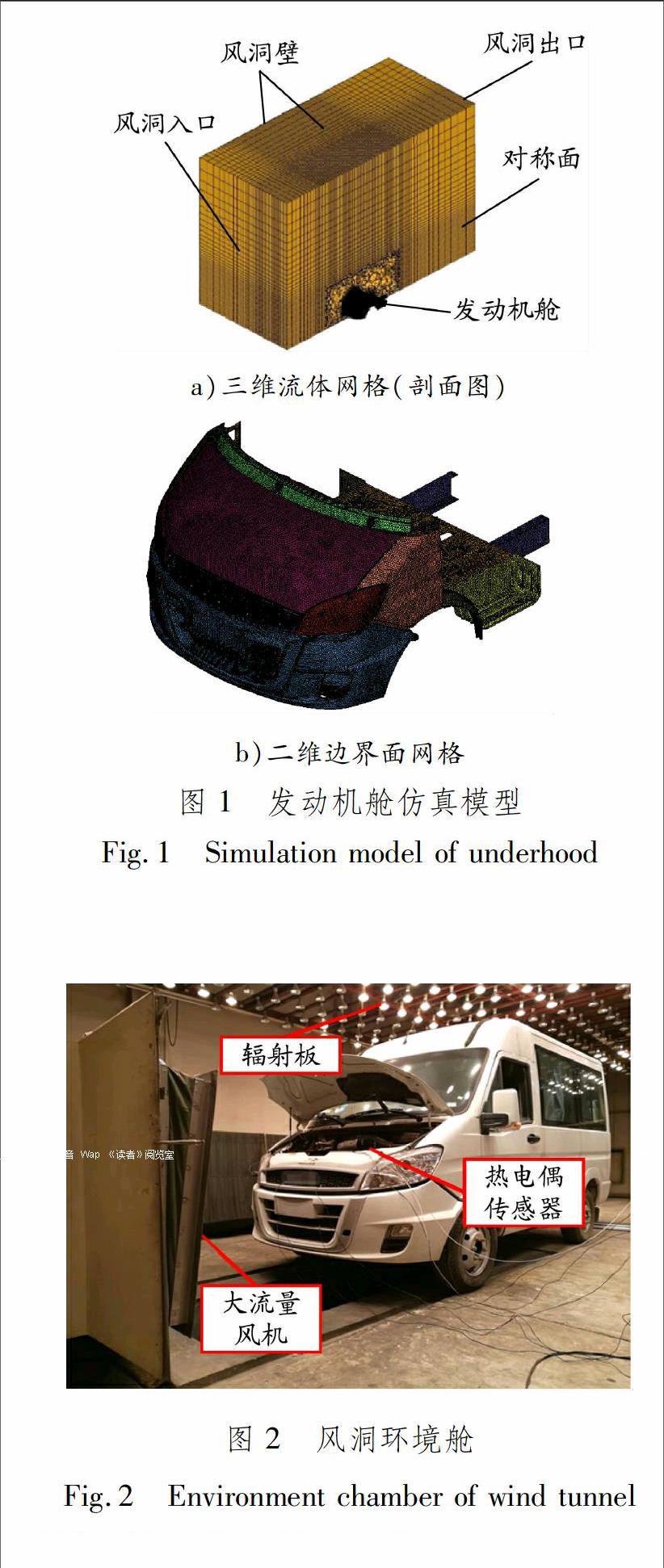

考虑风洞实验中雷诺数和阻塞效应的影响[11],仿真模型中模拟风洞的计算域尺寸高度边界设为车高的6倍,两侧边界各设为2.5倍车宽,前方边界设为1.5倍车长,后方边界设为2.5倍车长。在尽量不影响舱内空气流动的前提下,对实际车型进行适当的几何简化,保留发动机舱内主要部件,去除螺钉螺栓和直径10 mm以下的管路。发动机结构特征复杂且紧凑,采用包络面的方式进行简化。

為准确模拟冷却空气进入发动机舱内的总量和过程,前端进气格栅保留实际形状并进行局部加密。为真实模拟风扇旋转的效果,减少计算时间并保证仿真精度,采用FLUENT中的多参考坐标系模型,保留冷却风扇的叶片形状。

热管理系统中最重要的部件是散热器和中冷器,结构十分复杂,由许多小直径的翅片换热管道组成。目前,学者们多采用多孔介质模型将其简化成一个充满固体填充物的流体区域,以减少网格数量,在计算机硬件有限的条件下尽量减少仿真计算时间。

根据Darcy法则,在多孔介质中,空气流动的阻力被分解到给定的方向,并通过源项的方式添加到动量方程中。但是,这种方法需假定空气通过介质前后的流速不变,忽略散热器、中冷器的实际翅片分布及形状的影响,因此多孔介质仅能真实反映其前后压降的关系,会导致局部流场仿真结果与实验相差较大。为尽量提高仿真精度,本文保留散热器和中冷器的实际翅片形状,所以网格数量相应增加,在6核CPU,12 GB内存的计算机上,单次仿真计算时间为10 h。

将简化后的CAD模型按1∶1导入HyperMesh中进行网格划分,见图1,其中面单元数量为102万个,实体单元总数为1 163万个。汽车行驶速度远低于声速,马赫数较小,因此汽车周围的流场可以看作是三维不可压缩黏性等温流场。因车身外形复杂引起流场分离,故用湍流理论处理。可实现的kε湍流模型比标准kε湍流模型具有新形式的湍流控制方程和针对耗散率的传递方程,适用于雷诺应力下确定的数学约束以及湍流流态,可用于各种不同类型的流动计算,包括剪切流动、边界层流动以及带有分离的流动,比较适合汽车流场的数值仿真计算[1213],因此选用该湍流模型进行分析。

2整车环境模拟实验

在车辆正常行驶过程中,环境温度、湿度和太阳辐射等因素对发动机冷却系统的散热性能影响较大。采用整车环境模拟实验能够复现自然条件、精确控制舱内环境因素、研究单一因素影响,可以更准确地考核发动机舱热管理系统的工作性能,不受季节、地点和时间的限制,可节省时间和经费。

2.1实验方法与工况

该实验在某环境模拟实验室进行,主要设备有风洞环境舱、大流量风机、流速仪和热平衡分析实验系统。在恒定环境条件(温度、湿度等)的风洞环境舱(见图2)中,测量在不同模拟工况下车辆的发动机舱内达到热平衡时的风速场和温度场的分布情况。

风洞环境舱的环境温度恒定为40 ℃。实验车辆处于空挡空载状态,节温器装配时锁定在开启位置,以确保节温器至水泵的小循环回路关闭;曲轴风扇锁定在接合状态,保证在任何工况下可达到最大1.25倍的发动机转速。为排除其他热源干扰,实验时安装在冷却回路上利用发动机余热的驾驶室采暖系统处于关闭状态,车辆的空调冷凝器系统处于不工作状态。

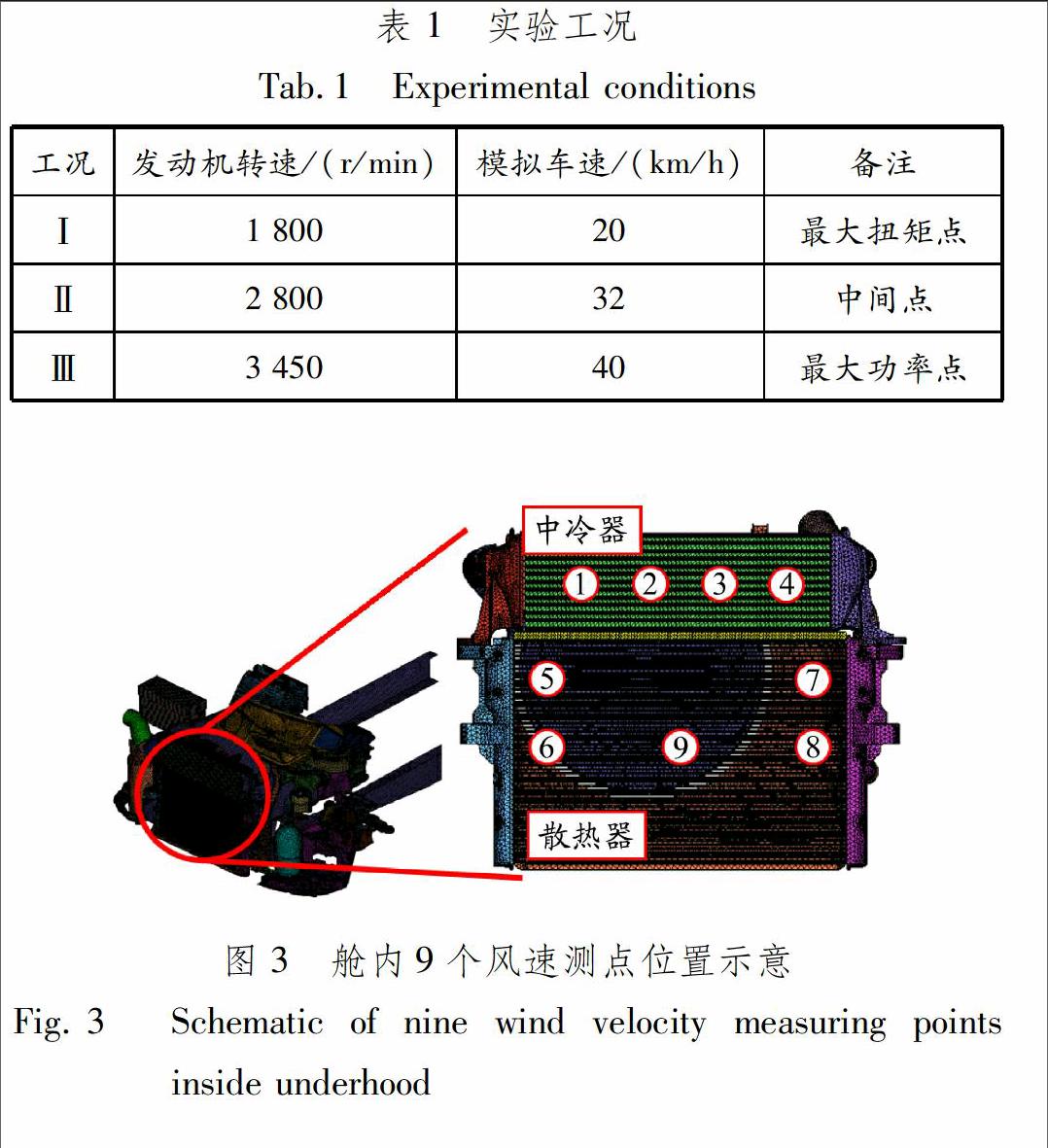

实验选取3种工况,参数见表1。

2.2发动机舱风速场分布测试

在汽车正常行驶过程中,车头方向有迎面风吹过,为在室内实验中模拟不同工况下的迎面风效果,需要在样车前方使用大流量风机给定相应的迎面风速,风机出口面积约为1.5 m×1.5 m。

实验过程中使用Lutron公司AM4201型手持式风速仪测量风速,测量分辨率为0.1 m/s。风速测量要能反映冷却风扇对空气的抽吸作用以及冷却部件的散热情况,同时要求方便测量操作。分别在进气格栅前方设定1个风速测点(进风),在中冷器的迎风面设定4个风速测点(1~4号),在散热器的迎风面设定5个风速测点(5~9号),见图3。

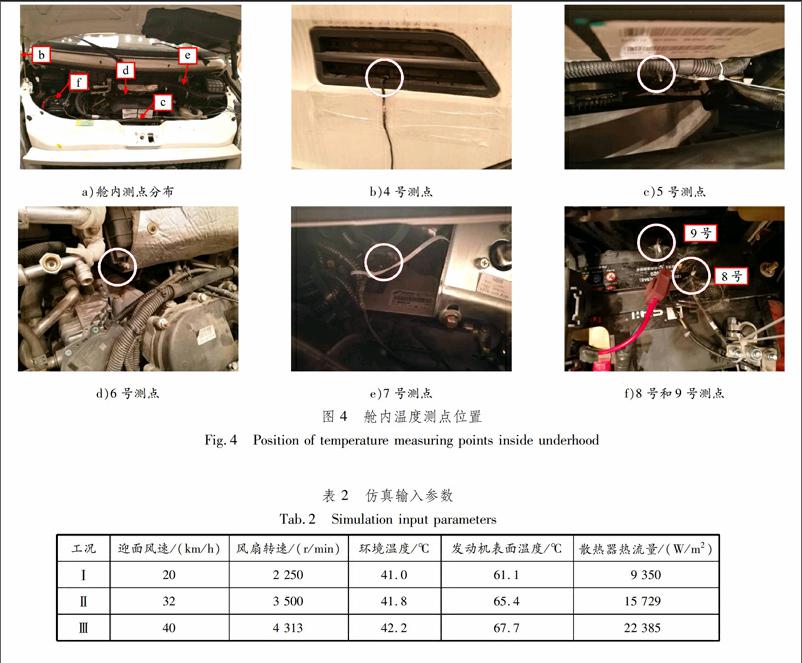

2.3发动机舱温度场分布测试

为获得不同工况下达到热平衡状态时发动机舱内的温度场分布,共布置9个热电偶温度传感器,温度测点包括环境温度(1号)、散热器的进水(2号)和出水温度(3号)、发动机进风口温度(4号)、冷却风扇出风温度(5号)、发动机正上方温度(6号)、ECU正上方温度(7号)、蓄电池正上方温度(8号)和其后方温度(9号)。测点具体位置见图4。根据实验要求,按照1 800、2 800和3 450 r/min依次进行3个工况的实验,每个工况的实验时间约为60 min,温度数据采集频率为0.2 Hz。当各个温度测点前后2次采集数据的温差小于0.1 ℃时判定为达到热平衡状态。发动机舱达到热平衡后,取稳定状态5 min内的温度平均值作为各个测点的稳态温度值。a)舱内测点分布b)4号测点c)5号测点d)6号测点e)7号测点f)8号和9号测点

3结果与讨论

根据整车环境模拟实验条件,在FLUENT中设置相应的边界条件,计算域进口设定为速度入口边界和来流温度,出口设定为自由出口边界。根据实际情况合理设置发动机舱内零部件的材料属性和热边界类型,根据温度测量值设定发动机表面为温度边界,根据温度测量和计算设定散热器表面为热流量边界,设定其他零部件表面为绝热壁面。具体仿真输入参数见表2。表 2仿真输入参数

Tab.2Simulation input parameters工况迎面风速/(km/h)风扇转速/(r/min)环境温度/℃发动机表面温度/℃散热器热流量/(W/m2)Ⅰ202 25041.061.19 350Ⅱ323 50041.865.415 729Ⅲ404 31342.267.722 385endprint

3.1风速场仿真验证

根据图3中的发动机舱内风速测点位置读取风速的仿真值,以进风测点和风速场9号测点位置为例,在3种工况下风速场分布和数据读取位置见图5中的红色圆圈。为更直观地反映仿真值与实验值的偏差,将各个测点的数据绘制成直方图,见图6。由此可以看出,3种工况下10个风速测点的仿真值与实验值的均方根相对误差分别为4.71%、4.88%和4.10%,均小于5%,在模拟仿真的合理范围内。误差产生的原因可能是在仿真过程中对发动机舱内的零部件进行不同的简化处理。

3.2温度场仿真验证

根据图4中的发动机舱内温度测点位置读取相应温度的仿真值,以6号(发动机正上方)和8号(蓄电池正上方)测点为例,其在3种工况下的温度场分布见图7中的红色圆圈。为更直观地反映仿真值与实验值的偏差,将各个测点的数据绘制成直方图,见图8。由此可以看出,3种工况下6个温度测点的仿真值与实验值的均方根相对误差分别为7.14%、7.16%和7.22%,均在7.5%以下,处于模拟仿真的合理范围内。该误差产生的原因可能有3个:一是仿真过程中部分零部件的材料导热属性是根据材料大类进行输入的,不够精确;二是作为输入的风速场结果存在误差;三是在温度场仿真中,舱内只有散热器和发动机表面温度2个热源,而实际上蓄电池、ECU等零部件的发热被忽略。a)工况Ⅰ,进风测点b)工况Ⅱ,进风测点c)工况Ⅲ,进风测点

d)工况Ⅰ,9号测点e)工况Ⅱ,9号测点f)工况Ⅲ,9号测点

3.3结果分析与讨论

以工况Ⅰ(最大扭矩点)为例,将仿真结果导入Tecplot 360中进行后处理。为直观方便地看出冷却空气的流道,选取模型的纵切面(见图9a)),即垂直于车长方向的平面流线图,见图9b)。由图9b)可知,冷却空气经过进气格栅流进发动机舱,在冷却风扇的抽吸作用下,大量的空气通过中冷器和散热器流经冷却风扇,沿发动机外表面最终流向机舱后方,形成一条稳定的冷却风流道。在工况Ⅰ下达到热平衡状态时,为直观方便地观察发动机舱内温度场分布,隐藏引擎盖并显示其他零部件,温度场云图见图9c)。由此可以看出,发动机舱内越靠近发动机热源的零部件,其表面温度越高。结合图9b)分析可知,冷却空气经过散热器吸收热量温度升高后,流经发动机舱内其他零部件表面进行热交换,最终通过底盘下方将热量带到外界环境中去。a)y=0平面示意

4结论

(1)应用FLUENT流体仿真软件建立客车发动机舱热管理仿真模型,保留散热器、中冷器的原始翅片形状,未使用多孔介质模型,虽增加一定的计算时间,但仿真精度提高。

(2)在最大扭矩点、中间点和最大功率点3种工况下,发动机舱内10个风速测点的仿真值与实验值的均方根相对误差均在5%以下,6个温度测点的仿真值与实验值的均方根相对误差均在7.5%以下,在模拟仿真的合理范围内,证明应用FLUENT软件进行发动机舱热管理仿真分析有效。

(3)发动机舱内零部件的不同布置方式是影响冷却风道的關键因素,建立并验证发动机舱热管理系统仿真模型,可方便研究发动机舱内零部件的不同结构和布置对冷却风流道和冷却系统散热性能的影响,优化结构布局,实现与整车设计开发的集成。参考文献:

[1]刘国庆, 杨万里, 邓晓龙. 乘用车发动机前舱温度场优化[J]. 中国机械工程, 2013, 24(9): 12521257. DOI: 10.3969/j.issn.1004132X.2013.09.024.

LIU G Q, YANG W L, DENG X L. Optimization of underhood temperature field for a passenger car[J]. China Mechanical Engineering, 2013, 24(9): 12521257. DOI: 10.3969/j.issn.1004132X.2013.09.024.

[2]张坤, 王玉璋, 杨小玉. 应用CFD方法改善发动机舱散热性能[J]. 汽车工程, 2011, 33(4): 314317.

ZHANG K, WANG Y Z, YANG X Y. Improving underhood cooling performance by CFD technique[J]. Automotive Engineering, 2011, 33(4): 314317.

[3]罗仁宏, 郭健忠, 胡溧, 等. 某商用车发动机舱散热性能提升与试验研究[J]. 制造业自动化, 2015, 37(4): 8891. DOI: 10.3969/j.issn.10090134.2015.07.027.

LUO R H, GUO J Z, HU L, et al. Heat dissipation improvement and test of a commercial vehicle engine compartment[J]. Manufacturing Automation, 2015, 37(4): 8891. DOI: 10.3969/j.issn.10090134.2015.07.027.

[4]王嘉炜, 买靖东, 张佳卉. 热管理技术在未来车辆发展中的应用展望[J]. 车辆与动力技术, 2016(1): 6063. DOI: 10.16599/j.cnki.10094687.20150923.001.

WANG J W, MAI J D, ZHANG J H. Application prospect of thermal management technology in development of future vehicles[J]. Vehicle & Power Technology, 2016(1): 6063. DOI: 10.16599/j.cnki.10094687.20150923.001.endprint

[5]WANG G H, GAO Q, ZHANG T S, et al. A simulation approach of underhood thermal management[J]. Advances in Engineering Software, 2016, 100(C): 4352.

[6]PANG S C, KALAM M A, MASJUKI H H, et al. A review on air flow and coolant flow circuit in vehicles cooling system[J]. International Journal of Heat and Mass Transfer, 2012, 55(2324): 62956306.

[7]BANJAC T, WURZENBERGER J C, KATRANIK T. Assessment of engine thermal management through advanced system engineering modeling[J]. Advances in Engineering Software, 2014, 71: 1933.

[8]COSTA E A. CFD approach on underhood thermal management of passenger cars and trucks[DB/OL]. (20031118) [20170610]. http://papers.sae.org/2003013577/. DOI: 10.4271/2003013577.

[9]胡文成. 某卡車发动机舱散热特性分析[D]. 南京: 南京理工大学, 2014.

[10]殷良艳. 某商用车发动机舱散热分析及结构改进[D]. 武汉: 武汉科技大学, 2014.

[11]庞加斌, 刘晓晖, 陈力, 等. 汽车风洞试验中的雷诺数、阻塞和边界层效应问题综述[J]. 汽车工程, 2009, 31(7): 609615.

PANG J B, LIU X H, CHEN L, et al. A review on Reynolds number, blockage and boundary layer effects in automotive wind tunnel tests[J]. Automotive Engineering, 2009, 31(7): 609615.

[12]袁志群, 谷正气, 方遒, 等. 基于冷却系统数值模型的发动机舱流动阻力特性研究[J]. 中国机械工程, 2011, 22(4): 474478.

YUAN Z Q, GU Z Q, FANG Q, et al. Study on drag characteristics for flow field of underhood based on numerical model of cooling system[J]. China Mechanical Engineering, 2011, 22(4): 474478.

[13]柳阳, 许春铁, 昝建明, 等. 基于FLUENT和STARCCM+的整车气动噪声源对比[J]. 计算机辅助工程, 2016, 25(5): 2228. DOI: 10.13340/j.cae.2016.05.005.

LIU Y, XU C T, ZAN J M, et al. Comparison of vehicle aerodynamic noise source based on FLUENT and STARCCM+[J]. Computer Aided Engineering, 2016, 25(5): 2228. DOI: 10.13340/j.cae.2016.05.005.(编辑武晓英)第26卷 第6期2017年12月计 算 机 辅 助 工 程Computer Aided EngineeringVol.26 No.6Dec. 2017endprint