交流牵引电机绕组绝缘状态检测方法的研究

2018-01-12田栋栋于建斌

田栋栋, 于建斌

(1.陕西铁路工程职业技术学院 电气与信息工程系,陕西 渭南 714000;2.济南铁路局,山东 济南 250000)

0 引 言

传统上,对牵引电机的检测一方面是定期卸下进行全面的检测。这种检测方法是最有效、最可靠的,但必然会造成大量人力、物力的浪费[1];另一方面,对牵引电机的检测采用指针式兆欧表检测和交流耐压试验。指针式兆欧表为了维持正常的输出电压,必须得保证以120 r/s的速度用手摇动发电机,这样必然会在实际检测中无法输出稳定的电压,而且刻度为非线性,测量误差和读数误差都较大;交流耐压试验是以是否通过耐压试验作为检验产品是否合格的判据,这种检测方法受人为因素较大,所以不能作为对电机绝缘性能的准确判据[2]。从而,对交流牵引电机绕组状态的检测方法进行研究,提出一种快速准确的检测方法,对铁路机务部门具有十分重要的意义。

1 系统的总体结构

交流牵引电机绕组绝缘检测系统的设计包括高压脉冲电源的设计和检测电路的设计。高压脉冲电源主要实现的是提供检测所需的电压及不同电压幅值的调节,从而满足不同的牵引电机对检测电压的要求。检测电路主要完成对检测信号的采集和显示。整个系统结构如图1所示。

图1 交流牵引电机绝缘检测系统结构图

2 高压脉冲电源的设计

在交流牵引电机定子匝间短路故障的检测中,根据国际电工委员会(IEC)对脉冲电压(峰值)的规定,脉冲电压(峰值) 与电机的额定电压之间的关系为[3]:

UP=2UN+2.5

(1)

UP、UN的单位均为kV。

以HXD3电力机车的牵引电机为例,进行高压电源的设计,如图2所示。HXD3电力机车的牵引电机采用了由日本TOSHIBA公司开发的SEA-107型变频异步牵引电机,其额定电压为2 150 V,因此检测所需的脉冲电压为6 800 V。

图2 高压脉冲电源主电路

高压脉冲电源主电路的工作原理:首先经过反激变换器T1将110 V直流电压升到330 V,然后通过电阻R9和电容C12组成的缓冲电路,使电路中的电压达到稳定,再通过脉冲变压器T2将330 V的直流电压变为680 V的脉冲电压,最后通过10个脉冲变压器的原边并联、副边串联的形式,使得电压达到检测电机所需的6 800 V的脉冲高压。

通过变压器T2个数的增减来实现对不同牵引电机对电压的要求,这种高压电源的设计具有通用性。

2.1 反激式变压器的设计[4]

为了限制铁芯体积,选择日本TDK公司的PC40铁氧体材料作为铁芯,其饱和磁通密度大,居里温度高。通过计算得到,原边匝数为47匝,副边绕组匝数为141匝;磁芯气隙为0.63 mm;原边可选取截面积为0.373 9 mm2的漆包线,其导线线径为D1=0.69 mm,副边可选取截面积为0.152 1 mm2的漆包线,其导线线径为D2=0.44 mm。

2.2 脉冲变压器的设计

选择日本TDK公司的PC40铁氧体材料作为铁芯。经过计算可得,原边绕组为93匝,副边绕组为192匝;原边可选取截面积为0.849 5 mm2的漆包线,其导线线径为D1=1.04 mm;副边可选取截面积为0.502 7 mm2的漆包线,其导线线径为D2=0.8 mm。

2.3 功率器件的选择及其驱动电路

由于反激变换器所需要的频率高,而其工作电压低的特点,故选择MOSFET场效应管作为功率开关管。开关管V1选择IRFP460 MOSFET场效应管,其最高耐压为500 V,最大电流为20 A;开关管V2选择英飞凌的IGBT IHW40T120,其最高耐压为1 200 V,最大电流为40 A,满足电路的要求。功率器件的驱动电路选择美国IR公司生产的IR2110驱动器,它兼有光耦隔离(体积小)和电磁隔离(速度快)的优点。

2.4 高压脉冲的控制电路

高压电源的控制电路产生占空比和频率可调的控制信号,来控制驱动电路中MOSFET场效应管的导通与关断。在设计中,高压电源的控制电路包括反激式变压器的控制电路和脉冲变压器的控制电路。

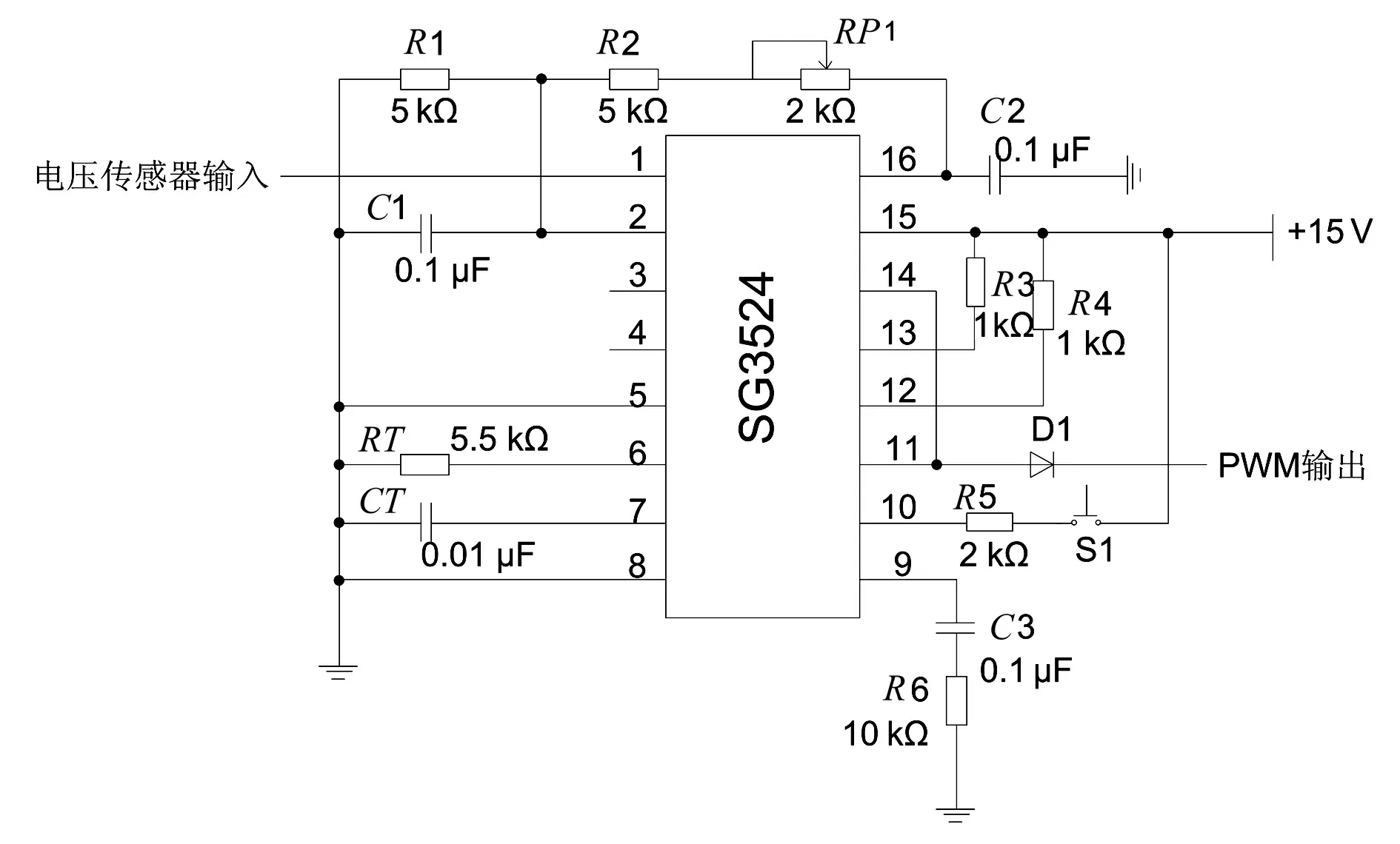

(1)反激式变压器的控制电路采用SG3524电压控制型芯片[5],如图3所示。

图3 SG3524外围扩展电路

通过对引脚6的振荡电阻RT和引脚7的振荡电容CT的设置,控制PWM输出的频率。设计中要求其输出频率为20 kHz,选用0.01 μF的振荡电容,根据 求得振荡电阻RT为5.5 kΩ。

(2)脉冲变压器的控制电路

图4 89C51的外围结构

所设计的脉冲高压并不是以很高的频率产生并施加给电机绕组,而是在一定的时间里产生一次脉冲,以此来检测相应电流的上升时间。所以选择89C51单片机作为脉冲变压器的控制电路[6],如图4所示。

3 检测电路的设计

3.1 电流信号采集电路

对电流信号的采集选用了LEM电流传感器LT508-S6,其输入输出的电流转换率为1:500 0。根据牵引电机绝缘检测电路中的最大电流不到20 A,所以输出最大电流为4 mA[7]。取采样电阻RM为1 kΩ的精密电阻。因此,电流传感器检测的原边电流在0 A~+20 A之间时,经过转换的输出电压为0 V~+4 V。

3.2 时间采集

通过89C51单片机的定时/计数器对响应电流的上升时间进行精确的采集,如图8。执行绝缘状态检测子程序时,首先清T1溢出次数寄存器CT及脉冲检测次数寄存器CP,在置高压脉冲控制信号1→P3.7时,存储脉冲发生时刻(T1→TK1)及溢出次数寄存器内容(CT→CT1)。然后在执行外部中断服务程序时,存储中断时刻(T1→TK2)及溢出次数寄存器内容(CT→CT2)。最后,计算响应电流的上升时间T并存储。直到脉冲检测次数寄存器CP=20,结束检测过程。响应电流的上升时间T的计算公式为:

T=(TK2-TK1)+65 536(CT2-CT1)

(2)

对20次响应电流的上升时间T求平均值,作为交流牵引电机在高压脉冲的作用下响应电流的上升到10 A时的时间。

3.3 显示电路

交流牵引电机绕组绝缘检测系统的显示电路采用WGM-12864C液晶显示模块,它是一种图形点阵模块,主要由行驱动器、列驱动器及128×64全点阵液晶显示器组成。可以以点阵方式完成图形和汉字的显示。模块内自带-10V电压,用于LCD的驱动。与CPU接口采用了8位数据总线并行输入输出和8条控制线[8]。

3.4 电源模块

交流牵引电机绕组绝缘检测系统采用的是车辆辅助系统110 V直流辅助电源供电。检测系统的驱动电路、控制电路、电压电流传感器、光电隔离电路和89C51单片机以及液晶显示电路需要+5 V和±15 V电源。所以采用安时捷 DC-DC电源模块,首先用电源模块HDW30-96D15C3将110 V的工频电压转换成±15 V,然后用电源模块HDN5-15S05B1将+15 V转换成+5 V,供检测电路对电源的需求。

3.5 软件的设计

如图5、图6所示,通过对主程序、绝缘检测程序和中断服务程序的软件编程,完成单片机在高压脉冲作用下响应电流上升时间的采集。

图5 中断服务流程图

图6 主程序和绝缘检测流程图

4 交流牵引电机绕组绝缘状态的检测

交流牵引电机绕组绝缘检测总电路图,如图7所示。该检测系统不但可以实现文中所提出的检测方法,也可实现传统的检测方法。

图7 电机绝缘检测总电路图

方法一(传统的高压脉冲法)

传统的高压脉冲法就是利用二阶电路的零输入响应的欠阻尼原理。首先通过高压直流给电容充电,然后通过电容放电,在电路中形成欠阻尼振荡,通过与无故障电机波形图的对比来判断定子绕组有无绝缘故障。如图8所示,利用所设计的高压脉冲电源实现传统的检测方法。

图8 传统的高压脉冲检测

方法二(直接加载高压脉冲)

文中对交流牵引电机绕组绝缘状态的检测采用的是直接加载高压脉冲的方法。高压脉冲在电机绕组中产生的响应电流经电流传感器,送到电压比较器的反相输入端,通过反相输入端和正相输入端(基准电压)的比较,输出脉冲方波,再通过单片机的定时器/计数器对脉冲方波跃变的时间采集,与电机绕组无故障时的标准时间相比较,得出电机绕组有无绝缘故障,最后通过显示器显示电机绕组绝缘故障的类型。

5 结束语

(1)该检测系统的高压等级可调,能满足不同电机对高压脉冲的需要,以及通过对基准电压源的调节来满足不同电机在检测电路中对基准电压的需要。所以,该检测系统具有较宽的适用范围。

(2)所提出的检测方法是对电机绕组施加高压脉冲,通过单片机检测电机绕组中响应电流上升到某一确定电流值时所需的时间,来判断电机绕组绝缘状态的好坏,提高了检测精度,适于随车检测。

[1] 阳同光.HXD1型电力机车异步牵引电机故障诊断方法研究[D].长沙:中南大学,2013.

[2] 李甜甜.电力机车交流牵引电机故障诊断研究[D].成都:西南交通大学,2014.

[3] 才家刚,吴亚奇.电机试验技术及设备手册[M].北京:机械工业出版社,2011.

[4] 彭云华,黄土荣,廖晓文.反激式开关电源变压器的设计[J].电子设计工程,2014,22(9):107-109.

[5] 王剑斌,钟海峰,张文嘉.基于SG3524开关稳压电源的设计[J].科协论坛,2009,24(8):17-19.

[6] 孙育才.MCS-51系列单片微型计算机及其应用[M].南京:东南大学出版社,2004.

[7] 高振天,郭立新.电机控制中的电流检测技术[J].机电工程技术,2012,41(8):148-150.

[8] 龚彬,吴平,刘微亚.WGM-12864C液晶显示模块在嵌入式系统中的应用[J].电子工程师,2003,29(7):10-12.