焦炉气制液化天然气装置安全仪表系统设计及应用

2018-01-12

(河南利源燃气有限公司,安阳 455133)

焦炉煤气是焦化企业的主要产品之一、也是最宝贵的化工原料,焦炉煤气综合利用一直是焦化企业研究的一个课题。国家十二五能源战略的要求和焦炉煤气综合利用技术的进步,使焦炉煤气制液化天然气(LNG)逐渐成为继煤气发电、合成氨、还原铁、工业燃料、制甲醇后炙手可热的项目,既符合节能减排的政策要求,又有很高的经济效益和社会效益,是焦炉煤气综合利用的最佳途径之一[1]。

河南利源燃气有限公司2013年规划建设的33000 Nm3/h焦炉气制液化天然气装置由西南化工设计研究院设计,以焦化厂生产的富余焦炉煤气为原料,通过甲烷化、深冷液化制取液化天然气,于2015年9月11日一次投料成功产出高品质LNG。同其它化工装置一样,它具有易燃易爆、高度危险、连续生产的特点,因此必须将安全生产放在第一位,根据GB/T50770-2013《石油化工安全仪表系统设计规范》要求,需设置一套独立的安全仪表系统SIS,以实现在生产装置的开车、停车、运行以及维护期间,对人员健康、装置设备及环境提供安全保护,提升该装置的安全级别[2]。

1 工艺简述及安全要求

1.1 工艺流程简述

焦炉气制LNG装置主要由气柜与压缩工序、深度净化工序、甲烷化工序、TSA干燥工序、深冷液化工序、LNG罐区、装车系统以及必要的公用工程、消防系统、地面火炬系统组成。来自焦化厂的焦炉煤气首先进入5×104m3干式煤气柜储存、缓冲,出气柜的焦炉气送入煤气预处理装置进行粗脱焦油萘等杂质,之后进入焦炉气压缩机压缩至2.4 MPa(G)并送入由精脱萘和焦油、干法脱硫、变温吸附脱苯脱氨、加氢精脱硫及超精净化组成的焦炉气深度净化工序,净化合格的焦炉气到甲烷化工序,经循环外移热工艺三级甲烷化反应得到富甲烷气,之后经分子筛变温吸附脱水、脱汞后,进入液化冷箱和精馏塔实现低温分离出LNG,LNG储存在8000 m3低温常压储罐。

1.2 安全联锁要求

通过对本装置工艺过程的危险与可操作性分析(Hazap),对人员、设备、环境保护的安全要求分析,以及根据国家法律法规对安全风险进行评估,按故障-安全模式原则,确定本装置主要安全连锁逻辑。

(1)为了防止煤气柜活塞冲顶和落床损坏设备,造成安全事故,设置2个独立的气柜柜位高度信号,当2个高度信号(1oo2)高于高高阈值时,将煤气柜入口切断阀关断,气柜不再接收来自界外的煤气;当低于低低阈值时,将煤气柜出口切断阀关断,气柜不再向后道工序提供煤气,同时触发全厂所有动设备及2套TSA按预定顺序紧急停车。

(2)煤气深度净化精脱硫采用钴钼加氢串氧化锌工艺,煤气中氧含量过高会引起加氢反应器中催化剂床层剧烈温升,严重时会引起反应器损坏。因此,必须控制煤气中氧含量,在气柜入口设置一套激光氧含量在线分析仪,当测得煤气中含氧达到高高阈值时,将煤气柜入口切断阀关断;当预加氢罐6个独立热电阻温度达到高高阈值时(3oo6),将焦炉气压缩机出口紧急放空阀打开;当加氢罐I 3个独立热电阻温度达到高高阈值时(2oo3)将全厂所有动设备按预定顺序紧急停车。

(3)甲烷化反应是一个强放热过程,保持甲烷化炉的各床层温度在允许范围内,且及时有效地移除反应热是甲烷化反应能够持续稳定进行的关键。因此,采用废热锅炉汽包产生饱和蒸汽来转移热量,汽包设置3个独立的液位计,当汽包液位达到低低阈值(2oo3)时,触发全厂紧急顺序停车;当甲烷化一段反应器10个独立温度测点达到高高阈值(4oo10)时,将一段反应器进口蒸汽阀全开,将二段反应器进口新鲜气放空阀全开,将二段反应器进口新鲜气阀关断,防止反应器飞温;当甲烷化二段反应器10个独立温度测点达到高高阈值(4oo10)时,将二段反应器进口新鲜气放空阀全开,将二段反应器进口新鲜气阀关断,防止反应器飞温。

(4)进入液化冷箱的富甲烷气温度太低会使气相冷剂带液进入MRC离心压缩机引起震动损坏压缩机及管道,而温度太高则会使冷箱损失冷量、加大其负荷。因此在富甲烷气进液化冷箱入口设置3个独立温度测点,当温度达到低低阈值(2oo3)或达到高高阈值(2oo3)时,将液化冷箱入口天然气阀紧急关断,并打开放空阀送地面火炬燃烧。

(5)精馏塔低部LNG液位太低可能会引起高压富甲烷气窜入常压LNG储罐。因此,在精馏塔低部设置1台液位计,当其液位达到低低阈值时,将LNG储罐入口切断阀紧急关断,防止高压窜进LNG储罐损坏设备;在LNG储罐设置3台压力变送器来监测内罐压力,当储罐内压力达到高高阈值(2oo3)时,将LNG储罐放空阀紧急打开,防止储罐超压憋坏。

(6)为了防止LNG储罐液位冲顶和装车时失去液位被拉空,在LNG储罐设置3个独立差压式液位计。当LNG储罐液位(2oo3)达到高高阈值时,将LNG储罐入口切断阀紧急关断,当LNG储罐液位(2oo3)达到低低阈值时,将LNG储罐出口切断阀紧急关断。

(7)全厂主要的动设备紧急停车都会引起严重的安全后果,因此在焦炉气压缩机、循环气压缩机、TSA脱苯装置、TSA脱水装置、冷剂压缩机、氮气压缩机、BOG压缩机、丙烷卸车泵、异戊烷卸车泵、LNG装车泵手动紧急停机时,全厂所有动设备按预定顺序紧急停车。

2 安全仪表系统设计

SIS系统是静态的系统,不需要人为干预,当生产过程正常时,始终监视其运行,且系统输出不变,对生产过程不产生影响;但当生产过程非正常时,SIS系统由静变动,立即作出正确反应并给出相应的逻辑信号,使生产装置安全联锁或朝安全方向停车,阻止或减少事故发生与扩散,使危害减少到最小[3]。SIS系统是化工装置中最为重要的保护层,即要具备高的可靠性,又要有高的可用性和可维护性。一套完整的SIS系统由测量仪表、控制系统及最终元件三部分组成,控制系统是核心。测量仪表将化工装置现场工艺数据传送到控制系统中,控制系统执行安全联锁程序,对输入数据进行智能判断,最后输出到最终元件去执行。

2.1 控制系统设计

根据目前化工行业对控制系统采用功能安全认证的选型原则和设计惯例,本装置采用ROCKWELL公司AADvance系统,该系统通过了德国TUV SIL1-3认证,符合IEC61508功能安全管理标准,具有灵活组织SIL1-3安全等级、故障自诊断功能、事件顺序记录功能,适用于500点以下的中小型SIS系统。

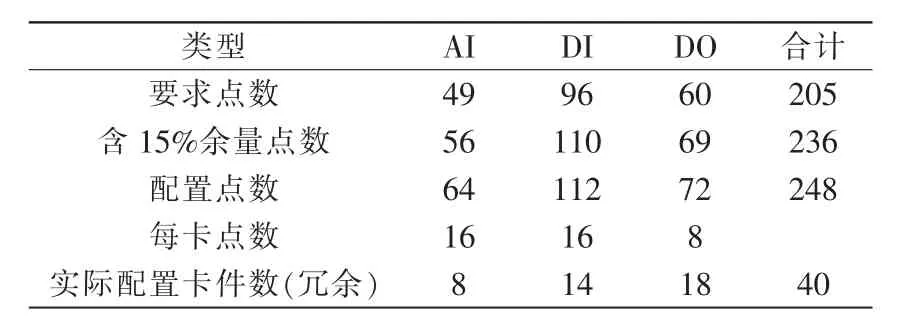

该系统由1个系统柜、1个辅助柜、1个工程师站、1个操作站、1面辅操台、1台打印机组成,如图1所示。焦炉煤气制LNG装置SIS控制系统的电源、通讯网络、I/O卡件、按冗余配置,CPU卡件采用三重化配置,预留15%I/O测点,测点及卡件数量如表1所示。

图1 系统配置示意Fig.1 Schematic diagram of system configuration

表1 SIS系统测点及卡件清单Tab.1 SIS system test points and card list

系统柜与工程师站、操作员站之间通过高速冗余工业以太网连接,系统柜内主要放置系统卡件、I/O模块、系统电源、交换机等,辅助柜内主要放置安全栅、安全继电器、接线端子等。辅操台主要放置有报警指示灯、蜂鸣器、紧急停车和紧急停机按钮、安全联锁投切转换开关、故障复位按钮等。事件顺序记录功能、下位机软件组态、人机交互界面组态集成于工程师站,操作站仅用于人机交互界面监视,工程师站可兼当操作员站使用。打印机可用来打印报表、报警信息等。该系统采用2套独立UPS冗余供电。时钟同步信号由DCS(distributed control system)系统GPS硬校时,可保证SIS系统和DCS系统及电力监控系统时间同步。SIS系统采用全厂统一等电位接地方式,保证一点接地,且接地电阻小于1 Ω。SIS系统与DCS系统进行数据交换时采用冗余Modbus RTU或TCP/IP通讯协议,当采用Mobus RTU时DCS设为主站,SIS控制系统设为从站。

2.2 测量仪表的选型与设计

根据SIS系统安全完整性等级要求,SIS系统测量仪表与DCS系统分开设置,模拟量输入信号经一分二安全栅或隔离器,一路进SIS系统另一路进DCS系统;数字量信号通过硬接线输入到SIS控制系统。测量仪表选型采用“经验使用”方式,测量仪表优先采用模拟量仪表,不宜使用现场总线,如压力测量元件采用二线制4~20 mA带HART智能压力变送器;温度测量元件采用三线制PT100铠装热电阻或二线制补偿导线连接热电偶;煤气柜柜位高度性号采用防爆雷达柜位计;精馏塔再沸器液位和LNG储罐液位采用二线制4~20 mA带HART智能差压变送器。对于重要检测点的现场仪表采用冗余配置,如煤气柜柜位和LNG储罐液位高度信号;对于大型、重要的塔器采用多位置安装检测仪表,如加氢反应器周身布置6支热电阻、在甲烷化反应器周身布置10支热电偶。当SIS系统要求高安全性时采用“或”逻辑,如煤气柜高度联锁、LNG储罐高度联锁;当要求高可用性时采用“与”逻辑,当需兼顾安全性和可用性时应采用2oo3、3oo6和4oo10逻辑,如反应器和加氢罐床层温度分别采用4oo10和3oo6逻辑,废锅气包液位采用2oo3逻辑。

紧急停机、紧急停车指令以及阀门和电机状态反馈信号采用开关量测量仪表,正常时触点应处于闭合状态,非正常时处于断开状态,如LNG储罐出口切断阀紧急关闭按钮采用断开时信号输入。

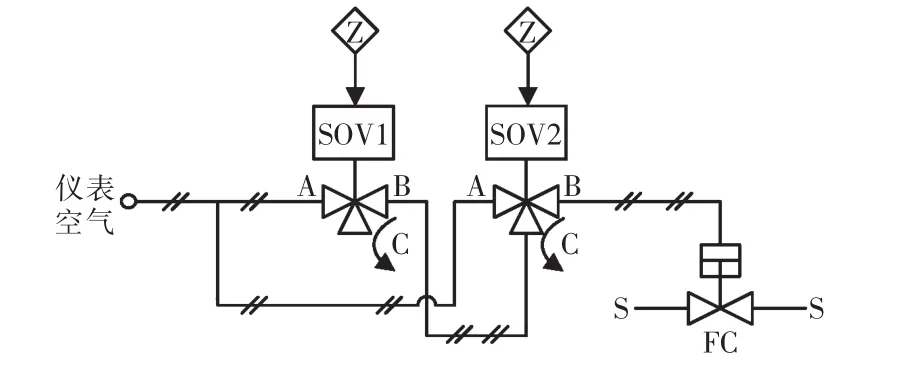

2.3 最终元件选型与设计

该SIS系统最终元件主要有控制阀 (包括调节阀、切断阀)、电磁阀、电机等。根据安全完整性等级要求,SIS系统最终元件与DCS系统分开设置,控制阀按装置区域防爆等级要求设计防爆等级、防护等级;按故障安全设计原则和工艺要求阀门在气源故障时的开关状态,选择电磁阀的气路;该SIS系统选用气动控制阀,配套电磁阀防爆等级不低于DIICT4或相当国外标准,防护等级不低于IP65。如煤气柜入口切断阀是F.C(气源故障关),在工艺正常时电磁阀励磁,阀门打开,当工艺非正常时,电磁阀非励磁,阀门关闭。在SIL3级的SIS系统中,控制阀的电磁阀冗余设置,要求高安全性时电磁阀采用“与”逻辑;要求高可用性时采用“或”逻辑,如LNG储罐超压放空阀的电磁阀配置采用“与”逻辑结构,如图2所示。

图2 切断阀带冗余电磁阀配置示意Fig.2 Schematic diagram of valve with redundant solenoid valve

3 测试、安装与调试

3.1 出厂测试

控制系统在系统集成商工厂完成后,出厂前需要进行出厂测试验收,包括外观检查、硬件和软件功能测试,测试时按100%全部测试,对测试中发现的偏差做好记录,及时向集成商提出并督促解决,最终形成出厂测试验收记录文件。

3.2 安装与调试

安装时要注意按图施工,严格按照仪表施工技术规范,安装完成后要及时做画面组态及下位机软件的调试和功能验证。制定调试计划并对每一步调试活动做好记录,与工艺配合对有安全联锁逻辑的回路按100%测试,确保SIS系统具备既定功能和满足完整性要求,调试合格后由参与调试人员签字确认。

3.3 维护与管理

编制SIS系统操作维护计划和规程,定期全面检验测试SIS系统功能并详细记录测试过程和结果,加强SIS系统相关设备故障管理 (包括设备失效、联锁动作、误动作情况等)和分析处理,逐步建立相关设备失效数据库,严格SIS系统相关设备的选用。将SIS系统功能安全管理纳入企业安全管理体系,不断提升企业安全管理水平[4]。

4 结语

河南利源燃气有限公司2013年规划建设的33000 Nm3/h焦炉气制液化天然气装置安全仪表系统已于2015年8月28日正式投运,到目前为止运行良好、稳定,对装置安全、稳定运行起到保驾护航的作用。

[1]王继锋.焦炉煤气的综合利用[J].化工管理,2014(9):96.

[2]中华人民共和国住房和城乡建设部.GB/T50770-2013[S].北京:中国计划出版社,2013.

[3]宋蓉枫.250 kt/a轻芳烃加氢装置安全仪表系统设计[J].自动化与仪表,2016,31(4):16-20.

[4]国家安全监管总局关于加强化工安全仪表系统管理的指导意见[J].国家安全生产监督管理总局国家煤矿安全监察局公告,2014(12):20-21.