中石油管道完整性管理标准体系建设与应用

2018-01-11,,,,,

,,,,,

(中国石油管道科技研究中心 河北 廊坊 065000)

·综述·

中石油管道完整性管理标准体系建设与应用

(中国石油管道科技研究中心 河北 廊坊 065000)

管道完整性管理标准体系是管道企业开展管道完整性管理的技术依据与指南。中石油经过十几年的努力,已经初步建立了涵盖管道完整性管理各环节的标准体系。该标准体系指导了中石油管道数据管理、高后果区识别、管道风险评价、管道完整性评价、风险削减与维修维护及效能评价等环节。

中石油;管道完整性管理;标准体系

0 引 言

油气管道完整性管理理念起源于20世纪70年代,21世纪初引入我国。近年来,在政府、管道企业及大量相关单位的共同努力下,油气管道完整性管理开始全面推广应用。2016年10月18日,国家五部委联合下发《关于贯彻落实国务院安委会工作要求全面推进油气输送管道完整性管理的通知》,更是为开展管道行业完整性管理工作提供了法规依据。

伴随管道完整性管理全面推广应用的是配套的规范化与标准化工作。管道完整性管理相关标准规范是开展实际工作的技术依据与指南。管道完整性管理涉及面广,需要一整套标准来提供支撑,这些标准组成了管道完整性管理标准体系。且标准体系不是一蹴而就,而需要不断的发展完善。中国石油经过十多年的研究与应用,初步形成了比较完备的管道完整性管理标准体系。

1 概 述

中国石油经过十几年的不懈努力,完成了“上下衔接”的管道完整性管理体系的建设,形成了覆盖专业公司、地区公司、分公司和基层站队的管道完整性管理体系。2001年以来,中国石油开始研究、引进管道完整性管理方法,中间陆续直接转化国外管道完整性管理标准,如SY/T 6648-2006《危险液体管道完整性管理》和SY/T6621-2005《输气管道系统完整性管理》采标API 1160和ASME B31.8s[1,2]。2009年,中石油颁布了国内首套自主编写的管道完整性管理企业标准Q/SY 1180《管道完整性管理规范》,并分别于2013年、2014年对其进行修订完善,应用效果显著。2015年,中石油在Q/SY 1180企业标准的基础上,结合政府相关部门的监管需求,总结近年来管道运营企业的完整性管理实践经验,作为牵头单位编制了国内首个管道完整性管理国家标准GB 32167《油气管道完整性管理规范》,为规范和提升我国管道管理水平奠定了坚实的基础[3];2016年,以该国家标准为基础制定的国际标准ISO 19345《Pipeline integrity management specification》已经通过委员会草案投票,进入征求意见稿阶段,我国完整性管理即将在国际舞台占有一席地位。

另一方面,为保障管道完整性管理体系的全面推行,2011年中国石油自主研究建成了国内首套管道完整性管理系统(PIS),实现了管道管理业务的全面日常化、标准化、程序化、信息化,保障完整性管理按照预期的目标、要求和质量实施,奠定了管道完整性管理方法全面推广应用的基础。

目前,管道完整性管理各项工作正在有序开展,“十二五”后期,中石油管道完整性管理覆盖率已达100%,管道本体、自然与地质灾害和第三方损坏等风险得到系统的识别、评价和管控。

2 中石油完整性管理标准体系与实施效果

2.1 中石油完整性管理标准及体系文件

随着管道完整性管理方法在应用过程中的持续完善,管道行业结合自身管理、完整性管理技术体系及所辖管道的实际情况,已逐步建立了自己的管道完整性管理标准体系,包括规范管理行为的管理标准和指导开展评价的技术标准,其内容涵盖了完整性管理计划、流程和框架制定、数据采集管理、高后果区识别、风险评价、完整性评价、维修与维护和效能评价等方面。

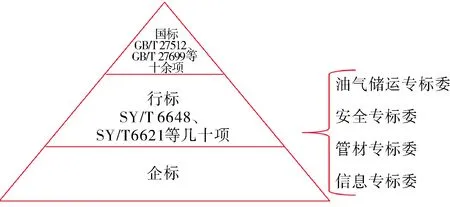

该标准体系包含了国家标准、管道行业标准及企业标准,如图1所示。与规定共性要求的国家标准和规范行业的行业标准相比而言,企业标准的内容更加详细、可操作性更强。中国石油、中国石化和中海石油等企业都建立了配套的内部企业标准来规范企业的管道管理。

图1 管道完整性管理标准体系架构

管道企业在满足国家相关法规标准的前提下,结合企业部门职责和流程及管理体系,建立管道完整性管理体系文件。企业的完整性管理体系文件是标准规范文件在企业的延伸和落地。只有和企业的管理流程结合,标准规范提出的要求才能实现,标准规范规定的技术才能顺利实施。因此可以说企业的管理体系文件也是标准体系的重要组成部分。管道企业的完整性管理体系建设工作主要是通过体系文件的编制、发布执行和宣贯及不断的审核升级完善来完成。中国石油将管道完整性管理体系文件纳入QHSE体系中进行管理,分为程序文件、作业文件和记录表单,如图2所示。

图2 体系文件架构图

为促进管道完整性管理方法的推广应用,确保中国石油管道地区公司完整性管理工作按照“统一方法、统一标准、统一程序”的原则实施,2008年中国石油发布了《管道完整性管理手册》(线路部分),初步完成体系建立,明确了完整性管理工作内容,各单位已将其中规定的管理要素和工作标准纳入了各自的HSE体系文件。

2009~2013年,油气管道完整性管理全面推广应用,同时不断收集、改进和完善完整性管理体系在各家地区分公司运行过程中出现的问题,持续跟踪国外管道公司先进的完整性管理经验和技术进展,并于2014年结合各地区公司管理现状和国内外先进做法对体系文件进行修改完善,形成新版管道线路完整性管理手册。目前,手册中共包含程序文件7项,作业文件14项,共计21项。

2.2 完整性管理实施效果及标准体系的支撑作用

2.2.1 数据采集与整合

管道完整性数据管理方面,中石油通过多年的研究与实践,目前已建立起了完备的数据管理企业标准与规范,并结合中国管道数据与管理现状,搭建和开发了一系列基于APDM数据模型的管道完整性数据库和数据管理软件产品,实现了对中石油长输管道的70类基础数据、106类业务数据的统一化、规范化、工具化的综合管理,同时在此基础上于2010年搭建起了中石油首个企业级管道完整性管理平台,管理管道管线长度6万余公里,数据总量25 TB,为目前国内用户数量最多、数据总量与类别最多、涵盖业务最全面的专业化信息平台。

在管道完整性数据方面,中石油形成了涵盖管道全生命周期的数据采集、管理与维护的标准与规范。除此之外,在各项管道完整性管理业务的相关标准与管理规范中也均明确了对数据采集、管理与维护的具体要求与做法。Q/SY 1180.6《管道完整性管理规范 第6部分:数据采集》规定了油气管道建设和运营中管道线路完整性管理需要采集数据的内容及格式要求。Q/SY 1726.2《管道完整性管理系统规范 第2部分:数据填报》规定了管道完整性管理系统数据上报要求及填报格式要求。

2.2.2 高后果区识别

管道高后果区是指如果管道发生泄漏、爆裂等事故会对管道周边居民安全、环境造成严重威胁的区域。高后果区识别是管道完整性管理的重要环节,使管道企业明确管理重点,优先保障高后果区管道的安全。高后果区内的管段为实施风险评价和完整性评价的重点管段。

根据开展管道完整性管理的需求,保证管道高后果区分析的科学性和准确性,中石油于2006年编制了《油气长输管道高后果区分析准则》(试用稿),于2009年形成中石油企业标准Q/SY 1180.2《管道完整性管理规范 第2部分:管道高后果区识别规程》。该标准应用近4年后,为指导实际工作发挥较大作用,根据实际情况2014年进行了修订。后来,在中石油近10年的应用经验的基础上,将高后果区识别准则相关内容纳入了GB 32167《油气管道完整性管理规范》中。

目前中石油依据相关标准,对新建管道设计期间就开展高后果区识别,指导线路设计。管道投产后,每年对管道高后果区识别结果进行更新。

2.2.3 风险评价

管道完整性管理以风险管控为核心。而系统地对管道风险进行识别和评价是前提。最终目的是要识别出对管道的完整性影响最大的风险因素,以便管道管理者能针对风险,制定有效的、有轻重缓急的预防、探测、减缓方案。

为了系统全面地分析管道运行面临的风险,深入地分析油气管道线路线性工程地理分布广、穿过地区周围环境多变化、埋设地下不可见等特点,并细致梳理了历年管道发生的泄漏事故,结合了国外普遍采用的Kent管道风险评价法,研发形成了管道半定量风险评价技术,形成了GB 32167《油气管道完整性管理规范》、SY/T 6891.1《油气管道半定量风险评价方法 第1部分:半定量评价法》、Q/SY 1180.3《管道完整性管理规范 第3部分:管道风险评价》等相关技术标准[4]。

目前中石油每年依据相应标准和软件对所辖在役管道全面开展一次管道风险评价,多年累计应用10万余公里。评价结果中将管道风险分为高、较高、中、低4个等级,然后针对性地提出风险管控建议,指导管道风险管控。

2.2.4 完整性评价

管道完整性评价是管道完整性管理过程的关键环节,是保证管道安全、实施有针对性修复的重要手段,其主要目的是通过评价明确管道的状况,预测缺陷增长趋势,制定响应计划,给出再检测评价间隔,降低管道运营风险。

针对管道凹陷、螺旋焊缝缺陷、环焊缝缺陷、弯曲应变、补口失效等缺陷的检测评价国内外技术难题,中石油立项开展了系统研究,提出了管道凹陷、螺旋焊缝缺陷、环焊缝缺陷、弯曲应变、补口失效等缺陷的识别、判定、分类、量化与评价方法,解决了管道缺陷的检测评价国内外相关技术难题,相关研究成果获得中石油集团公司科技进步一等奖、GE国际合作奖、ASME全球管道奖,并将研究成果及应用实践经验加以总结,通过企业标准、行业标准与国家标准在中石油及管道行业加以推广应用。相关标准包括GB 32167《油气输送管道完整性管理规范》、GB/T 27699《钢质管道内检测技术规范》、SY/T 6889《管道内检测》、SY/T 6597《油气管道内检测技术规范》、SY/T 6825《管道内检测系统的鉴定》、SY/T 0087.1《钢制管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价》、Q/SY 1180.4《管道完整性管理规范 第4部分:管道完整性评价》、Q/SY 1267《钢质管道内检测开挖验证规范》等,分别规范了管道内外检测及评价的实施过程[5-9]。

利用项目研究成果,参照相关标准,中石油制定了管道完整性评价五年滚动规划及年度实施计划,累计完成管道内检测与基于内检测的完整性评价(适用性评价)近4万公里,提出维修维护建议5万余条,为管道的安全改造及维修维护投资决策提供了依据,降低了管道本体风险。

2.2.5 风险削减与维修维护

1)缺陷维修。国家标准GB 32167第9.2节、GB/T 51172《在役油气管道工程检测技术规范》第8章和企业标准Q/SY 1592《油气管道管体修复技术规范》规定了缺陷修复技术的选择、不同类型缺陷修复的原则、修复方法以及修复作业流程[10]。管道缺陷修复是控制管道风险的重要手段,其目的是恢复管道结构及管道应力分布的连续性,满足管道的安全运行要求。中石油基于内检测的完整性评价与直接评价结果,近5年按照计划累计完成3万余处的管道缺陷的验证与维修,有效恢复了管道结构的完整性,保证了管道的安全运行。

2)日常管理与巡护。Q/SY 1775《油气管道线路巡护规范》规定了长输管道建设期和运行期线路巡护工作的基本内容、资源配置标准及巡护频次等内容。建立了基于GPS的巡检管理系统,并实现了与PIS的集成,实现系统间从巡检计划制定、巡检任务分解、巡检记录创建、巡检业务考核的数据信息共享,为业务管理、考核提供支撑。

3)自然与地质灾害风险控制。SY/T 6828《油气管道地质灾害风险管理技术规范》详细规定了滑坡灾害、崩塌灾害、泥石流灾害、地面塌陷灾害、水毁灾害、特殊土灾害、活动断裂等地质灾害的风险控制措施[11]。

4)腐蚀风险控制。GB/T 21447《钢质管道外腐蚀控制规范》和GB/T 21448《埋地钢制管道阴极保护技术规范》建立外腐蚀控制程序,GB/T 23258《钢制管道内腐蚀控制规范》提出了内腐蚀风险控制措施[12-14]。

2.2.6 效能评价

效能评价是管道完整性管理六步循环最后一个环节,是推动管道完整性管理持续改进的有力工具。国家标准GB 32167《油气输送管道完整性管理规范》中对效能评价做出明确要求。

中国石油2010年立项《管道完整性管理效能评价技术及标准研究》开展研究,课题明确了效能测试和效能评价方法评估完整性管理的效果和水平,并将两种方法写入标准发布执行,同时编制了评价软件,基于研究成果制定了中石油企业标准Q/SY 1180.8《管道完整性管理规范 第8部分:效能评价》。

中石油基于关键指标开展了效能测试,并开展了管道完整性管理审核工作。

3 结 论

在标准体系的指导下,中石油管道完整性管理各项工作有序开展。管道本体、自然与地质灾害和第三方损坏等风险得到系统的识别、评价和管控。所属油气管道每年至少开展一次高后果识别和风险评价工作,高后果区识别率和风险评估覆盖率达到100%,为合理安排管道检测和维修维护工作提供了科学依据;修复外防腐层缺陷、处理阴极保护问题上万处,及时消除了管道本体安全隐患;建立了汛前和汛后地质灾害风险评价机制和十二五期间累计排查和治理各类地质灾害风险点3000多处,确保了汛期管道安全平稳运行,进一步提高了防灾减灾能力;强化管道巡护日常监管,继续完善管道技防手段,建立可基于GPS技术的管道巡护监管平台,快速提升管道巡护质量。

2006年以来,管道完整性管理方法的全面应用,使各类管道风险得到持续识别、评价和控制,管道泄漏失效频率呈现稳步下降的趋势。

[1] 石油工业油气储运专业标准化委员会. 危险液体管道完整性管理:SY/T 6648—2006 [S].北京:石油工业出版社,2006:10.

[2] 石油工业油气储运专业标准化委员会. 输气管道系统完整性管理:SY/T6621—2005 [S].北京:石油工业出版社,2005:10.

[3] 全国石油天然气标准化技术委员会. 油气管道完整性管理规范:GB 32167—2015 [S]. 北京:中国标准出版社,2015:10.

[4] 石油工业油气储运专业标准化委员会. 油气管道半定量风险评价方法 第1部分:半定量评价法:SY/T 6891.1—2012 [S]. 北京:石油工业出版社,2013:4.

[5] 全国锅炉压力容器标准化技术委员会. 钢质管道内检测技术规范:GB/T 27699—2011 [S].北京:中国标准出版社,2012:3.

[6] 石油工业油气储运专业标准化委员会. 管道内检测:SY/T 6889—2012 [S]. 北京:石油工业出版社,2013:4.

[7] 石油工业油气储运专业标准化委员会. 油气管道内检测技术规范:SY/T 6597—2014 [S].北京:石油工业出版社,2014:10.

[8] 石油工业油气储运专业标准化委员会. 管道内检测系统的鉴定:SY/T 6825—2011 [S]. 北京:石油工业出版社,2011:11.

[9] 石油工程建设专业标准化委员会. 钢制管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价:SY/T 0081.1—2006 [S]. 北京:石油工业出版社,2006:11.

[10] 石油工程建设专业标准化委员会. 在役油气管道工程检测技术规范:GB/T 51172—2016 [S]. 北京:中国计划出版社,2016:10.

[11] 石油工业油气储运专业标准化委员会. 油气管道地质灾害风险管理技术规范:SY/T 6828—2011 [S]. 北京:石油工业出版社,2011:10.

[12] 石油工程建设专业标准化委员会. 钢质管道外腐蚀控制规范:GB/T 21447—2008 [S]. 北京:中国标准出版社,2008:5.

[13] 石油工程建设专业标准化委员会. 埋地钢制管道阴极保护技术规范:GB/T 21448—2008 [S]. 北京:中国标准出版社,2008:5.

[14] 全国石油天然气标准化技术委员会. 钢制管道内腐蚀控制规范:GB/T 23258—2009 [S].北京:中国标准出版社,2009:6.

DevolepmentofPetroChinaPipelineIntegrityManagementStardardSystem

(PetroChinaPipelineR&DCenter,Langfang,Hebei065000,China)

The standard system is the technical basis and guideline for pipeline integrity management. After ten years of efforts, PetroChina has initially established a standard system that covers all aspects of pipeline integrity management. The standard system has been used well to the pipeline data management, high consequence area identification, pipeline risk assessment, pipeline integrity assessment, risk reduction and maintenance and performance evaluation.

PetroChina; pipeline integrity management; standard system

张华兵,男,1981年生,高级工程师,中国地质大学(北京)安全技术及工程专业博士,现从事油气管道完整性管理技术研究与应用工作。E-mail:modify78@163.com

TE832.2

A

2096-0077(2017)06-0001-04

10.19459/j.cnki.61-1500/te.2017.06.001

2017-03-20

姜 婷)