高强度焊丝和管线焊接金属的吸氢能力

2018-01-11

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

·经验交流·

高强度焊丝和管线焊接金属的吸氢能力

马小芳编译

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

研究了压力为1 000 MPa的管道上使用的高强度焊丝和焊接金属的吸氢能力,通过将氢气阱应用于高强度焊接金属来防止管道高强度焊接金属出现冷裂纹。回火温度600℃为的焊丝在阴极充电后立即进行氢化反应,在45℃保持72 h后达到最大值。特别的,回火温度600℃为的焊丝在45℃保持72 h后,溶液浓度为2ppm。通过透射电子显微镜(TEM)观察和电子分散光谱(EDS)分析,通过钼和碳化铬识别了氢阱位置,因为焊丝在600℃的回火温度下,硬度最大。确认了管道高强度焊接金属中氢气阱是由于氢化反应产生的。

氢气阱; 高强度焊接金属; 冷裂纹; 管线; 沉淀物; 钼和铬碳化物

0 引 言

众所周知,管道的高强度焊接金属有时会发生冷裂纹。为了防止冷裂纹,降低焊接金属的强度,进行焊接金属的预热或后加热是非常有效的。然而,当与基础物质高强匹配时,降低强度是非常困难的。此外,进行焊接金属的预热或加热会增大成本。因此,有必要提出除了降低强度,进行预热或后加热外,可以用于开发管线的高强度焊接金属的一些想法。本研究的目的是追求高强度焊接金属的氢气阱的可能性。据报道,氢气阱可用于防止高强度金属的冷裂。例如,碳氢气化合物如碳化钒,碳化钛,氧化钇等氧化物和奥氏体都被用于氢阱区。通过应用高强度焊接金属的氢气阱位置可以提高冷裂纹敏感性。因此,本文详细研究了回火温度对双埋弧焊接的焊丝和焊缝金属在阴极充电后以及在45°氢中保持72 h后的影响。

1 试 验

1.1 材料

本研究采用高强度金属使用的外径4 mm的高强度焊丝。 焊丝的化学成分由低碳、高锰、钼、铬和镍组成。 该焊丝在1 300℃下进行30 min固溶处理,并从250℃回火至700℃。

1.2 焊接

DSAW采用高强度板和高强度焊丝。 高强度板的化学组成为0.04C-1.9Mn-0.3Mo-Nb-Ti-B钢。 表1显示了高强度板和焊接金属的化学成分。 使用热解吸光谱(TDS)分析测量在DSAW中在45℃保持72 h后焊缝金属内的氢浓度,以确定是否存在氢阱点。

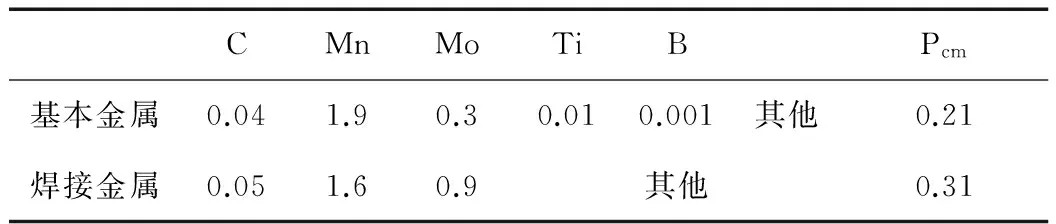

表1 基本金属和焊接金属的化学成份(质量分数) %

1.3 阴极充电测量

进行恒电荷充电。 试验溶液为3 %NaCl和3 g/L NH 4 SCN。 施加的电流密度为1.1 mA/cm2(11A/m2)。 充电时间为100 h。使用TDS分析测定恒电流充电后的氢浓度,恒电流充电后在45℃下保持72 h。

1.4 硬度测量

研究了回火后焊丝的硬度,以研究回火温度对硬度的影响。 对线的横截面进行硬度试验。 使用10 kg(98N)的载荷进行五点硬度试验。

1.5 TEM观察

在电解蚀刻后,对700℃回火焊丝进行透射电子显微镜(TEM)观察,以便确认析出物为氢阱区。

2 结果和讨论

2.1 阴极充电结果

研究了焊丝回火温度对阴极充电后立即进行氢浓度试验的影响。图1显示了不同回火温度下,焊接金属在阴极充电后的氢析出曲线。 最高氢浓度在回火温度为600℃。 析氢峰值温度曲线显示100℃无回火。 随着回火温度的升高,峰值温度转变到更高的温度,回火温度为600℃的析氢曲线的峰值温度最高。 之后,随着回火温度的升高,峰值温度变为较低温度。 因此,认为在600℃的回火温度下存在氢阱区。

图1 阴极充电后立即进行不同回火温度的焊丝的析氢速率

还研究了焊丝回火温度对阴极充电后在45℃保持72 h的氢浓度的影响。图2显示了在焊丝的不同回火温度下阴极充电后,在45℃下保持72 h的氢析出曲线。最高氢浓度在回火温度为600℃时出现。焊丝在550℃,600℃,650℃下,的回火温度下检测出大量的氢。析氢曲线的峰值温度为150℃,与回火温度无关。因此,这表明在550℃至650℃的回火温度下存在氢阱区。

图2 阴极充电后保持45℃72 h后,不同回火温度 的焊丝的析氢速率

焊丝回火温度对阴极充电后立即氢浓度测试的影响如图3所示。焊丝回火温度对阴极充电后在45℃保持72 h的氢气浓度的影响氢浓度约为2 ppm,与回火温度高达500℃无关,均保持恒定。在回火温度为600℃时显示最大氢浓度为10 ppm。之后,氢气浓度随着回火温度的升高而降低。另一方面,观察到在阴极充电后在45℃下保持72 h的氢浓度,与回火温度高达500℃无关。最高氢浓度为2 ppm,回火温度为600℃。之后,随着回火温度的升高,氢浓度降低在700℃的回火温度下观察到氢浓度。

图3 阴极充电后焊缝金属丝回火温度对氢浓度的影响

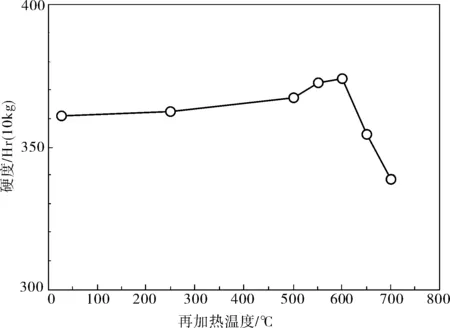

回火温度对硬度的影响如图4所示。在回火温度600℃时观察到最大硬度。 因此,这表明沉淀物的氢阱位置存在于1 300℃下经过半小时的固溶处理后在600℃回火的高强度焊丝。 高强度焊丝的析出物的氢阱区的氢浓度为2 ppm。

图4 回火温度对焊缝金属丝硬度的影响

2.2 TEM观察

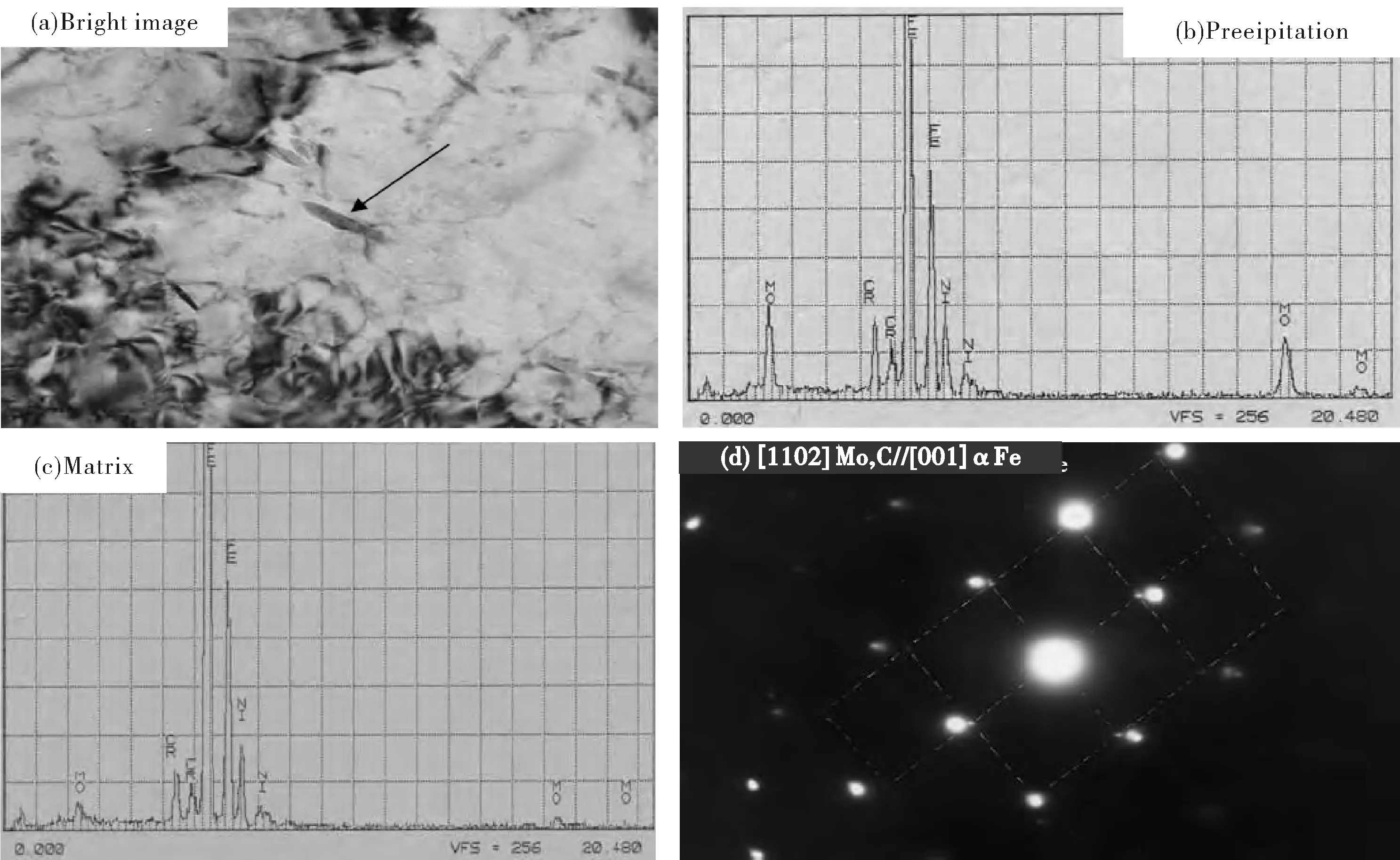

结果表明,沉淀物在600℃回火的焊丝的氢气阱,阴极充电后在45℃下保持72 h后的最大氢浓度出现在回火温度为600℃时,焊丝在600℃的回火温度下硬度最大。进行TEM观察,以便确定氢气阱在600℃回火的焊丝的析出物。因为易于识别沉淀物,观察到在700℃过度老化的沉淀物。在700℃下过度老化的样品的TEM图如图5所示。在图5(a)中观察到尺寸为0.1 μm的针状沉淀。然后,对700℃的析出物和基质过度老化进行EDS分析。如图5(b)和(c)所示,与EDS分析的基体相比,沉淀物的钼浓度和铬浓度富集。沉淀物的钼浓度比基体的钼浓度高四倍。此外,析出物的铬浓度比基体的铬浓度高1.3倍。析出物的电子衍射图如图5(d)所示。在700℃过度老化的沉淀物确认为(Mo,Cr)2C,其为六方密堆积(hcp)结构。因此,结果表明,精细(Mo,Cr)2C的析出物在2 ppm的氢浓度下出现。

图5 700℃回火焊丝的TEM观察

2.3 焊接后焊接金属的氢浓度

采用高强度SAW线和1 000 MPa的高强度板研究了DSAW后焊缝金属内的吸氢能力。如上所述,在600℃回火的焊丝处检测到在2 ppm时在45℃保持72 h的氢浓度。在600℃的回火温度下,应该会形成通过(Mo,Cr)2C的非常细的沉淀物。因此,(Mo,Cr)2C在氢气阱,在2 ppm的氢浓度下出现。沉淀物的氢气阱与沉淀物的一致性相关。非常细的(Mo,Cr)2C被认为在回火温度为600℃时沉淀,因为在回火温度为600℃时表现出的硬度最大。因此,认为在600℃下析出的非常细的(Mo,Cr)2C为氢阱区。由于进化速率对析氢曲线的峰值温度的影响还没有研究过,未测量在600℃回火的氢阱结合能量。这是未来学习的课题。

然而,焊接金属的氢浓度与SAW线的氢浓度完全不同,因为焊接金属的化学组成由SAW线和基础金属的化学成份构成。研究了DSAW外部焊接热输入对DSAW后在45℃保持72 h的氢气浓度的影响,以确定当热输入时,氢气浓度是恒定的。图6显示了DSAW后45℃,72 h后两种焊接条件的析氢速率曲线。DSAW后在45℃保持条件B的外部焊缝的热输入的氢浓度为0.05 ppm。另一方面,DSAW后45℃,条件A的外部焊缝的热输入的氢浓度为0.2 ppm。因此,氢浓度为0.2 ppm的位置确认为氢气阱。然而,作为氢气阱的焊接金属的氢浓度是焊丝的十分之一。焊接金属的氢浓度低于焊丝的原因,一个是焊缝金属的钼和铬浓度低于焊丝的钼和铬浓度;另外一个是,DSAW外部焊缝的回火时间相当短,尽管本研究中焊丝回火10 min。不进行氢浓度为0.2 ppm的内部焊接金属作为氢气阱的TEM观察。这也是未来学习的主题。实际的DSAW证实了高强度管线焊缝金属的氢阱位置。如果焊接金属的临界氢浓度与DSAW期间的入侵氢浓度相比降低,则发生冷裂纹。随着DSW中入侵氢浓度的降低,认为氢气阱可以防止焊缝金属冷裂纹。因此,建议采用氢气阱作为多道焊来防止高强度焊接结构发生冷裂纹。

图6 焊接后,45℃保持72 h后,外部焊缝具有不同热 输入的实际DSAW的析氢速率

3 结 论

研究了高强度焊接金属在1 000 MPa下对管线管的吸氢能力,以便通过向高强度焊接金属施加氢气阱来防止管道的高强度焊接金属的冷裂纹。 主要结论如下:

1)阴极充电后立即进行氢浓度测试,45℃下保持72 h后的氢浓度在回火温度为600℃时最大。在45℃下保持72 h后的氢浓度在回火温度为600℃时为2 ppm。

2)通过TEM分析,用钼和铬碳化物鉴定了氢气阱,因为最高硬度在回火温度为600℃时最大。

3)由管道的高强度焊接金属确认了由氢气阱引起氢浓度的变化。

本文译自TAKUYAH,MASAAKISandKOUICHIS.HydrogenAbsorptionCapabilityofHighStrengthWeldWireandWeldMetalforLinePipe,ProceedingsoftheTwenty-fourth(2014)InternationalOceanandPolarEngineeringConference,Busan, Korea, June 15-20, 2014:90-93.

HydrogenAbsorptionCapabilityofHighStrengthWeldWireandWeldMetalforLinePipe

MAXiaofang

(CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China)

The hydrogen absorption capability of high-strength weld wire and weld metal with 1000 MPa for line pipes was investigated in order to prevent the cold-cracking of high-strength weld metal for line pipes by applying hydrogen traps to high-strength weld metal. Hydrogen concentration immediately after cathodic-charging and that after holding for 72 hours at 45℃ indicated the maximum value at the tempering temperature of weld wire at 600℃. Especially, the hydrogen concentration after holding for 72 hours at 45℃ indicated 2 ppm at the tempering temperature of the weld wire at 600℃. A hydrogen trap site was identified with molybdenum and chromium carbide from Transmission Electron Microscope (TEM) observation and Electron Dispersive Spectroscopy (EDS) analysis because the maximum hardness indicated the maximum value at the tempering temperature of the weld wire at 600℃. The hydrogen concentration due to hydrogen traps was confirmed in the high-strength weld metal for line pipes.

hydrogen trap; high-strength weld metal; cold cracking; line pipes; precipitates; molybdenum and chromium carbide

马小芳,女,1979年生,2008年毕业于西北工业大学,目前主要从事期刊编辑工作。E-mail:maxiaofang@cnpc.com.cn

TG115.3

A

2096-0077(2017)06-0095-03

10.19459/j.cnki.61-1500/te.2017.06.024

2017-09-20

姜 婷)