高铝玻璃高透蒙砂的制备工艺研究

2018-01-11李运涛李林林刘存海

李运涛, 李林林, 白 文, 刘存海

(陕西科技大学 化学与化工学院, 陕西 西安 710021)

0 引言

在玻璃制造行业和玻璃加工行业中,光电显示玻璃由于其应用的广泛性,而形成了一个国际性范围的产业链[1].无论是电视光显玻璃[2]、电脑光显玻璃[3]、航天航海导航光显屏、车载导航仪[4],还是手机光显玻璃、精密仪器光显屏[5],都是由玻璃加工行业完成.在玻璃加工中应用尤为广泛的是高铝玻璃,由于氧化铝含量高,化学稳定性好,化学强化具有优良的力学性能,尤其在抗压、硬度、韧性和抗划伤等方面表现突出,制成的触摸屏盖板玻璃[3]广泛应用于手机、电脑、数码相机和光学镜头等行业领域.

随着玻璃产品的不断应用和更新,同时带来了大量的光污染,解决了光学玻璃材料的光污染问题,已是科学界关注的热点[6].减免和消除光污染的方法主要有:①物理抛磨法[7];②喷沙法[8];③激光法;④化学蒙砂法等方法[9,10].这些方法虽然均具有减免光污染的优点,但就其生产的产品质量均一性、蒙砂粒度等方面,仍然存在着一定的问题.

本研究通过选择合适的蒙砂液配方以及温度、反应时间等条件,制备高透蒙砂玻璃,运用不同的测试手段对其光学性能和表面形貌进行了表征,对玻璃表面的蜂窝形貌进行分析,解释了蒙砂玻璃防眩光的原理.

1 实验部分

1.1 试剂与仪器

(1)主要试剂与材料:氟化钠,AR,天津华达化工有限公司;硫酸铵,AR,天津华达化工有限公司;硫酸钠,AR,天津华达化工有限公司;四硼酸钠,AR,天津市科密欧化学试剂有限公司;浓硫酸,AR,天津市耀华化学试剂有限责任公司;高铝玻璃基片,玻璃基片组成为SiO2、A12O3、MgO、Na2O、K2O、CaO、BaO等,厚度为0.82 mm,尺寸大小为300 mm×300 mm,深圳金鸿桦烨电子有限公司.

(2)主要仪器:S-4800型环境扫描电子显微镜,日本日立公司;CQ-60G光泽度仪,深圳市成企鑫科技有限公司;SJ-210表面粗糙度测量仪,日本三丰公司;X射线能谱仪,EDAX公司;WGT-S透光率测定仪,上海仪电物理光学仪器有限公司;SPI3800N/SPA400原子力显微镜,日本精工.

1.2 实验方法

1.2.1 蒙砂液各成分用量的确定

蒙砂时间和温度一定的条件下,以氟化钠(A)、硫酸铵(B)、硫酸钠(C)、水(D)和四硼酸钠(E)为蒙砂液设计的影响因素,进行单因素实验.在单因素实验基础之上设计L16(54)的正交试验,对蒙砂液各组分配比进行优化,得出蒙砂液的最优配比.单因素水平如表1所示.

表1 因素水平表

1.2.2 蒙砂工艺

(1)玻璃蒙砂工艺流程

玻璃样品清洗→干燥→预处理→蒙砂→工件清洗→干燥→仪器测试→成品.

(2)实验步骤

将玻璃样品放入乙醇、丙酮溶液分别浸泡5 min,将玻璃表面吸附的灰尘和油脂等清洗干净,再将玻璃放入超声清洗机中超声处理10 min,然后用去离子水清洗,烘干.最后得到表面清洁的玻璃基片.

把氟化钠、硫酸铵、硫酸钠、四硼酸钠和水,按一定的比例混合,配成蒙砂液,然后用恒温磁力搅拌器将溶液搅拌均匀,在25 ℃熟化8 h后使用.

1.3 蒙砂样品的结构表征与性能测试

1.3.1 结构表征

采用扫描电子显微镜观察蒙砂前后玻璃表面形貌;采用原子力显微镜观察蒙砂前后玻璃表面形貌;通过X射线能谱仪分析蒙砂前后玻璃表面元素含量变化情况.

1.3.2 性能测试

采用光泽度仪测定蒙砂后玻璃的表面光泽度;采用表面粗糙度测仪测定蒙砂后玻璃的表面粗糙度;采用紫外可见分光光度计,在580 nm波长处,以未蒙砂玻璃样品作为对照,测定蒙砂玻璃的透光率.

2 结果与讨论

2.1 蒙砂液最佳配比的确定

表2是蒙砂液配比的正交试验结果.由表2可知,蒙砂液最优组合为A2B4C3D3E2,即蒙砂液最佳配比(质量比/g)为NaF∶(NH4)2SO4∶Na2SO4∶H2O∶Na2B4O7·10H2O=5.5∶1.5∶1.6∶9.3∶0.2.

表2 蒙砂液配比的正交试验结果表

2.2 最佳蒙砂工艺参数的确定

根据晶体保护层理论[11-13],为了使玻璃获得较高的透光率,必须找到玻璃蚀刻过程中晶体生长的最佳条件,除了对起主要作用的反应物进行控制以外,蒙砂温度、时间和蒙砂液pH等工艺条件对蒙砂效果起着至关重要的影响,因此也要有一定的控制.

2.2.1 不同蒙砂时间对蒙砂玻璃透光率的影响

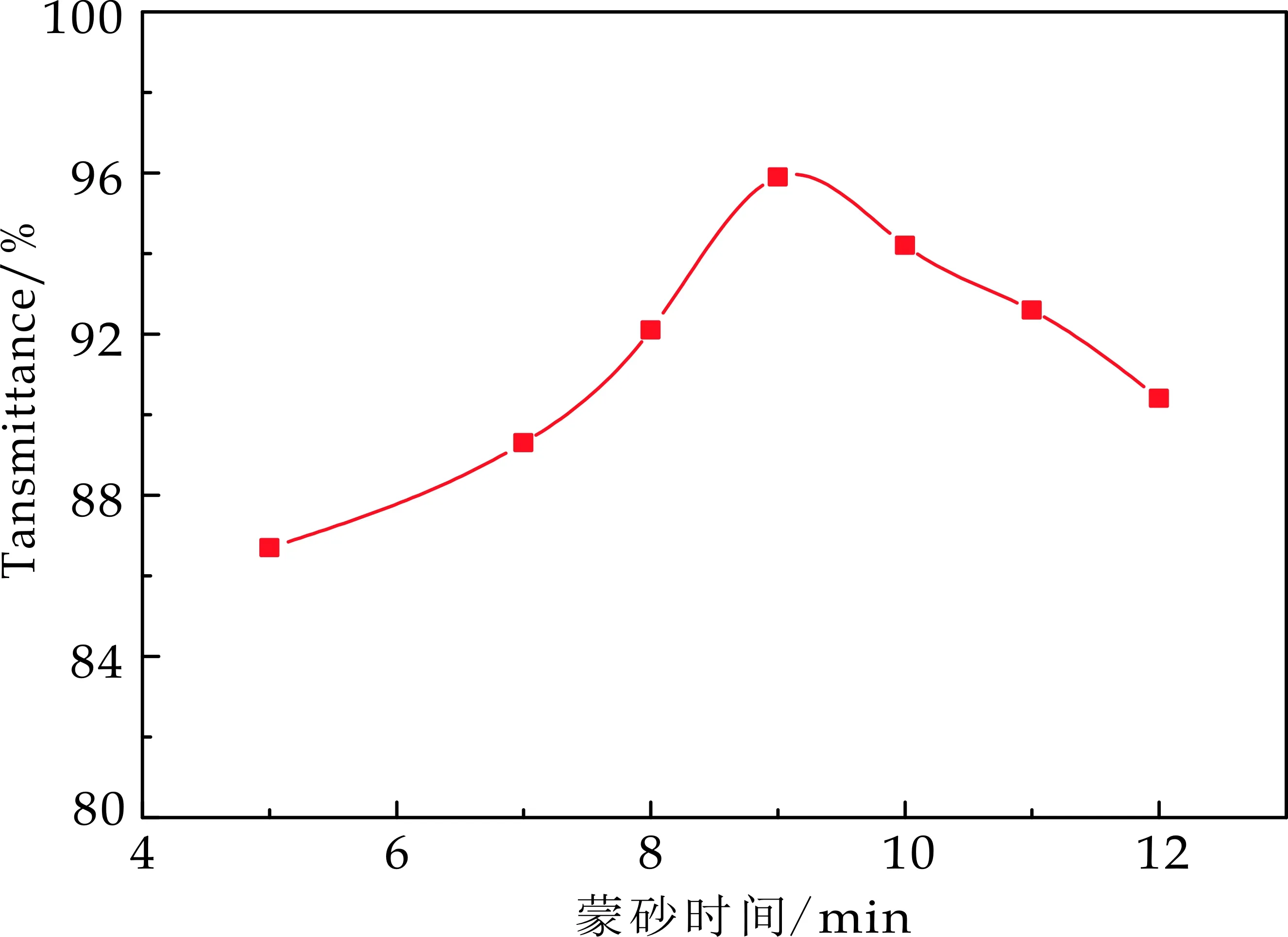

在一定蒙砂液pH和蒙砂温度条件下,对高铝玻璃进行蒙砂处理,以蒙砂后玻璃透光率对蒙砂时间作图,结果如图1所示.

图1 蒙砂时间对透光率的影响

由图1可知,玻璃的透光率随着时间的变化整体呈现先增大后降低的趋势.当蒙砂时间为9 min时,玻璃的透光率达到最高,为95.9%,而随着蒙砂时间的延长,蒙砂玻璃的透光率逐渐降低,是由于溶解度很低的氟硅酸盐晶体覆盖在玻璃表面,阻止蒙砂液对玻璃的进一步侵蚀,从而导致蒙砂玻璃透光率降低.

2.2.2 不同蒙砂温度对蒙砂玻璃透光率的影响

在蒙砂时间9 min和一定蒙砂液pH,不同蒙砂温度条件下,对高铝玻璃进行蒙砂处理,以蒙砂后玻璃透光率对蒙砂时间作图,结果如图2所示.

图2 蒙砂温度对透光率的影响

由图2可知,玻璃的透光率随温度的变化呈先增高后降低又增高的趋势.在蒙砂温度为25 ℃时,蒙砂玻璃的透光率达到最高,为95.9%.分析其原因,随着温度的不断升高,蒙砂速率逐渐加快,当温度为25 ℃时,玻璃表面超微晶粒子基本形成,均匀分布于玻璃表面,此刻透光率最高.但是随着温度的进一步提高,覆盖在玻璃表面超微晶粒子被溶解,使得玻璃原有的表面形状被破坏,原来的玻璃形貌被蚀刻变浅,因此对光的捕捉效果变差,透光率降低.

2.2.3 不同蒙砂液pH对蒙砂玻璃透光率的影响

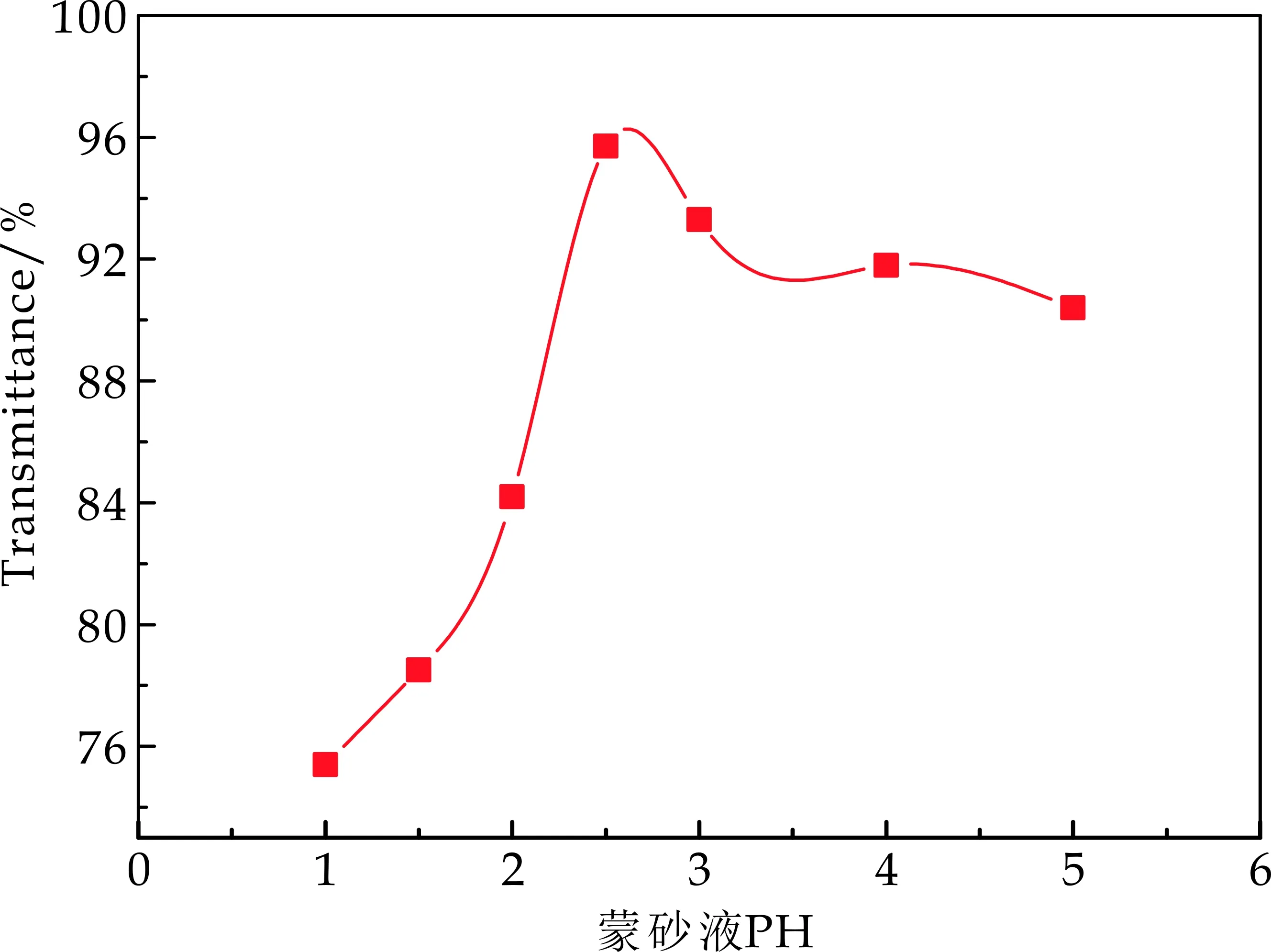

在温度为25 ℃和时间9 min条件下,探讨不同pH对蒙砂玻璃透光率的影响,以蒙砂后玻璃的透光率对蒙砂液pH作图,结果如图3所示.

图3 蒙砂液pH对透光率的影响

由图3可知,透光率随pH的变化整体呈现先增大后减小的趋势.当pH=2.5时,蒙砂玻璃的透光率最大,为95.7%,蒙砂效果良好.分析原因,当pH<2.5时,HF浓度过大,蒙砂反应速率较大,大量超微晶粒子在玻璃表面生成并堆积,导致玻璃表面均一性变差,此时玻璃透光率较低;当pH=2.5时,透光率达到最高,为95.7%;当pH>2.5时,溶液产生的HF浓度逐渐减小,玻璃受蒙砂程度不断降低,蒙砂效果变差,从而导致玻璃的透光率降低;故选pH=2.5时为最佳的蒙砂液pH值.

综上所述,本文选择蒙砂时间9 min,温度为25 ℃,pH=2.5作为玻璃蒙砂的最优工艺条件.

2.3 蒙砂时间对玻璃表面光泽度与粗糙度的影响

在pH=2.5和温度为25 ℃的条件下,以最优蒙砂液配比对高铝玻璃基片进行蒙砂处理,观察不同蒙砂时间对玻璃表面光泽度与粗糙度的影响,结果如图4所示.

图4 蒙砂时间对光泽度和粗糙度的影响

从图4可知,蒙砂处理后玻璃的光泽度随着时间的变化整体呈现先增大后减小趋势,而蒙砂后玻璃的表面粗糙度随着时间的变化整体呈现减小趋势.蒙砂时间为9 min时,玻璃的光泽度达到最高,为86.9 Gs;粗糙度基本不变,为0.08μm,达到高透蒙砂玻璃对光泽度与粗糙度的要求.

结合2.2所述,可知光蒙砂玻璃的透光率越大,蒙砂玻璃表面粗糙度越低,光泽度越高.

2.4 蒙砂温度对玻璃表面光泽度与粗糙度的影响

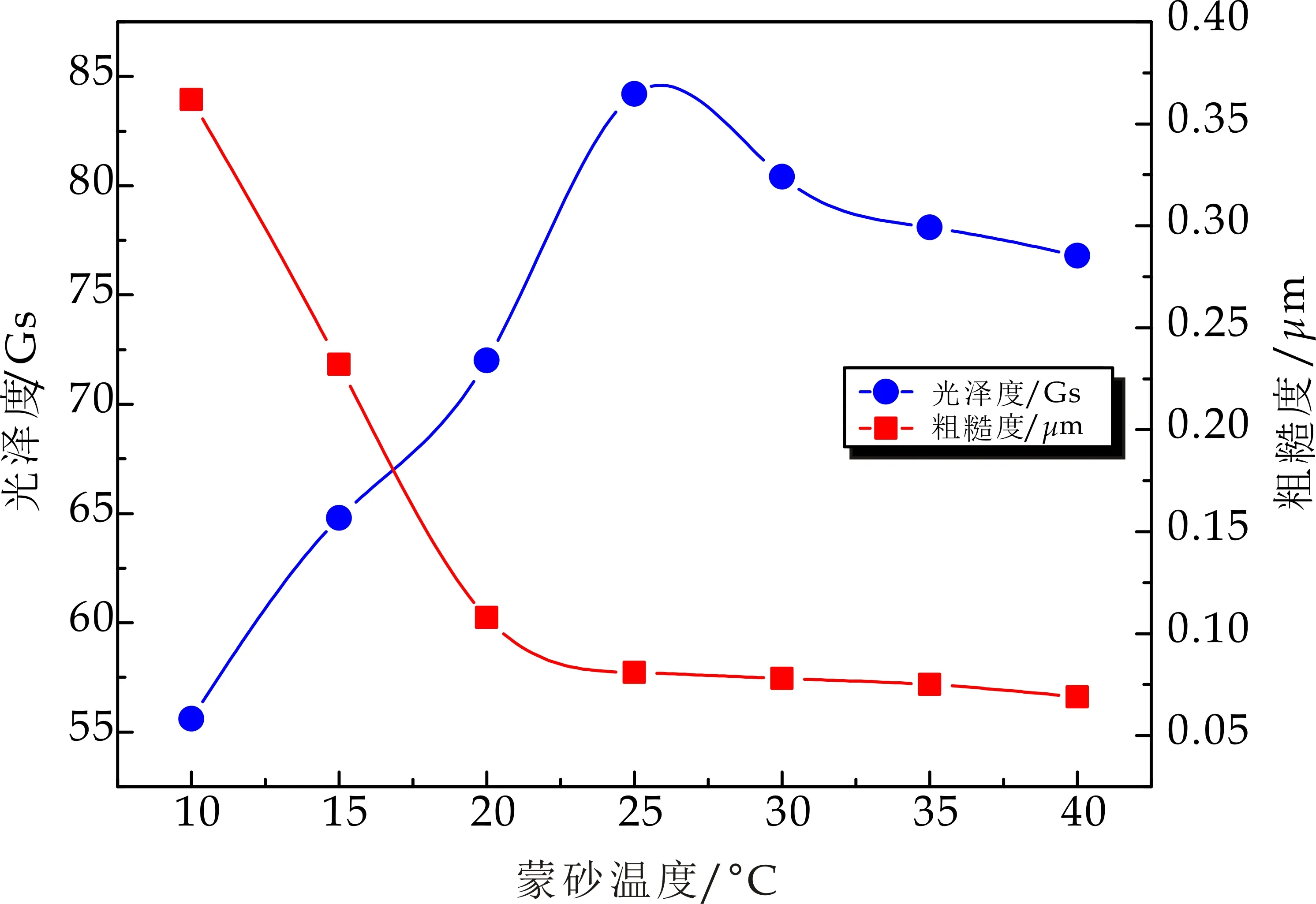

在pH=2.5和时间为9 min的条件下,以最优蒙砂液配比对玻璃基片进行蒙砂处理,观察不同蒙砂温度对玻璃表面光泽度与粗糙度的影响,结果如图5所示.

图5 蒙砂温度对光泽度和粗糙度的影响

从图5可知,蒙砂处理后玻璃表面光泽度随着温度的变化整体呈现先增大后减小趋势,而粗糙度随着温度的变化整体呈现减小趋势.在蒙温度25 ℃时,玻璃的光泽度最高,为85.1 Gs;玻璃的粗糙度基本不变,为0.08μm,达到高透蒙砂玻璃对光泽度与粗糙度的要求.

结合章节2.2所述,可知蒙砂玻璃的透光率越大,玻璃表面光泽度越高,粗糙度越低.

2.5 蒙砂玻璃表面分析

为了更清楚的了解蒙砂处理后玻璃的表面变化对光学性能的影响以及对蒙砂效果的评价,在pH=2.5,温度为25 ℃,蒙砂时间9 min条件下,以最优蒙砂液配比对高铝玻璃基板进行蒙砂处理,对蒙砂玻璃表面进行了SEM、AFM和EDS分析.

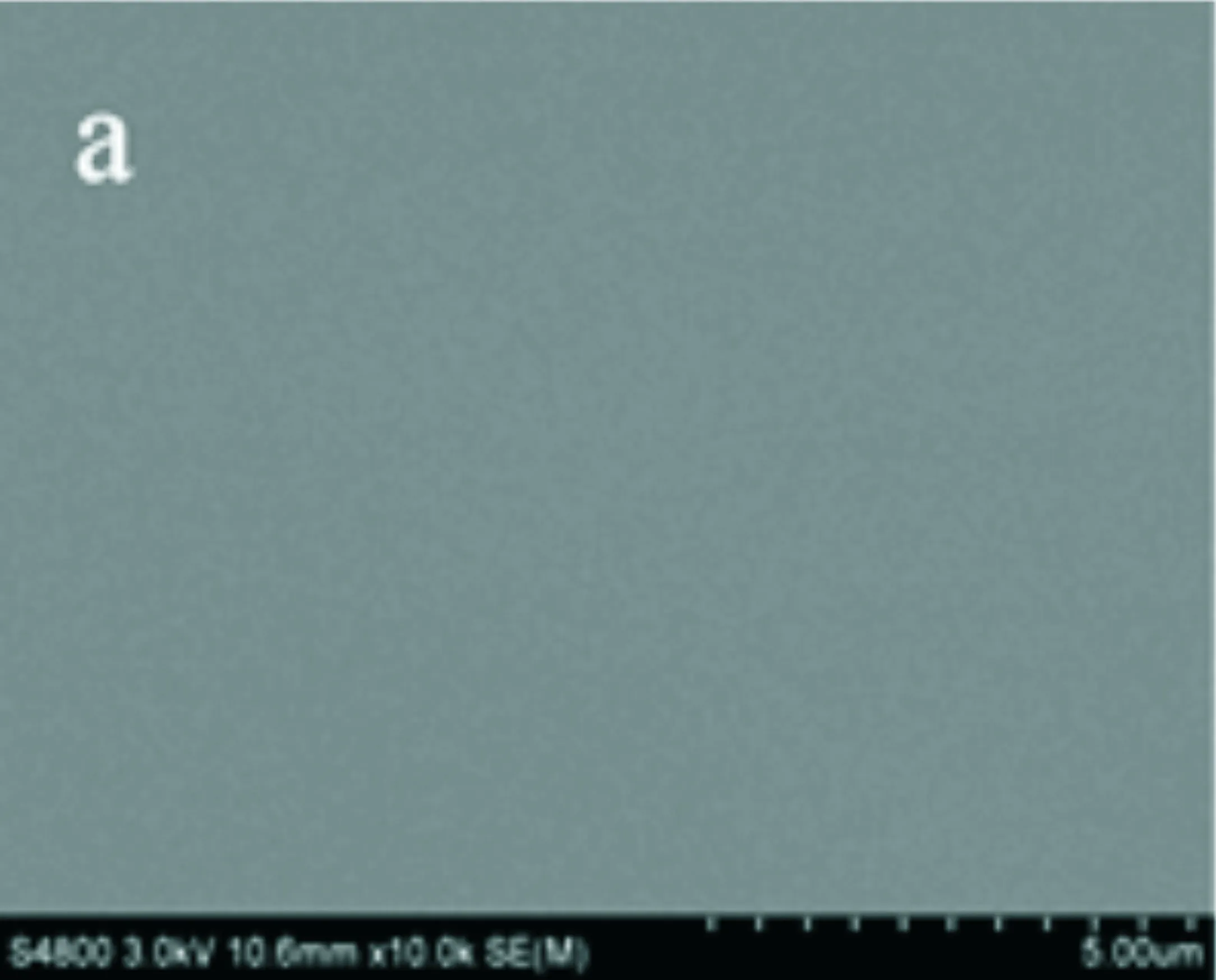

2.5.1 SEM分析

图6(a)、(b)分别为蒙砂前后玻璃理片的表面SEM图.由图6(b)可以看出,蒙砂处理后的玻璃样品表面生成大量超微晶粒子(氟硅酸盐晶体),晶粒尺寸较小,分布均匀,凹坑和裂纹不明显,玻璃表面平整,蒙砂样品表面均一性较高.

(a) 未蒙砂玻璃基片的SEM图

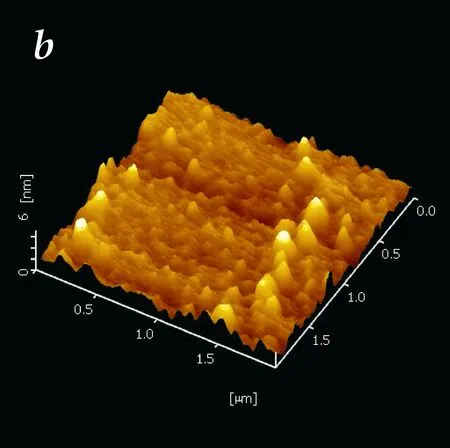

2.5.2 AFM分析

图7(a)、(b)分别为未蒙砂玻璃基片和蒙砂玻璃的表面AFM图片.从图7(b)可以看出,玻璃表面经过蒙砂后,形成了许多大小不一凹坑,也是显微镜照片中的蜂窝状形貌的原始形态.而这些凹坑的旁边有许多微小的形状不同的凸起或者凹坑,当光照时,光在玻璃表面的这些蜂窝状孔洞中被捕捉,而无法被反射出来导致了反射率的降低,而光通过在玻璃蜂窝状峰之间的反射和折射,最终透过玻璃,从而大大提高了玻璃的透光率.这就是蒙砂玻璃高透过率形成的主要原因.同时,也为蒙砂玻璃防眩效果的形成提供了最基本的形貌特征[14],为解决光污染问题提供了有效途径.

(a) 未蒙砂玻璃基片的AFM图

(b) 蒙砂玻璃基片的AFM图图7 蒙砂前后玻璃的AFM图

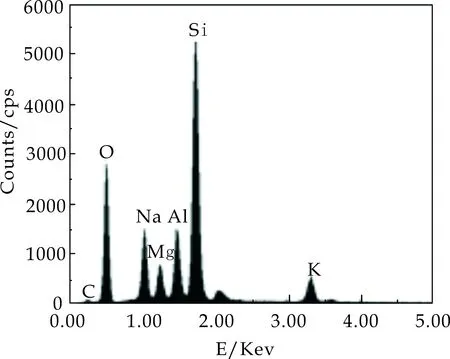

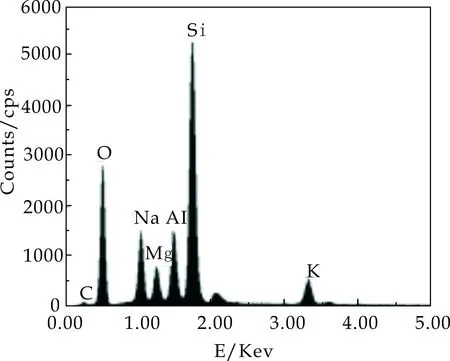

2.5.3 EDS分析

分别对蒙砂前后的玻璃基片进行X射线能谱分析,得到未蒙砂玻璃表面各元素含量比(摩尔百分比/%)为Si∶O∶Na∶Mg∶K∶Al = 29.69∶45.52∶9.62∶4.41∶3.61∶7.16,蒙砂玻璃表面各元素含量比(摩尔百分比/%)为Si∶O∶Na∶Mg∶K∶Al = 29.17∶45.86∶9.83∶4.30∶3.72∶7.13,可知蒙砂前后玻璃表面个元素含量基本无变化.再结合蒙砂前后玻璃基片的EDS谱图进行分析,如图8和图9所示.

图8 未蒙砂玻璃基片的EDS谱图

图9 蒙砂玻璃基片的EDS谱图

从图8和图9可以看出,蒙砂前后样品后样品的谱图非常相似,基体Si的量稍有波动,O/Si比例近似为1/2,结构基本无任何改变,说明玻璃的蒙砂效果较良好,无新元素引入,不会对高铝玻璃原有的优良性能造成影响.

3 结论

(1)采用单因素实验和正交试验确定了玻璃蒙砂液的最佳配比(质量比/g)为:NaF∶(NH4)2SO4∶Na2SO4∶H2O∶Na2B4O7·10H2O=5.5∶1.5∶1.6∶9.3∶0.2.

(2)以最佳配比配置蒙砂液对玻璃进行蒙砂,然后通过研究各种工艺条件对玻璃透光率的影响.结果表明,要得到高透蒙砂玻璃,选择的最佳蒙砂工艺条件为:蒙砂液pH=2.5,蒙砂温度25 ℃,时间9 min.

(3)利用不同测试手段蒙砂产品进行了表征,获得蒙砂玻璃的透光率为95.9%,光泽度为86.9 Gs,粗糙度为0.08 μm;SEM显示蒙砂玻璃表面平整度高,均一性好;EDS测试表明,蒙砂前后玻璃表面所含元素基本无变化,无新元素引入,达到预期要求;通过AFM分析,进一步解释了蒙砂玻璃防眩光,可解决光污染问题的原因.

[1] 王 琦,樊进军.两种高铝玻璃化学钢化性能分析[J].玻璃,2013,40(6):47-48.

[2] 周含宣.高清显示面板玻璃固结磨料抛光机理与工艺[D].南京:南京航空航天大学,2014.

[3] 陈 福,刘心明,武丽华,等.超薄高铝电子玻璃的成形方法[J].玻璃,2016,43(10):12-15.

[4] 王承遇,陶 瑛.玻璃表面处理技术[M].5版.北京:化学工业出版社,2004.

[5] 马 俊,石新勇.中玻新材创新工艺减少建筑玻璃光污染[J].玻璃,2013,40(7):57-59.

[6] 刘红伟,赵华利.防眩光玻璃组件生产与应用的研究[J].电子制作,2015,14(5):246.

[7] 罗春炼.高透过防眩玻璃的制备与性能研究[D].上海:东华大学,2009.

[8] 王 青,李建民,代 娇.化学蚀刻法制备高透射比防眩玻璃[J].化工新型材料,2013,41(10):53-55.

[9] 李运涛,牛俊丽,许淑嫱,等.高铝玻璃减薄优化工艺研究[J].陕西科技大学学报(自然科学版),2017,35(3):86-89.

[10] 罗春炼,韩文爵,王海风.提高防眩玻璃透过率的主要影响因素[J].化工新型材料,2008,36(12):89-91.

[11] 李运涛,许淑嫱,谌建初,等.蒙砂玻璃的研制与吸光效应的表征[J].西北师范大学学报(自然科学版),2016,52(4):68-71.

[12] 韩伟军,韩文爵,罗春炼.无反射蒙砂玻璃[J].玻璃,2014,41(12):46-51.

[13] Barboux P,Laghzizil A,Bessoles Y,et al.Paradoxical crystalline morphology of frosted glass[J].Journal of Non-Crystalline Solids,2004,345-346:137-141.

[14] 胡沛然,韩文爵,王海风,等.Na2SiF6和ZnCl2对玻璃防眩光效果的影响研究[J].化工新型材料,2009,37(11):84-86.