球状金属颗粒在流动熔体中熔化过程的数学模型

2018-01-10李宝宽刘中秋李向龙

牛 冉,李宝宽,刘中秋,李向龙

(东北大学 冶金学院,沈阳 110819)

球状金属颗粒在流动熔体中熔化过程的数学模型

牛 冉,李宝宽,刘中秋,李向龙

(东北大学 冶金学院,沈阳 110819)

针对冶金过程中常涉及到的固态金属在液态金属中的熔化过程建立数学模型,用焓法描述相变过程,采用有限体积法,对过热熔体中球状金属颗粒熔化过程及其影响参数进行研究.结果表明,金属颗粒的熔化受颗粒初始温度、熔体过热度以及熔体流动强度的影响.熔体流动对相变影响作用较大,受周围流体对流强度的影响,颗粒从表面凝固壳形成到熔化过程呈现非均匀性,在靠近上游的颗粒前端以及下游尾迹处颗粒熔化速度较快,而颗粒边缘熔化速度较慢.

熔化过程;数学模型;球状金属颗粒

相变过程直接影响材料加工、连续铸造、包覆电镀等过程的生产效率,其中一些过程涉及球状金属颗粒在其过热液态形式中的熔化.事实上,对于凝固过程,由于冷却环境容易得到,因此目前研究较多.而对于熔化过程,特别是金属的熔化,需要维持高于金属熔点的温度,这需要消耗大量能源,所以对于熔化的研究相对较少.固体金属颗粒熔化过程中热传递特性对冶金过程的优化设计具有重要意义.

许多学者对不同材料的颗粒在其熔体中的熔化过程进行了研究.Hao等[1-2]通过实验研究了冰球在流动水中的融化和传热过程,得到了球体的总融化速率和周围流体的流动特性.Mwansa等人[3]对Cu-Ni颗粒在Cu2S熔融液中的熔化过程进行实验研究,得到了自然对流换热条件下颗粒的熔化过程.Argyropoulos 等人[4-5]测量了不同情况下不同金属球体在他们过热熔体中的熔化时间,得到了熔化时间在对流换热条件下的无量纲的表达式.然而,由于成本高、不确定性强,采用实验方法对相变系统进行研究难度较大.在这种情况下,数值方法能够对熔化过程中的热传递特性进行深入研究.

关于这方面已经有了一些研究结果,利用有限体积法,Kumar等人[6]拟合了球状颗粒在同一材料熔池熔化的时间与雷诺数、斯蒂藩数和普朗特数的关系,但没有考虑温度变化引起的自然对流以及凝固壳形成阶段的影响.Argyropoulos等人[7]通过数值方法对形成于冷钢柱表面的铝壳的凝固和熔化速率进行了研究,但中心钢柱没有参与相变过程.Melissari等人[8]开发的数学模型,用于预测具有不同普朗特数的金属球状颗粒在熔体中的熔化时间,但对流体的流动引起的球体不均匀熔化却没有考虑.鉴于常温球状颗粒在浸入过热液态金属后首先在其表面形成凝固壳,同时其熔化过程受熔体强迫对流强度的影响,本文建立固态球状颗粒在流动熔体中的熔化模型,揭示对流换热下颗粒相变过程及规律.

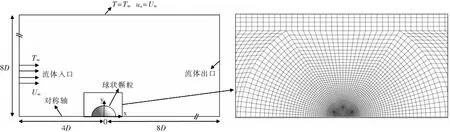

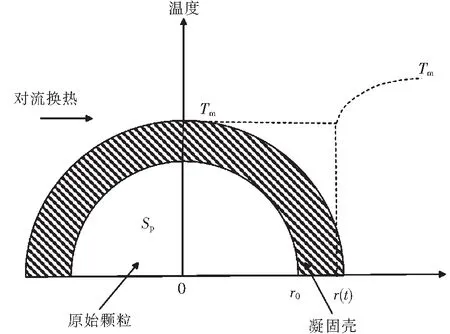

1 数学模型

由Hao[2]等的实验研究可知,颗粒在熔化过程中以直径处水平面为对称轴呈对称分布,因此建立一个二维轴对称模型,以一个球截面以及一定范围流体域作为计算域.解决的物理问题可描述为直径为D的球状金属颗粒置于具有一定流速的过热熔体中,颗粒初始温度远低于其熔点.颗粒球心位于距流体入口4D处,为防止回流的影响,出口位于流体下游距离球体中心8D处.过热熔体掠过冷金属颗粒表面,使其熔化.所建立的计算域模型示意图及颗粒区域局部网格如图1所示.

图1 计算域模型示意图Fig.1 Schematic diagram of calculation domain for the model

1.1 控制方程

综合考虑流动、传热以及熔化问题,采用固定网格均相法建立数学模型.掠过半球的流体视为层流不可压缩牛顿流体,连续性方程可表示为:

(1)

其中:v为速度分量,m/s;ρ为流体密度,随温度变化.

动量方程为:

(2)

其中:SB为温度变化引起的浮升力动量源项,可表示为:

SB=ρ0β(T-T0)g

(3)

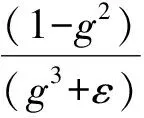

Sp为采用多孔介质假设,依据达西定理,考虑凝固对流动的阻碍作用引入的动量源项,可表示为:

(4)

糊状区常数:

Amush=1.016×106kg/sm3

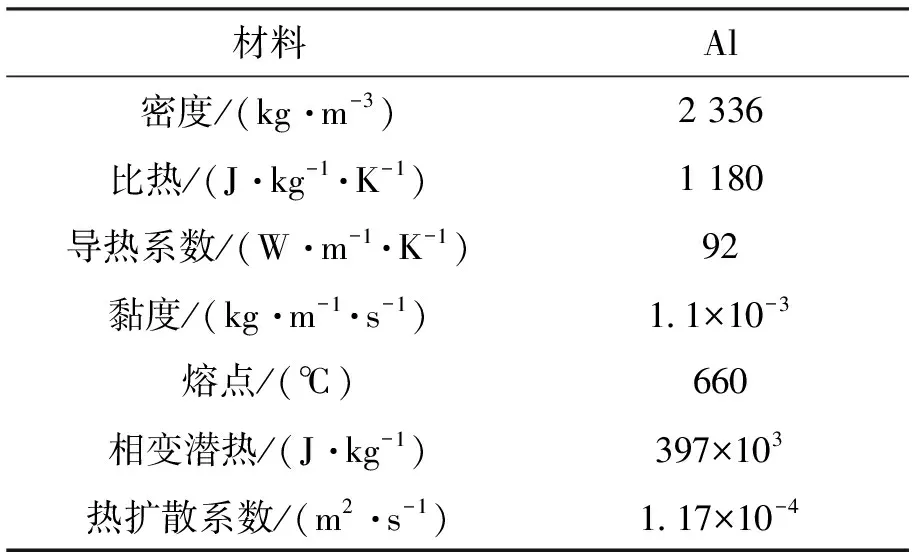

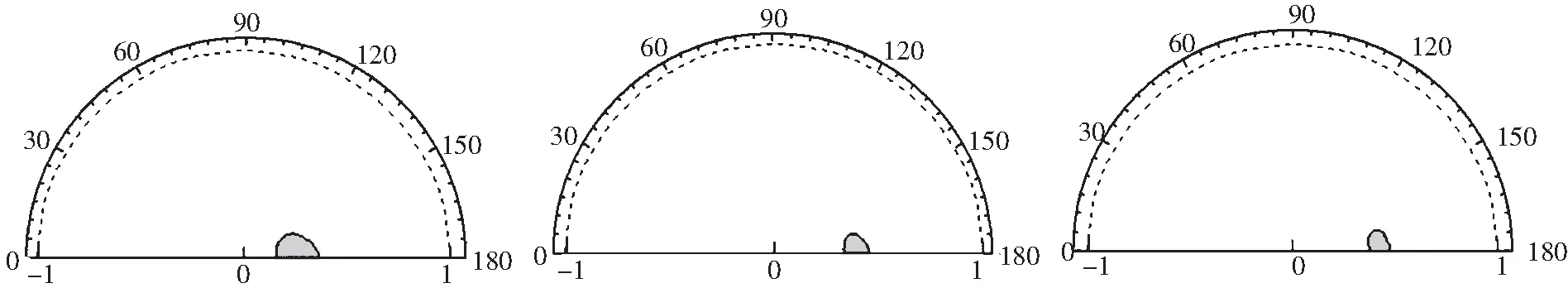

其中:g为颗粒与流体交界处糊状区的液相率,T 在TTl时,g=1. 凝固与熔化过程中伴随放热与吸热,为准确描述相变过程,采用焓法进行描述[9-10].控制方程为: (5) (6) 其中keff为导热系数,L为相变潜热. 左侧热熔体入口x=-4D, 0 vx=u∞,vy=0,T=T∞ 右侧热熔体出口x=8D, 0 中心对称轴 ,y=0, -4D 边界熔体自由发展区y=8D, -4D vx=u∞,vy=0,T=T∞ 初始时刻当t=0时, 在固体球状颗粒区域, T=T0,vx=vy=0 在流动热熔体区域, T=T∞,vx=vy=0 本文以半径为1 mm铝制小球浸入过热铝液中的模型为基础,建立固态球状颗粒在流动过热熔体中的传热、流动以及相变模型.采用有限体积法,将方程(1)(2)(5)进行耦合计算,应用SIMPLE算法求解.控制方程采用二级迎风模式进行离散.热流体掠过固态球状颗粒时传热过程示意图如图2所示,在此过程中假设固体颗粒不随流体运动. 计算采用商业软件FLUENT 12.0, 图2 颗粒与过热熔体传热示意图Fig.2 Schematic diagram of the heat transfer between the melting particle and the fluid 计算过程中时间步长为 0.0001 s;为保证结果准确,连续、动量方程残差收敛至10-6,能量方程收敛至残差为10-8.计算所采用的材料热力性质如表1所示. 表1 材料的热力性质 利用该模型计算固态Cu-Ni颗粒浸入液态Cu2S过程中颗粒半径随时间的变化.其结果与文献[11]中实验结果进行对比,液态Cu2S温度分别为 1 200° 和 1 300°,固体球状颗粒的初始温度为 800°.由图3所示,通过模型计算得到的结果与实验吻合得较好,说明了该模型的准确性.这里颗粒半径是等效半径,即通过计算固态区域总体积反推出颗粒半径: (7) (8) 图3 模型验证示意图Fig.3 Verification of the model 利用验证的模型对不同工况下球状金属颗粒在过热熔体中的熔化规律进行研究.主要研究了颗粒初始温度,熔体过热度以及流动强度对颗粒相变过程的影响.由于球状颗粒初始温度低于金属熔点,在浸入过热熔体中之初,会在其表面形成一定量的“凝固壳”,待其温度达到熔点后,由外至内开始熔化.在本模型中,以h=hs处为液态与固态的交界处,通过跟踪该界面,可得到颗粒浸入过热铝液后完整的相变过程以及颗粒完全熔化所需时间.图4所示为具有不同初始温度的颗粒浸入具有不同过热度的热流体时颗粒半径随时间的变化规律,这里采用的半径为等效半径,计算公式为: (9) 由结果可知,在颗粒初始温度为20℃,金属熔体过热度为30℃时,初期形成的“凝固壳”最大,可达1.3r0. 最大“凝固壳”厚度随初始温度的增大而减小,随热流体过热度的增大而减小,随流动强度的增大而减小.在同一工况下,流动强度对最大“凝固壳”厚度影响不显著.同时,颗粒完全熔化时间随初始温度的增大而缩短,随热流体过热度的增大而减小,随流动强度的增大而减小. 图4 颗粒有效半径随时间变化Fig.4 Variation of non-dimensional effective radius with time (a) —ΔT=300 T0=20℃; (b)—ΔT=300 T0=500℃; (c)—ΔT=30 T0=20℃; (d)—ΔT=30 T0=500℃ 图5 不同工况下颗粒熔化时间随熔体流动强度的变化Fig.5 Melting time of the particle as a function of Reynolds number under different conditions 在掠过颗粒表面的过热熔体有流动的情况下,颗粒熔化过程明显不同于其浸于静止流体中的情况.随着流动强度的增大,颗粒熔化速度明显提高,完全熔化时间显著缩短.这是由于随着熔体流动强度的增大,颗粒外部对流换热量显著增大,较大的对流换热量减小了其与冷颗粒吸收热量之差[11],从而在熔化之初形成较少的“凝固壳”.流动强度对球状颗粒与热流体之间的换热的影响体现于颗粒完全熔化所需时间.图5所示为同一球状颗粒的完全熔化时间随过热流体流动强度变化的规律,流动强度用无量纲数Re表示.由数值结果分析发现,不同流动强度下该规律的形式基本一致.根据以上结果,可拟合热熔体流动强度Re与颗粒熔化时间tm的函数关系,得到: (10) 由图可知,拟合曲线与数值结果变化趋势基本一致,但在雷诺数较小时,拟合结果略低于数值结果.由数值结果可得到不同工况下的常数C1、C2,从而可应用到预测更多工况下颗粒的熔化时间. 如图6所示为固态球状颗粒在形成外部凝固壳厚度最大时刻、以及整体熔化初期、熔化中期以及熔化末期的瞬态颗粒形态.图中虚线表示颗粒原始尺寸,即r0=1 mm,灰色区域为固态区.由图可知,受流动影响,熔化初期形成的凝固壳与后期熔化呈不均匀形态,即整体不再保持规则球状.距离左侧流体入口较近处即球体前端形成的凝固壳较少.虽然球体与流体交界处导热量均匀,但由于球体前端对流强度较大[12],因此与球体冷却量之差减小,形成的凝固壳厚度减小.同理,当流体速度增大时,对流换热量增大,形成较少的“凝固壳”.整体看来,在颗粒前端距离上游较近处以及其后端尾迹处熔化较快,边缘熔化较慢.当流体在流过球形颗粒时,由于黏性在其表面形成边界层,在边缘中部靠后分离,而后由于较大的流速,在尾端形成漩涡,加快了对流换热,因此尾部熔化较快.在假设颗粒各方向导热量相同时,这也说明在与水平不同夹角处,过热熔体与固体颗粒之间存在不同的对流换热系数. 图6 不同流动强度下颗粒形态随时间变化Fig.6 Variation of non-dimensional effective radius with time (a) —Re=100; (b)—Re=500; (c)—Re=1000 针对金属颗粒在过热熔体中的熔化问题,建立了该过程的数学模型,并通过该模型求解不同工况下金属颗粒在流动熔体中熔化规律,得到如下结论: (1) 球状金属颗粒在过热熔体中的熔化速度受其初始温度,熔体过热度以及熔体流动强度的影响.最大“凝固壳”厚度随初始温度的增大而减小,随热流体过热度的增大而减小,随流动强度的增大而减小. (2) 由数值分析结果,球状颗粒熔化时间与熔体流动强度Re之间的关系可表示为: (3) 与浸入静止熔体中不同,在流动熔体中,颗粒熔化呈现非均匀性,具体地说,在前端与尾迹处熔化速度较快而中间边处熔化速度较慢. [1] Lao Y L. Heat transfer characteristics of melting Ice, spheres under forced and mixed convection[J]. Journal of Heat Transfer, 2002, 124(124): 891-903. [2] Hao Y L, Tao Y X. Melting of a solid sphere under forced and mixed convection: flow characteristics[J]. Journal of Heat Transfer, 2001, 123(5): 937-950. [3] Mwansa J C, Warner N A. Natural convective heat transfer between single ore pellets and molten copper-nickel matters[M]. African Mining, London, 1987: 253-266. [4] Argyropoulos S A, Mikrovas A C. An experimental investigation on natural and forced convection in liquid metals[J]. International Journal of Heat & Mass Transfer, 1996, 39(3): 547-561. [5] Argyropoulos S A, Mikrovas A C, Doutre D A. Dimensionless correlations for forced convection in liquid metals: Part I. single-phase flow[J]. Metallurgical and Materials Transactions B, 2001, 32(2): 239-246. [6] Kumar A, Roy S, Kumar A, et al. Heat transfer characteristics during melting of a metal spherical particle in its own liquid[J]. International Journal of Thermal Sciences, 2010, 49(2): 397-408. [7] Sukhram M, Argyropoulos S A. Solidification and melting of aluminum onto circular cylinders under forced convection: experimental measurements and numerical modeling[J]. Metallurgical and Materials Transactions B, 2014, 45(5): 1723-1738. [8] Melissari B, Argyropoulos S A. Development of a heat transfer dimensionless correlation for spheres immersed in a wide range of Prandtl number fluids[J]. International Journal of Heat & Mass Transfer, 2005, 48(21-22): 4333-4341. [9] Swaminathan C R, Voller V R. A general enthalpy method for modeling solidification processes[J]. Metallurgical Transactions B, 1992, 23(5): 651-664. [10] Swaminathan C R, Voller V R. On the enthalpy method [J]. International Journal of Numerical Methods for Heat & Fluid Flow, 1993, 3(3): 233-244. [11] Melissari B, Argyropoulos S A. Measurement of magnitude and direction of velocity in high-temperature liquid metals. Part II: Experimental measurements[J]. Metallurgical and Materials Transactions B, 2005, 36(5): 639-649. [12] Kumar A, Roy S. Melting of a solid sphere placed in an Infinite medium-effect of forced convection[J]. Numerical Heat Transfer Part A Applications, 2009, 55(6): 594-609. Amathematicalmodelofmeltingprocessforsphericalsolidparticlesinaflowingmelt Niu Ran, Li Baokuan, Liu Zhongqiu, Li Xianglong (School of Metallurgy, Northeastern University, Shenyang 11089, China) Aimed at the solid metal melting in the liquid melt, a mathematical model was built. The finite volume method was used to study the factors affecting the melting process of the spherical particle. The results indicated that the melting process is affected by the particle initial temperature, the melt superheat and the flowing strength of the liquid melt. The convection around the sphere has a big effect on the phase change process. From the solidification sheath formation on the melting process, there is an uneven situation. The melting rate on front and rear region is faster than that on edge of the particle. melting process; mathematical model; spherical solid particles 10.14186/j.cnki.1671-6620.2017.04.003 TF 703.4 A 1671-6620(2017)04-0250-06

1.2 初始条件及边界条件

2 计算方法

3 结果与讨论

3.1 模型的验证

3.2 相变过程分析

3.3 流动对相变的影响

4 结 论