难加工材料铣削力预测研究进展

2018-01-10何明林有希左俊彦

何明,林有希,左俊彦

(福州大学 机械工程及自动化学院,福州 350116)

难加工材料铣削力预测研究进展

何明,林有希,左俊彦

(福州大学 机械工程及自动化学院,福州 350116)

为了降低难加工材料铣削过程中的加工变形,改善表面加工质量,对加工过程中的铣削力进行预测是必须的。从难加工材料特性及实验现象出发,分别针对端铣刀和球头铣刀将现有铣削力预测方法及其进展进行解析。从现有的研究分析,对于端铣刀铣削力的研究主要集中于切屑形成、最小能量与斜角切削机理,而对于球头铣刀,主要研究微元切削力、刀具接触区域与切屑流动方向对预测结果的影响。从研究趋势上看,对端铣刀和球头铣刀铣削力预测模型理论的研究均有进展,但对铣削过程中状态参数的研究逐渐成为了近年来的研究热点。

难加工材料;端铣刀;球头铣刀;铣削力预测

随着航空航天、医疗器械和电子通信等行业的迅猛发展,对难加工材料的应用需求日益增长。铣削加工作为难加工材料加工过程中不可或缺的环节,其中的实际问题一直是研究的焦点。铣削力的变化规律是研究所有其他物理问题的根源,直接影响着铣削加工过程中的振动、变形、切削热及加工表面质量。对铣削力的研究和分析引起了国内外学者极大的关注,建立系统的铣削力预测模型以优化工艺参数、减少刀具磨损、优化刀具寿命、提高能量利用率、改善表面加工质量等,成为了研究的焦点。

难加工材料铣削过程中不同工序下的切削用量差异对铣削力的预测模型有着极大影响。粗加工应用最广泛的端铣刀主要由侧面螺旋刀刃参与切削,且切削用量较大。精加工过程中较多使用的球头铣刀则由球头部位参与切削,且切削用量较小,因此,国内外学者分别针对这两种常用立铣刀结构特性及难加工材料铣削性能做了大量的分析研究,并取得了积极的成果。

文中主要从铣削力的经验系数建模、理论建模与数字化建模等不同角度,分别归纳了端铣刀以及球头铣刀这两种常用立铣刀加工过程中铣削力预测模型的研究进展。从预测准确性的角度,分析其中的优势与不足,并提出了下一步可能的研究方向。

1 端铣刀铣削难加工材料切削力预测

近几十年来学者们针对难加工材料铣削的机理,在正交切削力模型的基础上进行修正,发展了不同的端铣刀铣削力模型。主要的建模方法有经验系数法、理论法和数字化方法。

1.1 端铣刀铣削力经验系数建模

经验系数建模即多元回归分析预测方法是根据大量的实验数据,采用多元回归分析建立经验公式,以经验公式中的一组系数粗略描述铣削参数与铣削力之间的关系。建模的一般方法是通过使用特定几种材料和几何参数的刀具,在既定几种铣削条件下对某种难加工材料工件进行铣削实验,获得大量实验数据。最后,使用统计方法确定待定系数。

难加工材料普遍具有热导率低、塑性低、加工硬化倾向高等特性。在端铣削过程中,表现出切削力大、切削温度高、刀具易磨损等特性,因此,在铣削加工过程中的加工参数选择尤为重要。Hu等[1]研究切削参数对切削力的影响,进行了硬质合金GCr15(65HRC)的高速铣削正交实验,并利用正交实验数据分析结合最小二乘法建立了铣削力的经验模型。Li等[2]基于不锈钢材料特点进行了只考虑铣削深度、线间距和每齿进给量的单因素实验。利用回归分析方法得到经验系数,建立了铣削加工 1Crl8Ni9Ti不锈钢铣削力与切削参数之间的预测模型。

随着难加工材料端铣特性研究的不断深入,更多的学者着力于提高铣削力经验系数模型的预测精度问题。王刚[3]等提出一种改进的粒子群算法结合回归分析进行铣削力建模的新方法。通过系统自我学习得到的经验模型能准确体现TC18的铣削力与铣削参数之间的复杂关系。在铣削难加工材料薄壁件过程中端铣刀刀齿半径不一致现象引起的铣削力系数计算失真问题显得尤为突出。针对这个问题董新峰[4]等人提出构造刀齿半径不一致时的实际铣削力系数,并将核分析方法与偏最小二乘法结合使用,建立了螺旋端铣刀的铣削力预测模型。该模型极大提高了铣削力的计算精度与预测能力。

经验系数模型忽略了对铣削过程复杂的金属切削理论、材料剪切及摩擦作用的分析。端铣刀铣削力预测经验模型建立过程简单且针对性强,适用于实际大批量生产过程中的参数优化问题。铣削力预测经验模型的建立必须依赖于大量的铣削实验,而且预测值的精度取决于模型中系数、指数数量以及实验量的多少。

1.2 端铣刀铣削力理论建模

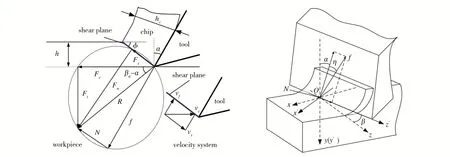

端铣刀铣削力预测理论建模方法通常是将端铣刀刃离散成若干微元切削刃,基于直角切削或斜角切削理论(见图1),对单一微元切削刃铣削力进行分析。通过分析切削过程中第一变形区材料的屈服和流动特性,以及前刀面上刀屑接触部位的摩擦作用而建立起微元切削力模型。最后对微元切削力沿刀具轴向螺旋线进行积分,得到铣削力预测模型。早期的几位学者做出了巨大的贡献如 Merchant[5]的直角切削模型、Armarego[6]的斜角切削模型、Oxley[7]的切削预报理论和Stabler[8]流屑准则。

图1 直角切削和斜角切削理论模型Fig.1 Theoretical model orthogonal cutting and oblique cutting

随着难加工材料铣削工艺的不断发展,航空航天、汽车和模具加工等行业中出现了各种各样针对不同工艺的端铣刀,因此建立一个广义的数学模型是研究的焦点。Budak等[9]开发了一种从正交切削数据库(即剪切角、摩擦因数和剪切应力)结合刀具几何变量以及基于斜角切削分析来预测铣削力系数的方法。在这一研究基础上,Engin等[10]提出了行业中使用的大多数螺旋立铣刀的广义数学模型。围绕包络线参数的螺旋槽纹建立各种立铣刀(圆柱形、球形、锥形螺旋立铣刀以及牛鼻刀)的几何形状的数学模型。通过使用包括刀具和工件的结构振动的铣削运动学,来评估每个切削点处的未变形切屑厚度。实验证明该广义模型对行业中使用的各种端铣刀均具有良好的适应性。

随着研究的不断深入,一些学者考虑在原始斜角切削理论基础上引入过程参数,从而获得更准确的力学模型。Liu等[11]提出了一种改进的用螺旋端铣刀进行圆周铣削的理论动态切削力模型。该理论模型基于斜角切削原理,并综合考虑了未变形切屑厚度的尺寸效应和有效前角的影响,提出了一套闭式解析表达式。Bin Lin等[12]提出了一种用于预测螺旋立铣刀铣削过程中切削力的分析模型。模型考虑了每个刀刃的螺旋角以及倾斜角作用,同时在每个斜角切削单元上,切削几何角度和切削速度都在三维平面中表示,并且通过在有效切削平面中的最小切削能量来确定微元切削力。

端铣刀铣削力预测理论模型并不针对某种特定材料,因此具有较强的适用性,但现阶段的理论对于难加工材料切削机理及特性认识不足,这导致理论模型建立过程中常常做出假设忽略某些以简化计算过程,故理论模型的精度普遍较低,而且计算过程复杂繁琐。

1.3 端铣刀铣削力数字化建模

近年来,由于计算机技术的不断发展,在难加工材料的自动化加工过程中对制造实施可靠监控是必不可少的,因此在实际生产环节计算机有限元仿真技术与人工智能算法被广泛应用。由于难加工材料的复杂物理性能及材料去除机理,如何更有效可靠地实现数字化建模也成为研究的热点与难点。

姚辉等[13]对7075-T7451航空铝合金材料铣削加工过程的三维有限元模拟技术进行深入的研究。通过建立可靠几何模型、材料模型等,并基于边界条件、分离准则和摩擦条件理论,仿真出了整个铣削加工变形过程。文中定量分析了仿真过程中质量放大和网格划分对切削力模拟结果的影响,为进一步的铣削工艺参数优化奠定了基础。张文涛等[14]根据镍基高温合金GH4169加工效率低和切削刃磨损严重的问题,建立整体硬质合金立铣刀加工的三维有限元仿真分析模型。刘战强等[15]为研究FGH95加工表面白层形成热-力耦合作用机理进行高速铣削加工实验,探讨了切削速度对表面白层厚度的影响规律,并利用有限元热力耦合仿真技术对高速铣削过程进行模拟,模拟结果直观表现了温度场、应变场和应变率场在已加工表面上的变化情况。

人工智能算法是基于样本中输入与输出数值,利用系统自我学习能力不断修正模型中的非线性关联关系,从而得到铣削力预测模型。Zuperl等[16]采用人工神经网络方法,开发一种铣削力预测的广义模型。选择对切削力有重要影响的一组10个铣削参数作为输入元素。通过详细的仿真研究来评估网络的估计性能。实验结果表明,该方法预测精度高达98%。李迎等[17]基于模糊灰度理论建立了铣削力动态在线预报模型。实验验证结果显示,铣削力预报值误差小于5%。以上两种算法的初始连接权值和阈值的选择对预测精度及收敛速度影响很大,且无法准确获得,针对这个问题王占礼等[18]通过遗传算法(GA)优化获得最优的初始权值和阈值,建立了铣削力BP神经网络预测模型。该方法有效解决神经网络模型对初始权值和阈值参数选取问题。

难加工材料铣削力数字化建模技术满足现代加工自动化程度不断提高的需求,所得到的铣削力预测模型能够实时有效处理大量工艺参数之间的非线性关系,操作简单且预测精度高。随着研究不断深入,如何有效处理材料硬度、导热性等非连续变量,同时提高算法精度以及收敛速度的问题成为了下一步研究的热点和难点。

2 球头铣刀铣削难加工材料切削力预测

在难加工材料铣削过程中球头铣刀主要用于成形面的半精加工。球头铣刀的有效刀刃角范围较大,可加工有严格变化曲率的斜面或复杂曲面。球头刀在加工过程参与切削的刀刃主要集中在刀头圆弧部分,且球头铣刀半球部的复杂几何形状、铣削过程刀工接触面的不断变化等,均使得很难对球头铣刀的切削力精确描述。与端铣刀不同的是球头铣刀切削力建模方法主要有经验系数法、理论建模法及机械法。

2.1 球头铣刀铣削力经验系数建模

球头铣刀铣削力经验系数建模也是用一组系数组成经验公式来近似描述铣削力与输入参数之间的关系。通过铣削实验得到特定铣削条件的统计数据,结合曲线拟合技术建立经验公式预测铣削力。

难加工材料的铣削普遍存在严重的加工硬化、积屑瘤和粘刀等现象,这也导致难加工材料的零件及制品的生产率低下,而且使用刀具的成本较高。为解决这一实际问题,田美丽等[19]基于1Cr18Ni9Ti不锈钢的切削特性,应用正交实验法进行了球头刀铣削1Cr18Ni9Ti不锈钢斜面铣削力实验,以铣削速度、铣削深度、进给量、行间距和斜面与水平面的夹角为实验因素。根据实验结果,回归得出了预测1Cr18Ni9Ti不锈钢斜面铣削力的模型,并分析了各实验因素对铣削力的影响规律。

难加工材料薄壁零件在加工过程中常出现振动、让刀、加工变形等现象严重影响铣削加工精度及工件表面质量。为解决上述问题,一些学者希望通过建立简单的经验公式来合理选择铣削用量优化工艺参数。孙嘉继等[20]根据各切削用量的影响程度选取四因素水平,设计了铣削正交实验,分析实验结果得到了铝合金6061材料的铣削力经验系数模型。得到的经验公式也为进一步优选铣削工艺参量和薄壁件变形分析奠定了扎实的基础。席吕超等[21]针对汽车车门薄壁模块高速铣削工艺过程,提出了四因素四水平的正交实验,结合多元线性回归方法建立了球头铣刀的铣削力的经验系数模型。该模型对于行业内各种类型汽车车门薄壁件在高速铣削中铣削力的预测具有高适用性。同时,为下一步通过有限元模拟同类薄壁件高速铣削加工变形提供了可靠的力边界条件。

2.2 球头铣刀铣削力理论建模

球头铣刀铣削难加工材料的铣削力理论建模技术是运用剪切角及摩擦角理论,对斜角切削的过程进行深入分析的基础上发展起来的。早期的几位学者在球头铣削加工过程机理的基础上建立起切削力模型,为之后的发展奠定了坚实的基础。

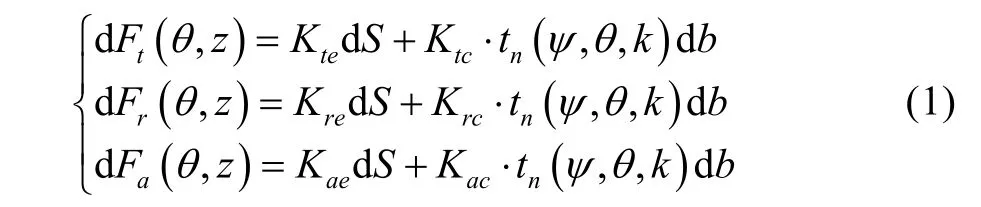

Yang和Park[22]首次提出将螺旋刀刃分解为一组无穷小的斜角切削微元,并使用正交切削数据分析斜角切削过程,只考虑前刀面上与剪切有关的力建立铣削力模型。Feng[23—24]等人将立铣刀上的螺旋刃投影至半球面上得到近似铣刀刃线方程,之后将刀刃沿轴向分解,建立了球头铣刀存在偏心和倾斜时的铣削力模型。该方法在之后许多研究中被广泛采用。Lee等人[25]基于斜角切削理论将切削刃微元受力分解为剪切力和耕犁力,并在研究中采用了球面螺旋线刃线几何模型。利用切削刃接触长度和切削面积的函数表示铣削力,其一般表达式见式(1),但是该模型仅针对单个刀刃的铣削力而建立,忽略了两刃以上刀具铣削时的相互干涉作用以及后刀面上的摩擦力。

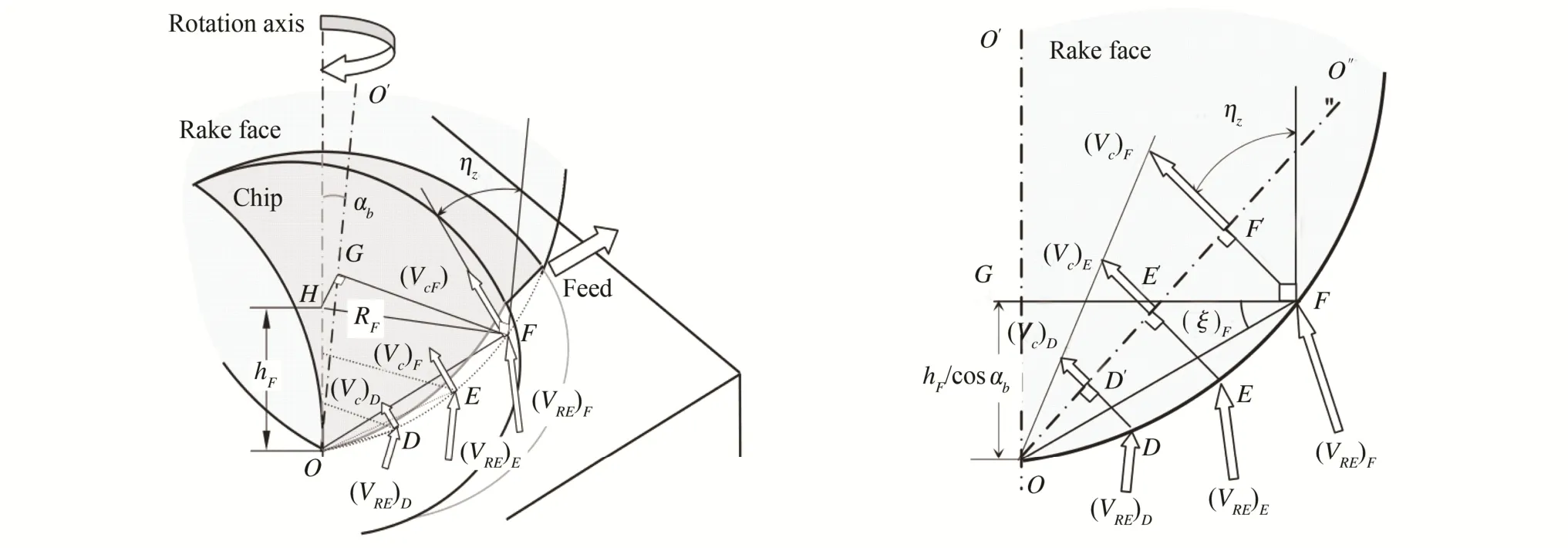

随着对难加工材料球头铣削力预测研究的不断深入,用球头铣刀加工复杂曲面的铣削力研究受到了广泛的关注。有学者发现未变形切屑厚度、切屑流动方向、后刀面摩擦、刀具倾斜角度以及加工过程的热力耦合现象,对于铣削力的模型建立影响极大,因此,Fontaine[26]在文献中考虑刀具表面倾斜角度、局部未变形切屑厚度和刀具的径向跳动而建立的球头铣削力模型。通过在三轴CNC上加工斜角工件模拟五轴CNC加工条件,并通过实验验证了该模型。这种方法可用于更复杂的曲面和刀具路径。Tsai和 Liao[27]基于最小切削能量,并考虑未变形切屑厚度、剪切面积和切屑流动方向的影响,建立球头铣削力预测模型。在复杂曲面加工过程中变化的未变形切屑厚度及刀具倾斜角度使得切屑流动方向并不是固定的。为了解决这一实际问题,Matsumura和Usui[28]在文献中,建立了三维切屑流动模型(见图2)。由于所提出的模型忽略了切屑内部的塑性变形,切屑以ηz的倾斜角度流动,并以一定角速度卷曲。基于切屑流动模型与最小切削能量建立球头铣削力预测模型。

图2 三维切屑流动模型[28]Fig.2 Flow model of three-dimensional chips

2.3 球头铣刀铣削力机械建模

机械模型是一种半经验模型,具有建模过程简单、精度相对较高的特点。经过长时间的发展其建模理论已经趋于完善。近年来,针对难加工材料的球头铣刀铣削力机械模型的研究,大多集中于在模型中引入铣削过程中的状态参数(刀具跳动、切屑流动方向和速度等),希望继续提高模型的预测精度。

随着难加工材料铣削力机械建模研究的不断深入,有学者发现刀具径向跳动、轴向位置变化等问题对球头刀铣削力模型的精确度影响极大。Omar等[29]在文献中详细分析了整个球头铣刀铣削过程,得到刀具径向跳动、偏转、倾斜、侧面磨损以及系统动力等因素对铣削力的影响。在这些研究分析的基础上建立了球头刀铣削力预测模型,模型中还改良了未变形切屑厚度的计算方法。Wojciechowski[30]针对球头铣刀精铣削球面提出了一种精确的切削力模型,其中考虑了加工表面倾斜特性和刀具轴向跳动的影响,还开发了新的铣削力系数校准方法,与传统机械模型相比该模型的相对误差减少了7%。

Z. C. Wei等人[31]考虑剪切系数沿刀具轴向位置的变化,提出了一种通用的识别多项式中铣削系数新方法。为使模型适用于三维曲面铣削中球头刀接触区域和进给方向的随机变化,还建立了进给转向角和进给倾斜角模型,改进了未变形切屑厚度模型的参数。随后在文献[32]中通过改进的 Z-map方法,提出了确定曲面铣削加工的刀具-工件接触面和瞬时切削边界的详细算法。预测的切削力与测量值的比较验证了所提出方法的有效性。

3 结语

依据难加工材料铣削过程中常用的铣刀类型,将铣削力预测研究的主要文献划分为端铣刀和球头铣刀两大类,从建模方法上综述了当前难加工材料铣削力预测的研究成果。指出理论建模方法并不针对某种特定材料,因此具有较强的适用性,在实际应用领域有较大发展潜力。对于难加工材料铣削力预测过程中状态参数(刀具跳动、切屑流动方向和速度等)影响的研究是未来铣削力预测发展的重要趋势。

对于铣削难加工材料一般平面的铣削力研究已趋于成熟,且在行业中已有广泛应用,但是,对于非球面或其他复杂曲面铣削力预测的研究才初萌新芽,现阶段针对复杂曲面铣削力预测研究主要集中于一般的三轴球头铣削加工。随着现代化加工工艺不断发展,在工程实际中使用端铣刀五轴加工复杂曲面已经成为发展趋势,而针对这方面的铣削力预测有待进一步研究。

[1] HU J S, ZHAI Y S, YAN F G, et al. Cutting Force Empirical Model of High-Speed Precision Hard Cutting GCr15[J]. Advanced Materials Research, 2009, 69/70:301—305.

[2] LI Y C, XU Y S, ZHANG L H. Experimental Study on Modeling of Milling Force of 1Cr18Ni9Ti Stainless Steel[J]. Materials Science Forum, 2009, 626/627: 577—582.

[3] 王刚, 万敏, 刘虎, 等. 粒子群优化模糊系统的铣削力建模方法[J]. 机械工程学报, 2011, 47(13): 123—130.WANG Gang, WAN Min, LIU Hu, et al. Modeling of Milling Force by Using Fuzzy System Optimized by Particle Swarm Algorithm[J]. Journal of Mechanical Engineering, 2011, 47(13): 123—130.

[4] 董新峰, 张为民, 孙嘉彬, 等. 薄壁件不一致刀齿铣削时铣削力系数构造与预测[J]. 机械工程学报, 2015,51(19): 197—205.DONG Xin-feng, ZHANG Wei-min, SUN Jia-bin, et al.Reconstruction of Milling Force Coefficients in Asymmetrical Teeth Milling Thin-walled Part[J]. Journal of Mechanical Engineering, 2015, 51(19): 197—205.

[5] MERCHANT M E. Mechanics of the Metal Cutting Process I. Orthogonal Cutting and a Type 2 Chip[J].Journal of Applied Physics, 1945, 16(5): 267—275.

[6] ARMAREGO E J A, WHITFIELD R C. Computer Based Modeling of Popular Machining Operations for Force and Power Prediction[J]. CIRP Annals-Manufacturing Technology, 1985, 34(1): 65—69.

[7] OXLEY P L B. The Mechanics of Machining[M]. E.Horwood, 1989.

[8] STABLER G V. The Chip Flow Law and Its Consequences[J]. Advances in Machine Tool Design and Research, 1964(5): 243—251.

[9] BUDAK E, ALTINTAŞ Y, ARMAREGO E J A. Prediction of Milling Force Coefficients From Orthogonal Cutting Data[J]. Journal of Engineering for Industry, 1996,118(2): 216—224.

[10] ENGIN S, ALTINTAS Y, FELLOW A. Generalized Modeling of Milling Mechanics and Dynamics: Part I-Helical End Mills[J]. Am. Soc. Mech. Eng. Manuf. Eng.Div, 1998, 10.

[11] LIU X W, CHENG K, WEBB D, et al. Improved Dynamic Cutting Force Model in Peripheral Milling. Part I:Theoretical Model and Simulation[J]. International Journal of Advanced Manufacturing Technology, 2002, 20(9):631—638.

[12] LIN B, WANG L, GUO Y, et al. Modeling of Cutting Forces in End Milling Based on Oblique Cutting Analysis[J]. International Journal of Advanced Manufacturing Technology, 2016, 84(1/2/3/4): 727—736.

[13] 姚辉, 李国和, 李文珍. 铝合金铣削加工三维有限元模拟研究[J]. 现代制造工程, 2017(6): 99—103.YAO Hui, LI Guo-he, LI Wen-zhen. Study on the 3D Finite Element Simulation of Milling for Aluminum Alloy[J]. Modern Manufacturing Engineering, 2017(6): 99—103.

[14] 张文涛, 刘清云. 高效铣削镍基高温合金GH4169的有限元数值模拟[J]. 工具技术, 2017(9): 84—87.ZHANG Wen-tao, LIU Qing-yun. Finite Numerical Simulation of Nickel-based Super Alloy GH4169 Based on High Efficiency Milling[J]. Tool Engineering, 2017(9):84—87.

[15] 刘战强, 吕绍瑜. 镍基粉末高温合金切削加工表面白层形成热-力耦合作用机理[J]. 机械工程学报, 2014,50(17): 186—193.LIU Zhan-qiang, LYU Shao-yu. Thermo-mechanical Coupling Mechanisms for White Layer Formation on Machined Surface of Powder Metallurgical Nickel-based Superalloy[J]. Chinese Journal of Mechanical Engineering, 2014, 50(17): 186—193.

[16] ZUPERL U, CUS F, MURSEC B, et al. A Generalized Neural Network Model of Ball-end Milling Force System[J]. Journal of Materials Processing Technology, 2006,175(1/2/3): 98—108.

[17] 李迎, 陈维金, 李小忠. 基于灰色理论的高速动态铣削力在线预报研究[J]. 制造技术与机床, 2007(8): 13—16.LI Ying, CHEN Wei-jin, LI Xiao-zhong. On-line Prediction of Cutting Force in High Speed Milling Using Grey Theory[J]. Manufacturing Technology & Machine Tool,2007(8): 13—16.

[18] 王占礼, 席萍, 李静, 等. 遗传算法优化的 BP网络在铣削力预测中的应用[J]. 制造业自动化, 2014(14):59—63.WANG Zhan-li, XI Ping, LI Jing, et al. Genetic Algorithm Optimize BP Network in the Application of the Milling Force Prediction[J]. Manufacturing Automation,2014(14): 59—63.

[19] 田美丽, 徐燕申, 谢艳. 1Cr18Ni9Ti不锈钢斜面铣削力的实验研究[J]. 机床与液压, 2006(8): 51—53.TIAN Mei-li, XU Yan-shen, XIE Yan. Experimental Investigation on the Inclined Surface Milling Force for 1Cr18Ni9Ti Stainless Steel[J]. Machine Tool & Hydraulics Mach Tool Hydrau, 2006(8): 51—53.

[20] 孙嘉继, 孔啸, 袁俊凇, 等. 6061铝合金球头铣刀铣削力模型的实验研究[J]. 工具技术, 2011, 45(1): 22—25.SUN Jia-ji, KONG Xiao, YUAN Jun-song, et al. Experimental Study of Ball-end Milling Force of 6061 Aluminum Alloy[J]. Tool Engineering, 2011, 45(1): 22—25.

[21] 席吕超, 韩先洪, 孔啸, 等. 基于整车车门薄壁模拟块的铣削力模型研究[J]. 现代制造工程, 2014(7): 11—15.XI Lv-chao, HAN Xian-hong, KONG Xiao, et al. The Experimental Study of Ball-end Milling Force for Thin-wall Door Block[J]. Modern Manufacturing Engineering, 2014, 175(7): 284—288.

[22] YANG M, PARK H. The Prediction of Cutting Force in Ball-end Milling[J]. International Journal of Machine Tools & Manufacture, 1991, 31(1): 45—54.

[23] FENG H Y, MENQ C H. The Prediction of Cutting Forces in the Ball-end Milling Process-I. Model Formulation and Model Building Procedure[J]. International Journal of Machine Tools & Manufacture, 1994, 34(5):697—710.

[24] FENG H Y, MENQ C H. The Prediction of Cutting Forces in the Ball-end Milling Process-II. Cut Geometry Analysis and Model Verification[J]. International Journal of Machine Tools & Manufacture, 1994, 34(5): 711—719.

[25] LEE P, ALTINTAS Y. Prediction of Ball-end Milling Forces From Orthogonal Cutting Data[J]. International Journal of Machine Tools & Manufacture, 1996, 36(9):1059—1072.

[26] FONTAINE M, MOUFKI A, DEVILLEZ A, et al. Modeling of Cutting Forces in Ball-end Milling with Toolsurface Inclination. Part I. Predictive Force Model and Experimental Validation[J]. Mater. Process. Technol.,2007(189): 73—84.

[27] TSAI C L, LIAO Y S. Cutting Force Prediction in Ball-end Milling with Inclined Feed by Means of Geometrical Analysis[J]. International Journal of Advanced Manufacturing Technology, 2010, 46(5/6/7/8): 529—541.

[28] MATSUMURA T, USUI E. Predictive Cutting Force Model in Complex-shaped End Milling Based on Minimum Cutting Energy[J]. International Journal of Machine Tools & Manufacture, 2010, 50(5): 458—466.

[29] OMAR O E E K, EL-WARDANY T, NG E, et al. An Improved Cutting Force and Surface Topography Prediction Model in End Milling[J]. International Journal of Machine Tools & Manufacture, 2007, 47(7/8): 1263—1275.

[30] WOJCIECHOWSKI S. The Estimation of Cutting Forces and Specific Force Coefficients During Finishing Ball End Milling of Inclined Surfaces[J]. International Journal of Machine Tools & Manufacture, 2015, 89: 110—123.

[31] WEI Z C, WANG M J, ZHU J N, et al. Cutting Force Prediction in Ball End Milling of Sculptured Surface with Z-level Contouring Tool Path[J]. International Journal of Machine Tools & Manufacture, 2011, 51(5): 428—432.

[32] WEI Z C, WANG M J, CAI Y J, et al. Prediction of Cutting Force in Ball-end Milling of Sculptured Surface Using Improved Z-map[J]. International Journal of Advanced Manufacturing Technology, 2013, 68(5/6/7/8):1167—1177.

Research Progress of Milling Force Prediction in Difficult-to-Machine Material

HE Ming,LIN You-xi,ZUO Jun-yan

(College of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350116, China)

In order to reduce the machining deformation of difficult-to-machine materials during the milling process and improve the surface quality, the amount of milling force must be accurately predicted. Based on characteristics and experimental phenomenon of difficult-to-machine materials, this paper analyzed the existing milling force predicting method and its progress for end mill and ball-end mill respectively. Based on analysis of current researches, researches on the milling force of the end mill mainly focused on the chip formation, the minimum energy and the oblique cutting mechanism. For the ball-end mill, influences of the differential cutting force, cutter workpiece engagement and chip flow direction on the prediction result were mainly studied. From the perspective of research trends, it makes considerable headway in theory of milling force prediction model for both end mill and ball-end mill. But the study of state variable in the milling process is becoming a hot topic in recent years.

difficult-to-machine materials; end mill; ball-end mill; milling force prediction

2017-11-24

国家自然科学基金(51375094)

何明(1993—),男,硕士研究生,主要研究方向为金属材料的高速加工。

林有希(1967—),男,教授,博士生导师,主要研究方向为先进制造技术。

10.3969/j.issn.1674-6457.2018.01.018

TG506.1

A

1674-6457(2018)01-0142-06