大型溢油回收船动力系统节能设计分析

2018-01-10,,,,,

,,,,,

(1.中国船舶重工集团公司第七一一研究所,上海 200090; 2.武昌船舶重工集团有限公司,武汉 430064)

大型溢油回收船动力系统节能设计分析

周唯1,杨丽琼2,熊伟2,郭丰泽1,冯玉龙1,李静芬1

(1.中国船舶重工集团公司第七一一研究所,上海 200090; 2.武昌船舶重工集团有限公司,武汉 430064)

综合考虑溢油回收船大型化、多功能化、绿色化发展对动力系统的高效节能设计的需求,从节能的角度对动力系统合理匹配、关键设备的选型、柴油机余热回收措施等方面进行分析,为大型高效节能溢油回收船动力系统的国产化设计提供参考。

溢油回收船;动力系统;节能设计

专业溢油应急船舶是溢油污染事故有效控制和快速处理的关键设备和重要保障[1],我国目前的溢油回收船多为沿海及近海小型的溢油回收船,主要用于内河、港口和沿海的溢油回收处理,且溢油回收设备效率较低,绝大部分溢油回收设备的收油速率不大于200 m3/h,难以适应远海高海况溢油事故的应急处理[2-3]。大型多功能溢油回收船除了具备实现水上溢油应急指挥、围控、回收和储存等功能外,还对船舶的高回收能力、应急响应速度、续航力、良好的操纵性、耐波性等方面提出了更高的要求,同时要求具备多功能化、高适用性和经济性。多功能溢油回收船“德澋号”是我国目前最大排水量溢油回收船,总长90.0 m,排水量4 000 t,溢油回收速率400 m3/h,溢油储存能力2 968 m3。该船配有大型内置式专业溢油回收装备和一级对外消防系统,适用无限航区开阔海域,同时具有平台供应、油田守护救助等功能。本文分析“德澋号”动力系统设计过程中与系统节能相关的几个设计要点。

1 溢油回收船及其动力系统现状

欧美国家的溢油回收船及溢油回收装置技术处于国际领先水平,且占有全球份额的较大部分。国外先进溢油船主要具有以下特点:

1)溢油船的回收溢油能力强。主力溢油回收船舶的收油能力在200~400 m3/h;舱容按船吨位不同而异,主力溢油回收船舶溢油回收舱容在1 000~3000 m3之间。回收能力、作业效率均优于国内同类船舶[3]。

2)溢油船动力足。先进溢油船的船长约60~90 m,船宽14~20 m,吃水约6 m,航速约11~16 kn。如芬兰多功能大型溢油和化学品应急船在开阔水域条件下航速15 kn,在冰层厚50 cm条件下航速可达8 kn[3]。

3)溢油回收船类型多,功能多样化。主要有各类专用溢油回收船,由油船改造的溢油回收船,兼有溢油回收功能的挖泥船、PSV、AHTS等。大部分兼具海洋工程船功能,具备对外供应、平台守护、对外消防及救助功能。

我国现役溢油回收船的水平与国际先进水平还存在一定的差距。根据统计,沿海和长江干线共有299艘可以参与应急清污行动的船舶,但近85%是用于港口工作的污油水回收船,83.6%是排水量300 t以下的小型船舶,只有不到10%的船舶自身拥有溢油回收能力。我国对溢油船的研发设计能力较薄弱,核心装备和系统主要依赖进口,特别是在溢油回收设备、溢油检测系统、船舶动力系统、控制设备等方面均与发达国家有较大差距。

在溢油船动力系统方面,目前我国绝大部分中小型溢油船均采用柴油机直接推进的方式。2014年黄埔文冲建造的HPSV 86平台供应/溢油回收船总长86 m,载重量5 000 t,航速14.5 kn,该船采用电力推进,采用低损耗变频驱动方案,该方案是我国首次在溢油船上的实船应用。武船建造的“德澋号”多功能溢油船同样采用全回转电力推进方式。

2 动力系统节能降耗的设计要点

2.1 溢油回收船动力系统设计

2.1.1 动力系统设计要求

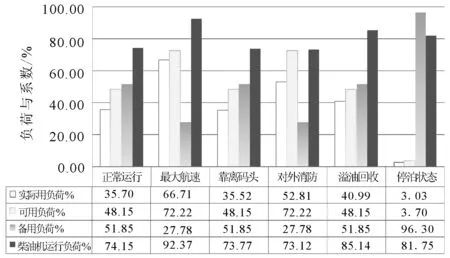

电力推进系统的结构组成见图1。

图1 电力推进系统结构组成示意

船舶航速或推力的需求决定着推进电动机的功率,同时还有经济航速和航海裕度要求。将电力推进系统中推进电动机额定功率按全部柴油发电机可能发出的功率进行配置是使电力推进系统具有常规直接推进相应性能的关键。

电力推进系统一般采用中心电站供电方式,该电站还同时向电网其他用电负荷供电,而且在船舶不同工况状态具有不同的供电要求。因此,电站机组数量应能被选择成使其在各个工况状态均具有最佳效率的负荷率,便于电站功率管理系统能灵活地按负荷要求增减运行机组。选择4台机组是众多实例证实的优化组合。

2.1.2 动力系统配置的节能要点

对于溢油回收船,不同工况状态具有不同的供电要求,通常工况包括正常航行状态、最大航速状态、靠离码头状态、对外消防状态、溢油回收状态、停泊状态、应急工况、抛锚停泊等。统一发电、统一配电,电量充分合理利用,根据不同作业工况和日常负载变化要求,通过控制在线运行台数,使柴油机始终在高效区运行。机组互为冗余,轮换运行,既可保证可靠性,又可减少维修保养、延长使用寿命。因此在船舶电站机组的容量和数量应充分考虑运行工况的选择和机组的运行效率。

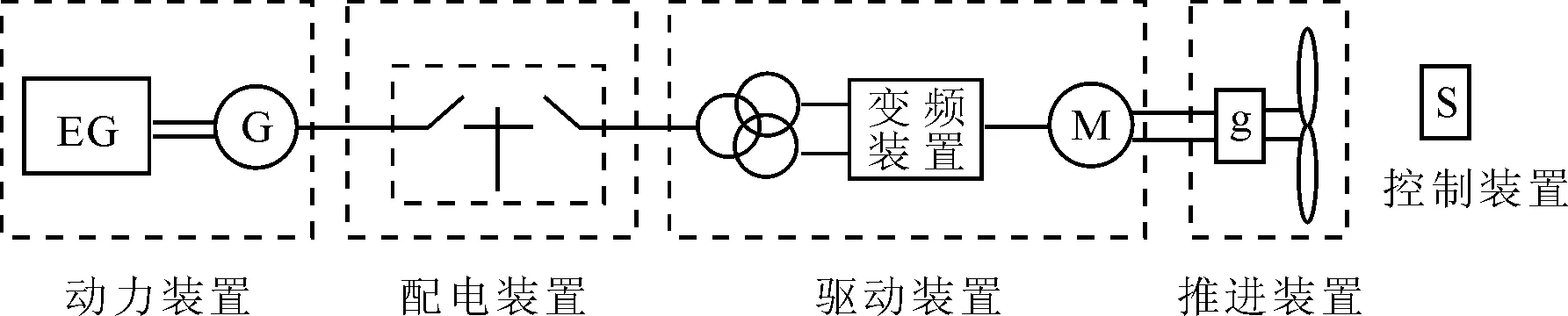

在本艘溢油回收船中,根据负荷计算和分析,供电系统配备2套2 600 kW和2套1 900 kW的主发电机组,经2段690 V主配电板为全船提供690 V,50 Hz电源。几个主要运行工况下机组运行负荷的百分比见图2。

图2 不同运行工况下运行负荷情况

图2可见,在最大航速下所需的功率最大,负荷的匹配充分考虑了备用负荷(此时备用负荷为27.78%);通过机组功率和数量的合理匹配,根据工况合理开启或断开机组数量,使柴油机在任何工况下均处于高负荷运行,均在73%以上,有利于高效运行。

电力驱动系统采用虚拟24脉冲方案,驱动2台3 000 kW的全回转舵桨和2台1 200 kW艏部侧向推进器,动力系统的单线图见图3,设计的系统保证电网谐波电压含量THD<5%的指标和任何单次电压谐波畸变不超过3%的指标要求。

图3 动力系统单线图

2.2 全船能量管理系统设计的节能要点

1)根据溢油船不同的运行工况,合理确定在线运行发电机组台数,自动管理发电机组的运行和电能的分配。

2)合理确定船舶控制的运行模式,优化每个运行模式下柴油发电机组的增机或解列控制策略。例如,在港口模式,系统不再按照功率关系解列机组,而是只增机不减机;DP-2模式,配电板分区供电。对外消防模式,带消防炮发电机组解列、降速,对主推进进行功率限制。

3)能量管理系统对柴油发电机组的启/停顺序按照优先级管理,并可在线修改机组的优先级顺序。通过对柴油发电机组的启动和停车时的优化选择保证各机组有相同的使用期,提高机组有效利用率。当柴油机启动成功之后,可以自动并网合闸。当系统发出停车指令后,可以自动解列/停车。

2.3 其他降低能耗的设计

主柴油机的有效热效率为

(1)

式中:ηe为主机热效率;Pe为主机有效功率,kW;Be为燃油消耗量,kg/h;Hu为燃油低位发热值,kJ/kg。

船舶电力推进系统的总效率为

η=ηe·ηm·ηr·ηvf·ηem·ηr·ηh·ηop

(2)

式中:ηm、ηvf、ηem为发电机效率、变压器效率、变频器效率、电动机效率;ηr、ηh、ηop为螺旋桨相对旋转效率、船身效率、螺旋桨敞水效率。

对于船舶动力系统集成来说,推进电力系统的设计很大程度上决定了变压器和变频器的规格,在既定技术参数的情况下,合理选择变压器和变频器的形式,减少能耗损失。

推进器的形式种类多样,溢油回收船在溢油回收中对船舶定位和操纵性要求比较高,全回转推进装置在全回转过程中产生的推力可以是船舶原地回转,轻松操纵船舶的前进、后退、横移和低速前进,稳定性好,对溢油的回收作业、对外消防等均非常有利,高效快速地作业可以降低能耗。

主机的热效率对整个系统的效率影响很大,在既定的主机情况下,通过对柴油机排气余热、冷却水余热的回收可以提高整个系统的热效率。

此外,对于既定动力系统配置,为提高溢油回收船的适用性和经济性,通常在功能设计时兼备对外供应、平台守护、对外消防、救助、调查作业、水下工作和浮标维护等功能。这些功能的增加,可大大提高溢油船的经济性,缩短成本回收期。

3 余热回收设计

本船动力系统主柴油发电机组选用2台瓦锡兰8L26和2台瓦锡兰6L26柴油机。

对于8L26柴油机,根据厂家提供的相关参数进行分析,得到柴油机100%负荷下燃料能量的分布情况,由图4可见,燃料的能量中仅有42.44%转化为柴油机的输出功,其余均以热量的形式由排气、冷却水等介质中排出柴油机,其中排气带走的热量最多,其次为冷却水和润滑油。因此,在柴油机动力系统的余热利用中排气和冷却水余热回收是重点。

图4 柴油机100%负荷下燃料能量分布情况

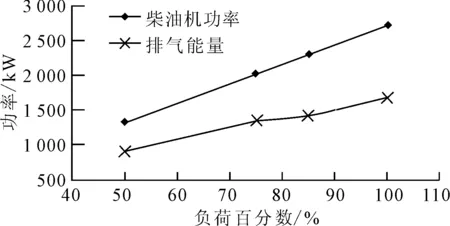

不同负荷下柴油机的功率和对应的排气能量见图5。

图5 不同负荷下柴油机功率和排气能量

由图5可见,随着柴油机功率的增加,柴油机的排气也随着增加,在50%负荷时柴油机排气温度为252 ℃,60%以上负荷工况下柴油机的排气温度均高于300 ℃,这部分能量占比高,且有利于回收。但是并不是排气带走的所有能量均能有效回收,因为柴油机排气在进入锅炉热量转化时,由于排气中含有少量硫,存在低温腐蚀的风险,因此通常经锅炉后排气温度在150 ℃~170 ℃。

在系统余热回收设计中,需让回收的能量充分得到应用。通常船舶上根据对蒸汽和热水的需求都会配备一定容量的燃油锅炉,A363L溢油回收船上配有燃油锅炉,提供15 m3/h、0.4 MPa、90 ℃热水和1 000 m3/h,0.7 MPa饱和蒸汽,用于加热回收的溢油便于分离及生活用等。

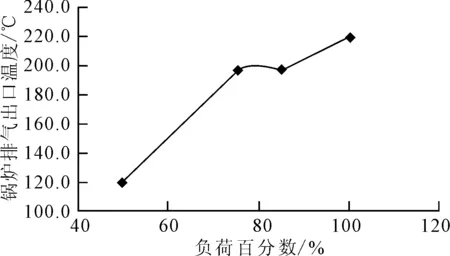

在排气余热设计中,可配备1台燃油废气锅炉,既可用于排气余热回收,也可燃油。将2台8L26柴油机的排气汇合后进入锅炉,该锅炉同时产生满足上述要求的蒸汽和热水。热力计算对比不同柴油机负荷下产生满足要求的蒸汽和热水后锅炉排气出口温度,见图6。

图6 不同负荷下锅炉排气出口温度

从锅炉排气出口温度可以看出,在70%负荷上,排气温度均高于170 ℃,可避免换热管的低温腐蚀。分析溢油船的运行工况,在最大航速、靠离码头、对外消防及溢油回收时,柴油机投入的负荷均远高于70%,能充分保障废气锅炉的热源。电力推进系统中柴油机的高负荷稳定运行,也可为排气余热回收利用提供便利。在停泊和应急状态,机组负荷低,如需要热水和蒸汽,可以通过燃油获取。

4 结论

大型溢油船动力系统节能设计应充分考虑前期投资、运营和维护等各因素。针对溢油船不同的运行工况,电站机组的容量和数量应能被选择成使其在各个工况状态均具有最佳效率的负荷率,同时充分考虑备用的数量和功率,利用全船能量管理系统灵活地按控制策略增减运行机组。柴油机排气余热的回收在综合考虑能量合理利用和初投资的前提下,可大大提高动力系统热效率,减少运营成本。

[1] 刘健奕,徐晓丽,赵俊杰,大型溢油回收船发展前景良好:国内外溢油回收船发展现状与需求分[J];船舶物资与市场,2015(2):30-34.

[2] 丛岩,国内溢油回收船现状及溢油回收装置选型研究[J].船舶工程,2015,37(5):1-6.

[3] 邹云飞,张德文,张鹏,溢油回收船的现状及发展趋势[J].中国水运,2015,15(5)23-24.

[4] 郑安洪,船舶电力推进系统特点及应用[J].珠江水运,2014,19:61-63.

[5] 夏华波,黄国良,许海东,5 920 kW多功能深水环保船设计[J].船海工程,2016,45(5):49-57.

[6] 甘念重,船舶主机热平衡分析及余热利用[J].船海工程,2008,37(2):66-69.

[7] 马月清,38 m全回转溢油回收船设计[J].江苏船舶,2015,32(3):4-5.

[8] 黄家田,马志强,付光晶,船舶动力节能减排技术综述[J].柴油机,2013,35(6):18-21.

[9] 贾智棋,王宏博,李思锦,LNG船双燃料电力推进及余热利用系统能效分析[J].节能,2014,(12):27-31.

[10] 徐明,“远景”号甲板货船电力推进系统设计[J].船海工程,2013,42(1):91-96.

[11] 李红霞,张文孝,任莉,船舶动力装置的余热利用研究综述[J].造船技术,2013,(2):4-6.

[12] 陈秋成,船舶动力装置的余热利用分析[J].中国水运,2010,10(7):112-113.

On the Energy Saving Design of Power System for the Large Oil Recovery Vessel

ZHOUWei1,YANGLi-qiong2,XIONGWei2,GUOFeng-ze1,FENGYu-long1,LIJing-fen1

(1.Shanghai Marine Diesel Engine Research Institute, Shanghai 200090, China;2.Wuchang Shipbuilding Industry Group Co. Ltd., Wuhan 430064, China)

Considering the development requirements of large-scale, multi-functional and greening of the power system for oil recovery ship, from views of energy saving, the rational matching of power system, key equipment selection, the diesel engine waste heat recovery measures were analyzed. It will provide the reference for the localization design of the power system for the large high efficiency oil spill recovery ship.

oil recovery vessel; power system; energy saving design

U674.24;TK422

A

1671-7953(2017)06-0077-04

10.3963/j.issn.1671-7953.2017.06.017

2017-01-18

2017-03-09

国家发改委项目(发改办高技[2015]1409号)

周唯(1987—),男,学士,工程师

研究方向:船舶动力集成