变压器油箱规则结构计算分析

2018-01-09王新兵赵永志胥建文徐莲环宋文翠

王新兵,赵永志,胥建文,徐莲环,宋文翠

(1.山东电力设备有限公司,山东 济南 250011;2.山东电工电气集团有限公司,山东 济南 250001)

变压器油箱规则结构计算分析

王新兵1,赵永志2,胥建文1,徐莲环1,宋文翠1

(1.山东电力设备有限公司,山东 济南 250011;2.山东电工电气集团有限公司,山东 济南 250001)

针对常规规则油箱强度不足或过剩的问题,通过有限元软件对油箱抽真空试验时的变形情况进行计算分析,并与试验数据对比,结果显示仿真结果与试验结果较接近。该方法适合生产质量控制,基本满足实际生产要求。尤其对于规则油箱,无论长短轴侧,合理布置加强铁至关重要。同时提出规则油箱的最佳设计方案,检验了结构合理性和软件实用性,有效地提高了产品设计质量,控制成本,增加公司经济效益。

油箱;有限元仿真;试验;结构设计

0 引言

作为变压器重要的外部组件,油箱是油浸式电力变压器的重要组成部分之一,在变压器中起着盛油容器、结构骨架和散热等作用。施加载荷的复杂多样性,直接影响整体结构设计的优劣,从而关系到变压器的运行状态,其中正负压试验载荷最为严重。变压器油箱合理的设计结构和选材决定加工工艺,是保证油箱结构强度和刚度的首要条件,电压等级和容量的不同,则油箱的设计要求也不尽相同[1]。在实际生产过程中,由于各制造厂家所用材料及工艺水平的差异,同电压同容量的油箱设计方法不同,也存在着不同的油箱结构。鉴于材料成本,存在着结构性能不足,造成试验过程中油箱开裂或过度变形。若结构过剩会增加产品成本,降低生产效益,所以多年来油箱结构优化备受重视,避免油箱强度薄弱和过剩,保证设计质量和产品成本,将会产生明显的经济效益。

20世纪90年代以来,变压器行业快速迅猛发展,需求也随之大幅增加。各厂家通常从安全、经济和环保角度出发,采用经验、类比设计的方法确定油箱结构整体参数,油箱组件加工装配,成品完成后,根据 GB 1094.1—2013、GB/T 6451—2008 及 JB/T 501—2006对变压器油箱机械强度的要求,进行油箱抽真空注油的负压力和运行中的正压试验,油箱不得有严重的结构损伤和不允许的弹性变形。而作者针对常规变压器钟罩式油箱重点讨论,采用有限元仿真计算分析变压器油箱在抽真空试验下的各部位准确的变形分布状态[2-3]。将仿真结果及试验结果对比分析,为类似油箱产品结构设计提供理论参考和技术支持,有效降低变压器在生产、运输及装配环节中产生的成本浪费,优化产业效益。

1 结构线性静力学原理

在结构线性静力学分析中,力与时间无关,因此位移x可由下面的矩阵方程解出,则结构静力学通用方程:K·x=F。其中,K为刚度系数矩阵,x为位移矢量,F为力矢量,根据相应的强度理论来判断结构是否满足强度。

假设K为一常量矩阵且必须是连续的,材料必须满足线弹性小变形理论,边界条件允许包含非线性的边界条件,F为加载到模型上的静载力,不随时间变化[4]。而当考虑到运输过程中冲击力和运行过程中地震力冲击时应按动载荷考虑。结构线性静力学原理流程如图1所示。

图1 静力学分析原理

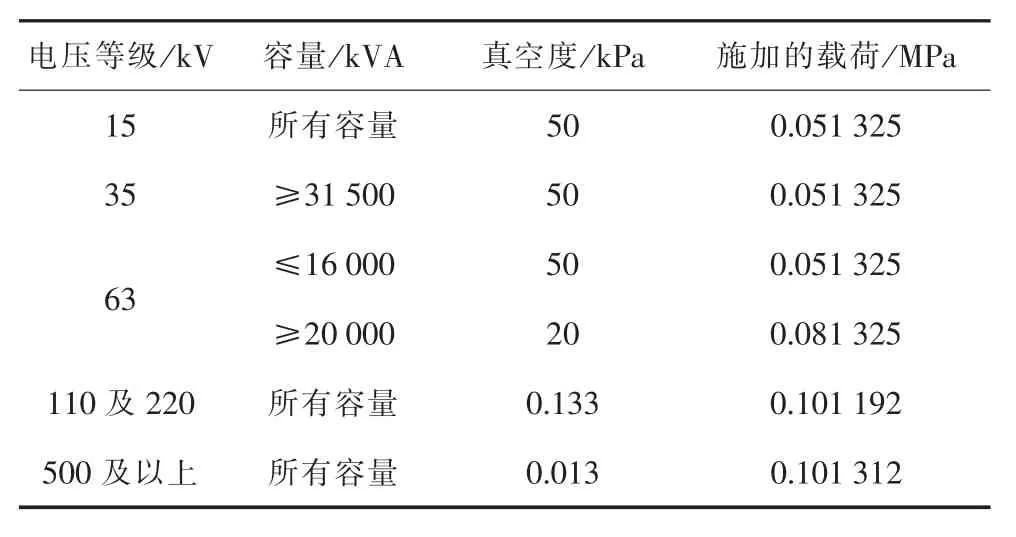

本文仿真分析和计算,均是按照油箱正负压试验所受的载荷为静载荷来处理。而有限元分析中的静载荷即为试验压力。表1列出了国家标准中对试验压力的规定。

一般来说,设计方案过程中,在保证结构强度和刚度的前提下,变压器油箱性能可靠性均能通过油箱耐压试验来检测。重点进行变压器油箱抽真空试验状态下的刚度校核。若有过大的变形量,则会影响变压器的稳定性,造成失稳。表2给出了变压器油箱抽真空试验时允许最大变形量控制范围。

表1 各电压等级油箱试验时真空度要求

表2 抽真空试验时允许最大变形量控制范围

2 仿真分析

由于油箱结构的复杂性和形式多样性,设计者进行基本力学性能分析计算比较困难,采用准确、有效、统一的经验公式分析误差较大。但实际上油箱是由箱壁钢板和横竖布置的槽式加强铁组成的,所以一般在简化模型的基础上,根据仿真分析和最终试验结果进行对比、修正,尽可能得出满足基本工程实践的计算分析方法。在工程实际中,对于规则油箱整体多采用有限元计算法进行分析。而箱壁有多处开孔使得仿真模型与实际模型有较大差距,计算也存在较大误差。通过将开孔处设置临时盖板或者重点关注区域按实际模型建模,均可降低计算误差。

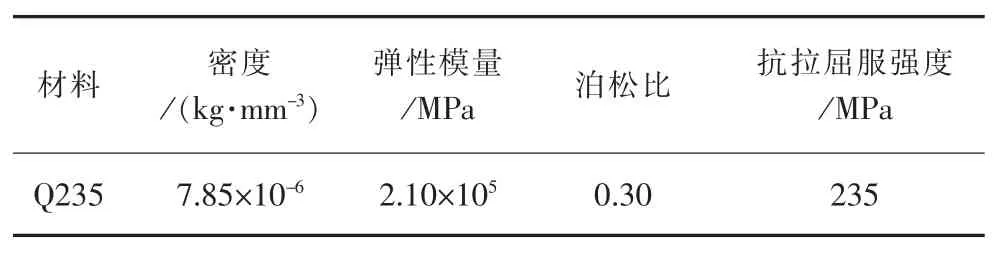

2.1 材料属性

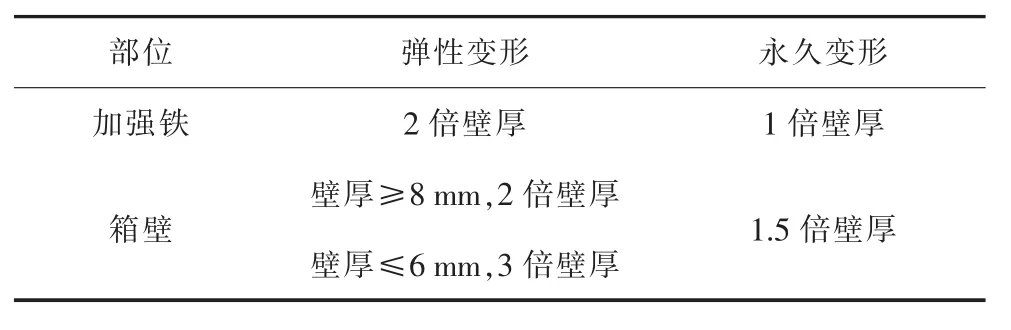

油箱箱壁、加强铁等材料为 Q235低碳钢[5],是弹塑性材料,设置材料双线性等向强化应力应变关系,其应力应变为多折线关系,在计算中采用塑性迭代处理,而低碳钢拉伸时的应力应变曲线如图2所示。

由σ-ε关系图可知,整个阶段可分为4个区域,后3个区域统称为塑性区。σp称为弹性极限,可分为线性区和非线性区;σs称为屈服极限,Q235钢的屈服极限大约为235 MPa;σb称为强度极限,是材料所能承受的最大应力;Q点为钢件的断裂点,使该区段出现颈缩现象。Q235低碳钢板主要材料属性参数如表3所示。

图2 低碳钢拉伸时的应力应变曲线

表3 材料属性参数

2.2 仿真计算

有限元法广泛应用于工程技术的许多领域,基本原理为将物体离散成相互联结的单元组合,将连续的无限自由度问题简化为离散的有限自由度问题,离散后,对各个单元分析,推导出作用力方程,组成整个结构的系统方程进行求解。

而对于油箱力学性能的有限元静力分析,基于材料是连续、均质、各向同性基本假设。在仿真计算中,应力不如变形仿真计算值准确,其主要原因是前者受边界条件设置、开孔及盖板处理等局部区域模型简化的影响较大。但这种影响都限制在局部范围内,容易造成应力畸点,但对均匀应力区域内的影响不大[6]。所以本文仿真重点考核油箱抽真空试验时的变形量,根据结构线性静力学原理,变压器油箱有限元设计改进流程如图3所示。

图3 油箱结构设计流程

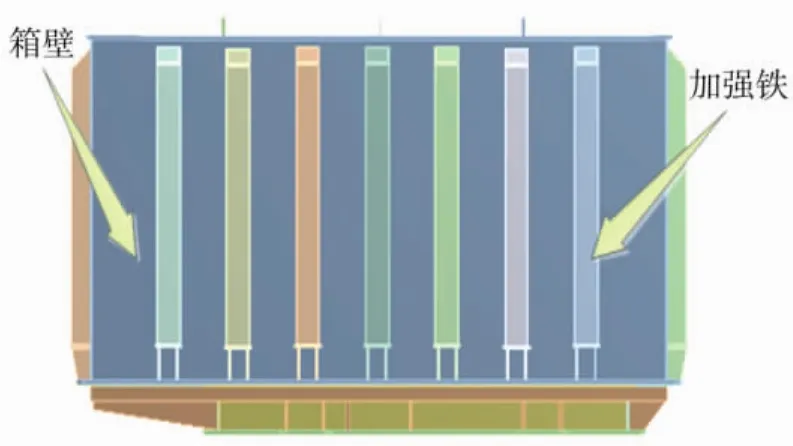

2.2.1 建立油箱模型

建模过程中,简化模型,忽略吊攀、千斤顶及联管接头等,保留加强铁及箱沿等典型结构,减小网格数量,节约计算时间。整体结构采用单个零件模型来建立,所有零部件之间的连接均采用绑定(Bonded)处理。图4为简化处理后的变压器油箱计算模型。

图4 计算模型

2.2.2 网格划分和边界条件设定

软件自带网格划分工具为四面体网格,网格数大约28万。油箱抽真空试验中,常规油箱工艺要求真空度为133 Pa,而有限元分析中的载荷为试验压力,油箱内壁所承受的压强为0.101 192 MPa,将载荷均匀施加在油箱内壁所有面,方向向内,上、下节油箱必须密封良好,油箱平置,设置下节油箱箱底为固定位移约束。固定位移约束和载荷施加示意如图5所示。

图5 网格剖分、设定边界条件和载荷施加

2.2.3 结果分析

油箱结构性能优劣的影响因素很多,比如自身结构、材料本身、加工工艺及加强铁的规格等[7]。通过求解和后处理,得到油箱整体的变形分布如图6所示。

图6 整体变形分布云图

由图6可以看出,变压器油箱规则结构采用平板式箱盖,其加工工艺较为简单,焊接处较少,为了达到相应的刚度要求,在设计过程中一般会选择在箱盖上适当位置增加板式加强铁予以加固,从而控制变形量,但大容量高电压变压器油箱箱盖目前大部分采用折弯型钢板,刚度较好,还可以减小变压器油用量和控制运输高度限制。大部分油箱抽真空试验时具有上定位和防塌垫块作为限位支撑,防止箱盖变形过大。但有限元方法无法设置限位支撑,只能设置直接位移支撑或者无支撑,误差较大[8]。对于大型变压器油箱抽真空试验时,仿真中通常会在油箱内部防塌垫块处设置简易支撑工装撑住箱盖,其中支撑杆质量忽略,减小仿真分析误差。

而此结构油箱箱壁变形量较大区域均集中在开关侧端部,通常情况下,变压器油箱端部加强铁一般布置在中间位置附近,用来保证端部的刚度要求。箱壁其他位置和加强铁的变形量均较小,选取高压侧和部分加强铁变形云图,如图7所示。确定选取足够数量的测量点进行变形量标注,以供后续试验参考。

图7 不同部位变形分布云图

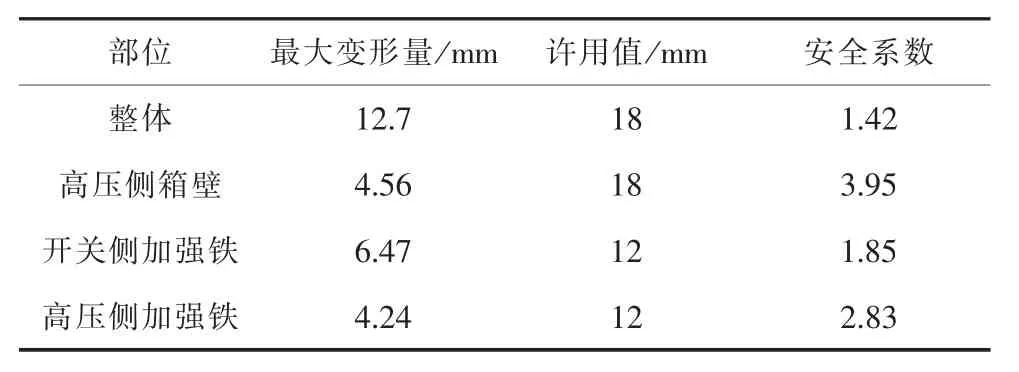

油箱抽真空试验时变形量仿真分析结果如表4所示。由表中数据可知,强度满足试验要求的同时,油箱箱壁和加强铁变形量不超过试验允许值,即刚度足够。通过有限元计算结果的变形量与规定值即可得到刚度的安全系数。

表4 油箱各部位最大变形量仿真分析结果

3 试验验证

3.1 试验过程

JB/T 501—2006规范的油箱强度试验很关键,通过油箱强度试验检定油箱强度是否符合标准[9]。本台产品为公司油箱降成本结构改进产品,严格按照公司抽真空试验工艺要求,充分对其进行了油箱试漏、密封等试验,在工具准备充分后,开始进行抽真空试验,其中所用试验设备如图8所示,图中红色数字对应试验过程的1)~5)步,即为试验前期工作。

图8 试验设备及试验前期工作

试验前:1)初步检查真空机组、空压机及其管路密封良好。

2)将油箱底部固定到工作平台上,保证箱底和工作台在试验过程中不发生位移变化。

3)从入孔门进入,在防塌垫块位置将内部模拟器身定位用支撑工装放入油箱内部,将油箱本体及升高座安装密封好,上下节箱沿采用定位销固定。

4)在油箱高压侧及开关侧固定标志线,竖直稳定用于定位标识,高度方向上设置在油箱壁中部位置,在明显位置设置防护警示牌警告严禁触动标志线。

5)布置高压侧和开关侧测量点,按照相关要求在相应测点位置粘贴应变片,测量标志线到油箱测量点的原始距离,作为初始数据记录,其测点位置如图9所示。

Comprehensive Calculation Analysis on Regular Structure of Transformer Tank

WANG Xinbing1,ZHAO Yongzhi2,XU Jianwen1,XU Lianhuan1,SONG Wencui1

(1.Shandong Power Equipment Co.,Ltd.,Jinan 250011,China;2.Shandong Electrician Electric Group Co.,Ltd.,Jinan 250001,China)

In order to solve the problem of deficient or excessive strength of conventional regular tank,the tank deformation is calculated and analyzed under the vacuum test condition by the finite-element software and compared with the test data.Research results demonstrate that the finite element simulation results are in accordance with the test ones.It proves that this method is suitable for quality control with good compliance to the practical engineering requirements.At the same time,optimal design scheme of regular tank is put forward to checkout structure rationality and software practicability.Especially for regular tank,regardless whether the long or short side,the reasonable distribution of strengthen iron is crucial.This method is beneficial for improving the product design quality and cost control,promoting company’s economic efficiency.

tank;finite element simulation;test;structure design

TM403.9

B

1007-9904(2017)12-0050-06

国家电网总部管理科技项目(WNZ151-0018)