大型动调轴流风机动叶角度对动应力的影响研究∗

2018-01-09王维民刘宾宾节凤丽

屈 维 王维民 刘宾宾 节凤丽

(北京化工大学高端机械装备健康监控与自愈化北京市重点实验室)

大型动调轴流风机动叶角度

对动应力的影响研究∗

屈 维 王维民 刘宾宾 节凤丽

(北京化工大学高端机械装备健康监控与自愈化北京市重点实验室)

动叶角度调节是提高风机效率的有效手段,但其对叶片的动应力有重要的影响,若调节不当,将会危及风机的安全运行。本文研究了某大型矿井用动叶可调轴流风机叶片在不同动叶角度下,叶片所受气流激振力特性,以及在气流激振作用下叶片的动应力。结果表明随着动叶角度增加,叶片所受气流激振力不断增大,叶片所受动应力以及振动响应值不断增加,在叶片排气侧70%叶高处出现明显的高应力区域。大角度下叶片动应力为小角度下的47倍,叶片振动幅值剧烈增加,长期在大角度下运行会导致叶片出现高周疲劳破坏。计算所得高应力区域与实际叶片破坏位置一致。因此,动调叶片在设计过程中需考虑动叶角度对叶片强度及寿命的影响,采用叶片动态监测是确保叶片可靠安全高效运行的重要保障。

轴流风机;动调叶片;动叶角度;气流激振;动应力;高周疲劳

0 引言

近年来,随着大型新建矿井的开发对大通风量高效风机的需求不断增长,大型化和自适应调节是现代工业对风机发展的需求,越来越多的大直径、小轮毂比叶片得以在矿山风机应用。然而小轮毂比叶片长而窄,叶片固有频率较低,发生共振的可能性增大。而且气动载荷引起的动应力过大导致的高周疲劳问题严重影响风机的安全运行,使得叶片疲劳破坏成为叶片断裂的主要原因。因此,预防叶片高周疲劳破坏,准确计算叶片动应力至关重要。

动叶可调风机通过调节动叶角度,来实现高效的负荷调节,因此被广泛应用[1]。但针对动叶可调风机,动叶角度对叶片动应力的影响研究尚不完善,在不同角度下叶片气动阻尼的变化情况尚不明确。在叶片结构动应力分析方面,国内外学者做了很多研究。Tobias R等[2]通过研究涡轮增压器中叶轮在气动力以及低阶激励作用下的强迫振动响应预测,指出低阶次的激励远低于叶片通过频率,更容易激起叶片低阶共振;Kan等[3]以NASA67转子为例,研究了科氏力对叶片结构动应力的影响,结果表明考虑科氏力后在不同阶次激振力作用下动应力增加3%左右。Stephan等[4]研究了涡轮增压器涡轮机叶片在低阶次激振力(Leo)作用下结构所受的动应力及振动响应,在改变结构设计后,叶片振幅下降至原来的10倍;张佳敏等[5]计算了某汽轮机叶片在气动激振力作用下的稳态动应力,并对最大动应力点进行了高周疲劳评估,结果表明,对叶片的动应力分析及疲劳评价可提高叶片设计水平,然而采用简化气动载荷并认为不同阶次激振力数值一致是不准确的;马义良等[6]通过模拟与实验结合的方法,通过谐波激励稳态响应分析得到了叶片的振动应力,模拟数值与实验数值吻合良好;刘贻雄[7]等通过数值模拟分析了某涡轮转子叶片在气流激振力作用下的动应力,结果表明气流激振会导致叶片出现较大的动应力,并引起高周疲劳破坏;屈小章[8]等研究了气动力作用下叶片结构的静、动应力数值及分布,并对比了不同阻尼比下,结构的振动数值,结果表明,气动力不会引起结构共振,动应力较低,随着阻尼比的增大,振动减小,但当阻尼比达到较大值时,响应频率也有所变化。

以上文献对结构动应力的分析研究中多采用简化气动激振力,未能考虑到气动激振力在空间上的分布,准确性较低;同时,要准确计算叶片动应力,阻尼的确定是尤为重要的,包括叶片的气动阻尼、结构阻尼等。对于叶片结构气动阻尼的研究[9-11],目前较为成熟,然而将气动阻尼数值纳入叶片动应力计算的研究较少。

本文以某大型矿井用风机为例,研究动调叶片结构在非定常气流激励作用下的振动响应。首先采用双通道谐波法进行叶片气动阻尼计算,判断叶片的气弹稳定性并为动应力计算提供阻尼数据;在此基础上,采用瞬态CFD分析方法,获得了不同动叶角度下,叶片表面的非定常气动力,并将其引入叶片谐波分析,获得了叶片结构在气动载荷作用下的动应力,并对结构最大应力点进行疲劳评价。结果表明,导叶角度对叶片的动应力和叶片振动具有重要影响,调节过程中加强叶片的动态监测是防止叶片事故的重要手段。

1 分析流程及计算方法

1.1 基于瞬态叶栅的叶片动应力分析方法

当叶片在不均匀流场中转动时,受到非定常气动力作用,将其在一个脉动周期内按照傅里叶级数展开,可表示如下

其中,F0为气动力按时间的平均值;K为激振力阶次;FK为第K阶激振力的幅值;而φK为K阶激振力相位;ω为转动频率。通过瞬态叶栅分析即可得到不同阶次的激振力幅值(表示为实部与虚部)与相位,将其映射至叶片结构网格上,通过求解叶片强迫振动,即可获得叶片动应力及振动幅值。

如图1所示为本文采用的动应力求解计算流程,主要包括阻尼的确定、非定常气动力的获得及动应力分析三部分。

图1 动应力求解流程Fig.1 Dynamic stress solving process

1.2 气动弹性分析方法

通过气动弹性分析可获得结构气动阻尼,并判断叶片是否会出现气弹失稳问题。叶片颤振是指弹性系统在气流中的自激振动,叶片在振动的过程中,当从气流中吸收的能量大于阻尼所消耗的能量时,振动加剧,颤振发生,以气动阻尼是否大于或等于零作为叶片是否发生颤振的标准,式(2)为基于能量法的气动阻尼计算公式[12]。

其中,ζaero为气动阻尼比;B为正则化模态振幅;Waero是气动力在叶片一个振动周期内所做的功,通过CFD计算获得;ω为叶片无阻尼固有频率,可通过模态分析获得。

2 叶片结构-流体建模

图2 风机结构及动叶Fig.2 Fan structure and rotor blades

本文研究对象为某矿用大型轴流通风机,结构如图2所示,设计转速为590r/min,包含两级动叶与静叶,动叶数为20,静叶数为17,叶片安装角度可调,最大开度为45°,如图2中蓝色叶片位置所示。本文选取处于6°,12°,24°,30°,36°,45°共计六种不同角度的叶片进行研究。分析中不考虑整流叶片及尾椎部分。叶片轮盘结构是典型的循环对称结构,因此对于动叶的力学分析,建立一个扇区模型,设置循环对称边界即可。对于叶片单扇区有限元模型,叶片部分采用扫略网格划分形式,均为六面体网格,轮盘部分由于循环对称边界采用四面体单元进行划分,结构单元约1.7万,经计算,满足网格无关性要求。叶片材料为铸铝HF-T6,密度为2770kg/m3,弹性模量为71GPa,泊松比为0.33。

虽然2018年三季度厨卫行业多品类零售额线上增长明显高于线下增长,但两者占整体的比重差距在逐渐减小。据奥维云网(AVC)的监测数据显示,烟机线上线下零售额环比分别下降了22.6%和14.0%,燃气灶线上线下零售额环比分别下降了10.6%和9.2%,热水器线上线下零售额环比分别下降了18.9%和11.3%。虽然厨卫行业多品类线上线下零售额环比均在下降,但线上浮动大于线下浮动,可见,整体正趋向融合发展。

瞬态叶栅流场计算模型如图3。流场包含两个动叶流道与一个静叶流道。叶栅通道的空间离散采用旋转机械网格划分软件Turbo Mesh划分,环绕叶片采用正交性较好的O型拓扑网格,其他区域采用H型网格,整个流体域网格总节点数约55万。流体域计算的边界条件如下:风机进口气动条件为标况,总温为300K,总压为1atm,轴向进气,计算域出口采用简单径向平衡方程,设置平均静压,转子域给定旋转速度590r/min。叶片表面、轮毂、轮缘表面给定绝热,无滑移、光滑壁面条件,循环对称面指定为周期对称边界,整个流域中,不考虑叶尖间隙的影响。首先进行稳态流场分析,并将稳态流场计算结果作为瞬态流场的初值。在瞬态叶栅分析中,动叶片旋转通过单个静叶片物理步数设置为20步,动叶片转过一周的物理步数设置为20步。为获得不同动叶角对气动力的影响,以及获取作用于叶片表面不同激励阶次的气动力,分别建立了六种不同角度下的叶栅流场模型。

图3 流场网格Fig.3 Flow grid

在进行叶片气弹分析前,为获得叶片表面振动变形位移,需对叶片进行模态分析。单个叶片有限元网格如图4所示,叶片的叶高、弦长和叶厚方向的单元数分别为109,47,2,整个固体网格总单元数约1万。为考虑叶间相位角的影响,采用双通道谐波法进行计算,需要建立双流道流场,如图5所示。叶片表面O型网格区域网格为可动域,进行气弹分析时,将叶片表面节点位移变化坐标以文件的形式导入,指定叶片表面网格按照正弦规律运动。

图4 叶片有限元网格Fig.4 Blade finite element mesh

图5 气弹分析双流道网格Fig.5 Aeroelasticity analysis double flow channel

3 计算结果及讨论

3.1 叶片气动弹性分析结果

通过叶片气动弹性分析所得的气动阻尼数值,不仅能判断叶片是否会出现气动失稳,而且能为叶片动应力计算提供阻尼值。首先对不同动叶角度下的叶片进行模态分析。在模态分析中取叶片底部固支,在设计转速590r/min下,通过预应力模态分析得到叶片各阶模态及相应固有频率。经过计算发现,在仅考虑转速情况下,叶片模态及固有频率与叶片角度无关。图6所示为叶片前4阶固有频率、模态振型及模态应力分布情况。

图6 叶片振型、模态应力分布及固有频率Fig.6 Blade vibration mode,modal stress distribution and intrinsic frequency

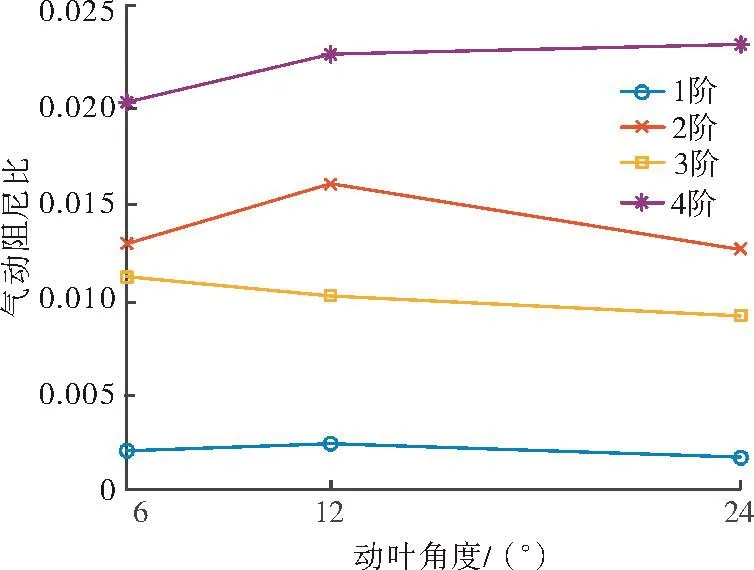

在获得叶片振型及频率后,即可对叶片进行气动阻尼求解。图7为动叶角度为6°,12°,24°下的前4阶气动阻尼。

图7 不同动叶角度下的气动阻尼Fig.7 Aerodynamic damping ratio with different rotor blades angle

从图7中可以看出,1阶模态下气动阻尼数值最小,4阶最大,后者能提供约前者10倍的气动阻尼。3阶模态气动阻尼小于2阶模态气动阻尼。其中,最小气动阻尼比出现在24°动叶角度下,叶片的1阶模态气动阻尼,数值为0.001 6。且随着动叶角度增加,叶片1,2,4阶模态气动阻尼呈现先上升后下降的趋势,而3阶模态阻尼呈现出单调下降的趋势,但总体变化趋势平缓。

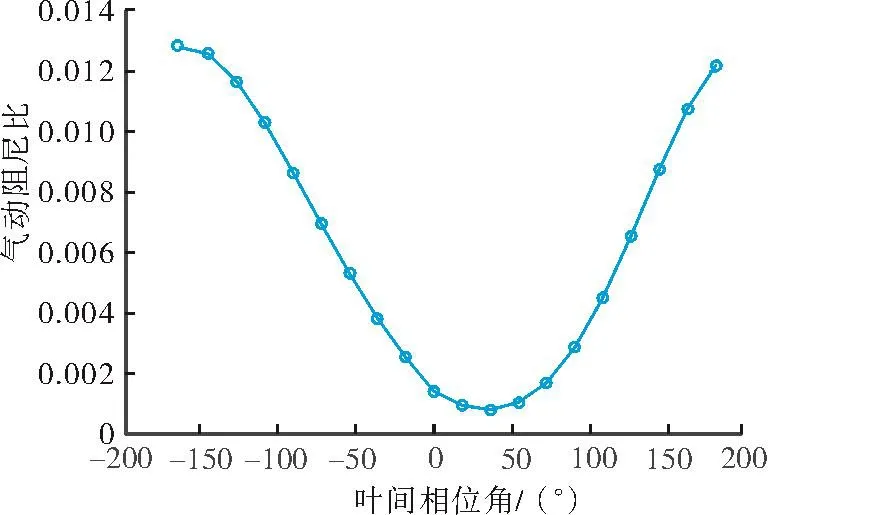

在此基础上,为验证叶间相位角(IBPA)对叶片气动阻尼的影响,计算了在24°动叶角度下,1阶弯曲模态在不同叶间相位角(0°,±18°,±36°…±162°,180°)下的气动阻尼,如图8所示。可以看出,气动阻尼比随叶间相位角呈现出正弦规律变化,节径对气动阻尼影响明显,且正行波(正叶间相位角)下气动阻尼比小于逆行波(负叶间相位角)下的气动阻尼。这与文献[13]和文献[14]的计算结果一致。正反行波模态的固有频率是一致的,同时振动模态相似,但有相反的相位,呈现出物理对称。然而由于叶片转动的方向性,即使在相同的固有频率,相同的振型,模态气动力也不同,因此,气动阻尼不同。对于同一相位驻波模式(IBPA=0°)和相对驻波模式(IBPA=180°),后者可提供8.6倍的气动阻尼。气动弹性最不稳定状态(最小值)对应IBPA=36°时,气动阻尼值为0.000 8,大于零。

图8 不同叶间相位角下气动阻尼Fig.8 Aerodynamic damping ratio with different IBPA

综合来看,在不同角度以及不同叶间相位角下,叶片的气动阻尼均大于零,因此,可认为叶片不会出现气动弹性问题。

3.2 不同动叶角度下叶片气动力分析结果

对不同动叶角度下的瞬态叶栅流场分析。提取其不同角度下叶片表面气动力,并经过FFT变换,如图9所示。可以看出,叶片所受气动力的频率为静叶通过频率167Hz及其倍频,从幅值来看,以一倍静叶通过频率为主。对比不同动叶角度下叶片所受气动力幅值,可以看出,叶片气动力幅值随动叶角度的增加而不断增大,当动叶角度由30°转为36°时,叶片气动力幅值增大了3.6倍;当动叶处于最大角度45°时,叶片所示气动力最大,为6°时的45倍。经过本节的分析可知,叶片3阶固有频率为166Hz,而17倍转速频率一倍静叶通过频率为167Hz,叶片在气动力的作用下,有可能出现共振。因此,提取不同动叶角度下17倍频叶片表面节点气动力的幅值与相位;同时,为研究不同阶次激振力作用下,叶片所受动应力情况,提取动叶角度为24°时,1~30倍频的激振力幅值与相位。

图9 不同角度下叶片表面气动力Fig.9 The blade surface aerodynamic force with different blade angles

3.3 叶片共振及动应力分析结果

做出叶片的坎贝尔图10及干涉图11,从3.3节计算可知,动叶片所受气流激振力主要为17倍频,因此,在坎贝尔图中做出17倍频的激振线,如图10中黑色线所示。

图10 叶片坎贝尔图Fig.10 Blade Campbell Diagram

可以看出在工作转速590r/min下,17倍频(167Hz)激振线与叶片3阶模态(166Hz)线相交,同时,在干涉图11中,17倍频对应的三节径激振力线,与转速倍频线,及模态频率线重合,根据三重点共振原则,叶片会出现共振。虽然叶片出现了共振点,但根据文献[5,15]当动应力较小时,即使固有频率与激振重合,处于共振状态,也能长期安全运行,因此需要对叶片动应力进行核算。

图11 叶片干涉图Fig.11 Blade interaction

将3.3节瞬态叶栅得到的叶片表面气动力数据映射至叶片结构,如图12所示,为映射至叶片结构网格表面的频激振力的实部与虚部。叶片动应力通过谐响应分析获得。对于谐响应分析,阻尼对结果影响较大,因此为保守起见,选择3.1节中计算所得最小气动阻尼0.000 8,同时根据叶片模态测试结果,总阻尼取为0.002。

图12 激振力的实部(左)与虚部(右)Fig.12 The real part of the exciting force(left)and the imaginary part(right)

首先分析在不同阶次激振力作用下,叶片所受动应力情况。选择动叶角度为24°的模型进行谐响应分析,将3.3节获得的1~30倍频的激振力依次施加至叶片表面,提取不同激振力阶次激振力下叶片表面最大动应力数值。如图13所示为不同阶次激振力下叶片最大动应力情况。可看出,在17倍频激振力作用下,叶片动应力远大于其余阶次,这说明叶片对17倍频激振力最为敏感。

图13 不同激振力阶次下动应力Fig.13 Dynamic stress with different exciting force order

在此基础上,分别计算了叶片在6°,12°,24°,30°,36°,45°六种不同角度时,在17倍频激振力作用下叶片所受的动应力。如图14、图15所示分别为动叶角度为6°及45°时叶片结构等效应力分布云图。可以看出,对于不同叶片角度,在叶片排气侧70%叶高均处出现明显的应力集中。

图14 6°叶片动应力云图Fig.14 Dynamic stress distribution with 6°blade

图15 45°叶片动应力云图Fig.15 Dynamic stress distribution with 45°blade

提取叶片上最大应力点及最大位移点处的频响曲线,如图16及图17所示。并将最大应力数值汇总至表1。

表1 不同角度下叶片最大动应力Tab.1 The max dynamic stress with different blade angles

图16 不同角度下叶片动应力响应曲线Fig.16 Dynamic stress response curve of blade with different angles

图17 不同角度下叶片振幅响应曲线Fig.17 The amplitude response curve of blade with different angles

从图16和17中可以看出,叶片的频响曲线呈明显的峰值状态,即叶片在此频率区间内出现共振。可以看出,除共振频率,其余频率下动应力及振幅数值均远小于共振状态数值。随着动叶角度的增加,叶片最大动应力不断增加,当动叶角度由30°增加到36°时,最大动应力增加了约2.8倍;45°动应力约为6°时的47倍。不同角度下的振幅变化情况与之相同。随角度增加,叶片的响应频率出现了1~3Hz的减小。

4 叶片的安全评价

对于叶片材料HF-T6,疲劳极限为75MPa,抗拉强度为225MPa。采用Goodman图获得的安全系数对结构进行疲劳安全评价。安全系数定义为:

其中,σf为材料疲劳极限;σa为结构动应力数值;σm为结构平均应力数值;K为应力集中系数;ε为尺寸系数;β为零件表面系数。

根据文献[16-17]选取应力集中系数K为1.6,尺寸系数为0.7,表面加工系数为1。

将计算所得叶片某点的动应力及平均应力带入式(3),所得安全系数S。根据文献[18]安全系数大于1.5,则认为该点不会出现疲劳。计算所得叶片不同角度下的安全系数,如表2所示。

表2 不同动叶角度下叶片安全系数Tab.2 The safe factor with different blade angles

图18 叶片实际裂纹位置Fig.18 The crack position of the blade

当动叶角度为6°到30°之间时,动应力较小,所得安全系数均大于1.5,而36°与45°所得安全系数均小于1.5,因此当叶片在大于30°位置工作时,在叶片排气侧70%叶高处会出现因气流激振引起的高周疲劳破坏,该结果与实际叶片破坏位置一致。如图16所示为叶片实际出现裂纹的位置。当叶片在小于30°位置工作时,虽然在高阶气流激振力作用下出现共振,但是共振应力较低,安全系数较高,不会出现疲劳损伤。

5 结论

本文分析了大型动叶可调叶片在不同角度下的阻尼及动应力情况。结果表明:

1)随着动调叶片角度增加,叶片动应力随之增加,最大角度下动应力为小角度下的47倍,若长期在较大角度下运行,会导致叶片出现高周疲劳,该结果与实际叶片开裂位置一致。

2)不同动叶角度下叶片气动阻尼有所不同,叶间相位角对叶片阻尼有显著影响。在叶片设计阶段应考虑气动弹性的影响。

3)随着动叶角度的增加,叶片的振动幅值显著增加,因此调节过程中加强叶片的动态监测是防止叶片事故的重要手段。

[1]武广富,庄劫,陈捷,等.动叶可调轴流式风机安全节能型变频控制系统设计[J].风机技术,2016(4)80-83.

[2]Tobias R.Müller,Damian M.Vogt,etal.Influence of detailing on aerodynamic forcing of a transonic axial turbine stage and forcedresponse prediction for low-engine-order(leo)excitation[C].ASME 2017 Turbo Expo:Turbine Technical Conference and Exposition.2017

[3]Kan X,Xu Z,Zhao B,et al.Effect of coriolis force on forced response magnification of intentionally mistuned bladed disk[J].Journal of Sound&Vibration,2017.

[4]Stephan Netzhammer,Damian M.Vogt,et al.Aerodynamic Excitation Analysis of Radial Turbine Blades due to Unsteady Flow From Vaneless Turbine Housings[C].ASME 2017 Turbo Expo:Turbine Technical Conference and Exposition,2017.

[5]张佳敏,余德启,王恭义,等.汽轮机叶片动响应计算及高周疲劳寿命评估方法[C].中国cae工程分析技术年会会议,2015.

[6]马义良,杨明.汽轮机叶片谐波激励稳态响应分析[J].汽轮机技术,2016,58(1):10-12.

[7]刘贻雄,老大中,刘尹红,等.气流激励下某向心涡轮的谐振响应和高周疲劳研究[J].北京理工大学学报,2014,34(11):1120-1124.

[8]屈小章,韩旭,张德权,等.高速列车通风冷却系统动叶轮静动应力及结构响应分析[J].铁道学报,2016,38(4):7-15.

[9]Tommas Giersch,Peter Honisch,Bernd Beirow.Forced Respose Analyses of Mistuned Radial Inflow Turbines[J].Journal of Turbomachinery,2013,Vol.135.

[10]毛军,杨立国,郗艳红.大型轴流风机叶片的气动弹性数值分析研究[J].机械工程学报,2009,45(11):133-139.

[11]吴俊男.离心压缩机半开式叶轮阻尼及动应力计算研究[D].大连理工大学,2015.

[12]Beirow Kühhorn P;B;A T.;H nisch.Forced response analysis of mistuned radial inflow turbines[C].ASME Turbo Expo 2012:Turbine Technical Conference and Exposition,2013:1559-1570.

[13]Lin Li Xiaoping Yu etal.Research on aerodynamic damping of bladed disk with random mistuning[C].ASME 2017 Turbo Expo:Turbine Technical Conference and Exposition,2017.

[14]杨慧,李振鹏.多排环境下转子叶片气动弹性稳定性机理分析[J].振动与冲击,2017,36(1):146-152.

[15]杨金军.基于ANSYS的轴流风机叶片模态分析[J].风机技术,2014(1):37-40.

[16]章刚,闫五柱,王晓森,等.铝合金点蚀对应力集中系数影响的分析[J].强度与环境,2009,36(4):11-18.

[17]王德俊.常规疲劳强度设计中几个系数的确定[J].机械设计,1987(z1):32-38,12.

[18]Bhabesh Thakur,Hui Kuang Robert Huffman.Evaluation and Successful Modification of Impeller Using Forced Response Analysis[C].Turbomachinery Symposium 2008 Case study,2008.

Effect of Moving Blade Angle on Dynamic Stress in Large Axial Fan

Wei QuWei-min WangBin-bin LiuFeng-liJie

(Beijing Key Laboratory of Health Monitoring Control and Fault Self-Recovery for High-end Machinery,Beijing University of Chemical Technology)

The adjustment of the rotor blade angle is an effective way to improve the efficiency of a fan.The rotor blade angle,however,has an important influence on the dynamic stress of the blade and an improper adjustment of the angle can impair the safe operation of the fan.In this paper,the characteristics of the aerodynamic exciting force of the blades at different rotor blade angles and the dynamic stress of the blade under aerodynamic excitation is studied.The results show that the dynamic stress and the vibration response of the blade is amplified with increasing the blade angle,a high stress area appears at 70%blade height on the blade trailing edge.The dynamic stress and the amplitude of the vibration of the blade increase drastically at a large angle of 47 times of the 6°angle.The long-term operation at the large angle leads to a high fatigue failure of the blade.The calculated high stress region is consistent with the actual blade failure location.Therefore,it is necessary to consider the impact of the blade angle on the strength and lifetime of the blade.A monitoring of the blade dynamics is necessary to keep the blade in safe operation conditions with high aerodynamic efficiency.

axial fan,rotor blade,rotor blade angle,aerodynamic excitation,dynamic stress,high cycle fatigue

国家自然科学基金“多源激励下叶片-转子系统失稳故障预测与增稳关键技术”(51775030)

2017-09-10 北京 100029

TD441;TH432.1

1006-8155-(2017)06-0041-08

A

10.16492/j.fjjs.2017.06.0007