离心式压缩机回流器叶片载荷分布对级性能的影响研究∗

2018-01-09范永生尹熙文闻苏平谭佳健

范永生 王 剑 尹熙文 闻苏平 谭佳健 李 云

(1.西安交通大学能源与动力工程学院;2.沈阳鼓风机集团股份有限公司)

离心式压缩机回流器叶片载荷分布对级性能的影响研究∗

范永生1王 剑1尹熙文1闻苏平1谭佳健2李 云2

(1.西安交通大学能源与动力工程学院;2.沈阳鼓风机集团股份有限公司)

离心压缩机回流器叶片载荷分布决定了回流器叶片型线结构,可以通过改变叶片载荷控制参数K5,形成不同的回流器叶片型线,数值研究不同载荷分布下的回流器叶片对基本级性能的影响。研究结果表明:K5值对回流器性能影响很大,针对不同的基本级,都有最佳的回流器叶片载荷控制参数K5与之相匹配;对于基本级而言,当K5=2.4时所确定的回流器叶片型线结构使基本级的多变效率达到最大值,气动性能最优。

压缩机;基本级;回流器;叶片载荷分布;数值研究

0 引言

回流器是多级离心式压缩机中的重要部件,其作用是将扩压器出口的不均匀气流经过转向与整流调整成为近似轴向的气流,提供给下一级叶轮。其设计是否合理直接关系到整个压缩机的效率和工况裕度。回流器通道狭长、内部流动复杂,存在非常明显的二次流,如何抑制回流器中的二次流是回流器设计的主要难点,而回流器叶片的载荷分布对于压缩机性能有着重要影响。

Veress等人[1]第一次用载荷法设计三元回流器叶片,该叶片的叶片前缘通过弯道延伸到无叶扩压器的出口。大部分弯道内部和出口的流动分离得到有效的改善;回流器叶片轮盘和轮盖之间的马赫数分布更加均匀,总压损失减少了3.4%。Reddy等人[2]对离心式压缩机多种弯道结构和两种回流器叶片匹配进行研究。Aalburg等人[3]试图在保证原整级性能的前提下,把扩压器进出口半径比从1.45减到1.19,优化后增大了气流折转、提高了回流器叶片载荷,使级效率在运行工况范围内提高了1%。Glass等人[4]研究了回流通道的损失机理,通过优化回流器通道子午型线达到了减少损失的效果。Hildebrandt等人[5]运用优化算法对一个多级离心式压缩机弯道和回流器进行三维优化设计,优化后回流器总压损失降低了3%,总压损失系数从0.825降到0.627。Syed等人[6]对离心式压缩机级的固定原件进行优化设计,发现没有优化设计的固定元件由于低能量区的流动很容易引起脱离团的形成,从而导致喘振过早发生。鲁业明等人[7]对离心压气机弯道和回流器的结构进行改进,弯道采用截面面积变化率为常数的设计方法可以提高总压恢复系数、改善出口流场分布。何坤等人[8]采用多岛遗传算法对多级离心压气机回流器进行优化设计。冀春俊等人[9]对离心式压缩机回流器进口冲角进行研究,合理的进口安装角可以减小回流器叶片前缘的冲击损失、提高整级等熵效率。陈宗华等人[10]对混合工质的两级离心式压缩机进行研究,着重分析级间静止部件对下一级动叶的影响。高星等人[11]对双级离心压气机中的回流器内部流动进行详细的研究,着重研究回流器叶片载荷和叶片数对整级性能的影响。

1 回流器气动设计

1.1 基本级模型

基本级流量系数φ1=0.02,叶轮为三元叶轮,叶轮叶片进口直径D1为210mm,出口直径D2为450mm,叶轮出口宽度b2为10mm,叶片数z为17,带叶片扩压器,扩压器出口直径D4为616mm,扩压器叶片数为15。工作介质为空气,机器马赫数Mu=0.9。进口温度Tin=293K,进口压力pin=98kPa,设计质量流量Qm=1.177kg/s。图1所示的是基本级子午面结构示意图。

图1 基本级子午面示意图Fig.1 Meridional plane of basic stage

1.2 弯道和回流器气动设计

根据Aungier[12]弯道和回流器的设计方法,对基本级的弯道和回流器进行了气动设计。弯道、回流器的子午面结构与主要结构参数如图2所示。

图2 弯道和回流器结构示意图Fig.2 Bend and return channel structure

弯道和回流器子午流道主要结构尺寸由式(1)~(7)确定:

图3是回流器叶片的基本结构。

图3 回流器叶片结构示意图Fig.3 Return channel vane structure

给定回流器叶片前缘载荷参数K5和叶片尾缘载荷参数K6,回流器叶片型线即可由式(8)~(15)确定:

回流器叶片厚度分布用距离函数表示,x沿着弦长c变化。叶片的最大厚度tbm及最大厚度的位置xm/c以及叶片的进、出口直径D5,D6需给定。叶片前缘厚度和后缘厚度由tb5和tb6表示。叶片厚度分布由式(16)~(20)确定:

1.3 回流器叶片载荷控制方法

定义回流器叶片长度:

流道宽度:

惠州港没有规划建设用于防台的专用锚地,生产(候泊)锚地虽也可用于船舶防台锚泊,但锚地资源有限,中小型防台锚地尤显紧缺。除1、4、5、6号锚地以外,其他锚地由于处于开敞水域,没有遮挡,风浪大,不适宜于船舶锚泊防台使用。

计算回流器叶片吸力面与压力面的速度差可以估算叶片载荷:

该式直接反映了叶片角动量的变化,其中

在设计流量下,进口、出口流动角和叶片角大致相等,由此可以得到

将叶片载荷系数K定义为

上式可以理解为叶片平均压差和叶片进出口压差的比值,综合式(21)~(26)可以进一步得到

所以,给定回流器叶片前缘载荷参数K5和叶片尾缘载荷参数K6,即可控制叶片的载荷分布,确定回流器叶片的型线。

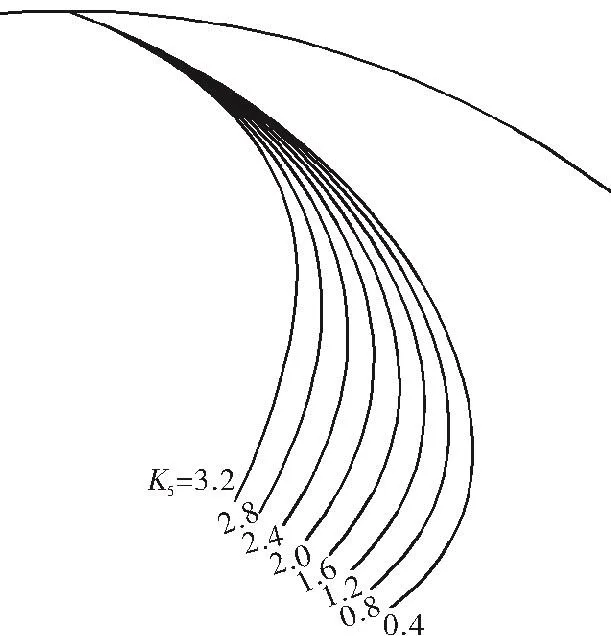

研究表明[12],设计回流器叶片时,叶片前缘附近载荷应高于尾缘,以减少叶片出口流量损失。一般情况下,选择前加载的叶片型线更为合理,推荐K5=1.6,K6=0.4。综合分析,本研究确定K6=0.4,通过选取不同的K5值影响叶片中弧线形状,确定回流器叶片结构,研究其对回流器以及整级性能的影响。回流器叶片前缘载荷参数K5取不同值,引起回流器叶片中弧线变化如图4所示。

图4 不同K5取值叶片中弧线示意图Fig.4 Vane camber lines with differentK5values

2 数值求解方法

使用流动分析软件NUMECA中的计算模块FINE/Turbo对基本级内部流动进行数值研究。采用时均湍流三维雷诺平均N-S方程进行定常计算,选取Spalart-Allmaras一方程湍流模型求解,并采用多重网格、隐式残差光顺以及当地时间步长等加速收敛技术提高收敛速度。

使用NUMECA软件的IGG/AutoGrid5模块生成网格。叶轮叶道单通道网格数为4.7×106,叶片扩压器网格数为4.6×106,回流器网格数为6×106。为了确保计算的准确性,网格最小正角度为20°,最大长宽比为1 600,最大延展比为2.5。计算采用H-I型网格。基本级的三维网格如图5所示。

图5 网格示意图Fig.5 Diagram of grid

进、出口条件:总温T0=293K、总压p0=98kPa。整级流道固体表面均为无滑移、绝热壁面。

对于定常流动计算,一般要求全局总残差下降三个数量级以上,同时单独各块的残差也下降三个数量级以上,进、出口流量相对误差小于0.3%且不再变化,流场中每一点处的当地值不再变化;并且所有性能参数如效率、压比等都不再随迭代步数增加而变化,则认为计算收敛。这里CFL数取为3,残差收敛标准为10-6。

3 计算结果及分析

3.1 气动设计结果

以基本级整级为研究对象,回流器叶片进口安装角α5A=20°,出口安装角α6A=95°,叶片数Z6为18,弯道和回流器的其它主要结构参数见表1。

定义沿回流器叶片中弧线无量纲长度L=n/l,l为回流器叶片中弧线长度,n为沿中弧线上的任意长度。

分别取回流器叶片载荷控制参数K5=0.4,0.8,1.2,1.6,2.0,2.4,2.8,3.2,重点研究K5的变化对回流器叶片几何结构及整级性能的影响规律。

表1 弯道和回流器子午面的结构参数Tab.1 Parameters of bend and return channel structure

从图6可以看出,随着K5从0.4变化到3.2,形成了八种回流器叶片中弧线,叶片中弧线的载荷从叶片尾缘向叶片前缘迁移。

图6 叶片中弧线折转角β分布图Fig.6 Distribution of the vane camber linesβangle

3.2 总体性能分析

K5从0.4变化到3.2形成了八种回流器叶片结构型式。对八种回流器在级环境下进行变工况数值研究,将计算结果绘制成性能曲线,如图7。K5从0.4变化到2.0时,级性能显著提高。当K5>2.0时,对级性能影响不大。

图8给出了八种回流器出口气流角和出口总压沿展向的分布。由图8(a)可以看出回流器出口气流角分布表现为在轮盘和轮盖侧附近气流角变化剧烈,气流角骤增;沿跨盘盖展向50%~60%区域附近,气流角达到最大。当K5<2.4时,随着K5值逐渐增大,出口气流角的变化幅值逐渐减小,出口气流分布逐渐趋于均匀,当K5=0.4时,气流角变化范围最大,从-18°增加到5°;当K5>2.4时,出口气流角的变化幅度增大,随着K5值的增大,出口气流分布逐渐变的不理想;当K5=2.4时,出口气流分布最为均匀。当K5<2.0时,半叶高到轮盖侧气流角曲线很陡,说明气流角变化剧烈,出口气流不均匀;当K5>2.0时,半叶高到轮盖侧气流角分布曲线相对平缓,出口气流分布相对均匀。由图8(b)可以看出随着K5增大,出口总压不断增大。

图7 不同K5时的级性能曲线比较Fig.7 Comparison of stage performance curves with differentK5values

图8 回流器出口气流角和出口总压分布Fig.8 Distribution of return channel outlet flow angle and total pressure

3.3 回流器内部流动数值研究

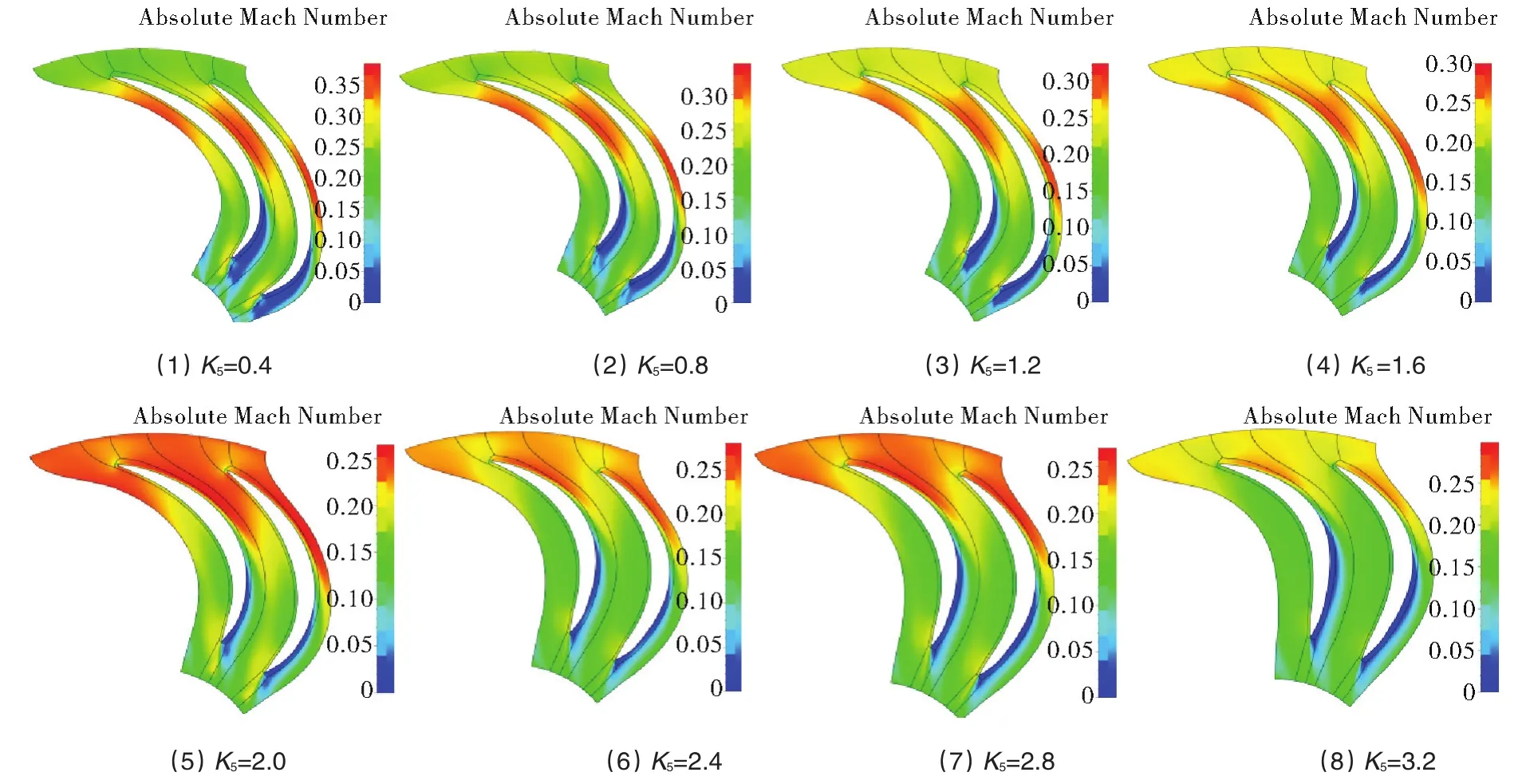

图9是在设计流量下,基本级配置八种回流器叶片单通道、半叶高速度矢量图和流线图。由图9(6)可以看出,当K5=2.4时,回流叶道基本没有出现明显的回流、旋涡等现象。当K5<2.4时,如图9(1)~(5),回流叶片尾缘凸面处有明显的回流,并且随着K5从2变化到0.4时,回流区域一方面沿着叶片尾缘凸面向上游延伸,另一方面向相邻叶片的压力面扩散,这是由于K5<2.4时回流叶片在叶片后段弯角较大,造成叶片凸面边界层迅速发展,同时由于轮盘、轮盖两个端壁二次流的影响,进一步造成此处流动紊乱;当K5>2.4时,如图9(7)~(8)所示,在叶片凸面中下游沿着流动方向形成一个条状的旋涡,并且随着K5增大到3.2,此处的旋涡有进一步扩大的趋势,这是因为随着K5的增大,回流叶片在前段弯角较大,叶片上游凸面边界层迅速发展,导致流动分离,形成旋涡。另外,如图9(1)~(8)回流器叶道流线分布,八种回流器叶型都有不同程度的周向迁移,随着K5逐渐增大,周向迁移现象逐渐减小。

图10是不同回流器叶片半叶高马赫数分布。随着K5不断增大,八种回流器内部的马赫数逐渐降低。这是因为气体从弯道出口流经回流器,气体的径向位置不断减小,径向位置不断减小气体速度的周向分量不断增大;当K5值比较大时,叶片前段的折转很大,使得周向速度分量迅速降低,削减了在气体流经回流器时周向速度的增加,所以绝对速度得到有效的控制。当K5较小时,气体从弯道出口流入回流器叶道中部这一过程周向速度一直没有得到有效的控制,使得回流器内部马赫数较高,较高的马赫数导致回流器叶片表面和轮盘、轮盖端壁的摩擦损失加大。

图10 回流器叶片半叶高马赫数分布Fig.10 Mach numbers distribution of half vane height

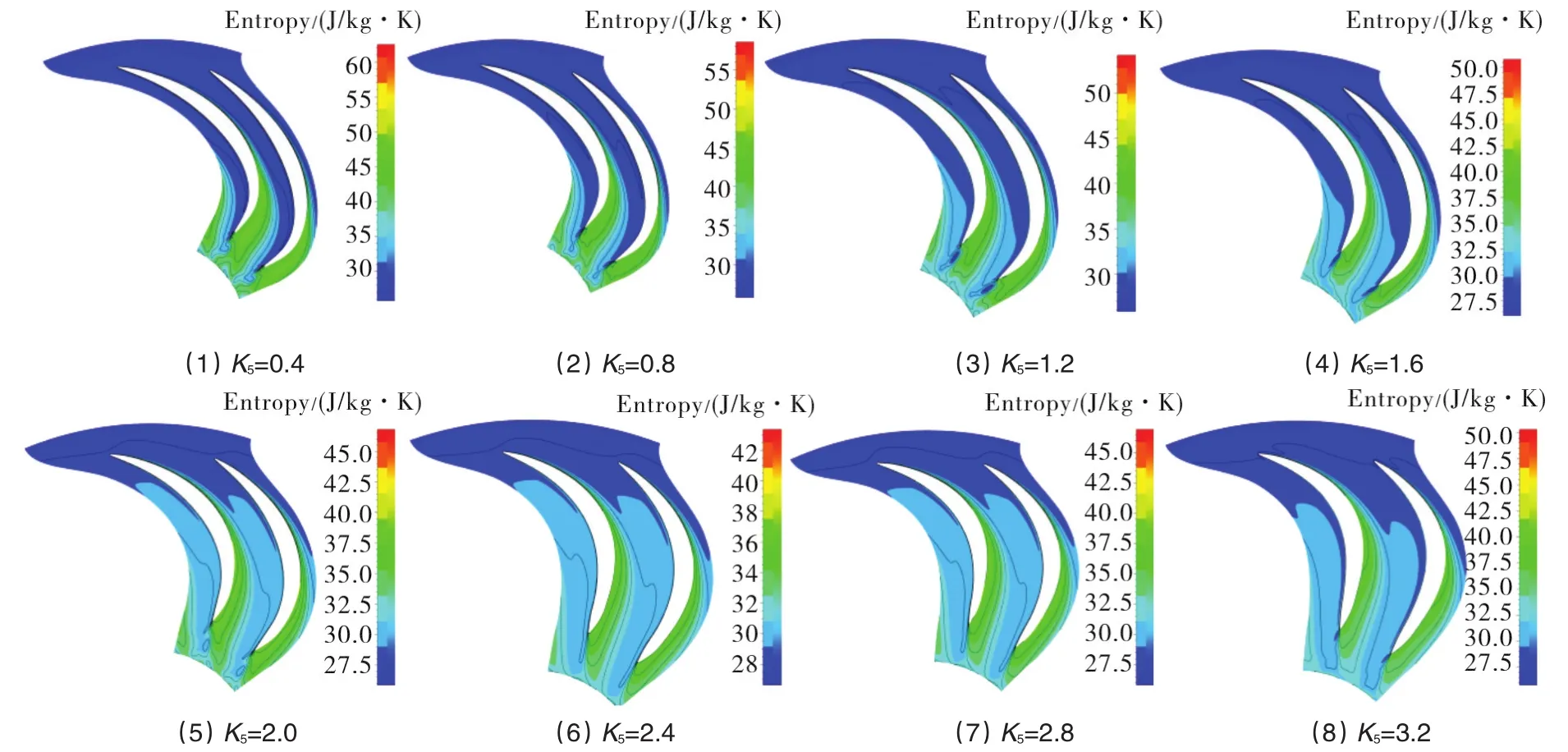

如图11所示,当K5<2.4时,回流器叶片凸面增熵区域逐渐收缩,向叶片中部移动,熵值也不断减小;但当K5>2.4时,熵值逐渐增大,而且增熵区域在回流器叶片凸面中部有逐渐扩大的趋势;当K5=2.4时,熵值最小,增熵区域也相对较小。

图11 回流器叶片半叶增熵分布Fig.11 Entropic-increasing distribution of half vane height

4 结论

通过改变回流器叶片载荷控制参数K5,形成不同的回流器叶片型线。对配置不同回流器叶片的基本级进行数值计算,研究结果表明:不同的基本级,都有最佳的回流器叶片载荷控制参数K5与之相匹配;对于本文的基本级而言,随着K5从0.4变化到3.2,叶片中弧线的载荷从叶片尾缘向叶片前缘迁移,当K5取2.4时整级的气动性能最优。

[1] Veress A,Van den Braembussche R.Inverse Design and Optimization of a Return Channel for a Multistage Centrifugal Compressor[J].Journal of Fluids Engineering,2004,126(5):799-806.

[2]Reddy KS,Murty GVR,Dasgupta A,et al.Flow Investigations in the Crossover System of a Centrifugal Compressor Stage[J].International Journal of Fluid Machinery and Systems,2010,3(1):11-19.

[3]Aalburg C,Simpson A,Schmitz MB,et al.Design and Testing of Multistage Centrifugal Compressors with Small Diffusion Ratios[J].Journal of Turbomachinery-Transactions of ASME,2008,134(4):1667-1676.

[4]Glass BW.Improved Return Passages for Multistage Centrifugal Compressors[D].City of Cambridge,Massachusetts Institute of Technology,2010.

[5] HildebrandtA.Aerodynamic Optimisation ofa Centrifugal Compressor Return Channel and U-Turn with Genetic Algorithms[C].ASME Paper GT2011-45076,2011.

[6]Fakhri S,Sorokes JM,Vezier C,et al.Stationary Component Optimization and the Resultant Improvement in the Performance Characteristics of a Radial Compressor Stage[C].ASME Paper GT2013-95782,2013.

[7]鲁业明,刘正先.离心压气机弯道和回流器流道的优化设计[J].流体机械,2014,42(4):17-22.

[8]何坤,袁新.离心压气机回流器三维气动优化设计[J].工程热物理学报,2009,31(3):403-406.

[9]冀春俊,刘洋,武斌.回流器冲角对于压缩机模型级性能影响的研究[J].风机技术,2013(4):11-16.

[10]陈宗华,谷传纲,舒信伟.采用混合工质的两级离心压缩机性能数值分析[J].流体机械,2011,39(3):23-27.

[11]高星,刘宝杰.双级离心压气机回流器流动特点分析[J].航空动力学报,2009,24(2):432-438.

[12]Aungier.Centrifugal Compressor a Strategy for Aerodynamic and Analysis[M].New York:ASME Press,2000.

Investigation on the Effect of Load Distribution of Return Channel Vane on Performance of Centrifugal Compressor on Basic Stage

Yong-sheng Fan1Jian Wang1Xi-wen Yin1Su-ping Wen1Jia-jian Tan2Yun Li2

(1.Xi’an Jiaotong University;2.Shen Yang Blower Works Group Corporation)

This paper presents a numerical study on the effect of load distribution of a return channel vane on centrifugal compressor stage performance.The return vane geometry is formed by a given loading distribution.Several return channel vanes profile with different load distribution are generated by the variation of the leading edge vane load parameterK5.The results show thatK5has a great influence on the performance of return channel.There is an optimal leading edge vane load parameterK5for each basic stage.For the basic stage in this study,whenK5is equal to 2.4,the compressor achieves the maximum polytroic efficiency and thus the optimal aerodynamic performance.

centrifugal compressor,basic stage,return channel,vane load distribution,numerical study

国家自然科学基金重点项目(项目编号51236006),高负荷压气机定常/非定常流动机理及流动控制研究

2017-09-12 陕西 西安 710049

TH452;TK05

1006-8155-(2017)06-0015-07

A

10.16492/j.fjjs.2017.06.0002