基于Solidworks的自卸车副车架模态分析

2018-01-09刘焕学张真忠张广栋

陈 毅,刘焕学,张真忠,张广栋

(承德石油高等专科学校 汽车工程系,河北 承德 067000)

基于Solidworks的自卸车副车架模态分析

陈 毅,刘焕学,张真忠,张广栋

(承德石油高等专科学校 汽车工程系,河北 承德 067000)

为了研究自卸车副车架结构的动态特性,利用Solidworks软件建立了自卸车的三维模型,并建立了其副车架的有限元模型,通过模态分析计算得出前6阶振型的固有频率。模态分析结果表明,该自卸车副车架的结构设计比较合理,有效地避开了内外部激励的频率范围,不会发生共振现象。同时,该分析方法为副车架的结构设计和优化设计提供了理论依据。

Solidworks;模态分析;自卸车;副车架

自卸汽车是利用其自身发动机输出动力来驱动液压举升机构,将其车厢倾斜一定角度实现自动卸货;并依靠车厢自重使其复位的专用汽车[1]。自卸车副车架是联接汽车底盘和车厢的专用装置,是车厢和液压举升机构的安装基体,同时也可以防止车厢和货物对底盘主车架产生过大的应力集中。汽车是一个复杂的多自由度振动系统,当外界的激励频率接近其本身固有频率时车辆就会发生共振。副车架作为自卸车的重要承载部件,当发生共振的时候不仅影响车辆的平顺性和舒适性,而且还会造成副车架等零部件的疲劳破坏[2]。通过对副车架的模态分析,得出其多阶振型及其固有频率,对自卸车结构设计和预防车体共振有着重要意义。

1 自卸车模型建立

自卸车主要由1货厢、2副车架、3液压举升机构和4二类底盘等组成,如图1所示。本文利用设计软件Solidworks建立了自卸车的三维模型。二类底盘与副车架通过U型螺栓和止推板等进行联接,货厢通过转轴和液压举升机构与副车架相联接,液压举升机构由变速箱取力器输出动力[3]。

2 副车架模型建立

该副车架采用全焊接边梁式车架结构,主要由纵梁、横梁、管梁和加强梁等组成。其中纵梁和横梁采用矩形钢,材料为Q345,密度7.85×10-3g/mm3,弹性模量206 GPa,泊松比0.3。

在用Solidworks建立副车架三维模型后,必须将副车架模型的材料参数进行定义,之后才能进行有限元计算和模态分析。副车架有限元模型建立的对其模态分析的准确性是非常重要的。网格划分的好坏对有限元计算是至关重要的,利用Simulation模块进行网格划分,共划分节点76 256个,单元39 776个,划分完网格后的有限元模型如图2所示。

3 副车架模态分析

自卸车是多自由度的弹性振动系统。自卸车行驶时,由路面凹凸不平以及发动机、底盘传动系统和车轮等旋转部件激发汽车的弹性振动。路面的不平度是自卸车振动的基本输入之一,属于随机振动;而发动机和其他传动系零部件运转时所引起的激振属于简谐振动[4]。

由于汽车结构振动是其多阶固有振型的线性叠加组合,其中低阶振型对副车架结构的动态影响比高阶振型要显著得多,所以低阶振型决定了结构的动态特性,本文将副车架模态分析计算到第6阶,并进行相关分析计算。其中模态分析时要注意三点:1)副车架模态频率应高于路面振动频率;2)副车架模态频率要避开发动机和传动系经常工作的频率范围,以免发生共振;3)副车架各阶振型应尽量光滑,避免局部突变[5]。

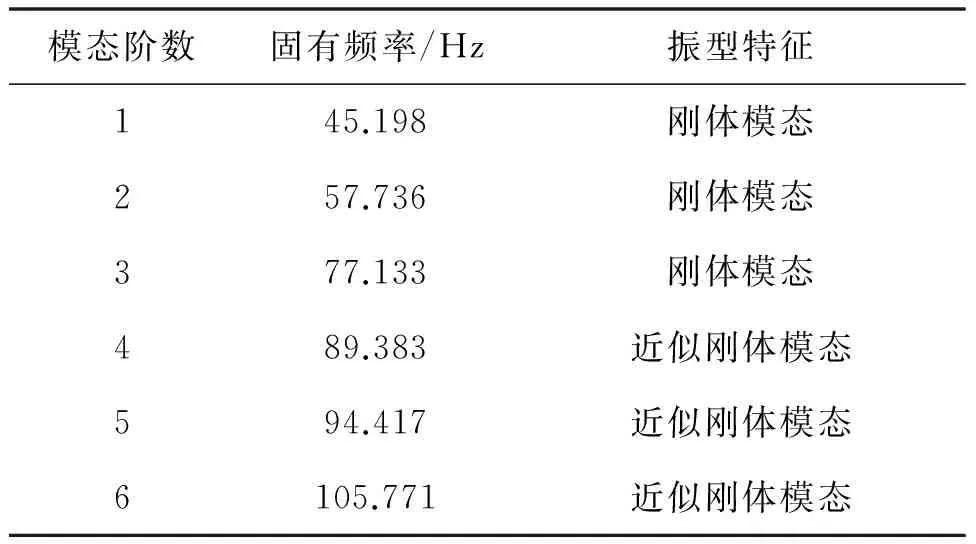

经过对副车架的模态分析和计算,得到其前6阶固有频率,如表1所示。

表1 前6阶固有频率

经过对副车架的模态分析和计算,前6阶固有振型如图3所示。

4 结论分析

从模态结果分析可以看出,前6阶振型固有频率在45.198 Hz~105.771 Hz范围内,并且所对应的固有振型皆为整体振型,没有局部振型。前3阶振型为弯曲振型,后3阶振型为弯扭组合振型。其中前6阶振型表明尾部管梁附近和车架靠近中间部位变形较大,容易引发共振产生疲劳破坏。

由于自卸车在实际工作中具有如下动态特性:

1)由路面凹凸不平所引起的汽车振动频率范围约为0.5 Hz~25 Hz,此激励分量较大;

2)自卸车柴油机怠速范围为1 000 r/min~1 200 r/min,相应的激励频率范围是16 Hz~20 Hz,此激励分量较大;

3)当车速在50 km/h~100 km/h的范围内行驶时,自卸车底盘传动系统的激励频率范围是21 Hz~45 Hz,此激励分量较小[6]。

通过模态分析结果表明,副车架一阶模态固有频率45.198 Hz,有效避开了路面不平和发动机运转的激振频率,由于传动系激励分量很小,因此产生共振的概率很小。为了减小这种小概率事件的发生,让模态分析结果避开敏感频率范围,就是副车架实现优化设计的目标。

利用Solidworks软件建立了自卸车的三维模型,并建立了其副车架的有限元模型,通过模态分析计算出副车架的前6阶振型,得出前6阶振型的固有频率。模态分析结果表明该自卸车副车架的结构设计比较合理,有效地避开了内外部激励的频率范围,不会发生共振现象,使自卸车结构设计的可靠性极大提高。

[1] 卞学良.专用汽车结构与设计[M].北京:机械工业出版社,2007.

[2] 司景萍,韩璐,任庆霜.基于ANSYS的自卸车副车架结构模态分析[J].内蒙古工业大学学报,2011,30(3):328-311.

[3] 陈毅,杜蔚华,张全逾,等.基于CATIA的路面养护车副车架设计[J].承德石油高等专科学校学报,2015,17(1):52-57.

[4] 陈华光.电动轮自卸车车架模态分析[J].煤矿机械,2008,29(9):82-84.

[5] 刘晓娟.ZLZ3250自卸车副车架的有限元分析[D].包头:内蒙古科技大学,2013:32-38.

[6] 余志生.汽车理论[M].第5版.北京:机械工业出版社,2009.

ModalAnalysisforDumpTruckAuxiliaryFrameBasedonSolidworks

CHEN Yi, LIU Huan-xue, ZHANG Zhen-zhong, ZHANG Guang-dong

(Department of Automotive Engineering, Chengde Petroleum College, Chengde067000, Hebei, China)

To study the dynamic characteristics of vice frame structure of dump truck, The3D model of dump truck is built up by using Solidworks software, and its auxiliary frame finite element model is established and the natural frequency of the vibration mode of the first6orders is calculated by modal analysis. The modal analysis results show that the dump truck auxiliary frame structure design is reasonable and effective to avoid the internal and external excitation frequency range, and resonance phenomenon will not occur. At the same time, the analysis method provides the theoretical basis for the structural design and optimization design of the auxiliary frame.

Solidworks; modal analysis; dump truck; vice frame

2017-04-11

陈 毅(1984-),男,河北石家庄人,讲师,硕士,主要从事专用汽车设计与研究,E-mail:chenyi.nuc@163.com。

U463.3

A

1008-9446(2017)06-0052-03