柱状螺旋导叶旋流分离器分离特性数值模拟

2018-01-09纪国庆

纪国庆

(中国石化 胜利建设工程有限公司,山东 东营 257000)

柱状螺旋导叶旋流分离器分离特性数值模拟

纪国庆

(中国石化 胜利建设工程有限公司,山东 东营 257000)

针对深水生产油气海底混相输送的局限性,设计了柱状螺旋导叶旋流气液分离器,采用RNGk-ε湍流模型与mixture多相流模型对分离器流场及相分布进行了模拟分析,考察了螺距、螺旋圈数等结构参数对相分布及静压分布的影响。结果表明:螺旋通道可以保证油气混相在流动过程中形成明显的气液分离界面,溢流孔有助于分离的气相及时从集气管中排出;螺距的大小是控制旋流强度的关键参数,螺距越小,旋流场越强,相应的能耗也越大;螺旋圈数的增多有利于气液两相充分进行旋流分离;所设计分离器在较大的气液比范围内都具有较好的分离效果。

海底分离;旋流器;数值模拟;相分布

深水生产油气混合物的流动安全保障问题是油气勘探开发中一个亟待解决的关键问题。油气混相输送,一方面,液相在管线低洼处积聚,容易在立管位置形成严重段塞流,引起管线的压力和流量波动;在深海低温环境下形成水合物,造成管道堵塞和设备损坏。另一方面,油气混相输送会导致深水立管举升能量消耗加大,增大井口背压,造成油气藏能量的巨大浪费,降低采收率。在海底进行油气分离并采用单相输送,则可以有效避免上述问题,国外科研机构已经开展了深海气液分离器的开发,以Total公司的Pazflor海底气液分离系统[1-3]、Aker Kvaerner公司的DeepBoosteTM系统[4]、Parque das Conchas和Perdido深水油田的沉箱分离与增压系统[5-7]以及Twister BV超音速气液分离器[8-9]为代表,进行了大量的试验及理论研究,使得在海底进行油气分离具有非常大的可能性和发展前景。

目前我国大部分海洋油气生产水深在300 m以下,海底生产系统以水下盘基管汇混相输送并进行平台处理的方案为主。随着我国深海开发战略的实施,面对多相增压技术的局限以及段塞流、水合物等风险的存在,海底气液分离器的应用必将成为海洋油气开发的发展方向之一。为此,本文设计了一款新型的柱状螺旋导叶旋流气液分离器。

1 分离器结构及分离原理

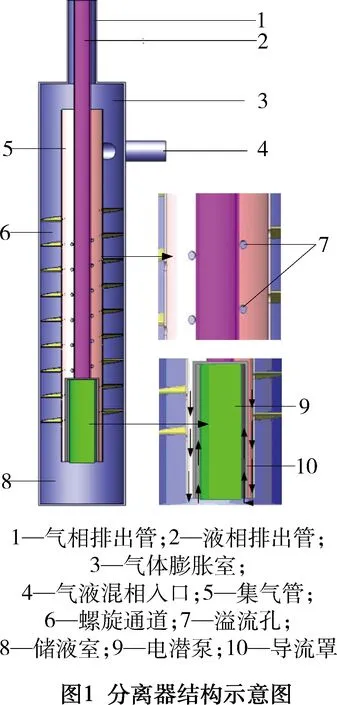

如图1所示,分离器包括三个同心套管,外层为承压套管,中层套管为集气管,其外壁焊有螺旋导流钢板,与承压套管的内壁相接触形成螺旋通道;内层套管为液体排出管,提供液体排出通道,中层套管与内层套管形成气体排放环空。气液混合物经由气液混相入口切向进入气体膨胀室,完成气液预分离并形成初始离心力场,预分离气相从气相出口排出;未分离的气液两相向下进入螺旋通道强化离心分离,气相由螺旋通道的外壁向内壁运移并从溢流孔进入气相排放环形空间,最终经气体膨胀室进入气体排出管线;在储液室,导流罩将电潜泵罩住,液相产生逆向流动,可以对电机进行冷却保护;气液混相入口以下柱体外表面不含有其它功能配件,可以整体插入海床,节省占地空间。

本研究通过CFD技术对分离器的流场及相分布场进行数值模拟,在此基础上分析螺距及螺旋圈数的变化对相分布的影响,用以指导对分离器结构进行优化设计。

2 流场及相分布场数值模拟

在气液处理量、操作压力、操作温度及油气物性已知的前提下,参考CLCC的设计方法,对分离器主体尺寸进行初步确定[10],对螺距L为80 mm、螺旋圈数n为20的分离器内部流场及相分布场进行分析。

2.1 几何模型建立与网格划分

分离器模型略去底部导流罩及液相导流套管,液相改由底部流出。该简化模型保留了主体分离过程,不妨碍对分离器内部螺旋通道及气相通道内的流场及相分布场进行研究。对分离器流体域分块划分非结构网格,坐标原点位于气相出口截面,z轴为旋转轴。

2.2 边界条件及模型选择

气液混相入口采用速度v入口,气相与液相出口采用自由出流边界;壁面使用标准壁面函数法进行处理;选取RNGk-ε模型进行模拟计算,用湍流强度与水力直径方法定义湍流参数;多相流模型选用mixture混合模型。

2.3 数值模拟分析

2.3.1 流场分布

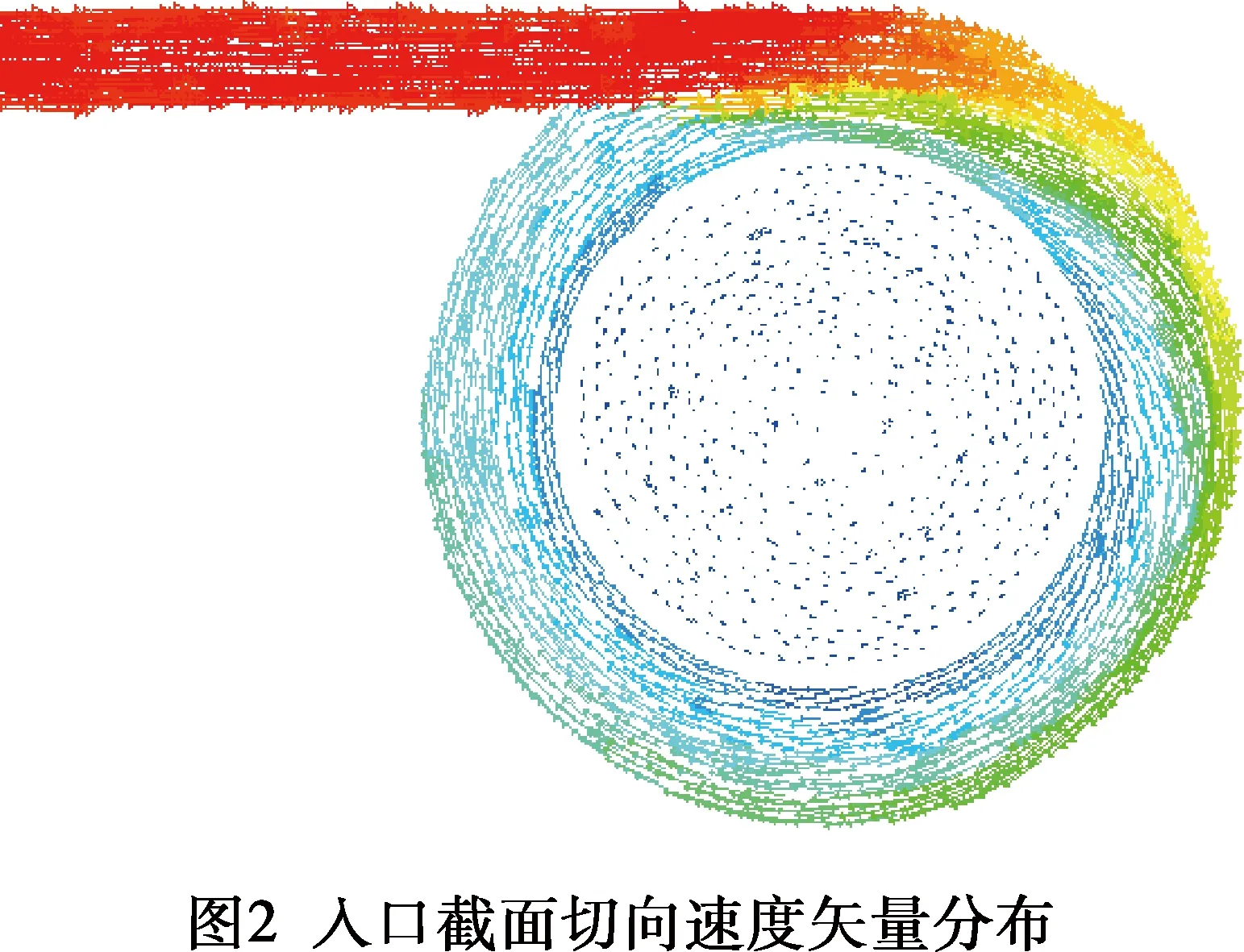

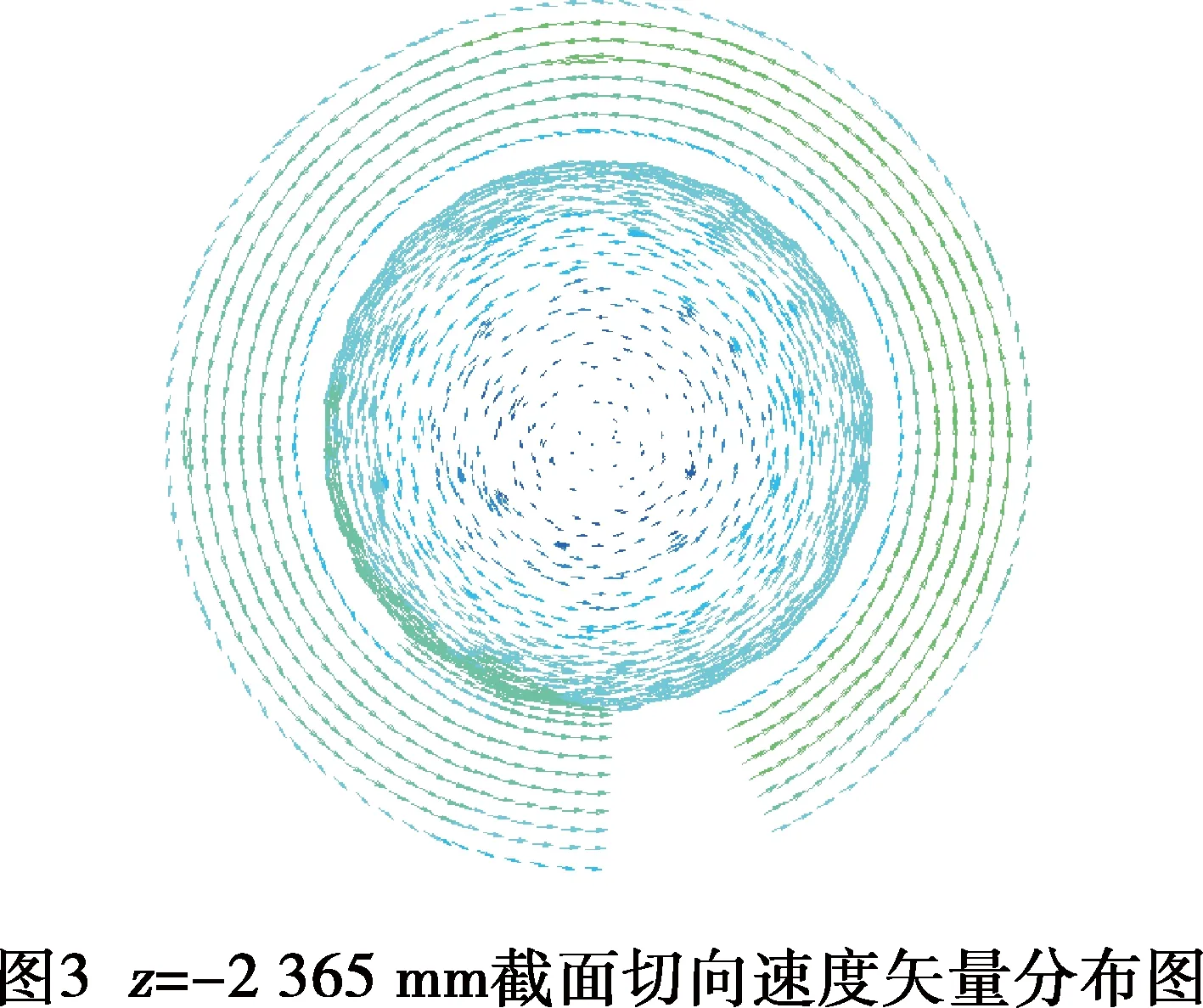

图2和图3分别为分离器气体单相模拟时入口截面和距离顶面气相出口z=-2 365 mm处截面的切向速度矢量分布图。从图中可以看出,切向入口使气液两相在外套管与中层套管之间的环形空间产生了旋转,气液两相在此进行预分离,减小了下游螺旋通道的分离负荷。规则的螺旋通道,可以获得相对规整的流场,避免了两相流体在流动过程中由于扰动造成的液滴破碎及能量耗散,有益于分离的进行。

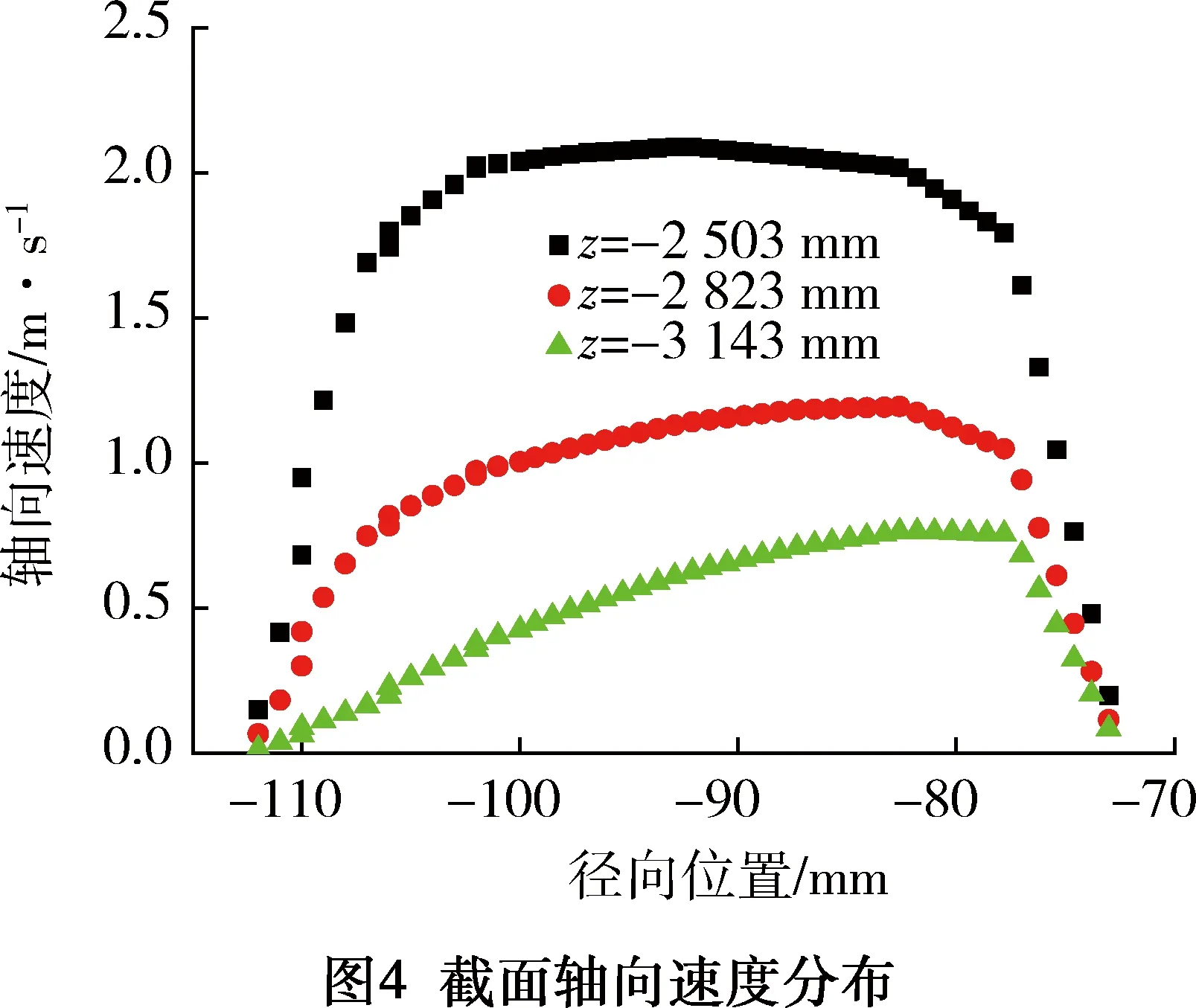

图4为取分离器螺旋通道的一侧,距离顶面z=-2 503、-2 823、-3 143 mm位置,由内壁指向外壁的轴向速度分布。由于截面z=-2 503 mm位于第2圈螺旋通道中,流体由膨胀室进入螺旋通道还未充分发展,忽略螺旋通道内外边界层的影响,轴向速度近似均等分布。随着螺旋向下进行,轴向速度逐渐衰减,在同一横截面上,轴向速度呈现由螺旋外侧向内侧逐渐减小的趋势,螺旋外侧轴向速度大有利于密度较大的液相在螺旋通道的外侧迅速沉积,远离气相溢流孔,形成气液两相交界倾斜面使气相及时溢出进入集气管。

2.3.2 浓度场分布

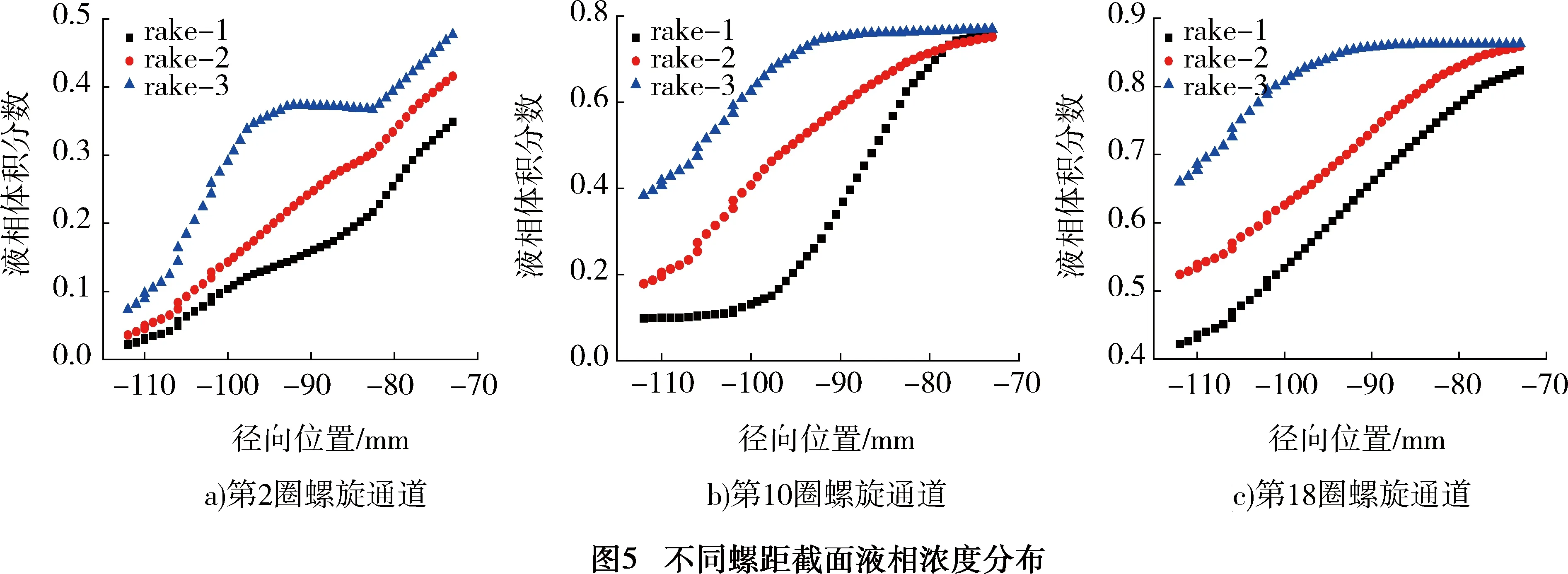

图5为气液两相模拟中在第2、10、18圈螺旋通道中的一侧各取从上至下3个等距截面的液相浓度分布。从中可以看出,气液两相在进入第2圈螺旋通道时,就已经产生了分离,液相高浓度区位于靠近螺旋通道外壁一侧,越靠近内壁液相浓度越低;在同一螺旋通道中,越靠下液相浓度越富集。随着螺旋通道继续向下进行,高浓度液相在不断富集的过程中由螺旋通道外壁的底侧,开始向内侧及上侧扩展,由于重力及离心力的共同作用,气液两相的分界面开始明显,高浓度气相由溢流口排出进入集气管。

2.3.3 不同螺距分离效果比较

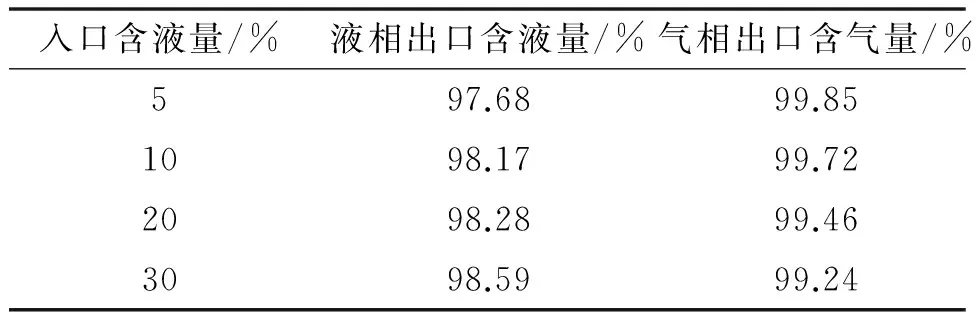

在进行不同螺距的分离效果比较之前,对螺距L=80 mm、螺旋圈数n=20的分离器进行了混合流速v=10 m/s,含液量Lvof=5%、10%、20%、30%,粒径d=50 μm工况的分离性能分析。实际管流由于混合流速及气液比的差异,可能会在管道中形成多种流型,在气液混合流速较大、气液比高即含液量较小的工况下,会形成雾状流或环雾状流,部分液相以液滴的形式存在,气液分离较为困难。随着气液比减小,管道中将不会出现雾状流或环雾状流,转而以分层流、段塞流、泡状流等形态存在,气液宏观上有明显的相界面,分离较为容易。这里仅考虑管流可能处于雾状流或环雾状流的形态,计算以上工况条件下的分离器气相出口含气量和液相出口含液量(见表1)。

表1 分离效果表

从表中看出,对于d=50 μm的液滴,该分离器可以近乎完全将气液两相进行分离,分离器在较大的气液比范围(含液量大于5%)具有相当高的分离效率。以v=10 m/s、Lvof=20%、d=20 μm为例,对螺距L=50、60、70、80、90、100 mm分离器的分离特性进行分析。

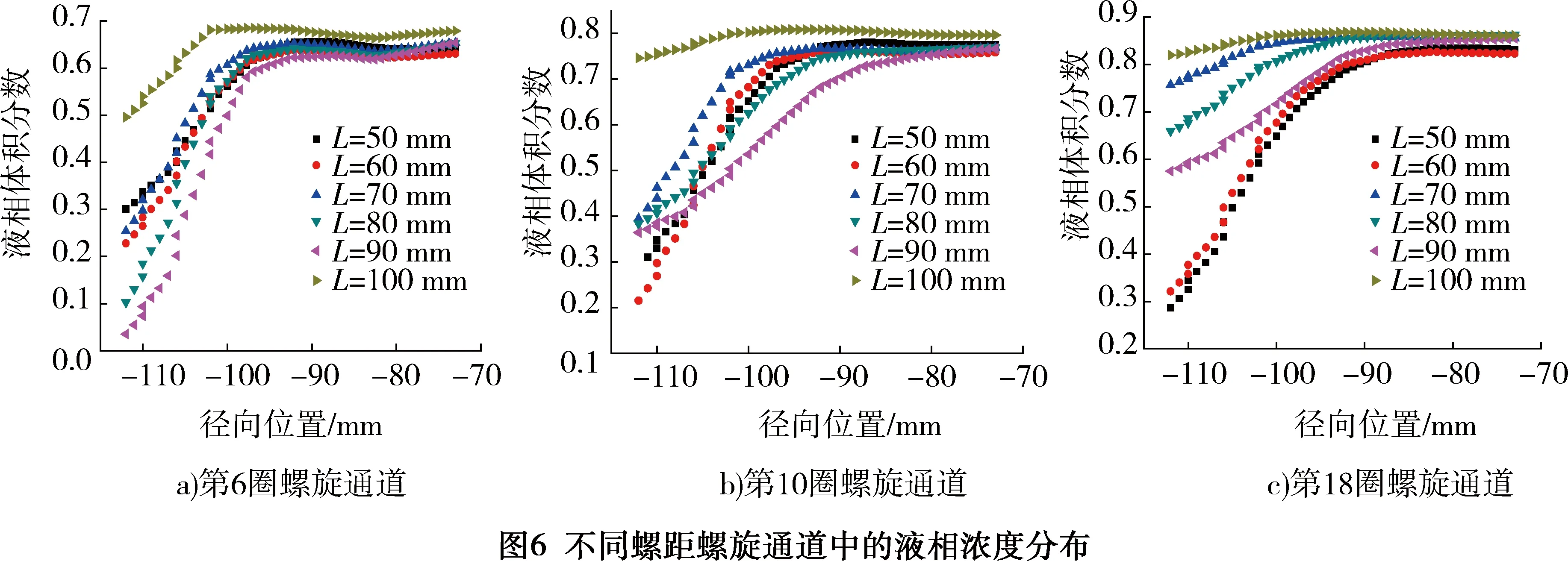

图6为不同分离器在位于不同螺旋通道的相应位置横截面的液相浓度分布,可以看出在靠后的螺旋通道中,不同螺距分离器的最大浓度值基本一致。经计算,在以上6个分离器的液相出口,最终液相浓度达到92%以上,螺距的变化对液相出口浓度的影响不是很大。但是气液混合物在沿着各自螺旋通道向下运动过程中,会发现其气液界面的形状并不完全一致。观察螺距L=50、60 mm的分离器可以发现,气液两相在沿着螺旋通道向下运动的过程中,始终能够保持比较明显的气液倾斜分界面,并且此分界面的形状并不随着螺旋进程出现较大的变化。相反,对于螺距L=70、80、90、100 mm的结构,其气液浓度差交界面随着螺旋进程逐渐向螺旋通道内壁扩展,其导致的直接结果为较大浓度的液相会随着气相通过溢流口进入到集气管中。

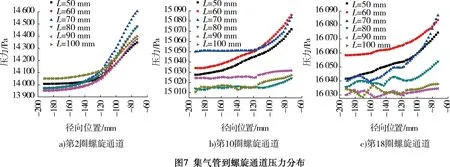

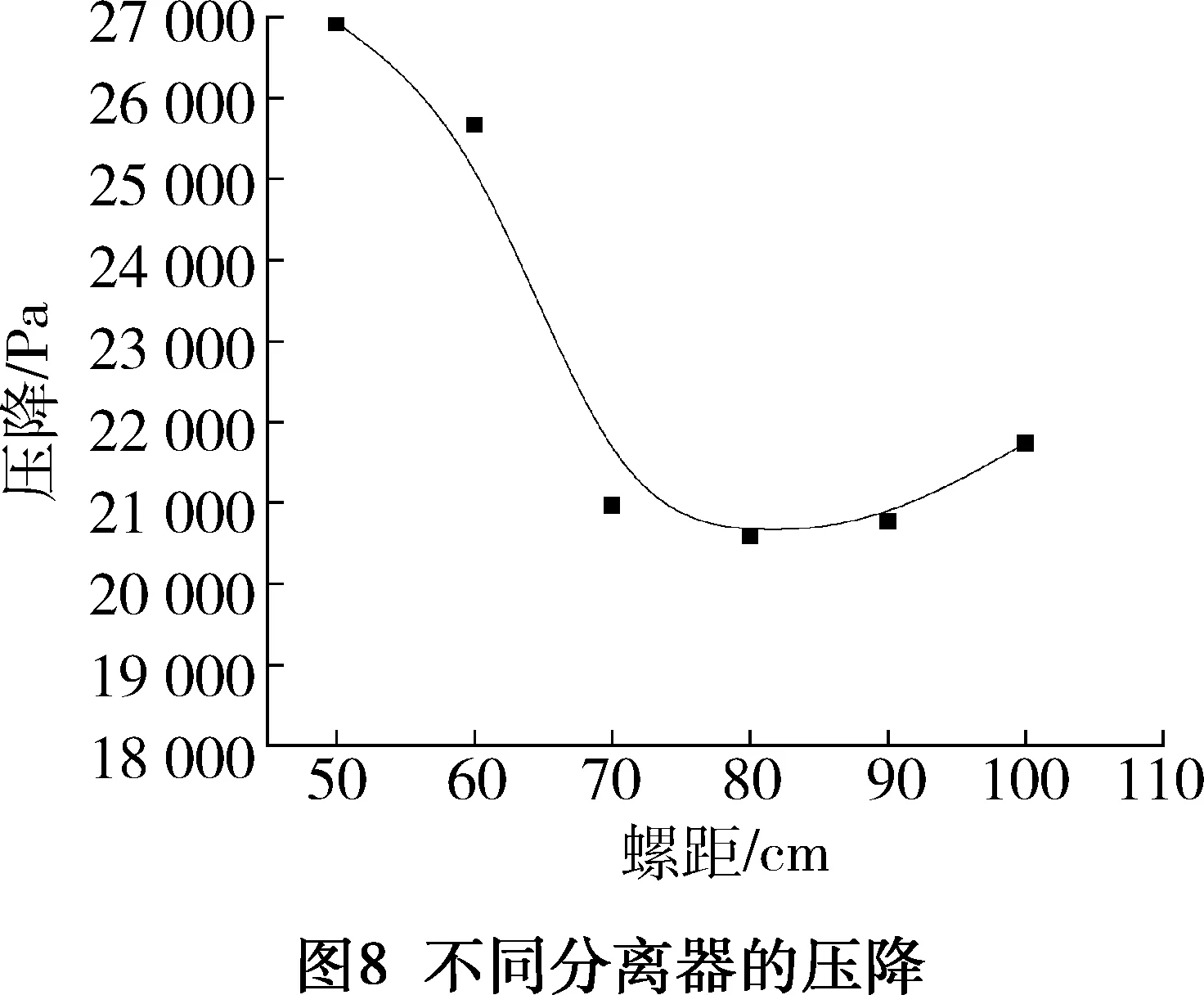

图7为上述分离器在第2、10、18圈螺旋通道从集气管中心到螺旋通道外边缘的压力分布。在第2圈螺旋通道,6种分离器截面压力分布保持一致,由螺旋外壁向集气管中心递减。随着螺旋通道进程向下,螺距L=50、60 mm 的分离器仍能保持这种递减分布,螺距L=70~100 mm的分离器压力分布则发生波动。旋流场中,离心力是由静压梯度所产生的力来平衡的,静压梯度越大,离心力场越强。油气混合物以相同的流量进入分离器,螺距越大,流体通过的螺旋通道横截面积就越大,相应地,流体的流速就越小,所产生的离心力场就弱,在螺旋通道中就不能形成明显的气液界面。也就是说,螺距太大的分离器会由于旋流强度太弱而降低分离性能。当然,旋流强度过大,会导致分离器的能耗增大,压降增大,这在分离器运行中也是不希望看到的。以上分离器,其入口与气相出口之间的压差关系如图8所示。

在螺距L=50 mm的时候,由于螺旋通道截面积小,气液混合流速大,旋流强度大,导致能耗增大、压降较大;随着螺距增大,螺旋通道截面积增大,气液混合流速变小,旋流强度变小,压降也开始变小;随着螺距的进一步增大,分离器长度增加,沿程摩阻产生的压降占主导地位,从L=80 mm开始,分离器压降又开始有增大的趋势。

2.3.4 不同螺旋圈数比较

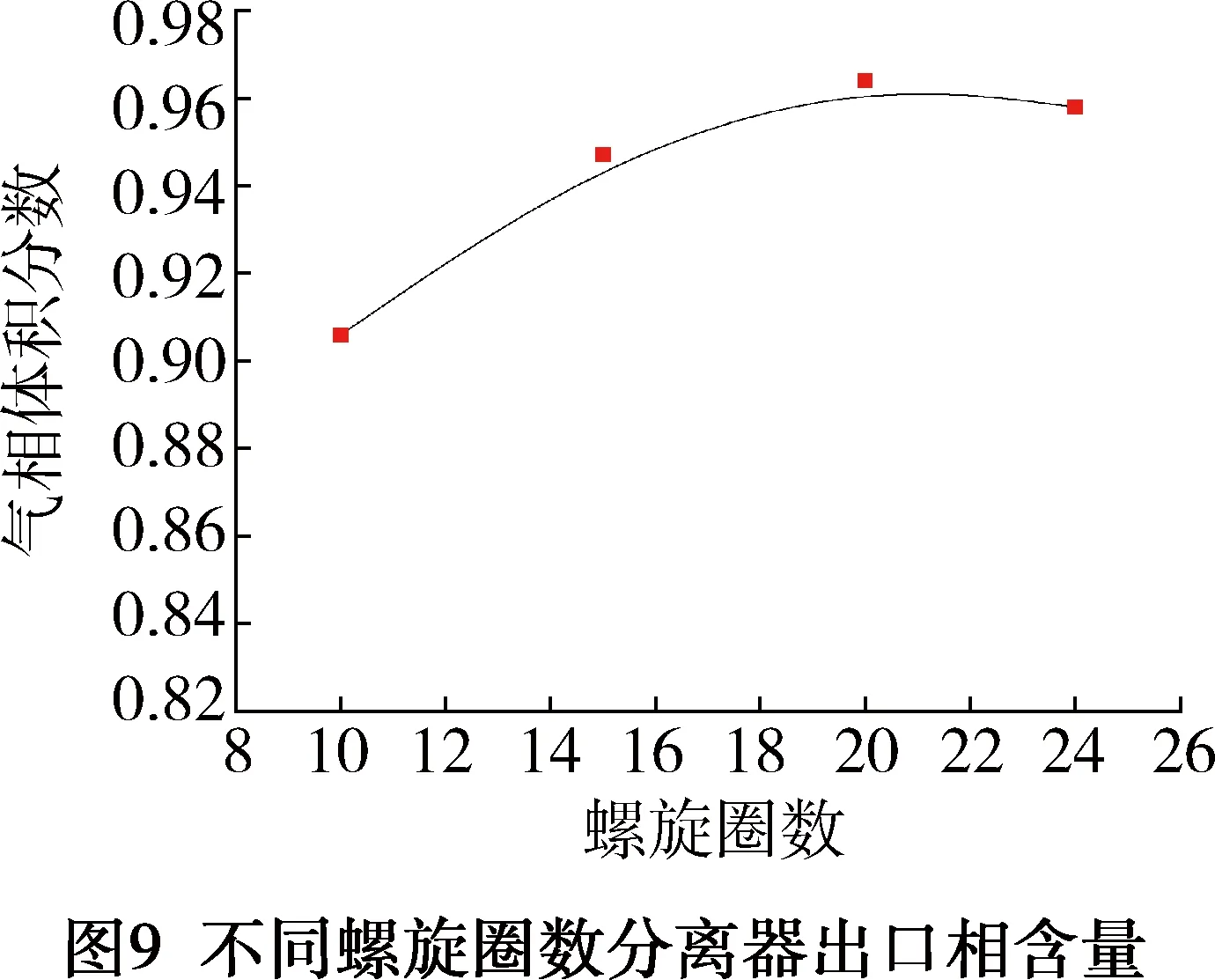

通过前面的分析,确定在模拟条件下,螺距L=70 mm的分离器具有比较好的分离性能,取螺距L=70 mm,分析螺旋圈数n=10、15、20、24对分离性能的影响。

图9为不同分离器排气口的气相含量分布,在同一工况及螺距条件下,随着螺旋圈数的增加,其排气口气相含量基本呈现增大趋势,螺旋圈数较少的分离器,旋转程度不够,气液还未充分的分离,分离效果较差;螺旋圈数增大,旋转离心强度增大,排气口气相含量增大,分离效果较好;随着螺旋圈数的进一步增大,分离器的分离性能趋于稳定。考虑到分离器的尺寸规模,在保证完成预定的分离目标前提下,要合理控制螺旋通道的个数。

3 结论

1)柱状螺旋导叶旋流气液分离器结构新颖,具有膨胀室和螺旋通道发挥作用的双重分离机制,可以有效对气液进行分离,对于粒径大于50 μm的液滴,可以近乎完全分离;在较大的气液比处理工况范围内,都具备较好的分离效率。

2)螺旋通道可以保证油气混相在流动过程中形成明显的气液分离界面,溢流孔有助于分离的气相及时从集气管中排出;螺距的大小是控制旋流强度的关键参数,螺距越小,旋流场越强,相应的能耗也越大;螺旋圈数的增多有利于气相两相充分进行旋流分离。

3)综合考虑分离效率、压力损失、气液相分布以及占据空间体积各项因素,认定在模拟条件下螺距L=70 mm、螺旋圈数n=20的柱状螺旋导叶旋流分离器为较优的结构。

[1] Jose Costa Jr, Gordon Sneddon. Operators develop two-of-a-kind in Angola. E&P, 2010,8.

[2] Joel Parshall. Pazflor Project Pushes Technology Frontier[J]. JPT, 2009, 1: 40-45.

[3] Louis Bon. Pazflor, A World Technology First in Deep Offshore Development[C]. SPE Offshore Europe Oil & Gas Conference & Exhibition, 2009, 9: 1-18.

[4] Eivind Birkeland, Jo Jernsletten, Geir Olsen, Jan Gunnar Waalmann, Knut Nyborg. An Efficient Wellstream Booster Solution for Deep and Ultra Deep Water Oil Fields. OTC16447, the Offshore Technology Conference held in Houston, Texas, U.S.A., 2004, 5: 1-11.

[5] Guntis Moritis, Subsea gas-liquid separation helps boost production rates. OIL & GAS JOURNAL, 2009, 8

[6] Henning Gruehagen, Dennis Lim. Subsea Separation and Boosting-An Overview of Ongoing Projects. SPE Asia Pacific Oil and Gas Conference and Exhibition held in Jakarta, Indonesia, 2009, 8: 1-12.

[7] G.T. Ju, H.S. Littell, T.B. Cook, M. Dupre, K.M. Clausing, E. Shumilak, W.W. Schoppa, W.A. Blizzard. Perdido Development: Subsea and Flowline Systems. Offshore Technology Conference held in Houston, Texas, USA, 2010, 5.

[8] Peter Schinkelshoek, Hugh D. Epsom. Supersonic Gas Conditioning Commercialisation of Twister Technology. 87th Annual Convention ,Texas, USA, 2008, 8.

[9] J.M. Brouwer, H.D. Epsom. Twister Supersonic Gas Conditioning for Unmanned Platforms and Subsea Gas Processing. Offshore Europe 2003 held in Aberdeen, UK, 2003, 9 Grapevine, Texas, USA

[10] 曹学文, 林宗虎, 黄庆宣,等. 新型管柱式气液旋流分离器[J]. 天然气工业, 2002, 22(2): 71-75.

NumericalSimulationofSeparationPropertiesinCylindricalHelicalDiffuserCycloneSeparator

JI Guo-qing

(Sinopec Petroleum Construction Corporation, Dongying257000, Shandong, China)

Cylindrical helical diffuser cyclone separator was designed to solve the limitation of subsea multiphase mixing transportation. Flow field and phase distribution properties were simulated by RNGk-εturbulence model and mixture multiphase model; the effects of thread pitch and cycles on phase distribution and pressure distribution were studied. The results showed that oil and gas mixture flowing in the helix channels can form obvious gas and liquid interface; overflow holes contribute to exhaust the gas from helix channel to gas collecting tube timely. Thread pitch is the key parameter to control the rotational intensity; the smaller the thread pitch, the greater the swirl intensity. The energy consumption is also great accordingly. The increasing number of cycles can contribute to sufficient centrifugal separation of oil and gas. The seperator designed has preferable separation quality in wide range of gas and liquid ratio.

subsea separation; cyclone; numerical simulation; phase distribution

2017-03-15

纪国庆(1969-),男,山东东营人,高级工程师,主要从事油气田地面工程建设与设计工作,E-mail:jiguoqing.sylt@sinopec.com。

TQ051.8

A

1008-9446(2017)06-0029-06