电化冶金—现在和将来(二)

2018-01-09谭春梅摘译

谭春梅 摘译

(云铜股份西南铜业分公司, 云南 昆明 650102)

国外工程技术

电化冶金—现在和将来(二)

谭春梅 摘译

(云铜股份西南铜业分公司, 云南 昆明 650102)

工业上采用电解加工回收和/或精炼金属,例如:铝、铜、镁、镍和锌,同时也采用电化冶金工艺生产钛、铅和其它金属。本文回顾了电化冶金工业中金属生产和精炼可能实施的一些主要技术、最新进展和未来方向。

电化冶金; 电积; 电解精炼; 铝; 铜; 铅; 镁; 镍; 钛; 锌

(接2017年第5期)

2.3 一次性铅电积

铅电解精炼已有多年的生产实践(贝茨粗铅电解精炼法-Betts Process),从精矿中一次性回收铅还没有实践。自2007年以来,针对Engitec’sFlubor工艺,道朗公司(Doe Run)和Engitec技术公司示范了半工业化间歇式生产。密苏里州的中试厂的设计是每天处理8 t精矿(80% Pb),相当于每天生产~6.4t铅。道朗公司宣布,计划建造一座工业规模的工厂,估计投资1.5亿美元。

工艺包括:在氟硼酸溶液中用三价铁浸出方铅矿精矿,电积,渣处理回收可能的副产品。电积部分的工艺采用间隔槽,铅沉积在永久不锈钢阴极板上,电解液穿过多孔膜到达阳极,三价铁离子在阳极再生后返回浸出。据报道,阳极为石墨阳极,但工厂的很多操作细节还没有透露。

2.4 镁的电化冶金

与其它金属不同,镁有两种主要原料:来自于岩石层的白云石、来自于地表水层的盐水含有镁。每一种原料都有其自有的电化冶金工艺。

将岩石层白云石焙烧成钙镁氧化物,在1250℃以上的高温中,采用硅铁进行还原。采用法国60年代开发的一种电热还原法,称之为:玛格尼特工艺 (Magnetherm)。该法采用了电渣熔炼法,炉子的熔池中连续加入焙烧后的白云石和低品位的铁硅,形成半熔融渣,熔渣含:50% Ca2SiO4、18%Al2O3、14% MgO、18% CaO。在真空条件下(0.40~0.67 kPa),工艺释放出镁蒸气。通过一根水冷铜电极(a)输入电源(4 500 kW),从顶端通过渣层(g),到达炉子的石墨底衬(b),通过水冷炉顶插孔,起到电源开关的作用。在一个单独的冷凝系统中,镁蒸汽被冷凝,然后将冷凝金属重新熔化成金属锭[6]。1975年至2001年期间,美国铝业公司(Alcoa)在其位于华盛顿州阿迪的西北合金厂大规模使用这种工艺。另一种电热工艺是意大利80年代期间开发的、称之为波尔扎诺法(Bolzano)。今天,巴西的利马冶金公司(RMC)采用了波尔扎诺法,RMC开发了该工艺的改进版。在该工艺中,通过电阻加热达到高温,电阻层为钙镁氧化物原料,还原剂为硅铁和铁(铁是产品之一),工艺中形成的镁蒸汽在炉子顶部冷凝。

尽管冶金中利用了电的基本规律,但是,在大多数情况下,电化冶金不包含前面所述的电热法。电解电化冶金也利用了电化学的其它基本规律。

采用电积法从水层原料氯化镁(湖泊/海洋盐水中)、以及海水蒸发物中提取镁,如光卤石-KCl·MgCl2·6H2O,或钾盐镁矾-MgSO4·KCl· 3H2O,它们同样存在于岩石层中。值得注意的是,1808年,汉弗莱·戴维(Humphrey Davy)最早进行镁的分离,采用电解方法从金属化合物中分离大部分金属。

1808年,汉弗莱.戴维使用湿润的硫酸镁在汞阴极上进行电解。也进行了从炽热的氧化镁中产出镁,再用钾蒸汽将镁收集到汞中。戴维的两种工艺都产出了镁汞合金,在镁汞合金中,蒸馏出汞,产出金属镁。1833年,法拉第(Faraday)电解处理不纯的熔融状态的氯化镁,获得了金属镁。20年后,在小试电解槽中,罗伯特.本生(Robert Bunsen)用熔融无水氯化镁生产出商业数量的镁。1886年,德国铝镁厂采用电解方法,将熔融的脱水光卤石(KCl·MgCl2)转化为金属镁。1896年,德国格里舍姆- 伊利可创化工厂(Griesheim-Elektron)开始技术开发,后来成为染料工业集团(I.G. Farbenindustrie)。20世纪,对熔融光卤石电解工艺进行了各种改进,21世纪还在持续改进。

20世纪初,赫伯特·亨利·道(Herbert H. Dow)开始从密歇根州盐井氯化镁中提取金属镁。1915年至1997年期间,道化学公司(Dow Chemical)位于德克萨斯州自由港的镁工厂从事镁生产。德克萨斯州的道公司工厂采用海水中的镁和来自于煅烧白云石中的镁,煅烧的白云石用于沉淀氢氧化镁,随后传化为氯化镁。然后,氯化镁经过净化和脱水处理后,形成MgCl2·1.5H2O(电解中不受欢迎的羟基氯化物量最少),再加入电解槽,电解槽有不锈钢阴极板和碳阳极/石墨阳极(会被部分水合物料慢慢消耗掉)。在电解槽阴极板上生产金属镁、阳极产生氯气和氯化氢混合气体。

除了道公司镁厂外,大多数其它镁电积厂的电解槽采用无水氯化镁或者无水光卤石为原料。斯特雷勒茨(Strelets)所著的《镁电解生产》是一本关于德国人开发的电解镁技术的书籍,后来,前苏联的苏联铝镁研究院(VAMI)进行了改进。前苏联的一些镁工厂一直进行镁生产,直到20世纪70年代为止,这些镁工厂包括:俄罗斯的索利卡姆斯克、乌克兰的札波罗热(Zaporozhye)和哈萨克斯坦工厂。

从1995年至今,俄罗斯的索利卡姆斯克镁厂、以色列的死海镁厂已经采用了这些进一步改进的德国和苏联工艺。这些工厂采用光卤石(KCl.MgCl2·6H2O)作为初始物料,这些物料来自于俄罗斯溶液开采的蒸发岩矿物,或者阳光蒸发的死海光卤石。

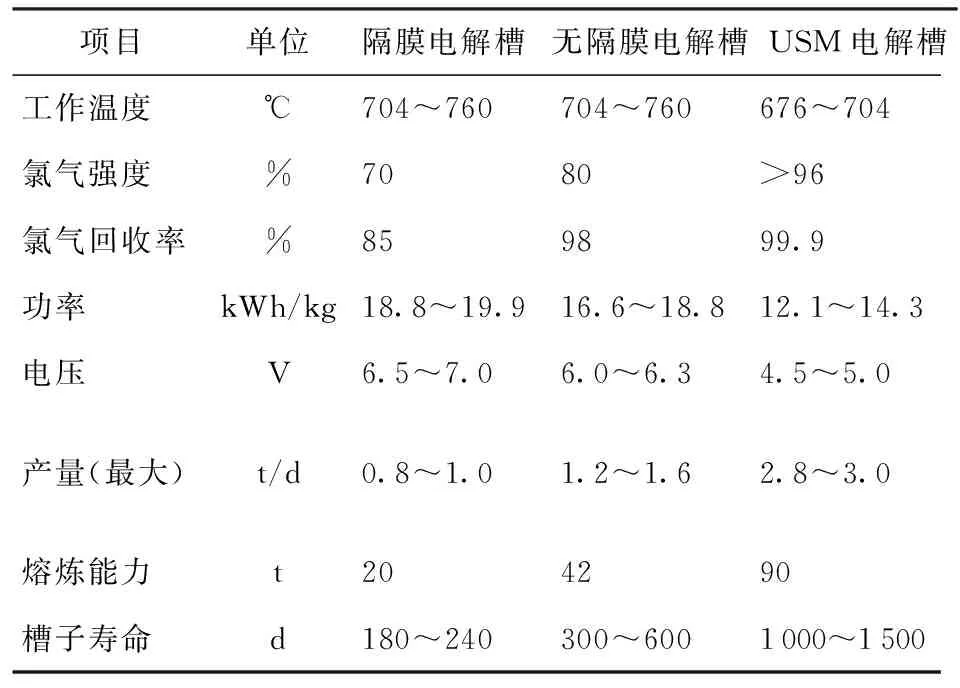

埃文斯(Evans)概括了轻金属(铝、镁、锂)工业过去50多年的工业工艺的演变。瓦勒维克(Wallevik)等和汉斯.艾克伦德(Eklund)等在文章中描述了1991年至2007年初的发展,概述了诺斯克.海德鲁(加拿大)公司(Norsk Hydro Canada)用于生产的415个卡姆普(Kamp)镁电解槽。在工厂现场,采用这些工艺将碳酸镁转化成氯化镁。然而,由于经济原因,诺斯克.海德鲁(加拿大)公司仅在1991—2006期间进行了生产。在《金属杂志》的一篇文章中,阐述了“美国镁业,镁生产电解工艺的改进”。美国镁工艺的原料是大盐湖盐水中的镁离子,美国镁业正在扩产中。表1和表2比较了工业电解槽的操作参数。

表1 电解槽参数比较

乌代·帕尔(Uday Pal)开发了一种技术,该技术采用钇稳定氧化锆离子导电膜,对氟化镁熔融体中的氧化镁进行电解处理,阴极上产生镁,阳极上逸出氧气。关于金属氧气分离技术(MOST),亚当·鲍威尔(Adam Powell)发表了一篇小规模镁生产(40 gm/d)的论文,采用了固体氧化物隔膜电解槽,电解槽使用了熔融银阳极。阴极上的镁蒸汽收集到一台冷凝器中,冷凝器位于电解槽底部。金属氧气分离技术(MOST)的中试正在实施中,目的是进一步降低成本,扩大镁生产规模。

值得注意的是,电解镁工艺曾经是镁的主要工艺, 2000年以前,西方国家大多数金属镁产量采用该工艺。21世纪的最初10年,工艺主流逆转为硅铁蒸馏炉中煅烧白云石的热还原工艺,20世纪40年代开发了皮江法(PidgeonProcess)。今天,中国每年生产60万t镁,世界镁产量的80%都采用热还原工艺。

表2 工业直流电解槽的比较

2.5 电化冶金生产高纯镍

从原生矿石生产高纯镍有很多方法,有几种方法本质上是电化冶金法,这些方法包括:氯化物电解液电积、硫酸盐电解液电积、铸造粗镍阳极电解精炼、铸造镍锍阳极电解精炼。大部分高纯镍产量采用了这些方法,然而,电解精炼工艺采用了旧的技术,新工厂则采用电积法。本文将回顾和讨论电积工艺和近期的发展,文中也描述了电解精炼工艺。

2.5.1 氯化物电解液电积

处理磨细冰铜的工艺采用氯化物电解液电积镍,阳极上产生氯气,用于冰铜浸出。采用氯化物电解液电积的工厂位于法国、日本和挪威。

从氯化物电解液中电积镍,采用了隔膜电解槽,阳极通常放在聚酯薄膜包裹的框架中。框架和薄膜可以捕集氯气。镍沉积在始极片上,采用钛母板制作,生长周期为1~2天。镍也可以沉积在涂钛阴极上,产出镍冠。从涂钛网状阳极上逸出氯气。通常,槽子电流密度为230~280 Am2,槽电压为3 V,电流效应为~99%。

2.5.2 硫酸盐电解液电积

从硫酸盐电解液中电积镍处理磨细冰铜,已经应用于处理红土矿。阳极逸出氧气的同时产生了酸,酸返回用于常压和加压浸出。采用这种技术的工厂位于加拿大、芬兰和南非。

从硫酸盐电解液电积镍,采用隔膜电解槽,阳极或者阴极放在聚酯薄膜包裹的框架中。比较常见的做法是将阴极放在一个袋子中。薄膜最大限度地减少了阳极到阴极的酸雾扩散。为了避免过多的氢气在镍表面逸出,电解pH值需要保持在3.5左右。大多数工厂添加硼酸,有助于缓冲pH值,或者添加十二烷基硫酸钠,有助于释放氢气泡。除了一家工厂外,其余工厂都采用镍始极片。通常,硫酸盐电解液电解的电流密度为200~250 Am2,槽电压为3.6~3.9 V。电流效应为~95%。

2.5.3 近期发展

重新设计一家工厂和新设计另一家工厂直接推动了电化冶金法从原生矿生产高纯镍的新进展。2011年,英美铂金公司在南非勒斯滕堡投产了一座新的镍电解厂。淡水河谷公司(Vale)也设计了一座新的镍电解厂,该电解厂位于加拿大纽芬兰省的长港,于2013年投产。

勒斯滕堡电解厂采用了几种新技术。这些新技术包括:永久钛阴极、机械剥片、带裙边的阳极、电解槽集气罩。钛阴极有3个3 mm的孔,在沉积时被填满,使沉积物固定在阴极上。使用永久阴极使机械剥片得以实现。最后,经过大量的努力,减少了工人在气溶胶和酸雾中的曝露强度。为此,采用了电解槽集气罩和带裙边的阳极。

长港电解厂是新工厂,设计采用了硫酸盐和氯化物的混合电解液,电解厂采用涂钛阳极。由于会逸出一些氯气,为在精矿浸出过程中加以利用,阳极将套袋。由于有了这些设计细节,长港电解厂的其它创新将显现出来。

2.6 钛的电化冶金

为了评估当今钛电化冶金工艺的现状,回顾钛其技术发展的历史可能会有帮助。文献中可以找到详细信息。威廉.克罗尔(Wilhelm Kroll)在1940年的热化学工艺专利中,发现了固体金属生产工艺的固有技术限制,并且,在其1959年的综述文章中,预言到电解钛工艺将在5~10年内完全得到应用。但是,在其1960年综述文章中,他提醒仍有一些根本性的问题需要解决。

为什么电解钛?因为钛是目前少数几种以化学反应法工业化生产的固体金属之一。大多数商业金属和最大吨位数是通过液态或电解法生产,例如:Fe、Al、Cu、Zn、Pb、Sn等金属。在工业工厂中,固体金属的生产成本本身就比液态金属的生产成本昂贵得多。

为什么不采用工业化电积生产钛?人们认为,钛生产的历史应按照铝生产的历史发展,最初采用原始的热化学工艺生产几十年,受到成本高的局限,再演变成大规模的工业现代化电积工艺。取而代之的是,随后70年,一座钛电积厂都没能投产,这是因为下列问题严重制约了其发展:

(1)缺乏基本的知识,还没有充分认识钛的电化学;

(2)钛的物理- 化学特性对现有的设备结构、工程材料具有挑战性;

(3)从溶解在电解液中的钛化合物中电解提取钛,和表面氧化物在钛金属阴极的还原之间存在着惊人的概念混淆。

对于钛电化学体系,还没有发现某种特殊的电解质等同于铝电解的冰晶石。如果没有充分了解铝生产槽的功能,就不能充分认识钛电解。事实上,铝生产电解工艺方面的知识不完整,并且其理论基础还没有被普遍接受。

文献描述了高温电解的优点。许多工业金属以液态生产的事实证明了制作液态阴极产品的价值。而且,对于钛,物理冶金法生产金属锭的成本很高,因此,电积工艺生产出的产品尺寸要接近最终半成品。除了钛系统独具特色的优点外,铝电解的所有优点也可以用在钛电解槽中。当温度高于1 700 ℃,钛形成了液态阴极,所有的工艺优点包括:所产的金属和电解质之间完全分离,固体阴极不夹带电解质,因此不需要产品分离步骤,例如:真空蒸馏或浸出;稳定的电极表面积,使电化学工艺参数保持最佳的稳态值;极间距短,由于不需要预留不规则晶体生长的空间,因此降低了工作电压;微滴和金属雾容易聚结,聚结液体进入水平反方向的液体阴极表面,与氯化物体系相比,固体阴极的垂直方向上有固体金属悬浮颗粒。并且,与铝电解相比,钛电积具有下列独特优点:原料液体TiCl4添加容易,而固体氧化铝溶解缓慢且易于形成坚硬的壳,所以需要特殊设备;钛金属的熔点比电解质的熔点高(与铝相反),在工作温度条件下,金属和电解质之间的密度差异较大。钛电解槽的反应速度本身就比铝电解槽的反应速度高,这是因为,在高温作业条件下,所有的电化学参数更为有利,而且,还因为需要产生足够多的热量来保持电解质的温度。

现在,高温氟化物电积仍然需要研究以下方面:

(1)找到1 800 ℃温度条件下能阻止氯气逸出的阳极材料;

(2)了解液体钛阴极表面的钝化条件;

(3)找到吸收TiCl4气体的最佳电解液成分。

显而易见,尽管已经取得了显著的进步,但是,为了使钛电积成功实现工业化,需要开展更多的研究[27]。

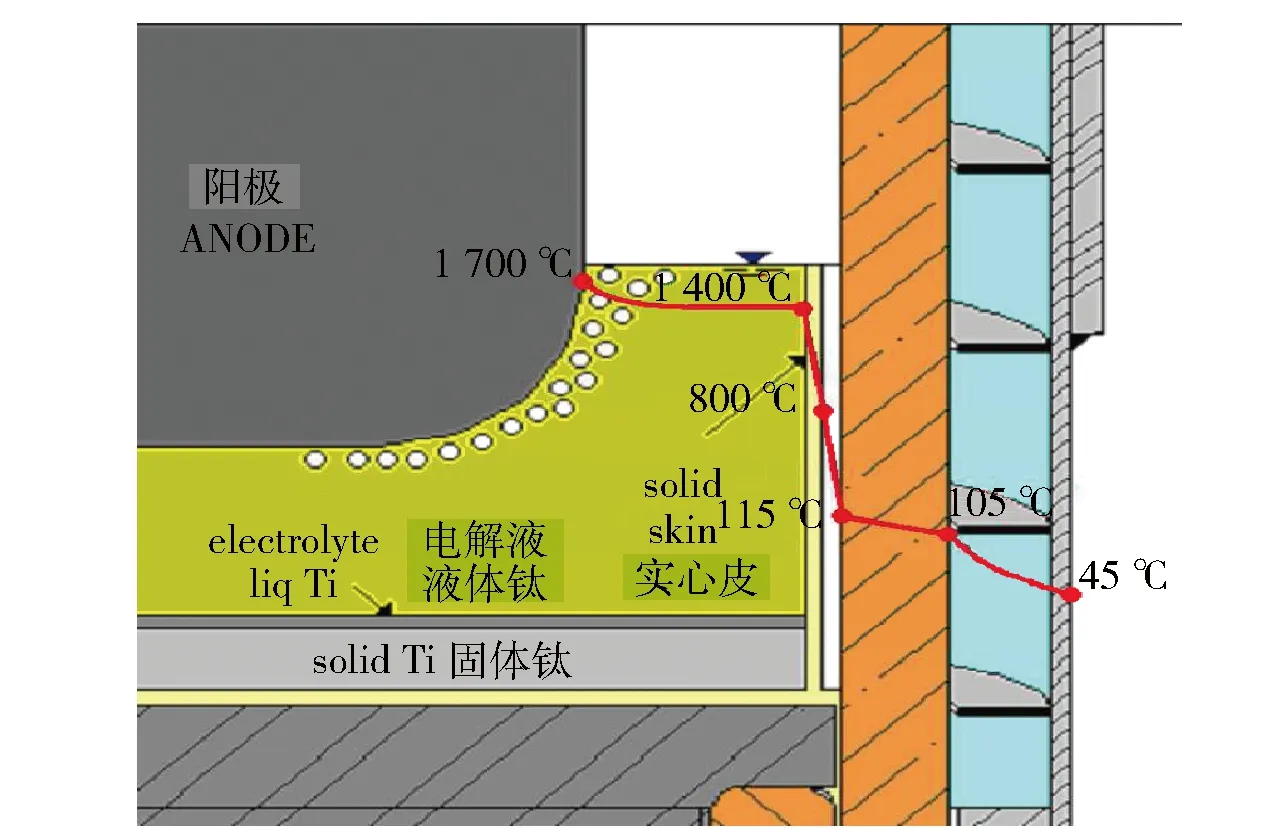

图3 熔融氟化物的钛电积电解槽

2.7 锌电积

锌电解是一种能源密集型工艺,对于一座27.5万t/y的锌厂来说,单位能耗大约为3.5 kWh/Kg,每年能耗大约为1 GKWh/a。在电解过程中,由于槽电压较高,所以能耗高,原因主要是因为阳极反应导致氧气逸出。由于锌沉积过程发生在酸性溶液中,因此工艺对微量杂质敏感,需要一种高效的净化工艺。净化工艺基于锌粉置换杂质。由于置换动力不足,需要用大量的锌粉去除杂质。另外,由于锌电解原本属于劳动密集型的工艺,需要投入大量的人力从铝阴极上剥锌。

因此,过去许多年把重点研究放在甄别降低槽电压的方法(如采用改良的阳极)和使阴极锌收集更容易的技术。另外,研究的重点也放在改进净化工艺上,如减少锌粉消耗。同时,在锌回收方面不断做工作,从各种工业滤渣中回收锌。本章描述了电积工艺的不同技术发展阶段,主要以加拿大锌电积工业为例。

锌电积最重要的发展是阴极锌的机械剥片,由此提高了产量,可以使用大尺寸阴极。通过采用这种技术,锌厂的产率提高了,从1993年的8.1人工时/t锌增加到2003年的5.1人工时/t锌。

自动剥片机的第一项技术是在在欧洲(意大利和比利时)开发的。一些变化和新的设计后来在加拿大锌厂采用和安装。为满足各个锌厂的需要,剥片机进行了塑料边缘的类型以及与绝缘体有关的优化。

加拿大电解锌公司(CEZ)于1976采用VIEILLE Montagne剥片机。到了1991,一个新的产能230 kt/a的3#电解车间投产。科明科(Cominco)基于试验厂数据于1977开建、于1983投产了一个超现代的、高度自动化的电解车间,在400~440 A/ m2低电流密度下运行,使操作更节能。科明科还开发了一种新的接触系统允许在更低的电流密度下运行电接触的各种版本也由CEZ和其他锌厂开发出来。劳动生产率在这些新的电解车间得到极大的提高,导致劳动强度从2~2.5人工时/t锌减少到约0.6~0.8人工时/t锌。

在基德克里克(Kidd Creek),在选择剥片机的最终设计之前,对机械剥离的几个选项进行了评价(剥刀自上而下进入溶液线、弯曲及敲击、通过绝缘盘阴极附件加工电积锌的边缘)。

1999年2月,所有的电解车间都实现了自动剥锌和最终的人力削减。1999年11月安装了四组自动剥锌机,提供每天34排常规地的剥锌操作。

奥图泰(Outotec)还为建设绿色现代化工厂提供各种锌电解工艺及设备的设计,基于其自有的工艺知识不断进行技术研发。奥图泰的物流管理系统,拥有关键设备如自动阴极剥片机、阳极清洗/拍平机和电解车间吊车,可提供安全的物流,用最少的人力进行阴极码垛。

诺兰达(Noranda)技术中心还开发了一种传感器,用于在线检测进入电解车间净化后的溶液质量,这种传感器在工艺不正常而影响电解液质量时非常有用。

2.7.1 锌电积不溶性阳极

不溶性阳极广泛应用于湿法冶金工艺。铅合金阳极在锌和铜的电积工艺中已使用超过100年。好的阳极材料必须满足通过高电流密度,在侵蚀性环境下存在,具有良好的耐腐蚀和耐磨性。

铅合金阳极的铸造曾经是金属电积工业中阳极生产的标准方法。然而,铸造缺陷和孔洞会导致铸造阳极出现渗透性腐蚀和过早老化,因此,冷轧和热轧技术取代了铸造法制造阳极。

同时发现,表面光洁度对阳极腐蚀有影响。在恶劣的工作环境下,PbO2保护层的管理对阳极性能的提升至关重要。对铅阳极表面预处理,快速产生一层薄薄的MnO2粘性玻璃膜,有助于粘附PbO2。加拿大电锌公司开发了另一种采用KMnO4溶液的预处理方法,将新阳极浸入KMnO4溶液中一定时间,电极表面上会产生一层MnO2薄膜。加拿大电锌公司还采用了另一种表面处理方法,阳极表面用各种磨料喷涂打磨(包括喷砂),以加强抗腐蚀性。表面喷涂改变了表面纹理,加大了表面积,提高了活性材料或涂层(如MnO2)的粘附性,在电解过程中,进一步保护了阳极。

泰克公司(Teck)在含氧化物的溶液中对铅阳极进行电化学预处理,使其形成一层粘性的PbO2保护层,MnO2自然吸附在PbO2层上。

多伦多的英特基因科技公司(Integran Technologies)开发了一种提高阳极性能的方法,采用了一种可选择和可重复再结晶工艺。在该工艺中,通过对工业纯铅或者普通电积电极材料进行铸造或变形处理,接下来再成形(例如:轧制、压制、冲压、挤压、拉丝等)和热处理,诱导再结晶。

2.7.2 金属电积的可替代阳极

铅阳极的主要缺点是耗电高、腐蚀性产物污染阴极沉积物,产生危险副产品。如果要更换铅阳极,替代阳极必须要经济合理。目前,氯化物溶液电积中采用尺寸稳定的阳极(DSA)从稀溶液中回收金属。近来,铜电积生产中已经采用了钛涂层阳极。锌电积采用DSA阳极的优势是:在较高电流密度下操作、消除阳极泥、在低阳极电压下运行(低于铅合金阳极电压300 mV)。

在过去30年,为了开发在硫酸盐电积工艺使用的DSA技术,已经做过几次尝试。根据工业试验规模最重要的几项技术是标准DSA阳极、混合铅/涂钛阳极。20世纪70年代,研究了DSA阳极,发现一些问题,即钛结构初始成本高,对短路损坏敏感,寿命短(大约为1年)。这些问题使得铅合金阳极的更换不经济。

对DSA阳极技术进行几项改进,如:通过非晶涂覆,减少锰的沉积,结合高能耗成本,使该技术的应用可行。另外,由于铅阳极带来的环保问题,也有助于替代阳极的应用。

2.7.3 净化工艺

大不列颠哥伦比亚大学研究人员研究了置换除钴的电化学机理,据称发生了欠电位沉积锌并阻碍了除钴,形成的Cu—Sb—Zn—Co混合相对除钴非常关键。在置换过程中,碱性锌盐沉淀钝化了锌粉,阻碍锌的沉淀反应。

1990年,诺兰达技术中心霍拉奇(Houlachi)等人研究了有机物(絮凝剂和骨胶)对钴置换动力学的影响,为了解钴置换做出了重要贡献。在工厂浸出工序的固体沉降阶段,采用了这些添加剂。有时,偶尔发生这些高浓度残留的试剂进入到工厂净化工序。研究表明,这些有机物的存在阻碍了钴离子的锌粉置换。

1989年,基德克里克矿业公司(Kidd Creek)安装了一台奥图泰开发的置换反应器,用于净化工艺的除镉。这是一种创新的技术,改进了置换动力学,同时产出了相对纯的镉产品。基德公司在运用该项技术的生产过程中进行了大量的改进。该技术的原理在于利用高浓度锌粉区域,溶液流态化进入使锌粉颗粒悬浮在各个反应室。为了防止锌粉结成过大的颗粒,溶液中添加了絮凝剂。图4显示了除镉系统。

图4 除镉系统的流化床反应器

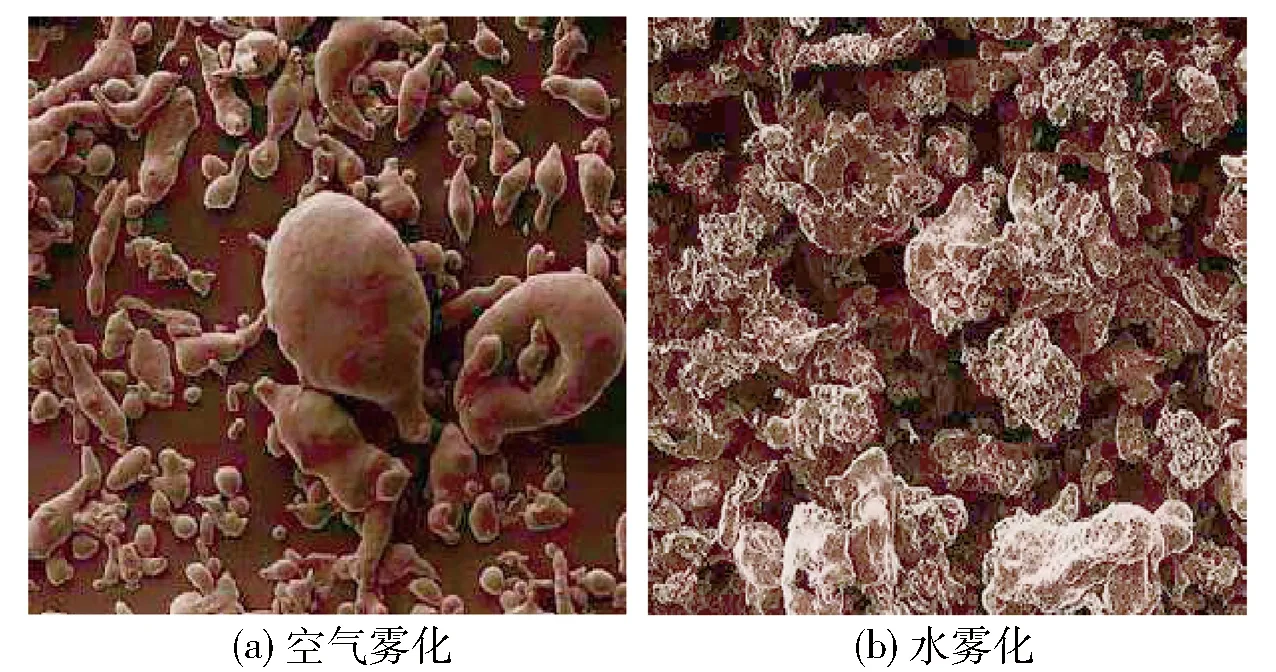

加拿大电锌公司(CEZ)开发了另外一项重要技术,将水雾化锌粉用于净化工艺中,该技术基于锌粉颗粒形成更大的表面积,这些颗粒为置换反应提供了更大的阴极反应区,详见图5。因此,净化过程中锌粉消耗大幅度降低。另外一个优点是,采用雾化器后,降低了能耗和占地面积。科明科公司(Cominco)已获得了该工艺的许可。

图5 空气雾化和水雾化锌粉颗粒的对比图

2.7.4 锌的再生回收

处理再生回收锌的能耗没有处理原生矿的能耗高。镀锌钢板生产显示了锌消费增长的最大部分,占全球锌产量总需求的近一半。镀锌钢板主要用于建筑业和汽车行业。目前,世界锌产量的30%以上来自于再生回收物料。电弧炉(EAF)回收镀锌钢板产生了大吨位的烟尘,全世界电弧炉(EAF)产生的除尘烟尘废料超过6 Mt/a。关于从电弧炉(EAF)产生的除尘烟尘中回收锌,威尔兹(Waelz)工艺是最常见的工艺,占烟尘回收产量的80%。第二种技术基于转底炉,另一种新技术即:多层转底炉普里莫斯(Primus)工艺正在工业上采用。普里莫斯工艺的优点是生铁副产品代替了产生渣。

在欧洲和北美,每年生产大约120~140万t除尘烟尘。1997年在欧盟采用威尔兹工艺处理的烟尘占总量45%。10年后到2007年,通过威尔兹炉处理的烟尘量上升到80%~90%,锌量总计大约为25万t。现在在美国,烟尘回收占总产量的50%~55%。尽管前景很好,但是仍然存在一些制约因素,限制了原生矿锌电解厂的锌回收。由于烟尘成分复杂,导致烟尘处理困难。除了金属杂质外,还有卤族元素(氟氯)也带来了一些问题,原因是卤族元素富集在电解液中,因此不适合直接给入锌电积。氯化物侵蚀铅阳极,可能会形成氯气,危害工人健康。

因此,对于高纯锌的生产来说,氯化物最高允许含量范围在50~100 ppm之间。典型硫化锌精矿中的氯化物含量在5~10 ppm之间,但是洗涤后的威尔兹氧化锌粉中的氯化物含量在1 000 ppm以上,而没有经过洗涤的威尔兹氧化锌粉中的氯化物含量在5%~8%之间。因此,只有经过洗涤后的威尔兹氧化锌粉才能加入原生矿锌电解厂的焙烧炉中,入炉前,将洗涤后的威尔兹氧化锌粉和硫化物精矿进行混料,比例不超过总产量的15%~20%,目的是保持热平衡和保证杂质可控。当采用锌溶剂萃取法(ZINCEX技术)处理洗涤和未洗涤的氧化锌粉,这种限制则不存在了,最终传统锌电解厂能够处理全部的再生回收锌。

ZINCEX溶剂萃取(SX)系统的设计“完全屏蔽”了金属杂质(Cd、Cu、Ni、Co等)、卤族元素(Cl、F)、碱性金属(Na、K)和其它成分,例如:Ca、Mg、Mn等。溶剂萃取(SX)工艺非常简单,全部自动化,劳动力成本低,添加剂和能量消耗最低。

(连载完)

略)

苏平校对

Electrometallurgy-nowandinthefuture(Ⅱ)

Translated selectively by TAN Chun-mei

Electrolytic processing is used commercially to recover and/or refine metals such as aluminum, copper, magnesium, nickel, and zinc, also to utilize electrometallurgy in the production of titanium, lead, and other metals. This paper reviews some of the main technologies that are used to produce and refine metals as well as some of the recent advances and future directions.

electrometallurgy; electrowinning; electrorefining; aluminum; copper; lead; magnesium; nickel; titanium; xinc

TF111.5

B

1672-6103(2017)06-0001-06

谭春梅(1967—),女,云南曲靖人,硕士,资深翻译(正高),从事外事翻译管理工作。

2017-09-07