基于极限分析法和数值模拟的条采岩层稳定性分析

2018-01-09刘文洲

杨 逾,刘文洲

(辽宁工程技术大学土木工程学院,辽宁 阜新 123000)

基于极限分析法和数值模拟的条采岩层稳定性分析

杨 逾,刘文洲

(辽宁工程技术大学土木工程学院,辽宁 阜新 123000)

为解决红阳二矿西三下部采区村下压煤问题,保证村下采区稳定安全,实现矿区可持续开采,以该采区压煤开采地质条件和煤层赋存情况为研究基础,应用轴向力作用下岩层稳定性极限平衡分析法进行理论分析,结合采煤沉陷预计软件对地表移动变形进行预计,利用数值模拟对理论分析和沉陷预计的结果进行合理性验证,综合以上研究过程得到如下结论:(1)村下压煤条采,沿采空区倾向,顶板位移从两边到中间呈增大趋势,且在采区中间位置达到最大位移值979.3 mm;(2)从采空区顶板至地表,沿采区垂向,岩层位移值呈减小趋势,在地表处达到最小位移值3.45 mm;(3)在采深760 m时,村下采空区上覆岩层应力分布重新达到平衡,可保持稳定大约10年,采深达到815 m时,采空区及上覆岩层逐渐趋于稳定并维持大约5.6年;(4)采煤沉陷预计地表最大沉降值W=720 mm;最大曲率值K=0.005×10-3/m;最大水平变形值ε=0. 45 mm/m;(5)数值模拟分析结果与极限分析法、采煤沉陷预计结果一致,可为村下压煤开采提供稳定性判据,避免了采区采动损害引发地表塌陷灾害。

村下压煤;极限平衡分析法;数值模拟;采空区稳定性

煤炭工业是我国基础产业,其健康、稳定、持续发展是关系到国家能源安全的重大问题。近几十年来,随着大量煤炭资源开采引发了严重的环境问题和地表建筑物设施破坏问题。因此,对于建筑物下压覆煤炭资源的合理开采提出了严峻挑战,其首要解决问题就是分析研究采空区下岩层稳定性规律[1-3]。

国内许多学者针对建筑物下压煤开采岩层稳定性分析做了大量研究工作,取得丰富现场观测资料和理论成果。李庶林等[4]采用改进的太沙基地压理论对上覆岩层直壁塌陷机理进行分析发现不同覆盖层厚度的安全开采跨度与安全系数之间的量化关系。贺丽萍等[5]通过数值模拟的方法分析出单一岩层和复合岩层的围岩性质对采空区稳定性的不利因素。张永利等[6]由相似材料实验与数值模拟揭示了下覆煤层开采时层间岩层的破坏规律。周宗红等[7]基于平衡拱理论和三维有限元数值模拟方法提出适应空区顶板岩层变形破坏机制的控制方法。邹友峰等[8]在利用突变理论的前提下通过力学分析建立势能方程与尖点突变模型验证了采空区顶板岩梁突变失稳的条件。宋子岭等[9]基于FLAC3D提出采用普氏拱理论法与长宽比梁法结合的研究方法对采空区上覆岩层突变做了深入分析。王春源等[10]采用概率积分法和数值模拟分析对煤柱采空区上行开采的安全稳定性进行分析与论证。借助于现有研究理论,对于解决红阳二矿西三下部村庄采区岩层稳定性问题略显不足。本文基于此,通过将轴向力作用下岩层稳定性极限分析法、FLAC3D数值模拟、采煤沉陷预计相结合的研究手段,对该采区岩层稳定性进行分析,并得出了相应的研究成果。

1 村下压煤采区概况

1.1 村下采区概况

红阳二矿西三下部采区临近辽宁沈阳苏家屯区西大堡村,周边沈大高速公路从井田北部穿过,铁路专用线约6.4 km。西三下部采区12煤开采共布置5个工作面,分别为1201~1205工作面。为保证西大堡村村民房屋及生命财产安全和矿区地表长期稳定性,需对村下采区岩层进行稳定性研究。井田内主要含水层为第四系孔隙承压含水层全区发育,该系地层由黏土、亚黏土、粉、细、中、粗砂及砂砾、卵砾等组成,总厚度96~122 m。黏土、亚黏土为隔水层,粉、细、中、粗砂,砂砾为强含水层。

该采区村庄压煤地表建筑物主要为西大堡村庄民房,村庄中无特殊保护建筑物、构筑物,房屋多为普通砖混民房。采区地面平坦,地面标高为+24.3~+25.7 m。开采设计区域地表西大堡村庄分布概况见图1。

图1 西三下部采区西大堡村分布图Fig.1 The distribution map of Xidabao village in mining area

1.2 地质构造及地层岩性

西三下部采区位于西大堡背斜倾伏端浅部,轴部东侧,煤岩层受轴向N35°~40°E,倾伏角3°~7°的倾伏背斜控制,等高线呈不规则半环形,扇状分布,总体为单斜构造,而在单斜构造内有小型复式背向斜。在该采区内共有5条断层且有岩床式侵入的火成岩分布。

该区域岩层从地表到煤层下部大致可分为六层,地表层:主要为冲积相,河漫相,湖沼相堆积,岩性为沙、沙砾、砾石夹少量黏土、粉质黏土及淤泥组成,总厚度10.45~59.50 m,平均厚度30.5 m。覆岩层:上部以灰绿色、青灰色泥岩夹凝灰岩为主,下部以紫红色厚层细砂岩为主,厚度358~484 m,平均431.5 m。泥岩层:上段由紫色、杂色泥岩、粉砂岩、黏土岩和灰绿色砂岩组成,下段为紫灰绿等斑杂色泥岩,夹薄层青灰,灰绿色砂岩,平均厚度353 m。煤层:上段含煤段有灰白色砂岩、黑灰色粉砂岩、黑色泥岩、灰褐色黏土质泥岩,下段为灰褐或青灰色中粗砂岩,成份以长石为主,云母次之,多为黏土质胶结,平均厚度5 m。粉砂岩层:小砾石,间夹紫红灰白、灰绿等杂色混合粉砂岩,平均厚度20 m。细砂岩层:以紫红色厚层细砂岩为主,平均厚度20 m。

1.3 煤层赋存情况

村下采区含煤地层为上石炭系太原组,共含煤6层,本采区可采煤层有三层,分别为:12-1、12-2、13号煤层。(1)12-1煤层:由1~4个煤分层组成复合结构煤层,厚度0.27~1.59 m,平均厚度1.3 m;(2)12-2煤层:由1~6个煤分层组成复合结构煤层,煤层厚度0.30~4.57 m,平均厚度1.58 m;(3)13煤层:由1~5个煤分层组成复合结构煤层,煤层厚度0.20~4.75 m,平均厚度2.9 m。

2 岩层稳定性极限分析法

2.1 采空区顶板岩层力学模型建立

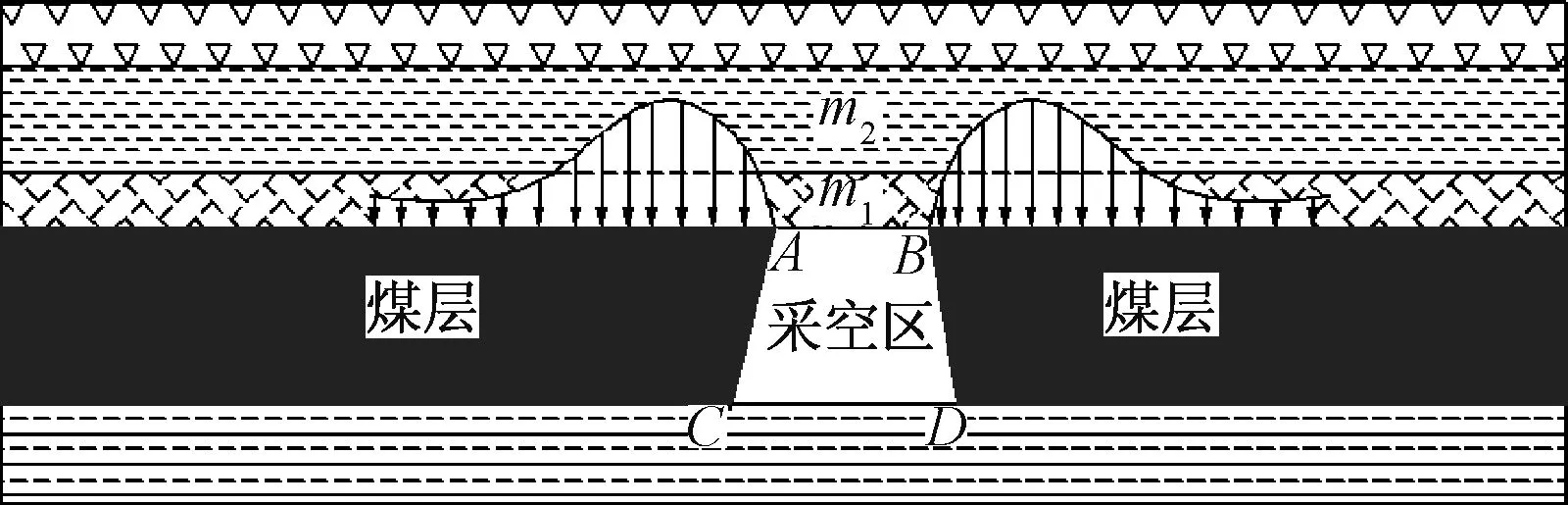

条带开采煤炭,煤炭被回采留下条带状采空区,此时顶板岩层因失去支撑结构,受力状态就此改变。一方面在自重作用下向采空区运动,另一方面,在采空区两帮煤体上形成支撑压力集中。由于支撑压力作用与煤层侧向变形作用,平行于层面方向顶板受到轴向力(图2)。顶板岩层在自重力与轴向压力共同作用下,将发生弯曲变形。由此可见,层状顶板岩层的稳定性问题实质上是自重及轴向力共同作用下复合弯曲时的极限稳定性问题。

图2 条带开采采空区模型示意图Fig.2 Schematic diagram of the model of mined out area with strip mining

将图2中顶板位置放大,并进行受力分析,顶板岩层受力状态见图3。组合梁AB在自重作用下发生弯曲变形ω,轴向力Fx在梁的每一个横截面上又会产生一个分布弯矩Fx·ω。在这一弯矩作用下,促使组合梁在原有弯曲基础上进一步加剧,组合梁进一步发生变形(变形增量Δω),Fx又将产生新的弯矩增量Fx·Δω,引起新的变形。如果Fx很小,即顶板岩层受到侧向煤层压力很小,又或者顶板岩层强度很大,则煤层侧向压力Fx的影响不明显,可以忽略。而当顶板岩层强度不高、煤层侧向压力又很大,那么煤层侧向压力Fx产生的弯矩将是一个恶性循环,使组合梁AB弯矩不断增大,弯曲变形量不断增大,最后顶板岩层无法达到新的稳定状态而发生失稳破坏,即顶板发生屈曲破坏。

图3 顶板岩层受力状态Fig.3 Roof rock stratum stress state

2.2 采区顶板岩层力学模型受力分析

对图2中顶板岩层即组合梁AB进行受力分析,在煤层侧向压力Fx及重力q共同作用下,梁的弯曲变形方程为:

(1)

其中

(2)

q=(m1+m2)·γ

(3)

(4)

式中:J——组合梁下部抗弯层的惯性矩/m4;

E——组合梁抗弯层弹性模量/GPa;

b——组合梁厚度/m;

h——组合梁抗弯层高度/m;

m1——组合梁下部抗弯层厚度/m;

m2——组合梁软弱层厚度/m;

γ——顶板岩层容重/(t·m-3)。

将式(2)(3)(4)代入式(1)得:

(5)

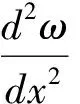

公式(2)可以简化为:

(6)

对式(6)求解得其通解为:

(7)

式中:l—组合梁AB的长度/m;

A、B—待定常数。

边界条件:

代入式(7)解得两待定常数:

将A、B代入式(7),即可得到在重力q和轴向力Fx共同作用下顶板岩层弯曲变形方程表达式。然后将其对x求导,令导函数为0,即可求得弯曲变形量的最大值,此时x=l/2,弯曲变形量ω的最大值为:

(8)

因为要考虑煤层侧向压力FAx,所以组合梁AB最大挠度较重力q单独作用时的最大挠度ω0要大。其中ω0为:

(9)

式中:q——均布荷载/(N·m-1);

l——组合梁长度/m;

E——组合梁抗弯层弹性模量/GPa;

J——组合梁下部抗弯层的惯性矩/m4。

2.3 最大弯曲变形值计算

假设采空区顶板岩层在集中支承压力作用下的侧压系数为α,则煤层施加给顶板岩层的侧压力为:

FAx=αβγH

(10)

式中:α—侧压系数;

β—压力集中系数;

H—煤层离地表高度/m。

由现场勘察调研资料可知,α=0.25,β=0.25,γ取26.3 kN/m3,煤层离地表的深度为815 m。代入式(10)计算可得:

FAx=1 339.66 kN

取m1=1 m,m2=8 m,抗压层弹性模量E=16.6 GPa,抗压层惯性矩J=0.083 m4。那么求得:

k2=0.97k=0.98

根据现场资料,条带工作面1、2、3,即1、2、3号采空区顶板跨度分别为:

l1=6 m

l2=6.5 m

l3=6.5 m

将所有参数分别代入式(8)和式(9),可求得不考虑煤层侧压时,条带工作面中间位置的下沉位移为:

s01=584.5 mm

s02=805.01 mm

s03=805.01 mm

考虑煤层侧压时,条带工作面中间位置的下沉位移值为:

s1=-803.2 mm

s2=-986.3 mm

s3=-986.3 mm

3 采煤沉陷地表移动变形预计分析

3.1 预计方法

西三下部采区村庄下压煤开采使用概率积分法预计地表移动与变形。由矿区提供的岩层移动资料,可确定西三下部采区村庄下压煤区域全采条件下岩移参数包括:下沉系数q全=0.71;水平移动系数b金=0.34;第四纪松散层移动角φ=45°;基岩走向移动角φ=75°;倾向上山移动角γ=69°,下山移动角β=60°;主要影响角正切值tanβ金=1.85;拐点偏移距S全=0.16H。

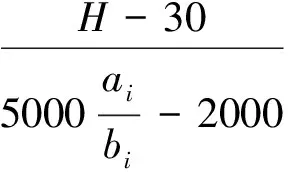

考虑开采区域实际情况,通过工程类比利用下列公式计算得到条采岩移参数:

条采下沉系数:

条采拐点偏距:

式中:qi、q全——条带开采和全采地表下沉系数(=1~3);

ai、bi——煤柱留设宽度和开采宽度/m;

H——平均采深/m;

s——条带开采拐点偏移距/m;

r——条带开采影响半径/m。

3.2 预计结果

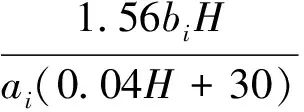

在条采方案对应的开采条件下,采煤沉陷地表移动变形预计参数见表1。

表1 条采地表移动变形参数Table 1 Strip mining surface deformation parameters

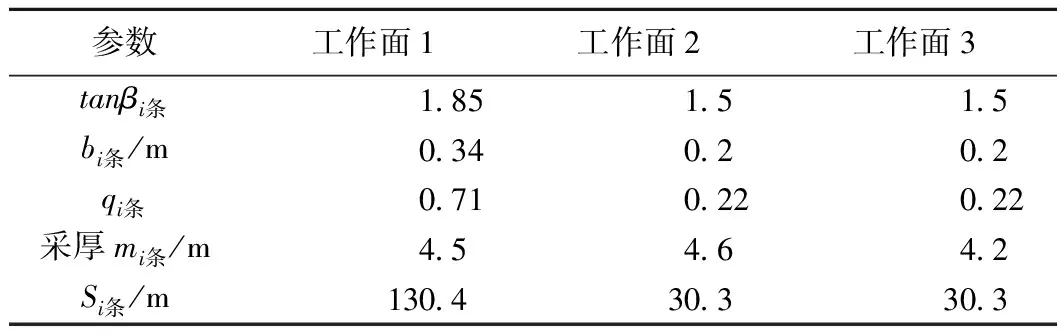

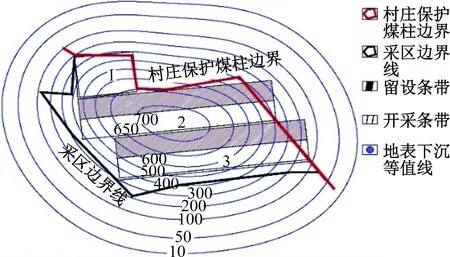

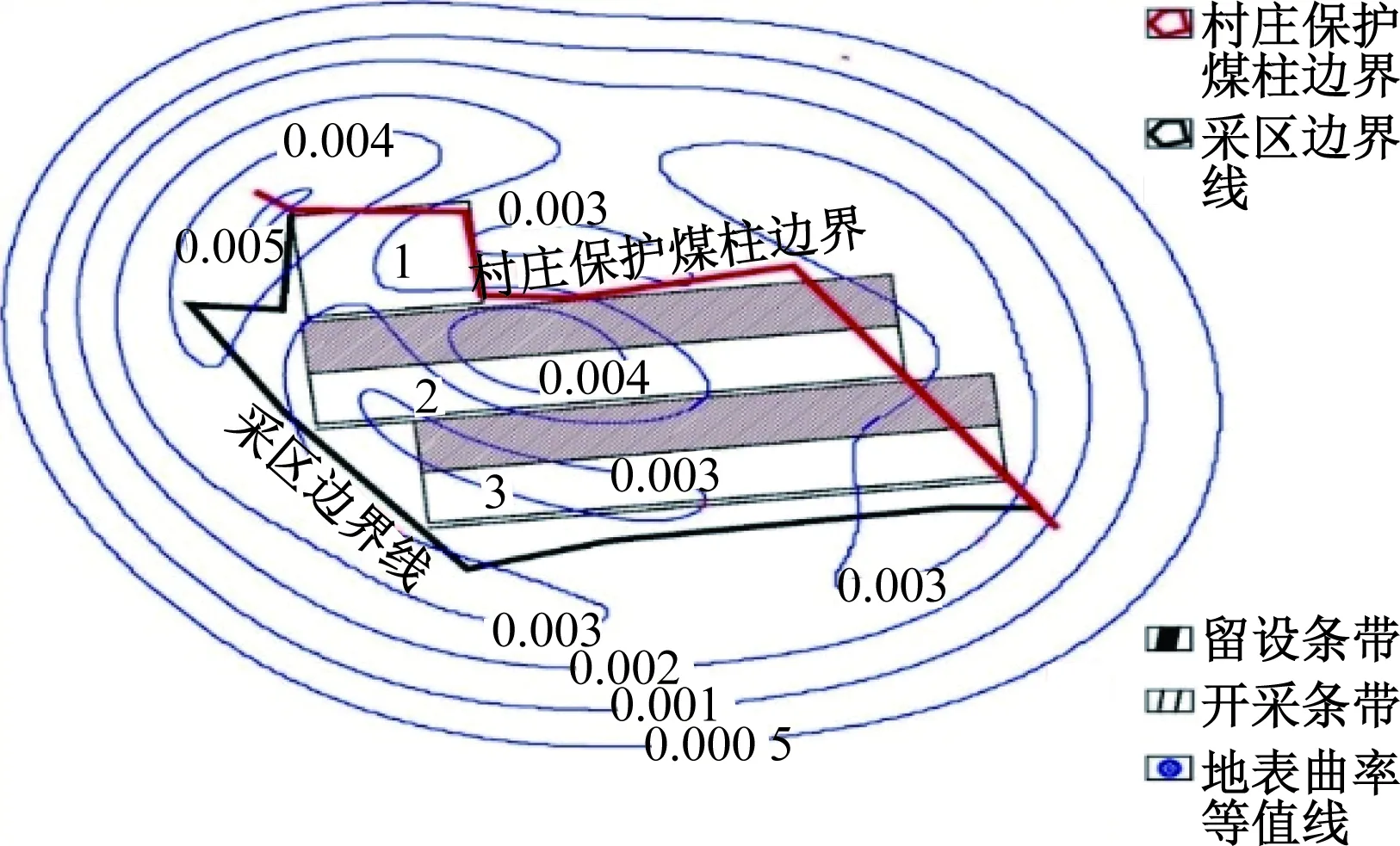

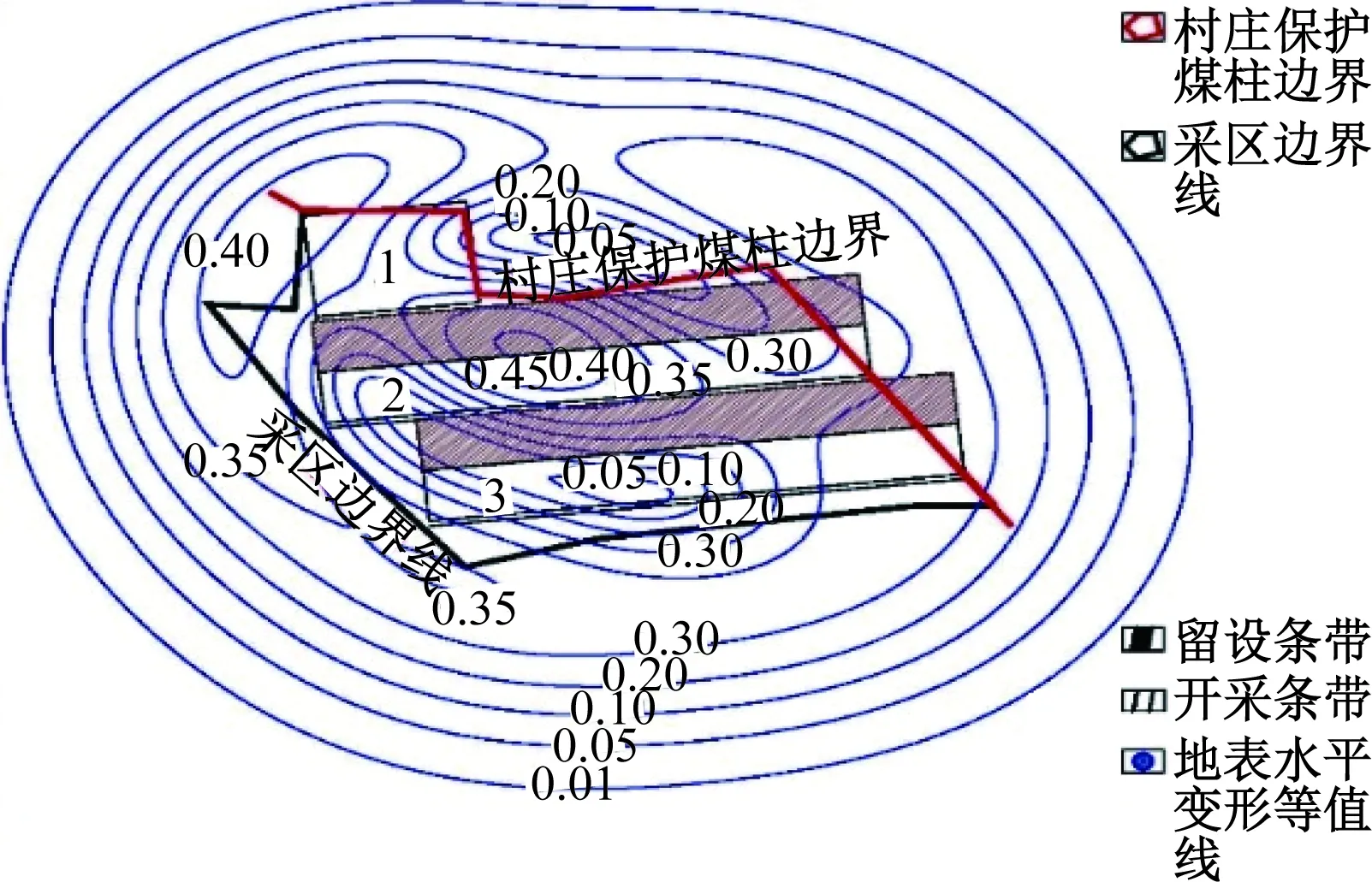

参照条采岩移参数,利用采煤沉陷预计软件对地表移动变形进行预计,结果见图4、图5、图6。

图4 预计地表下沉等值线分布图Fig.4 Estimated surface subsidence contours

图5 预计地表曲率等值线分布图Fig.5 Estimated surface curvature contours

图6 预计地表水平变形等值线分布图Fig.6 Estimation of contour distribution of horizontal deformation

采煤沉陷预计后,地表最大沉降值W=720 mm;最大曲率值K=0.005×10-3/m;最大水平变形值ε=0. 45 mm/m。

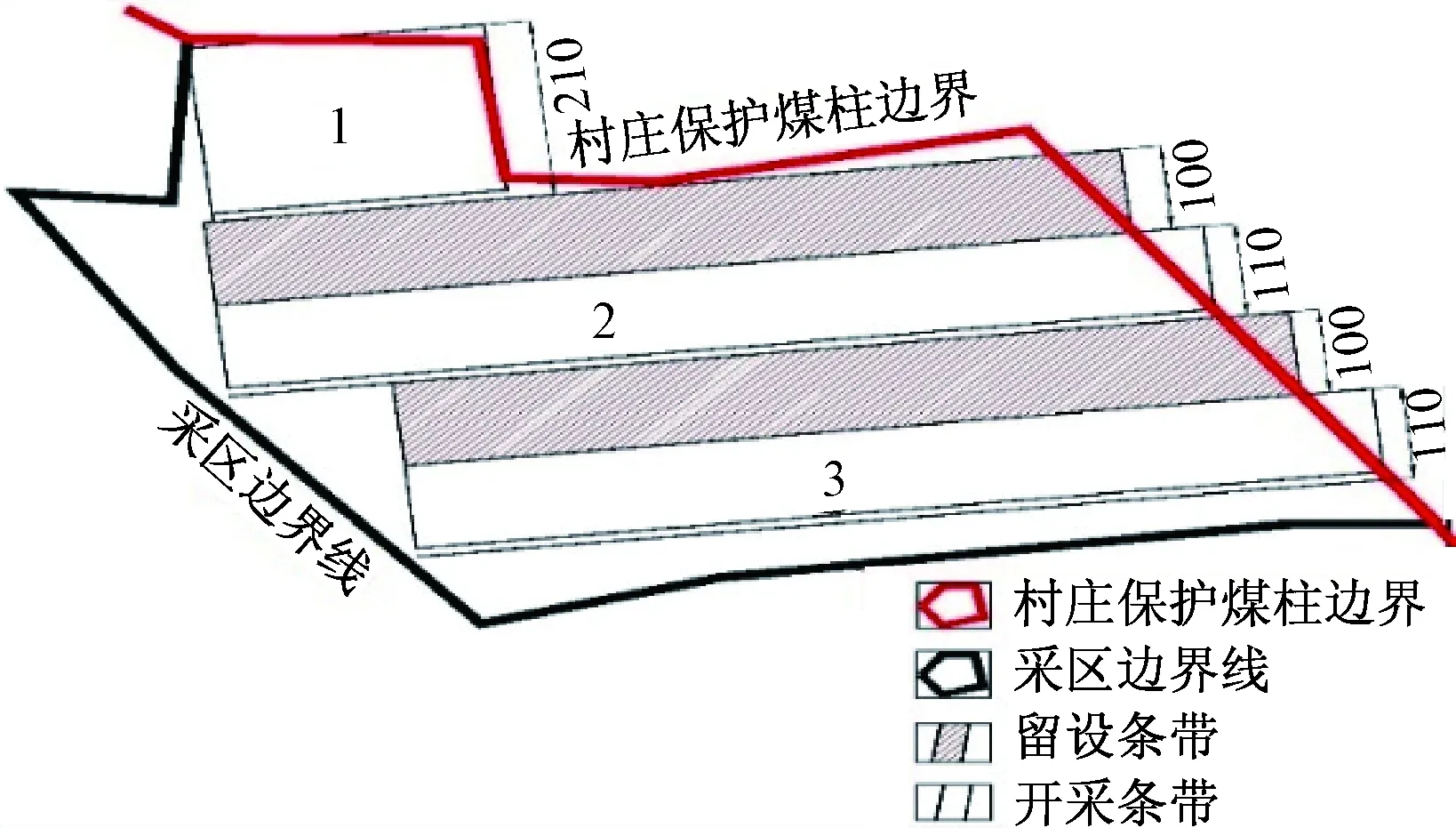

4 采区地层稳定性数值分析

针对条采方案模拟采动覆岩变形,条采工作面沿倾向布置走向推进原则,设计区域平均采深为815 m,开采顺序为1203工作面重叠区域全采,1204、1205工作面先留后采。利用压力拱理论设计各区段采宽可得采留比为9∶8,工作面1采宽为210 m,工作面2采宽为110 m,留宽为100 m,工作面3采宽为110 m,留宽为100 m,该条采方案下煤炭回采率经计算可达58.8%(图7)。

图7 采区巷道条采方案布置图Fig.7 The arrangement diagram of of mining roadway

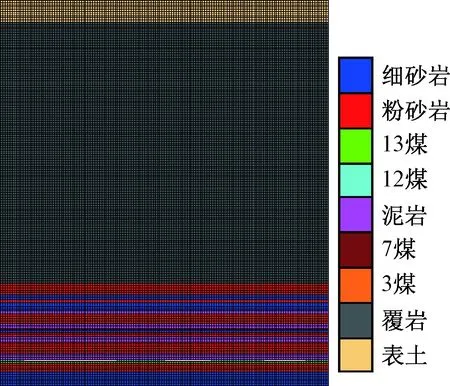

将实际开采情况简化为二维平面有限差分弹塑性本构模型,数值计算剖面垂直采区走向选取。各煤岩土层之间为整合接触,岩层内部为连续介质,由于采矿冲水、强排水等条件较为复杂,因此模型中不考虑地下水活动影响。模型几何尺寸沿采区倾向取680 m,走向取2 m,垂直方向取860 m,煤岩层位严格根据采区综合柱状图进行水平布置至地表,无需施加外加载荷。模拟煤层埋深815 m,厚度5 m,模型顶部为自由边界,模型四周水平约束,对模型底部边界进行全约束。

4.1 模型参数选取

(1)模型初始平衡采用摩尔-库仑模型进行计算,开挖围岩蠕变计算则利用经典弹塑性模型进行分析。

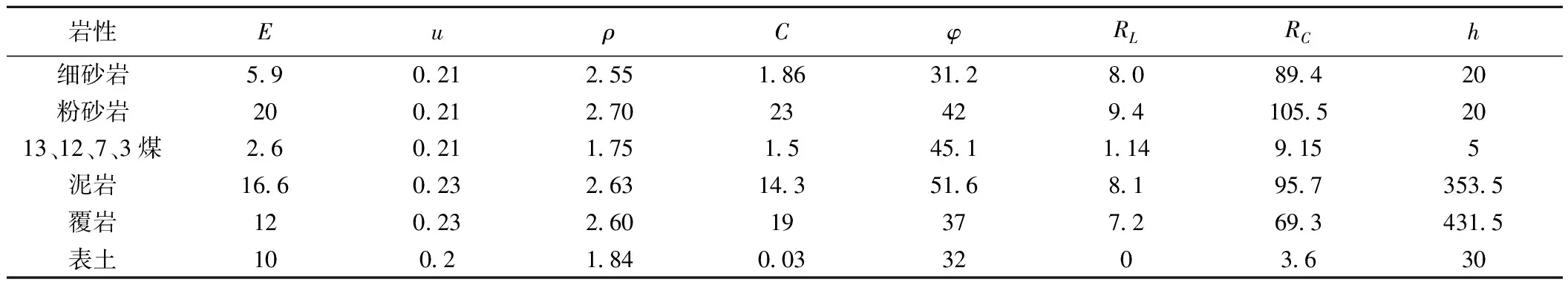

(2)在数值计算剖面上煤层顶、底板岩类力学性质不同,故计算时以考虑力学性质为主进行简化划分。岩体力学参数将对于顶、底板和煤层6类给出,主要有细砂岩、粉砂岩、含煤层、泥岩、覆岩和表土,最后在计算中采用的力学参数见表2;数值模型见图8。

(3)分别在采区3个条带工作面顶板中间位置及对应地表布设位移测点,共计6个位移测点。

表2 煤岩土层岩性及力学参数Table 2 The coal rock lithology and mechanical parameters of soil

注:E为弹性模量,GPa;u为泊松比;ρ为容重,t/m3;C为黏聚力,MPa;φ为内摩擦角,°;RL为抗拉强度,MPa;RC为抗压强度,MPa;h为厚度,m。

图8 数值模型Fig.8 Numerical model

4.2 开采过程岩层移动规律

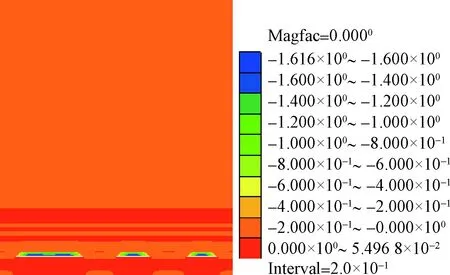

根据方案二条采工况一方案设计进行条带开采模拟计算,采动采区覆岩垂直方向位移情况见图9。

图9 垂直方向位移云图Fig.9 Vertical displacement contour

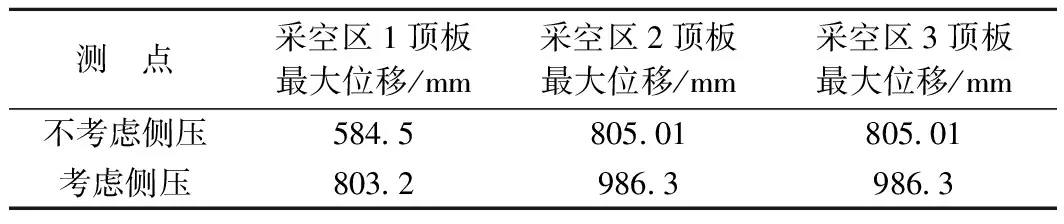

从图9中可以看出,沿采区倾向,各条带工作面顶板下沉位移较为明显,且顶板下沉区域主要集中在顶板的中间位置;沿采区垂向,随与煤层距离增大,采区覆岩受到条带开采下沉变形逐渐减小。记录采动覆岩位移数据见表3。

表3 开采覆岩移动数据Table 3 Mining overburden movement data

4.3 开采区域岩层稳定性分析

煤层开采后,对采空区至上竖直方向的应变云图分析得到,采空区中部岩层下沉变形较大,由煤层水平向上覆岩层直至地表,变形值逐渐减小,在地表形成沉降变形区域。

由采空区覆岩垂直方向位移变形量,可知煤层采空区顶板在自重和上覆岩层应力作用下,采后短时间内位移变化较大。参照《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》条带开采地表沉降稳定时间计算公式如下:

T=2.5H

式中:T——沉降稳定时间/d。

采区最大采深为815 m,通过上式计算得到,煤层开采后大约5.6年,采空区覆岩层应力分布重新达到平衡。但考虑到设计区域村庄下压7煤回采工作已完成,这将大大延长12煤层采后地表沉降稳定时间。7煤层平均采深为760 m,因而,估计地表沉降稳定时间将趋近于大约10年,采空区及上覆岩层逐渐趋于稳定。

4.4 数值模拟与极限分析法、采煤沉陷预计对比

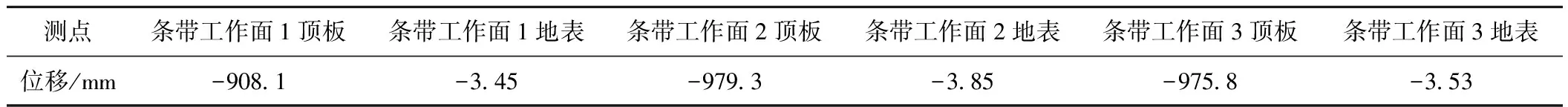

由极限分析法计算得到的条带采空区顶板中间位置位移见表4。

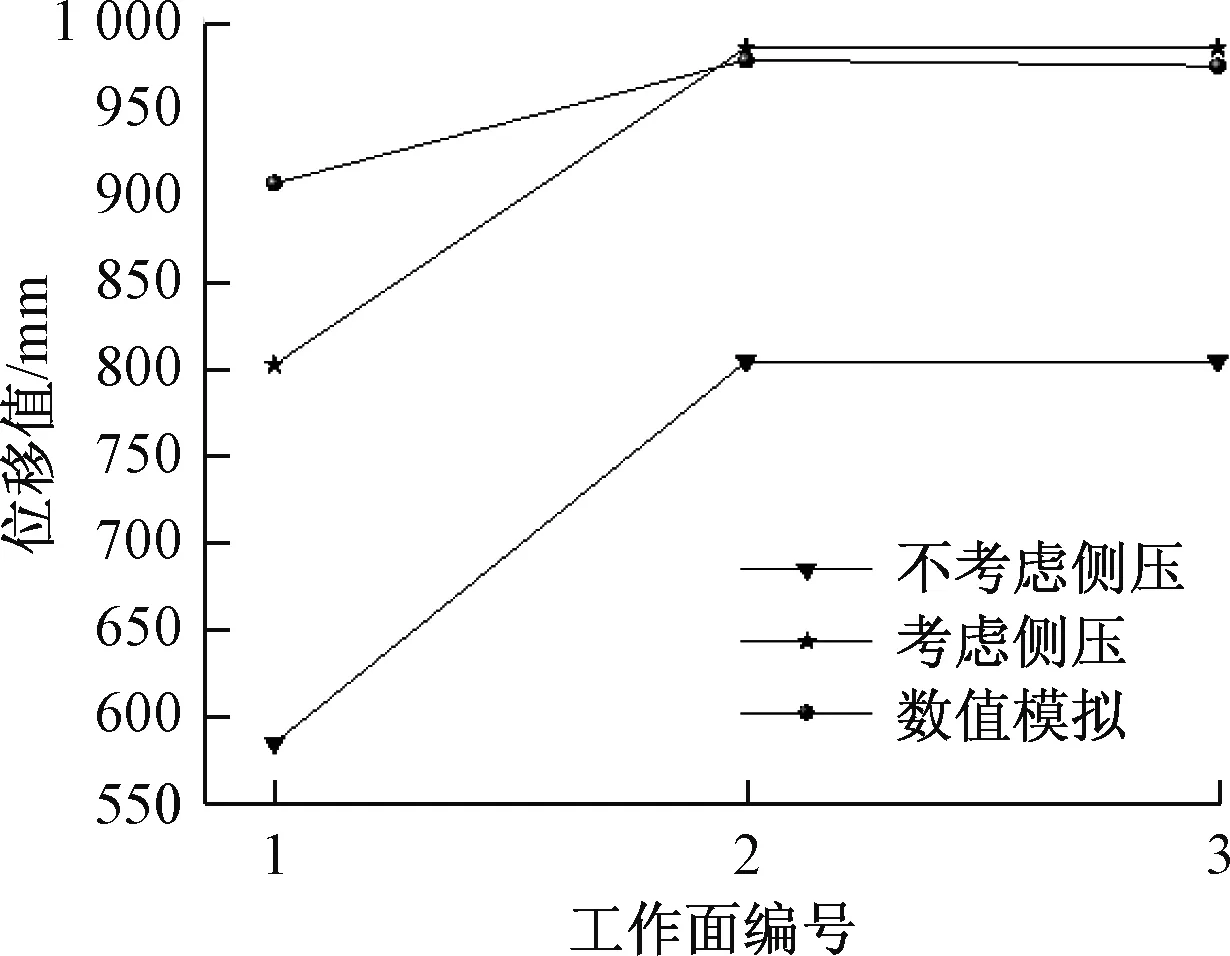

由表4可知,当考虑煤层侧压时,采空区1、2、3顶板中间位置位移分别为:803.2 mm、986.3 mm、986.3 mm,而数值模拟结果分别为:908.1 mm、979.3 mm和975.8 mm。采区1顶板中间位移量比数值模拟的数值小是由于采空区覆岩层应力在煤层侧压作用下未达到重新平衡分布,但总体趋势上仍较为接近,故在进行岩层稳定性分析时,两种方法均可以提供一定的参考依据。数值模拟与极限分析法计算结果对比见图10。

表4 条带采空区极限分析法最大位移Table 4 Maximum displacement of the limit analysis method of strip mined-out area

图10 数值分析与极限分析法对比Fig.10 Comparison of numerical analysis and limit analysis method

从图10中可以看出,条带采空区中间位置位移值曲线,除1号采空区略有差异,其余两个采空区位移值基本一致,说明这两种方法计算的结果基本吻合,可以作为分析村下采空区稳定性的判断依据。

通过采煤沉陷预计对采区地表移动变形的主要参数进行分析可知,地表各移动变形值均在规程规定建筑物Ⅰ级损坏等级允许范围内,且未造成村下采区过大采动损害,避免了地表塌陷灾害发生,验证了数值模拟、极限分析结果的合理性和可靠性。

5 结论

通过采用极限分析法和数值模拟对红阳二矿西三下部村下压煤采区岩层中间位置位移值进行量化对比研究,同时借助采煤沉陷预计软件分析地表移动变形规律可以得到如下结论:

(1)采用条采方案解放村下压煤,沿采区垂向,岩层位移从采空区顶板至地表不断减小,在地表处最小值达到3.45 mm。

(2)基于极限平衡分析法理论分析,沿采区倾向,采空区各条带工作面顶板岩层下沉位移从两边到中间不断增大,且顶板中部集中下沉位移尤为显著,位移最大值达到979.3 mm。

(3)利用岩层数值模拟分析可知,1、2、3采空区岩层顶板中间位移值分别为:908.1 mm、979.3 mm、975.8 mm。当开采深度达到815 m时,采空区覆岩层应力分布重新达到平衡,能维持采区稳定大约5.6年;当采深为760 m时,采空区及上覆岩层逐渐趋于稳定,地表沉降稳定时间将趋近于10年。

(4)采煤沉陷预计地表最大沉降值W=720 mm;最大曲率值K=0.005×10-3/m;最大水平变形值ε=0. 45 mm/m;地表各移动变形值均在采区安全稳定允许范围内,避免了采区采动损害引发地表塌陷灾害。即数值模拟结果与极限分析法、采煤沉陷预计计算结果验证完全吻合。

[1] 李凤明,耿得庸. 我国村庄下采煤的研究现状、存在问题及发展趋势[J]. 煤炭科学技术, 1999, 27(1): 10-13.

LI Fengming, GENG Deyong. The research status, existing problems and development trend of China’s coal mining under the village[J]. Coal Science and Technology, 1999, 27 (1): 10-13.

[2] 姜福兴,耿殿明,宋振骐. 基于可持续发展的“绿色矿区”模式[J]. 科技导报, 2002, 20(2): 54-56.

JIANG Fuxing, GENG Dianming, SONG Zhenqi. Based on the sustainable development of “green mining” model [J]. Science and Technology Review, 2002,20(2): 54-56.

[3] 问荣峰. 建筑物下压煤条带开采技术研究[D].中国矿业大学(北京), 2008.

WEN Rongfeng. Study on the mining technology of coal strip mining under buildings[D]. China University of Mining and Technology (Beijing), 2008.

[4] 李庶林,王伟,林建宁. 近地表上覆岩层直壁塌陷机理及稳定性分析[J]. 中国地质灾害与防治学报,2012,23(2):44-49.

LI Shulin, WANG Wei, LIN Jianning. Mechanism and stability analysis of the vertical wall collapse of the overlying strata in the near surface[J]. The Chinese Journal of Geological Hazard and Control, 2012,23(2):44-49.

[5] 贺丽萍,于永江. 围岩性质对采空区地基稳定性的影响[J]. 辽宁工程技术大学学报(自然科学版),2012,31(3):323-326.

HE Liping, YU Yongjiang. The influence of surrounding rock properties on stability of mined out area [J]. Journal of Liaoning Technical University (Natural Science Edition), 2012,31(3):323-326.

[6] 张永利,庞清良,马玉林. 上行开采缓倾斜煤层群围岩稳定性分析[J]. 中国地质灾害与防治学报,2013,24(2):53-60.

ZHANG Yongli, PANG Qingliang, MA Yulin. The stability analysis of surrounding rock of gently inclined coal seam group in ascending mining[J]. The Chinese Journal of Geological Hazard and Control, 2013,24(2):53-60.

[7] 周宗红,侯克鹏,任凤玉. 跑马坪铅锌矿采空区稳定性分析及控制方法[J]. 采矿与安全工程学报,2013,30(6):863-867.

ZHOU Zonghong, HOU Kepeng, REN Fengyu. The stability analysis and control method of mined out area in the Lead-zinc Mine of Paomaping [J]. Journal of Mining and Safety Engineering, 2013,30(6):863-867.

[8] 邹友峰,柴华彬. 建筑荷载作用下采空区顶板岩梁稳定性分析[J]. 煤炭学报,2014,39(8):1473-1477.

ZOU Youfeng, CHAI Huabin. The stability analysis of roof rock beam in goaf under construction load[J]. Journal of Coal Science, 2014,39(8):1473-1477.

[9] 宋子岭,祁文辉,范军富,等. 基于FLAC3D的露井联采下采空区顶板安全厚度研究[J]. 世界科技研究与发展,2016,38(3):532-535.

SONG Ziling, QI Wenhui, FAN Junfu, et al. Study on safety thickness of roof in underground mining area under combined mining based on FLAC3D[J]. World Science and Technology Research and Development, 2016,38(3):532-535.

[10] 王春源,撒占友,林乐顺,等. 残留小煤柱采空区上行开采可行性分析[J]. 煤炭技术,2016,35(5):12-14.

WANG Chunyuan, SA Zhanyou, LIN Leshun, et al. Feasibility analysis of ascending mining of residual small coal pillar[J]. Coal Technology, 2016,35(5):12-14.

Stabilityanalysisofstriprockstratumbasedonlimitanalysismethodandnumericalsimulation

YANG Yu, LIU Wenzhou

(CollegeofCivilEngineering,LiaoningTechnologyUniversity,Fuxin,Liaoning123000,China)

In order to solve the pressed coal problem of Hongyang second mine under the village, guarantee the stability and safety of mining area, and achieve coal area sustainable mining, the following study is based on the geological conditions of the mining area and the occurrence of coal seam, the limit analysis method is used to analyze the theory, combined with the prediction of the surface movement and deformation by using the prediction software . Also, the numerical simulation is used to verify the rationality of the results of theoretical analysis and subsidence prediction. Based on the above research process, the following conclusions is got:(1) The displacement of the roof is increasing from both sides to the middle along the gob tendencies, and the maximum displacement value is 979.3 mm in the middle of the mining area.(2) From the top roof of the gob to the surface, along the area vertical, the displacement value of the rock is decreasing, and the minimum displacement is 3.45 mm at the surface.(3) At the depth of 760 m, the stress distribution of overlying strata of the gob below the village is to achieve a balance again and maintain the stable for about 10 years. When the mining depth is 815 m, the gob and overlying strata are gradually stabilized and maintain for about 5.6 years.(4) By coal mining subsidence predicting, the maximum sedimentation value of the surface isW=720 mm, the maximum curvature value isK=0.005×10-3/m, and the maximum horizontal deformation value isε=0.45 mm/m.(5) The results of numerical simulation analysis are consistent with the limit analysis method and the results of coal mining subsidence prediction, which can provide the theoretical basis for the mining of pressed coal under the village, and to avoid the collapse disaster.

mining under villages.; limit equilibrium analysis method; numerical simulation; stability of mined-out area

10.16031/j.cnki.issn.1003-8035.2017.04.11

TD801

A

1003-8035(2017)04-0064-07

2017-02-17;

2017-03-17

国家自然科学基金资助项目(51274111;51504125)

杨 逾(1973-),男,甘肃张掖人,博士后,教授,博士生导师,主要从事采矿损害与控制工程方面研究。E-mail:yangyu9300@163.com

刘文洲(1990-),男,河南信阳人,硕士研究生,主要从事环境岩土工程研究。E-mail:386811572@qq.com