我国油井水泥标准的发展及存在问题分析

2018-01-08唐俊峰王丽敏安耀彬

唐俊峰 ,王丽敏 ,甘 霖 ,安耀彬

1.中国石油集团工程技术研究院石油工业油井水泥及外加剂质量监督检验中心 (天津 300451)

2.中国石油勘探开发研究院石油工业标准化研究所 (北京 100083)

我国油井水泥标准的发展及存在问题分析

唐俊峰1,王丽敏1,甘 霖2,安耀彬1

1.中国石油集团工程技术研究院石油工业油井水泥及外加剂质量监督检验中心 (天津 300451)

2.中国石油勘探开发研究院石油工业标准化研究所 (北京 100083)

简要回顾了我国油井水泥的发展历史,阐述了我国油井水泥分类方法的演变,重点论述了我国油井水泥标准历次修订的技术差异及修订原因,结合目前我国不同井况的固井现场施工要求和固井材料质量现状,提出了修订我国油井水泥和材料标准的建议。

标准;油井水泥;固井

油井水泥是油气井固井的重要材料之一,其性能优劣直接影响固井作业和固井质量,所以它在固井工程中具有非常重要的作用。随着石油工业的不断发展,油气开发难度越来越高,勘探区域越来越广,钻井深度越来越深;加之深水油气勘探的发展,天然气水合物开采的需要,常常钻遇高温高压、超低压漏失、高渗透和高腐蚀环境等地层,致使固井环境越来越恶劣,固井工艺越来越复杂,对固井技术的要求也越来越高。因此,提高固井质量,延长油气井寿命,保护油气层和提高采收率,提升油井水泥综合性能迫在眉睫。而制定科学、先进和准确的油井水泥标准是提高其质量、保证固井顺利施工和促进油气勘探发展的技术基础和根本保证。

纵观我国油井水泥的发展历史,主要分为两个阶段:第一阶段是从1963年至1988年,在此阶段,油井水泥产品和试验方法标准主要是按照前苏联水泥标准并结合当时我国的国情而制修订,其技术指标和检验方法与建筑水泥没有本质的区别。第二阶段从1988年至今,我国油井水泥标准依据API 10A/ISO 10426-1《固井用油井水泥与材料》而制修订,其标准不但对油井水泥的化学组成和物理性能进行了严格的规定,其试验方法也是参考井下不同的温度和压力条件采用动态的试验方法,模拟注水泥作业的实际过程。所以,此阶段修改采用API 10A/ISO 10426-1制定的我国油井水泥标准,既能正确地评价油井水泥的质量和水泥浆性能,又能正确地指导注水泥作业,使我国油井水泥标准达到国际先进水平,提高了我国油井水泥的生产水平和产品质量,有效地促进了我国油气勘探开发的技术进步。

1 油井水泥分类方法的演变

20世纪60年代初,我国制定了第一个油井水泥标准GB 202—1963,该标准定义了2类水泥,一类为冷井水泥,试验温度为22℃,另一类为热井水泥,试验温度为75℃[1]。1978年对GB 202—1963进行了修订,修订后的GB 202—1978定义了2种水泥,即75℃和95℃油井水泥,推荐使用井深范围为1 500 ~2 500 m 和 2 500~3 500m[2]。 同年又制定了建材行业标准JC 241—1978《45℃油井水泥》和JC 237—1978《高温油井水泥》,推荐使用井深范围为0~1 500m[3]和 5 000~7 000m[4]。 这些标准均是参考前苏联水泥标准并结合当时我国的国情而制修订,其分类方法是按照使用温度和井深范围进行分类。

为适应我国石油工业勘探开发的需要,促使我国油井水泥标准化与国际先进标准接轨,便于加强中外合资企业在我国海上勘探和油气资源的开采,参照采用API Spec 10—1986《油井水泥材料和试验规范》制定了我国油井水泥标准GB 10238—1988,该标准按其使用温度、压力和井深范围,规定了9个级别的油井水泥,并按其抗硫酸盐性能分为普通型(O)、中抗硫酸盐型(MSR)和高抗硫酸盐(HSR)型 3种类型。显然,GB 10238—1988《油井水泥》主要是按照抗硫酸盐性能、使用温度、压力和井深范围对油井水泥进行分类[5]。

1998年,按照等效采用API Spec 10A《油井注水泥用水泥及材料规范》(1995年1月1日第22版)的原则,对GB 10238—1988《油井水泥》进行了修订。GB 10238—1998《油井水泥》在分类方法上,取消了油井水泥的适用井深范围,仅按抗硫酸盐性能、使用温度与压力进行分类[6]。

GB 10238—2005《油井水泥》和正在实施的GB/T 10238—2015《油井水泥》分类方法与GB 10238—1998《油井水泥》相同。

2 油井水泥标准历次修订的技术差异

20世纪60年代初,我国制定了第一个油井水泥标准GB 202—1963。1978年将GB 202—1963修订为GB 202—1978。该标准定义了75℃油井水泥、95℃油井水泥。同年还制定了建材行业标准JC 241—1978《45℃油井水泥》、JC 237—1978《高温油井水泥》和GB 206—1978《油井水泥物理性能检验方法》等。两版本标准对油井水泥的物理性能要求相同,分别为细度、凝结时间、流动度、体积安定性和抗折强度,化学成分要求仅有三氧化硫和氧化镁。试验方法也与建筑水泥相同。

鉴于当时我国油井水泥的定义、品种、类型、化学成分和物理性能要求、试验方法、试验仪器和生产工艺与美国石油学会(API)油井水泥的巨大差别,为了改变我国油井水泥质量总体水平低和试验方法落后的局面,提升我国油井水泥标准化水平,加速我国油气勘探开发的步伐,中国建筑材料科学研究院根据原石油部和国家建材局的要求,于1982—1984年研制成功了符合API Spec 10(1986年版)要求的油井水泥,并在全国油田试用,取得较好的应用效果。与此同时,原中国石油天然气集团公司工程技术研究院(原石油工业部施工技术研究所)组织专家学者引进符合API标准的油井水泥测试仪器,翻译编写API油井水泥试验方法,并面向全国油井水泥生产企业、各油田和相关单位培训了大批技术人员,为我国油井水泥标准向API标准过渡、油井水泥质量检验和进行油田现场模拟试验起到了极大的推动作用。在此基础上,制定了GB 10238—1988《油井水泥》标准,并于1989年10月1日实施。

2.1 GB 202—1978与GB 10238—1988《油井水泥》的不同

2.1.1 化学成分和矿物组成要求严谨

水泥的化学成分及矿物组成决定水泥的物理性能和水泥浆性能,特别是对水泥的有害成分和主要矿物控制不理想,势必影响油井水泥的性能或固井施工性能。GB 10238—1988新增烧失量、不溶物、铝酸三钙(C3A)、硅酸三钙(C3S)和总碱量等控制指标,尽量避免水泥性能恶化。如水泥中有害成分碱含量等将导致水泥浆稠化时间难以预测,流变性能难以控制,铝酸三钙(C3A)将严重影响水泥浆的稠化特性并使水泥石抗硫酸盐腐蚀性能下降等。忽视水泥的化学成分和矿物组成,不仅影响水泥浆自身性能,且导致油井水泥与外加剂的相容性恶化,不能实现良好的水泥浆综合性能。

2.1.2 主要物理性能发生质的改变

1)增加水泥浆游离液最大含量限定。为使水泥浆具有一定的流动性,确保注水泥顺利施工,制备水泥浆时的加水量往往要比水泥水化所需水量增加1~2倍,在水泥浆被顶替完成处于静止状态后至水泥浆体形成稳定的凝聚结构前,过剩的水分将从水泥浆体中析出。析出的水一部分上浮至水泥柱顶部加大顶部水泥浆的水灰比而形成一层强度很低的表面层,不能有效的封固地层。另外,过剩的水分将从水泥浆体中析出,这部分水可能是一层有色或无色的液体,严重者形成自由套管而失去固井的目的。而另一部分水则积聚在水泥浆内部,形成水带或水环,当水分蒸发后,在水泥环内部,在第一、二界面之间形成孔隙,增大油气水层窜流的风险。同时,硬化后的水泥环,渗透率增大,抗渗性较差,耐腐蚀性能降低。

有些特殊井如水平井、斜井或定向井固井要求水泥浆游离水为零,避免因游离水存在而导致上述危害,以保证固井质量,延长油气井寿命。所以标准中对常用的G、H级两种基本油井水泥的游离水最大含量进行限定,确保水泥浆凝固后与地层胶结良好。

2)用初始稠度和稠化时间代替流动度和凝结时间。众所周知,流动度和凝结时间是建筑水泥的技术指标,其结果是在静态条件下试验而获得,用其指导建筑施工确信无疑。但由于油井水泥使用环境的变化,在注水泥期间和水泥浆被顶替结束之前,水泥浆必须始终处于流动状态,要求具备良好的流变性能并保持合适的稠化时间,以保证注水泥作业顺利、安全施工。

3)用抗压强度代替抗折强度。注水泥的主要目的为:①封隔油、气、水层,阻止不同压力的地层流体相互窜流,为油气的正常开采提供有利条件,保护生产层;②封隔严重漏失层或其他坍塌等复杂地层;③支撑套管和防止地下流体对套管的腐蚀;④能够安全地承受二次钻进的钻压等轴向载荷;⑤能够经受射孔、挤注水泥、酸化和压裂等强烈的井下作业工艺。所以,必须要求水泥浆凝固后的水泥石具有一定的抗压强度、良好的密封性能、低渗透性能和抗腐蚀性能,始终保持水泥环与套管的第一界面、水泥环与地层的第二界面胶结良好。

经验表明,从支撑套管方面考虑,强度大于3.5 MPa时,便能支撑套管所承受的轴向载荷,满足二次钻进的要求。如要求水泥环与套管、水泥环与地层具有良好的胶结和密封性能,其强度应大于7.0 MPa。如从射孔和油气层开发等井下作业方面考虑,强度应大于14.0 MPa。但如果强度太高,水泥石脆性增加,在射孔等作业产生的冲击载荷作用下,在初始缺陷的裂纹尖端处会形成高度的应力集中。根据断裂力学理论,随着应力水平的发展,一旦断裂强度因子大于材料的断裂韧性时裂纹将迅速扩展,从而产生宏观的裂纹,容易造成油夹层段窜槽,给射孔后开发和增产改造措施带来很大的困难。

2.1.3 生产工艺严加控制

GB 10238—1988对油井水泥的生产更加严格,在粉磨时明确规定不得掺入任何活性混合材,对G、H级水泥甚至连助磨剂也禁止掺入。因此,按此标准生产的油井水泥更“纯”,消除了因“混合材”对油井水泥性能的影响,便于产品质量控制。

2.1.4 试验方法改为“动态”法

只有采用动态的试验方法,模拟水泥浆制备、注水泥和顶替全过程,才能与实际固井作业状态相符,才能准确地指导现场固井施工。由“静态”到“动态”的试验方法被我国固井界公认为是具有“科学性、先进性、准确性和实用性”的试验方法。

2.2 与GB 10238—1988相比,GB 1023—1998 《油井水泥》的主要变化

1995年,美国石油学会(API)出版第22版API Spec 10A。1998年,我国按照等效采用第22版API Spec 10A的原则,对GB 10238—1988《油井水泥》进行了修订。GB 10238—1998《油井水泥》在技术内容上作了如下修改。

2.2.1 取消各级水泥的适用井深范围

虽然各级油井水泥都有其适用井温范围,但是井底温度与井深二者之间并不遵循确定的比例关系,因为井底温度与井深的关系主要取决于地温梯度,即在相同井深条件下,地温梯度不同,井底温度也不同。美国石油学会在原油井水泥标准中规定的适用井深范围,主要是根据美国西南部及墨西哥湾地区70余口油井的统计数据而确定,而这些地区的井下温度和压力不能代表世界其他地区的井况。我国不同油田的地温梯度也不同并且差别较大,所以规定各级水泥的适用井深范围对于现场固井施工没有任何意义。

2.2.2 取消J级油井水泥

随着勘探开发的不断发展,深井超深井不断增加,长封固段固井也越来越多,此类井固井突出的难点就是封固段长、底部温度高,顶部温度低,底部和顶部形成“大温差”,顶部水泥浆易出现缓凝甚至超缓凝现象,固井质量难以得到保证。在进行水泥浆设计时,既要考虑水泥浆的稠化时间必须满足安全固井施工的要求,又要考虑封固段顶部水泥石强度发展的问题。而J级油井水泥的主要矿物为硅酸二钙(C2S),水化速率很慢,仅为硅酸三钙(C3S)的1/20左右。所以,使用J级油井水泥对长封固段井进行一次注水泥,往往出现底部高温段环空水泥浆水化硬化快,而顶部低温段水泥浆几天不凝的问题,导致顶部固井质量差或达不到固井的目的。

根据缓凝剂吸附理论,进行抗高温缓凝剂分子结构设计,一是引入含有多羧酸基官能团,吸附在水泥颗粒表面,降低水泥水化速度,实现缓凝;二是引入络合阴离子,与Ca2+生成难溶性沉淀,并吸附在水泥颗粒表面,降低水泥浆中Ca2+离子浓度和水泥水化速度,实现缓凝。并且在温度一定时,该缓凝剂加量与稠化时间具有良好的线性关系;当稠化时间一定时,试验温度越高,缓凝剂加量就越大[7]。该类缓凝剂特点是对温度和加量不敏感,也不会产生超缓凝现象。使用G级水泥,加入此类缓凝剂,完全可以代替J级油井水泥,解决深井超深井长封固段固井难题。

2.2.3 取消安定性指标及试验方法

在我国实施GB 10238—1988《油井水泥》后的两三年间,作为检验人员发现,部分生产企业的油井水泥经压蒸安定性试验后,试体发生弯曲变形、裂纹、断裂或线性膨胀率超标等问题。究其原因主要是原材料中的有害成分控制、石膏加量、烧成和粉磨工艺等还不适应新标准的要求。从20世纪90年代初期开始,经对全国各油井水泥生产企业的产品进行检验,未出现过压蒸安定性不合格问题。美国石油学会就压蒸安定性指标是否取消进行过24 000多次试验研究。结果表明,各级别油井水泥的压蒸膨胀率都较低(一般小于0.1%),无一出现安定性不合格问题。

2.2.4 取消了A和B级油井水泥稠化时间试验方案1

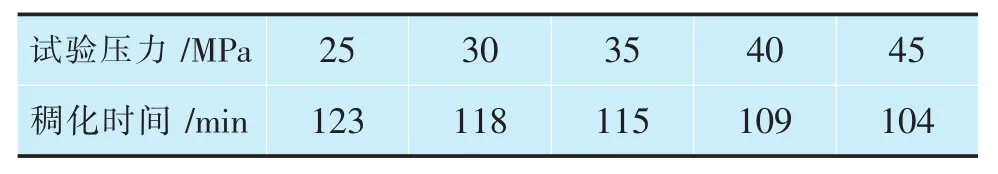

GB 10238—1988《油井水泥》要求,A和B级油井水泥在试验方案1(27℃、7.0 MPa)和试验方案4(45℃、26.7 MPa)条件下的稠化时间指标相同(≥90 min),此要求显然不科学。表1和表2试验结果表明,试验温度或压力越高,水泥浆稠化时间越短。所以,只要在试验方案4条件下稠化时间满足要求(≥90 min),则在试验方案1条件下,A和B级水泥的稠化时间肯定符合要求。

表1 油井水泥稠化时间与试验温度之间的关系

表2 油井水泥稠化时间与试验压力之间的关系

2.2.5 将游离水改为游离液

制备水泥浆时,需加入一定比例的拌和水,使水泥浆具有一定的流动性,以便固井施工。拌和水首先需满足4个部分的要求:①填满水泥颗粒的间隙,此部分水为填充水;②湿润水泥颗粒表面,在表面形成一层足够厚的水膜,此部分水为表面层水;③满足水泥的水化,称为水化水;④水泥中如含有疏松多孔组分,会吸收水分到孔隙内部,此部分水为吸附水。另外,多余的水会在水泥凝结过程中保留起来,由于不同的油井水泥保水性不同,保水性不好的水泥将有少量“水”析出,而析出的“水”是经过与水泥搅拌之后产生的,它已变为含有其他离子的水溶液,所以,将物理性能指标游离水改为游离液更为确切。

2.3 与 GB 10238—1998相比,GB 10238—2005《油井水泥》的主要变化

2005年,中国建筑材料科学研究院等单位修改采用ANSI/API 10A/ISO 10426-1—2001《固井用油井水泥与材料规范》,制定了我国油井水泥标准GB 10238—2005《油井水泥》。与GB 10238—1998相比,主要变化如下:①依据ANSI/API 10A/ISO 10426-1—2001要求,增加了新的术语和定义;②在水泥浆制备时,取消了用玻璃量筒量取试验用水的方法,采用直接称质量法;③游离液(游离水)试验方法由500 mL锥形瓶称质量法代替用250 mL量筒量取体积法,相应地将G级和H级水泥游离液要求由不超过3.5 mL修改为游离液质量百分含量不得超过5.90%。

2.4 与 GB 10238—2005相比,GB/T 10238—2015《油井水泥》的主要变化

一是GB/T 10238—2015《油井水泥》改为推荐性标准。二是自GB 10238—1988实施至今,还未见过生产E级和F级油井水泥的报导。其主要原因是采用G级基本油井水泥掺入不同的外加剂对水泥浆性能进行调整,以满足不同的固井作业要求,国外主要产油国也是以G、H油井水泥为基础,利用外加剂技术制备具有综合性能的水泥浆,代替E级和F级油井水泥进行不同井况的固井施工。所以,我国现行GB/T 10238—2015删除了E级和F级油井水泥。

3 问题及建议

半个多世纪以来,油井水泥标准经过历次修订和实施,在各个不同的阶段发挥了积极的作用,促进了油井水泥质量大幅度提高,特别是和国外先进标准接轨后,有效地推动了我国油气勘探开发的进步。但在标准实施和油井水泥现场应用过程中,也反映出一些急需解决的问题,这些问题为下一步修订标准提出了课题和方向,需要组织油井水泥生产企业和油气田相关单位联合攻关。

3.1 油井水泥和外加剂的相容性问题

借鉴JC/T 1083—2008《水泥与减水剂相容性试验方法》,油井水泥与外加剂相容性的定义为:使用相同外加剂时,由于油井水泥的质量而引起水泥浆综合性能发生变化的程度。众所周知,为满足现场不同井况的固井施工,必须在油井水泥中加入不同的外加剂,获得最佳的水泥浆和水泥石综合性能,其前提是所使用的油井水泥不影响所加入的外加剂的各种性能,即油井水泥与外加剂具有良好的相容性,只有这样,才是保证固井质量的基础。研究发现,在89个油井水泥样品中,以加入现场常用的醛酮缩合类减阻剂为例,有67个油井水泥样品存在不同程度的相容性问题。更为严重的是,4个油井水泥样品在加入此类减阻剂后,在常压85℃搅拌过程中,浆体反而逐渐失去流动性,以致不能进行下一步的测试,这种问题对固井施工存在巨大隐患。固井科技与施工人员共同的愿景是在油井水泥中加入所需的外加剂配制成水泥浆后获得最终的结果是一荣俱荣而不是一损俱损。

3.2 油井水泥质量稳定性问题

随着固井技术的发展和施工难度的增大,对油井水泥质量提出一系列新的要求,如与外加剂的相容性、良好的流变性和稠化特性、不同腐蚀环境下的抗侵蚀性等,其中油井水泥质量稳定性是最基本的要求。相对油气田固井而言,总是希望所使用的油井水泥质量比较稳定,各项技术性能指标在限定的标准偏差范围之内。只有这样,才能顺利模拟现场试验,试验结果才有参考的价值,才能降低事故发生的风险,避免造成不必要的经济损失。

3.3 油井水泥外掺料质量问题

对于深井、超深井固井、稠油热采井固井,低压漏失层固井,高温高压井固井、大斜度井和水平井等复杂井固井,仅用油井水泥加入外加剂显然不能解决这些井的固井问题。对于深井、超深井、稠油热采井固井,必须加入二氧化硅粉,防止强度倒退。对于低压漏失层固井,需加入粉煤灰、漂珠或氮气制备低密度水泥浆,解决地层漏失的问题。对于高温高压井固井既要解决强度倒退的问题,又要加入重晶石或铁矿粉,平衡地层压力防止井涌或井喷。对于大斜度井和水平井等复杂井固井,必须加入悬浮稳定剂,确保水泥浆体系稳定,实现无游离液产生,避免第二界面形成通道发生窜槽,影响固井质量或缩短油井寿命。遇到腐蚀地层还要加入防腐材料,防止腐蚀环境对水泥环的腐蚀。由此可知,外掺料在固井中的作用不可替代。笔者曾对某油田公司固井所用粉煤灰、二氧化硅微粉和漂珠性能进行检验与评价,其结果令人担忧。

3.4 建议

1)鉴于固井工程面临的实际问题,我国现行油井水泥标准应借鉴建材行业标准,增加油井水泥与外加剂的相容性和油井水泥质量稳定性指标,提高我国油井水泥标准技术水平和产品质量,适应我国油气勘探开发的发展。

2)根据固井施工的特点和要求,制定固井所用外掺料的技术指标,作为我国固井材料标准的一部分,并将我国油井水泥标准名称改为“油井水泥与材料”,与ISO 10426-1保持一致。

[1]中国建筑材料科学研究院.油井水泥:GB 10238—1988[S].北京:中国标准出版社,1990,1-3

[2]全国水泥标准化技术委员会.油井水泥:GB 10238—1998[S].北京:中国标准出版社,2004,1-3.

[3]安耀彬,周 怡,刘翠微,等.国内外油井水泥及外加剂标准的发展和动态[A].《2010年固井技术研讨会论文集》编委会.2010年固井技术研讨会论文集[C].北京:石油工业出版社,2010:83-97.

[4]李 杨,卢东红,莫继春,等.油井水泥石断裂韧性的实验研究[J].钻采工艺,2000,23(3):31-33.

[5]文寨军,付守娣.油井水泥新标准中若干问题简述[J].中国建材科技,1999(4):11-12.

[6]安耀彬,唐俊峰,杨 威,等.油井水泥与外加剂相容性试验研究[A].《2014年固井技术研讨会论文集》编委会.2014年固井技术研讨会论文集[C].北京:石油工业出版社,2014:95-100.

[7]张 华,冯宇思,靳建洲,等.大温差水泥浆体系的研究与应用[J].钻井液与完井液,2012,29(5):54-57.

The development history of oil well cement in China is briefly reviewed,and the evolution of classification method of oil well cement in China is expounded.The technical differences and reasons of the previous revision of oil well cement standards in China are analyzed.According to the requirements of cementing site construction and the present situation of cementing material quality in different well conditions in China,the suggestion for revising the oil well cement and material standard in China is put forward.

standard;oil well cement;cementing

唐俊峰(1984-),男,工程师,现从事油井水泥和钻井液材料检测工作。

贾 强

2017-10-26