WOG核电厂风险指引型管道在役检查方法应用研究

2018-01-08李虎伟黄志超初永越熊文彬别业旺

李虎伟,黄志超,依 岩,初永越,熊文彬,别业旺

(环境保护部核与辐射安全中心,北京 100082)

WOG核电厂风险指引型管道在役检查方法应用研究

李虎伟,黄志超,依 岩,初永越,熊文彬,别业旺

(环境保护部核与辐射安全中心,北京 100082)

为促进概率安全分析技术在核电厂管道在役检查领域的更好应用,本文介绍西屋用户集团(WOG)开发的核电厂管道风险指引型在役检查(RI-ISI)优化方法,并重点从管段失效可能性分析、后果判断、风险重要度划分等三方面分析对比了该方法与EPRI型RI-ISI方法的不同。此外,以国内某M310核电机组为例,本文基于国家安全局牵头开发的标准电厂分析风险(SPAR)模型,在国内当前技术条件基础上使用简化WOG方法完成该核电厂辅助给水系统管道环焊缝的RI-ISI优化分析。计算表明,使用WOG方法开展RI-ISI后,受检焊缝数量减少55%,而相应导致的内部事件一级概率安全分析风险增量则基本为零,可以满足NNSA-0147和NNSA-0153等技术文件中推荐的风险准则。总的结论为,使用WOG方法开展核电厂管道RI-ISI优化是可行的。

管道;在役检查;风险指引;优化

2010年,国家核安全局发布关于概率安全分析技术在核安全领域中应用的技术政策声明[1],提出应积极且有步骤的推动概率安全分析技术在国内核安全领域中更深层次的应用,这为优化资源配置、提高核安全监督活动效率和提高核安全水平提供了基础。此后,在国家核安全局的推动和相关营运单位的支持下,我国开展一系列有关风险指引型优化的试点工作,其中一部分重要内容就是关于核电厂风险指引型管道在役检查优化的研究[2,3]。

截至目前,我国大亚湾核电厂1号机组、田湾核电厂1号、2号机组等已开展并获批部分系统管道上的风险指引在役检查优化申请,另外,大亚湾核电厂2号机组、岭澳1号、2号机组等的优化申请也即将获批。

整体看来,当前国内核电厂已有试点工作都是参考EPRI报告TR-112657[4]中给出的方法及流程开展在役检查优化工作,优化后导致的风险增量可以满足NNSA-0147[5]、NNSA-0153[6]等国家核安全局发布文件中规定的风险可接受准则。

但通过仔细分析可以发现,EPRI所给RI-ISI优化方法中存在大量的简化分析和假设,可能会导致优化结果的保守性或不确定性。此外,考虑到美国核管会已经认可批准WOG和EPRI两种类型RI-ISI优化方法,本文开展关于WOG型RI-ISI方法的研究,介绍该方法的工作流程和要素,对比该方法与EPRI型RI-ISI方法的不同,并选取具体案例完成计算,这一方面促进核电厂管道RI-ISI研究,另一方面也是对EPRI型RI-ISI优化结果的一种校核验证。

1 WOG方法简介

1997年10月,WOG向美国核管会提交“西屋用户集团在管道在役检查中使用风险指引方法的专题报告”,给出一种替代ASME XI管道在役检查要求的RI-ISI方法。经审查认可,1999年2月,WOG正式发布应用该方法的专题报告WCAP-14572(Revision 1-NP-A)[7]。2001年8月,WOG进一步发文修改了该专题报告中关于风险指引型应用的一些示例模版[8]。

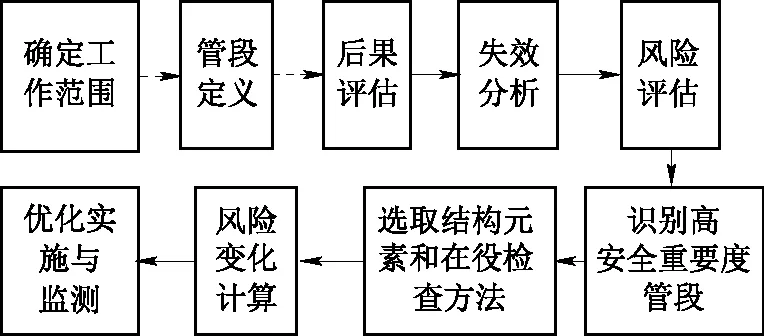

如图1所示,WOG型RI-ISI优化的主要工作内容有:在确定的优化范围内,将系统管道划分为管段进行研究,评估管段失效后果,判断管段失效的直接和间接影响,并分析管段失效可能性,计算管段失效概率。在此基础上,结合核电厂概率安全分析模型,计算每根管段失效导致的风险及整个系统压力边界失效导致的总风险,综合判断每一根管段的重要性,并最终确定优化后在役检查策略,计算优化导致的风险水平变化。

图1 WOG型RI-ISI的优化流程Fig.1 The process of WOG risk-informed in-service inspection

2 与EPRI型RI-ISI方法的比较

WOG与EPRI所给两种RI-ISI方法均满足RG1.174、RG1.178等导则中给出的相关要求,从确定变更、工程分析、确定实施和监督大纲、提交变更建议四个风险指引特定电厂决策要素出发,并能够保证纵深防御原则的良好遵循和安全裕量的足够,但在优化评估的具体实施过程中,两种方法在管段失效可能性、管段失效后果、管段重要度划分、优化方案的选择等方面却有较大差异。

2.1 管段失效可能性分析

表1 管段失效可能性判断方法对比Table 1 Comparing of two methods in deciding the piping failure probability

如表1所示,WOG和EPRI给出的RI-ISI方法各有优缺点,具体表现为:

(1) WOG方法基于工业界失效历史、电厂特定失效及其他相关信息开展分析,但需要借助结构可靠性及风险评价计算软件,并需要组织一支有在役检查、无损检测、材料、应力分析等专业知识的专家团队给出判断;

(2) EPRI基于核电厂2100多堆年的管道运行数据及相关管道失效统计分析研究,给出一种定性判断管段失效可能性的方法,通过分析管段运行特性判断其可能存在的降质机理,并进而据此将管段破裂可能性划分为高、中、低三个级别,分别以1×10-4、1×10-5和1×10-6作为年平均破裂频率包络值[9]。

2.2 管道失效后果分析

WOG直接使用CDF和LERF表征管段失效后果,对不同管段失效后果,计算公式分别为:

1) 导致始发事件:

CDFPB=FRPB×CCDPIE

(1)

2) 丧失缓解系统:

CDFPB=FPPB×ΔCDFPB

(2)

3) 组合影响始发事件和缓解系统:

CDFPB=FRPB×CCDPIE,seg=1.0

(3)

式中:CDFPB——管段失效导致的堆芯损伤频率;

FRPB——年平均管段失效频率;

ΔCDFPB——管段失效后CDF相对基准CDF的增量;

FPPB——管段失效概率;

CCDPIE,seg=1.0——缓解系统部件失效后特定始发事件对应的条件堆芯损伤概率。

相应的,EPRI方法使用条件堆芯损伤概率(CCDP)和条件大量早期释放概率(CLERP)来判定管段的失效后果。对不同管段失效影响,采用不同的计算公式:

1) 导致始发事件:

CCDPIE=CDFIE/FIE

(4)

2) 丧失缓解系统:

CCDPsys=[CDFsys-CDFbase]×Texp

(5)

3) 对始发事件和缓解系统的组合影响,通常将PSA模型中受影响始发事件和缓解系统设置为True完成计算。

式中:CCDPIE——管段失效对应导致的条件堆芯损伤概率;

FIE——管段失效对应导致的始发事件发生频率;

CCDPsys——管段失效导致缓解系统丧失的条件堆芯损伤概率;

CDFsys——管段失效导致缓解系统丧失对应堆芯损伤频率;

CDFbase——基准堆芯损伤频率;

Texp——管段失效导致影响的暴露时间。

2.3 管道风险重要度划分

管道风险重要度划分是在役检查优化工作中的一项重要任务,在此基础上,核电厂完成风险指引型分级,并重新制定在役检查大纲策略。

图2 WOG风险重要度划分表Fig.2 The WOG division of risk significance

WOG参考风险指引型安全分级理念[10,11],结合使用风险降低因子(RRW)、风险增加因子(RAW)以及管段的确定论失效分析,将管道重新划分并得到图2所示在役检查元素选取矩阵。

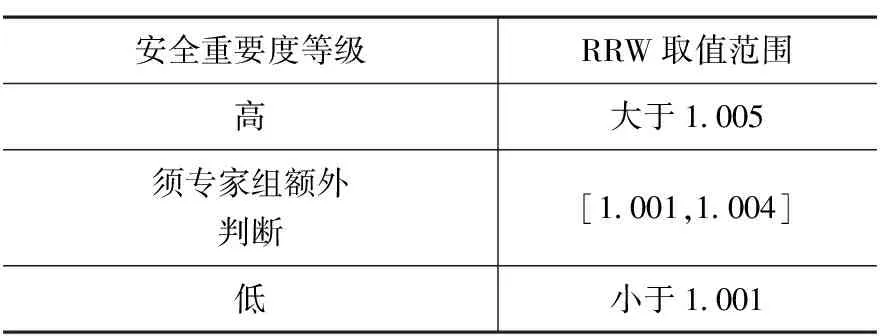

其中,作为一项重要的风险重要度划分指标,RRW计算如公式(6),使用的划分准则如表2所示。

RRWi=CDFsys/(CDFsys-CDFPBi)

(6)

式中:RRWi——i号管段失效对应的风险减少因子;

CDFPBi——i号管段失效对应导致的堆芯损伤频率;

CDFsys——所分析系统的所有管段失效对应导致的总堆芯损伤频率。

表2 WOG安全重要度判断准则Table 2 The criterion for judging safety significance in WOG method

对应的,EPRI的RI-ISI方法则根据管段失效可能性及管段失效后果的高低对应划分准则表将管段划分高、中、低三个类别。鉴于国内已有相关论述,本文对此不再赘述。

2.4 优化方案的选择

科学的优化选取原则可以保证RI-ISI优化方案的合理性和恰当性。

如图2所示,WOG型方法中须100%选取位于第1象限A区内的管段开展特定无损检查,B区及第2象限内管段则基于一种统计学方法被抽取检查,其他分区内管段则不做特别检查要求。

不同的,EPRI方法中给出的优化后焊缝选取基本原则为:(1)高风险焊缝至少选取25%;(2)中风险焊缝至少选取10%;(3)低风险焊缝不选取。同时焊缝选取时还考虑管段的运行历史、存在的失效机理等因素。

3 案例计算

3.1 工作范围

鉴于国内某M310核电厂机组已采用EPRI方法开展完成ASG系统管道的RI-ISI研究,为对比研究,本文也选择在该核电机组ASG系统管道进行WOG方法研究。

3.2 计算模型、数据及软件

本文基于SPAR模型并使用.net版本RiskSpectrum软件完成计算,计算数据来自国家核安全局发布的《中国核电厂设备可靠性数据报告》(2015版)[12]。SPAR模型是国家核安全局针对所分析核电厂开发的标准电厂分析风险模型[13],当前分析范围包括内部事件功率运行工况一级,适用于所分析核电厂功率运行工况下的风险指引型工作,其可靠性和可用性也得到中国核能行业协会等单位的认可。.net版本RiskSpectrum软件由英国劳氏咨询顾问公司下属开发,该软件是当今国际上概率安全分析行业公认的分析工具,在相关项目中已经得到了广泛的使用和验证。

3.3 管段划分

ASG系统的管道包括辅助给水箱至给水泵之间管道、安全壳内止回阀上游管道、安全壳内止回阀下游管道等。根据管道在电厂所处区域的不同、空间影响的不同、可能遭受降级机理的不同以及管道失效后果的不同,可以将管道分析若干管段。考虑到此项工作的复杂性,本次研究中管段的失效机理分析及划分主要参考所分析电厂试点工作中的结果,将ASG系统管道划分为36个管段。

3.4 失效分析

由于当前我国没有专用的结构可靠性及风险评价软件计算管段失效率,本文参考EPRI方法使用TR-111880中关于管段失效率的建议,分别选取各管段年平均失效率包络值:有流动加速腐蚀的管段取1×10-4/年;有流动加速腐蚀以外任何一种已知失效机理管段取1×10-5/年;没有任何已知失效机理管段取1×10-6/年。在此基础上,考虑到ASG系统处于备用模式,管段失效率进一步按公式(7)计算得到:

(7)

式中:Tt——管道检查的定期试验间隔,根据相关定期试验监督要求中关于ASG系统的规定,保守取1年;

Tm——任务时间,计算中取24h。

3.5 风险评估、重要管段识别

3.5.1 基本假设

(1) 参考WOG方法中取失效率在1.0×10-3~1.0×10-4/40年以上的管段为高失效重要性,本文对应取年平均失效率大于2.5×10-6/年的管段为高失效重要性;

(2) 无损检测对管道缺陷的探测概率统一取0.5;

(3) 象限1中,存在流动加速腐蚀机理的管段分为A区,存在其他已知失效机理的管道分为B区。

3.5.2 计算结果

通过影响分析,将ASG系统管道36个管段的失效对应到SPAR模型的修改并计算,得出由ASG管道破裂导致的总CDF为8.65×10-9/年。

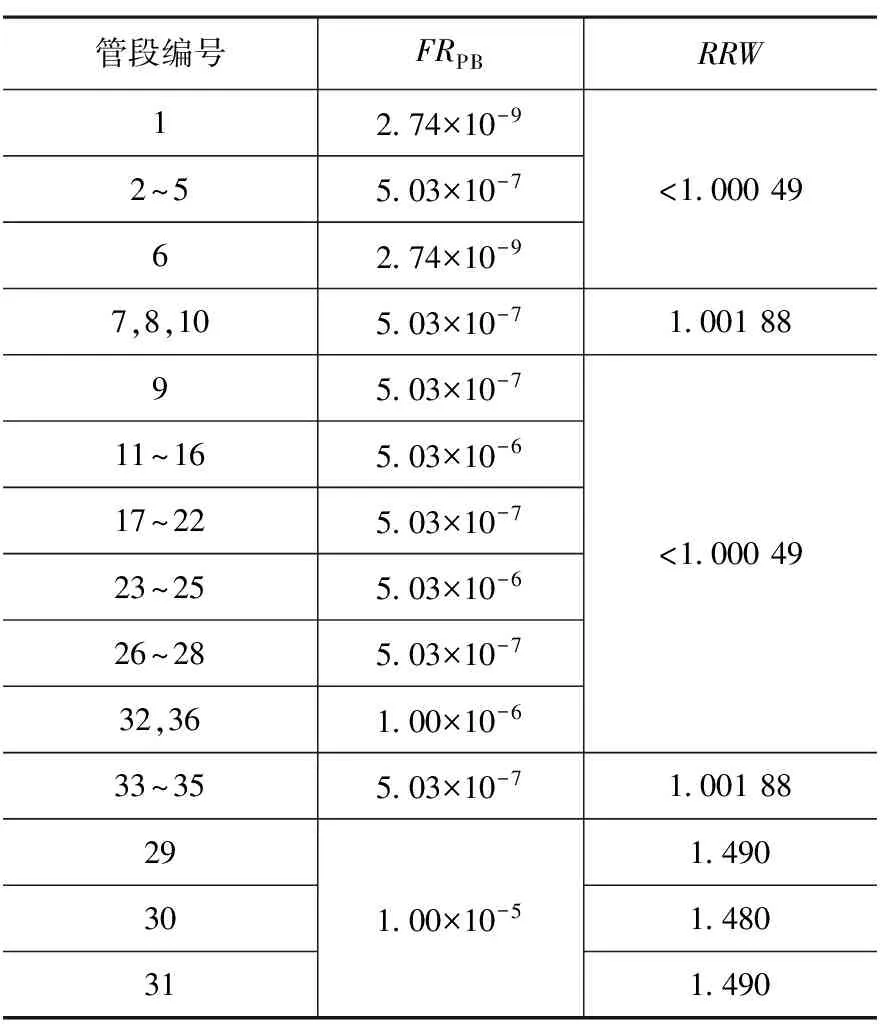

进一步的,ASG系统各管段的FRPB及RRW计算结果如表3所示。

表3 WOG方法管段重要度计算结果Table 3 Result of the rupture frequency and significance of the segments calculated by WOG method

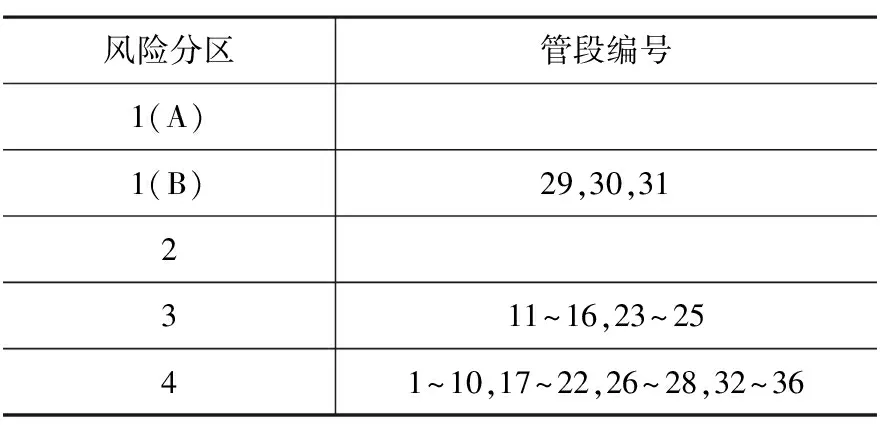

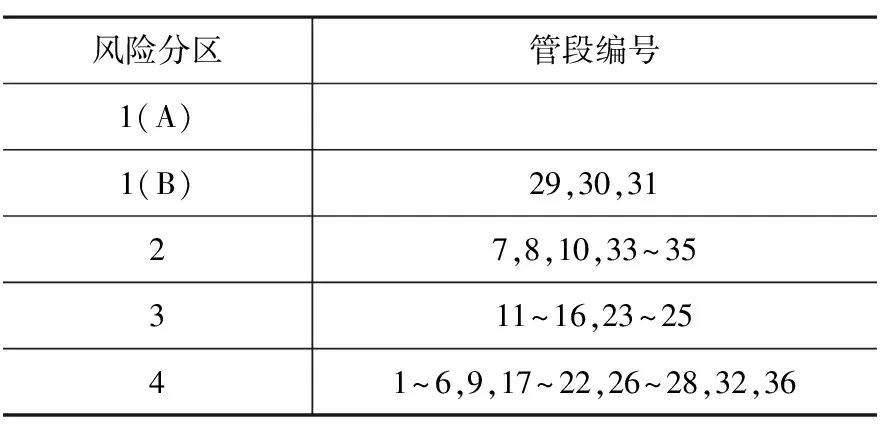

在此基础上,考虑到该核电厂ASG系统不存在流动加速腐蚀机理,且第7/8/10/33/34/35号管段的FRPB和RRW取值均较小,ASG系统各管段可划分为表4风险分区。

表4 WOG方法管段风险重要度划分结果Table 4 Results of the risk significance dividing by WOG method

3.6 检查的确定及风险增量计算

按照表4划分结果,保守分析认为,ASG系统中需要对第29/30/31号管段开展无损在役检查。

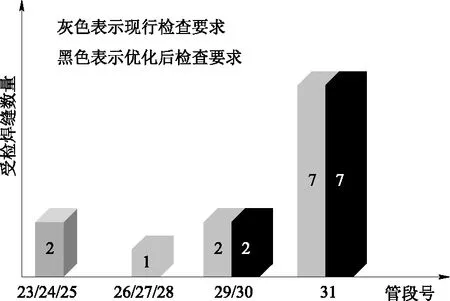

那么按照ASG各管段环焊缝的分布,在不改变无损检查方法的情况下,采用WOG方法选取的检查优化策略如图3所示。

图3 WOG优化后在役检查策略Fig.3 The in-service inspection strategy after optimization using WOG method

通过计算,实施优化后受检焊缝数量将减少55%,而对应优化导致的CDF增量则基本为0。

3.7 与EPRI方法优化策略的比较

3.7.1 管段重要度划分对比

表5给出了该M310核电厂选取EPRI方法分析得到的管段风险重要度划分结果,对比表4可以看出,采用两种方法得到的管段风险重要度划分结论基本是一致的,ASG系统第29、30、31号管段被划入高风险区,第23、24、25号管段被划入中风险区管段,而对其余管段,采用EPRI方法被划分为低风险区,而采用WOG方法则将剩余管段中的第11~16号划入中风险区。

表5 EPRI管段风险重要度划分结果Table 5 Result of the risk significance dividing by EPRI method

3.7.2 风险变化对比

若采用该M310核电厂所选取的EPRI方法优化策略,采用WOG方法优化时同样选择将现行检查大纲中的受检焊缝由20条减少到6条,并选取相同的检查位置,则使用SPAR模型开展计算最终得到的风险增量为4.28×10-9/年,这与采用EPRI方法优化时计算得到风险增量8.73×10-9/年处于一个量级但更小。

3.8 敏感性分析

若WOG方法中采用保守分析,认为RRW取值1.001以上的管段均为高安全重要度管段,那么ASG系统各管段将重新被划分为表6所示分区。

表6 WOG方法风险重要度划分敏感性分析Table 6 Sensitivity analysis of the risk significance dividing by WOG method

可以看出,由于第7、8、10号及第33~35号管段被划入2区,优化后要求被抽取检查的焊缝数量将上升,相应的,由于待检焊缝数量的增加,优化导致的风险增量反而会进一步降低。

4 结论

本文介绍了WOG开发的核电厂管道RI-ISI方法,对比了该方法与EPRI所给RI-ISI方法的不同,并选取具体案例完成计算,通过分析得出如下结论:

(1) 使用WOG型RI-ISI优化带来的风险增量很小,远低于国家核安全局发布的风险指引文件NNSA-0147和NNSA-0153中给出的风险可接受准则ΔCDF<1×10-6/年、单系统ΔCDF<1×10-7/年。

(2) 采用WOG方法实施优化后,ASG系统管道的待检焊缝由20条减少为9条,可以减少55%的核电厂管道在役检查工作量、将有效减少员工受辐照剂量,并提高核电厂经济性。

(3) 相比EPRI方法采用核电厂总的基准CDF分析管段重要度,WOG方法使用所分析系统的管道失效总CDF作为基准来计算RRW,这一方面有利于将管段失效的重要度更加敏感性的体现出来,另一方面,从WOG所给CDFPB和RRW计算公式可以看出,这又可以很好的消除管段失效率取值不确定性造成的影响。但同时也应注意到,WOG重要度判断时选用的RRW划分标准可能会对管段重要度划分产生较大影响。

(4) 与参考电厂使用的EPRI方法在役检查优化策略相比,采用WOG优化后需要检查的环焊缝数量多3条,WOG方法优化效率要低,但可以看出WOG方法制定的在役检查策略主要集中在ASG系统的29/30/31号等安全重要度高的管段焊缝中,且优化后导致的风险增量也更小,基本为零。此外,之所以本文WOG方法优化效率低,主要是由于没有特定统计学方法选取焊缝,1B区管道焊缝采取了全部选取的保守方式,事实上,WOG优化效率非常高,国外同类试点项目中可以减少84%的焊缝检查工作量[14]。

(5) 采用相同的优化策略,并使用相同的计算模型及数据,WOG和EPRI两种优化方法计算得到的优化风险增量基本相同,这也从一定程度上印证了WOG型RI-ISI方法中风险增量计算的正确性。

总的说来,采用WOG方法开展核电厂管道RI-ISI是可行的,但受限于我国暂时没有结构可靠性及风险评价计算软件和特定统计学焊缝选取方法,后续仍需要开展大量工作,以保证其良好的应用于核电厂RI-ISI优化。

[1] 国家核安全局. 技术政策:概率安全分析技术在核安全领域中的应用(试行)[R]. 北京:国家核安全局,2010.

[2] 郗海英,王琪,范岩成.核电厂风险指引型管道在役检查应用研究[J].核科学与工程,2012,32(增刊1):83-90.

[3] 王臣,孙海涛,高晨,等. M310型核电厂在役检查的改进和优化[J]. 核动力工程,2015,36(2):89-92.

[4] Electric Power Research Institute,Inc. Revised risk-informed inservice inspection evaluation procedure[R]. Palo Alto,California:EPRI,1999.

[5] 国家核安全局. 概率风险评价用于特定电厂许可证基础变更的风险指引决策方法[R]. 北京:国家核安全局,2011.

[6] 国家核安全局. 特定电厂风险指决策方法:管道在役检查[R]. 北京:国家核安全局,2012.

[7] Westinghouse Electric Company. Application of risk-informed methods to piping inservice inspection topical repor[R]. Pittsburgh City,Pennsylvania:Westinghouse Electric Company,1999.

[8] Westinghouse Owners Group. Example submittal for plants that follow the WOG Methodology[R]. Pittsburgh City,Pennsylvania:Westinghouse Electric Company, 2001.

[9] Electric Power Research Institute,Inc. Piping system failure rates and rupture frequencies for use in risk-informed in-service inspection application[R]. Palo Alto,California:EPRI, 1999.

[10] Nuclear Energy Institute. 10CFR50.69 SSC Categori-zation Guideline(Rev 0)[R]. Washington,D.C:NEI,2005.

[11] U.S. Nuclear Regulatory Commission. Guidelines for categorizing structures,systems,and components in nuclear power plants according to their safety significance(Rev1)[R]. Washington,D.C:NRC,2006.

[12] 国家核安全局.中国核电厂设备可靠性数据报告[R]. 北京:国家核安全局,2015.

[13] 黄志超,邱艳荣,李虎伟,等.标准监管PSA模型开发与应用[J]. 核科学与工程,2015,35(3):532-539.

[14] International Atomic Energy Agency. Advances in safety related maintenance[R]. Vienna:IAEA,2000.

TheResearchonUsingWOGRisk-InformedMethodinPipingIn-serviceInspectioninNuclearPowerPlant

LIHu-wei,HUANGZhi-chao,YIYan,CHUYong-yue,XIONGWen-bin,BIEYe-wang

(Nuclear and Radiation Safety Center,MEP,Beijing 100082,China)

In order to promote the better application of probabilistic safety analysis technology in piping inservice inspection in nuclear power plant,in this paper,the Westinghouse Owner Group(WOG)risk-informed method for piping in-service inspection in nuclear power plant is introduced,which is compared with the one developed by Electric Power Research Institute(EPRI)mainly among piping failure possibility,piping failure consequence and piping significance. In addition,based on the standardized plant analysis risk(SPAR)model developed by National Nuclear Safety Administration(NNSA),the risk-informed optimization analysis of the piping in-service inspection on the auxiliary feedwater system is carried out in a pilot M310 nuclear power plant. The calculation result show that,the number of welds need to be inspected would be reduced by 55 percent when using WOG method to perform RI-ISI,may the increased risk is nearly zero and can comply to the risk criterion in NNSA-0147 and NNSA-0153. In a word,it is feasible to carry out risk-informed piping in-service inspection in nuclear power plant by using WOG method.

Piping;In-service inspection;Risk-informed;Optimization

2017-06-07

李虎伟(1986—),男,山西人,工程师,硕士,现主要从事核电厂安全分析审评与研究

别业旺:bieyewang@chinansc.cn

TL38+6

A

0258-0918(2017)06-1019-07