蒸汽发生器管板二次侧表面温度场瞬态计算

2018-01-08郑恩祖罗福红何世贤

郑恩祖,吕 红,罗福红,何世贤

(深圳中广核工程设计有限公司,广东 深圳 518000)

蒸汽发生器管板二次侧表面温度场瞬态计算

郑恩祖,吕 红,罗福红,何世贤

(深圳中广核工程设计有限公司,广东 深圳 518000)

蒸汽发生器管板二次侧表面温度场瞬态分析用于得到瞬态工况下管板二次侧附近流体的温度场分布,为管板的疲劳断裂分析提供输入数据。通过对法国管板二次侧表面温度场瞬态分析软件MYRTE的研究,在掌握软件建模和分析方法基础上,采用FLUENT实现管板二次侧流体温度场的瞬态计算。通过在控制方程中添加附加的质量源项和能量源项建立了二次侧流场的计算模型。质量源项中添加通过流量分配板流失的质量;能量源项中添加通过流量分配板的焓通量和来自一次侧的释热。计算得到的二次侧流体区域速度场和温度场分布与MYRTE计算结果符合较好,二次侧流体温度从入口至管板中心处是缓慢升高的,管板中心处加热较为明显。同时绘制出二次侧流体温度随时间变化的曲线图,可以为管板的疲劳断裂分析提供输入参数。

蒸汽发生器;管板;温度场;FLUENT

蒸汽发生器的管板和换热管束作为一回路压力边界的重要组成部分,不仅能向二回路传递热量,同时又能防止放射性物质外泄。管板上规则分布了大量管孔,管孔和换热管束通过胀接形成刚性连接,管板和传热管束除了受到管板两侧冷却剂的压力差作用,还受到一、二次侧不同的温度影响[1,2],在热态停堆后短时间内重启等工况下,传热管与管板焊缝处存在较大热应力,易引起疲劳损伤[3,4]。管板作为最重要、受力最复杂的承压部件,有必要对管板进行仿真分析,确保其工作安全可靠[5,6]。蒸汽发生器下部组件应力分析必须考虑压力、温度瞬态对设备的影响。管板上表面热荷载受到二次侧流体温度的影响,目前对管板进行热应力和疲劳断裂分析时,管板二次侧流体温度取值采取的是二次侧流体整体区域的一个单一保守温度设计值,而没有考虑二次侧流体实际温度分布。温度分布对于局部区域尤其是管板与管束焊缝处的热应力分析能够提供更详细和准确的输入。郭崇志等[7]在进行固定管板式换热器的温差热应力数值分析时建立了由管板、壳体和换热管组成的有限元分析简化模型,利用通过CFD数值模拟得到的各个相应壁面温度分布数据拟合而成的温度-距离函数关系式,在ANSYS软件中对固定管板式换热器的换热管、壳体和管板表面加载进行结构热分析,得到了温度分布模型,着重分析管板与管子及壳体连接处附近的热应力分布。然而目前蒸汽发生器中管板二次侧流体温度分布的瞬态计算仍较少,有待进一步研究。

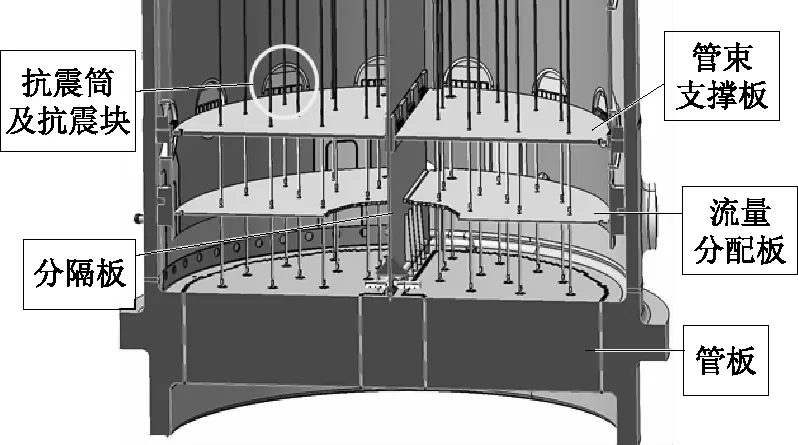

法国阿海珐公司管板二次侧表面温度场瞬态分析软件MYRTE用于在瞬态工况下EPR(European Pressurized water Reactor)型蒸汽发生器管板二次侧附近流体的热工水力分析,计算得到二次侧流体区域的温度和换热系数分布,为管板的疲劳断裂分析提供更为详细的输入参数。EPR是带预热器型的蒸汽发生器,下部内件由管板、管束、套筒、支撑板与流量分配板、抗震条组件、分隔板等组成,其具体构造如图1所示。流量分配板上开有一个大孔,一方面使进入管束流体的流速增加以加强冲刷管板二次侧表面,另一方面是低流速区集中在管束中心,使设在管廊中的排污管能将泥渣吸出。本文在掌握MYRTE软件建模和分析方法的基础上,采用FLUENT实现管板二次侧表面温度场的瞬态计算。

图1 EPR型蒸汽发生器下部内件构造Fig.1 The internal substructure of EPR steam generator

MYRTE软件计算区域为管板到流量分配板之间的部分,如图2所示。在给定几何结构,已知一次侧流量、压力以及温度,二次侧流量、压力、下降通道底部控制体比焓和流量分配板上方控制体比焓,考虑流体与管板和管束之间的热交换,及由于对流和扩散引起的能量传输方程求解,在一定时间内计算得到管板与流量分配板之间的二回路流体温度及管板和传热管的换热系数,为管板的设计提供理论依据。

图2 MYRTE计算区域Fig.2 The calculation domain of MYRTE

1 数学物理模型

MYRTE软件建立的是一维轴对称模型,考虑到一次侧进出口流体温度不同,将管板与流量分配板间的区域分为冷侧和热侧,并分别对其进行处理。在模型中表现为呈γ角(通常为180°)的角形环,角形环在横向平面上的边界分别为管束套筒的半径R及最小半径Rmin(默认为0.2m)。由于所模拟区域结构相对简单,程序建立一维、轴对称模型,以管束套筒下延与管板所交处为原点,套筒所在位置向上为Y轴,径向方向指向中心为X轴建立直角坐标系,沿径向方向从0到R-Rmin划分为50个节点,xi始于套筒,直到管板中心R-Rmin处,控制容积侧截面图如图3所示。

图3 控制容积侧截面图Fig.3 The control volume side section view

二次侧流动视为单相流,介质的参数取两相平均参数,根据单相均匀介质建立两相流基本方程。二次侧质量守恒方程如下:

(1)

式中:qpd——通过流量分配板的流量,kg/m·s;

q——横向质量流量,kg/s;

γ——建模所模拟的角域,°;

zpd——流量分配板距管板上表面距离,m;

R——管束套筒半径,m;

ρ——二次侧流体密度,kg/m3。

同理考察水平方向上x到x+dx之间、纵向方向上0到zpd之间的扇形环柱体区域内的在某时刻内的能量增量即可建立二次侧能量守恒方程:

(2)

式中:i——二次侧流体内能,J/kg;

h——二次侧流体焓,J/kg;

Qhpd——通过流量分配板的焓通量,J/m·s;

Sdifh——横向扩散焓通量,J/m2·s;

Sdifv——纵向扩散焓通量,J/m2·s;

Shpl——来自管板的热量,J/m2·s;

Shtu——来自传热管的热量,J/m2·s。

将上述质量守恒和能量守恒方程转变为FLUENT控制方程通用形式[8],通过在控制方程中添加附加的质量源项和能量源项建立二次侧流场的计算模型[9],则有:

质量守恒方程:

(3)

能量守恒方程:

(4)

式中:u——二次侧流体速度,m/s;

P——二次侧压力,Pa;

τxx——黏性力,Pa;

keff——有效热传导率,W/m·K2。

质量源项中添加通过流量分配板流失的质量;能量源项中添加通过流量分配板的焓通量和来自管板和传热管的热量。二次侧流体的横向流量和纵向流量的无量纲分布MYRTE已给出,通过流量分配板流失的质量和焓通量与纵向流速有关,通过用户自定义函数(UDF)输入到FLUENT求解器中求解。MYRTE中对于热源的计算,U形管内为单相液体对流,采用Dittus-Boelter公式计算[10];管外换热包括强制湍流对流换热、池式沸腾、强制对流泡核沸腾、强制对流蒸发等换热模式,管板与传热管的热源项参照MYRTE软件调用物性参数状态方程计算程序,由当前的二次侧流体压力和二次侧流体平均焓值根据状态方程求得二次侧流体的状态参数,如比容、空泡份额、含气率等,计算得到控制体平均体积热源由UDF输入到FLUENT求解器中求解。瞬态计算是基于压力的分离式解法,湍流模型采用标准k-ε模型。

2 网格划分及边界条件设置

本文选取ANSYS-FLUENT 14.0进行模拟计算。FLUENT模拟计算时参照MYRTE软件建立的一维横向平面计算区域,如图4所示。

图4 计算区域网格划分Fig.4 The meshing of calculation domain

区域始于套筒直到管板中心R-Rmin处,生成的是均匀排列的四边形网格。为进行网格敏感性分析,网格分别选取生成最小尺寸0.04m,0.0297m,0.01m和0.008m进行计算对比,最终选取网格最小尺寸为0.0297m,满足网格独立性和计算经济性的需求。壁面y+值处于30~200范围区间。网格进口边界设置为速度入口,出口设置为压力出口。通过上表面流量分配板流失的质量和能量及来自下表面管板的热量已通过在控制方程中添加质量和能量源项进行考虑,因此上下壁面均设为绝热壁面边界。二次侧流体入口温度和流量随时间的变化由UDF定义好后输入到FLUENT中进行求解。二次侧汽水混合物流体性质经过物性参数计算得到二次侧流体黏性、导热率、比热容和密度等随温度变化的关系,从而在FLUENT中定义二次侧流体性质随温度变化的情况。瞬态计算时残差标准设定为1×10-4,初始时间步设定为0.001s,随着运算的进行逐渐增大时间步以加快收敛。

3 结果分析

瞬态热工水力分析是蒸汽发生器设计的一道重要流程,MYRTE能够为管板的受力分析提供流量、温度等时程曲线输入参数。在进行管板设计及疲劳断裂分析时,要综合考虑在寿期类各类瞬态工况的最少循环次数和瞬态事件发生次数。本文采用FLUENT对MYRTE提供的标准算例工况即一回路水密实超压工况进行模拟计算,并将结果与MYRTE计算结果对比。当一回路水流量突然增加或是反应堆反应性增加时,会导致一回路压力的显著提高。算例中一回路压力高达20.50MPa(正常运行约为15.5MPa),一回路超压会直接影响二回路的换热情况。表1列出的是算例中t=0s时的一、二次侧参数。标准算例中已知一次侧流量、压力以及温度,二次侧流量、压力、下降通道底部控制体温度和流量分配板上方控制体温度。输入条件随时间的变化由UDF定义好后输入到Fluent中进行求解。

表1 MYRTE标准算例数据(t=0s)

3.1 速度分布

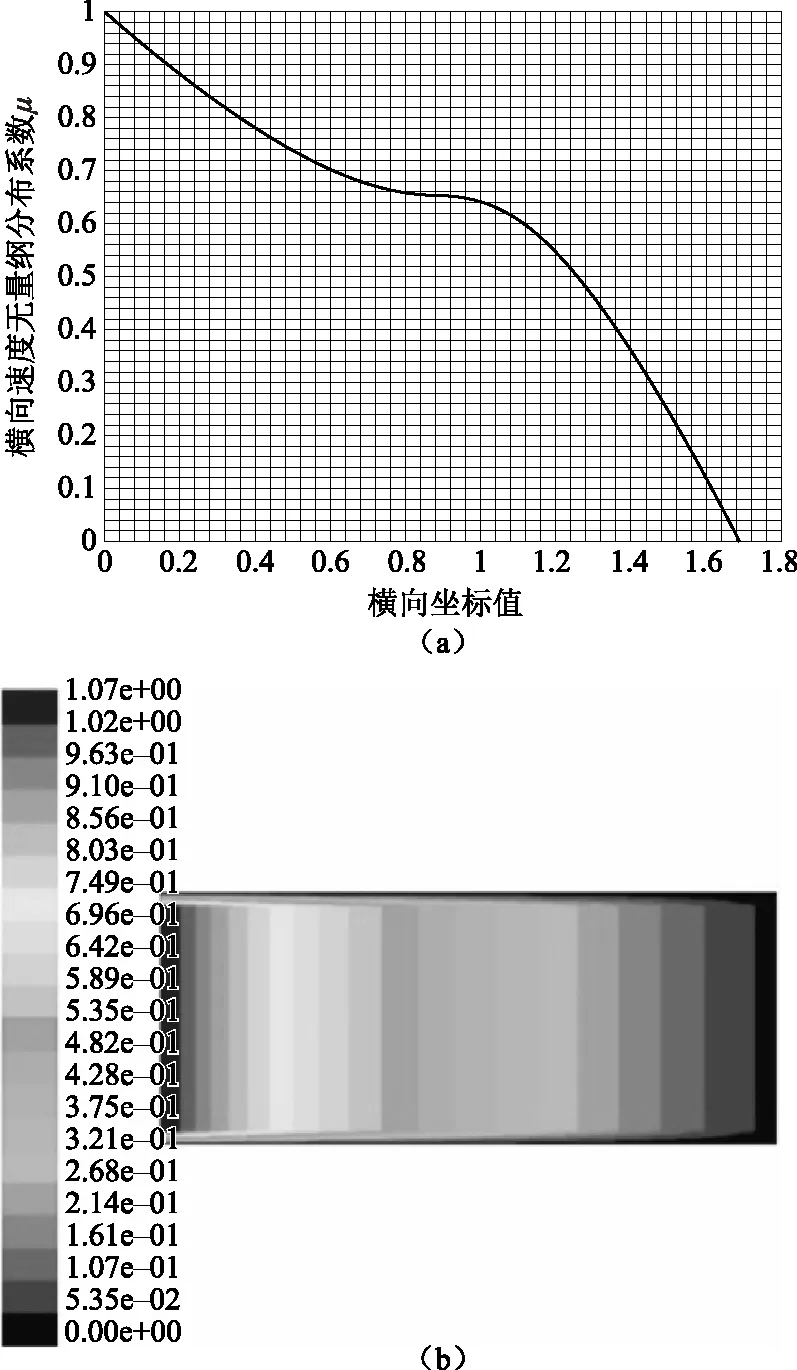

考虑通过流量分配板可能产生的流动,单位质量流量会沿着半径而发生变化。二次侧流体横向速度无量纲分布系数MYRTE已给出,如图5(a)所示。通过UDF在Fluent中定义同样的横向速度分布。图中选取的是t=6s时,横向速度的分布情况。从图5(b)中可以看出二次侧流体横向速度从入口至管板中心是逐渐减小的,入口处速度是1.07m/s,而在管板中心处趋近于零。一方面是由于控制体内蒸汽发生器管束构件的存在而导致的附加阻力,另一方面流体的大部分通过流量分配板从纵向流出。纵向流量的分布直接决定了通过流量分配板的质量和能量大小。

图5 二次侧流体横向速度分布Fig.5 The lateral velocity distribution of secondary side fluid (a) MYRTE二次侧流体横向速度无量纲分布;(b) Fluent二次侧流体横向速度大小随坐标变化情况

3.2 温度分布

对于选取的MYRTE标准算例一回路超压瞬态工况计算,FLUENT计算得到的温度分布与MYRTE计算结果对比如图6所示。因为横向分为50个控制体,图中对比的分别是控制体标号10、20、30、40和50的二次侧流体温度结果,分别表示为V10、V20、V30、V40和V50。对于管板二次侧流体温度横向分布和变化趋势,以t=80s的FLUENT计算结果为例进行分析,如图7所示。

图6 Fluent与MYRTE二次侧流体温度结果对比Fig.6 The comparison of secondary side fluid temperature between MYRTE and FLUENT(a) 控制体V10、V20和V30温度变化;(b) 控制体V40和V50温度变化

图7 二次侧流体横向温度分布对比(t=80s)Figure.7 The lateral distribution of secondary side fluid temperature at t=80s

蒸汽发生器二次侧流动与传热的数值模拟具有较大的难度,二次侧换热涉及相变导致的沸腾换热和膜态冷凝等模式,需要综合考虑单相对流换热和沸腾换热的影响。由图6和图7可以得到,随着一二回路压力的变化,管板上表面二次侧流体的温度迅速升高,之后升高趋势相对平缓。Fluent计算的温度变化趋势与MYRTE较吻合,对于整个计算区域,Fluent前半部分控制体如V10、V20和V30等的计算结果偏小;后半部分控制体如V40和V50计算结果偏大。对于横向温度分布,MYRTE中呈现的是线性的变化趋势,Fluent呈现出含有一定曲率的变化。二次侧流体横向速度分布在一定程度上影响着温度变化趋势,计算区域二次侧流体横向速度在前半段较大,在后半段直至管板中心处逐渐减小直至趋近于零,Fluent计算结果中加热比较集中体现于后半部分。误差来源主要来自管板与传热管的热源项计算。Fluent采取的是由当前的二次侧流体压力和二次侧流体平均焓值根据状态方程求得的二次侧流体的状态参数,如比容、空泡份额、含气率等,根据这些物性状态参数选择合理的换热模式,如单相对流强迫对流、池式沸腾、泡核沸腾等,计算得到控制体平均体积热源由UDF输入到FLUENT求解器中求解。后续工作中应考虑采取一二次侧耦合换热的计算方法,即二次侧流场温度计算每迭代一步,UDF计算一次一、二次侧换热量,将换热量作为二次侧流场内热源赋给Fluent求解器,从而取代之前计算的平均热源,以获得更准确的结果。

4 结论

蒸汽发生器的管板是一回路压力边界的组成部分,管板的使用和设计需要了解其热荷载以进行疲劳断裂分析。法国阿海珐公司MYRTE软件用于在瞬态工况下蒸汽发生器管板二次侧附近流体的热工水力分析,为管板的疲劳断裂分析提供输入参数。本文在掌握MYRTE软件建模和分析方法的基础之上,采用FLUENT实现管板二次侧表面温度场的瞬态计算,计算得到管板二次侧流体区域的速度场和温度场分布。结果表明,管板二次侧流体横向流量从入口至管板中心处逐渐减小,大部分通过流量分配板和中心孔纵向流出;二次侧流体温度从入口至管板中心处是缓慢升高的,管板中心处加热较为明显,二次侧流体温度计算误差主要来自管板与传热管的热源项计算。本文绘制了在一回路水密实超压工况下,管板二次侧流体温度随时间变化的情况,得到的流量和温度等时程曲线可以为管板的疲劳断裂分析提供输入参数。

[1] 王泽军.管板有限元分析模型与对比[J].化工机械,2007,34(05):285-290.

[2] 邹小清.蒸汽发生器管子管板液压胀保压时间数值模拟[J].压力容器,2010,27(09):30-34.

[3] 何树延. 10MW高温堆热启动时蒸汽发生器管板焊缝处疲劳分析[J]. 核动力工程,2004,25(03):13-16.

[4] 孔令新. E1023蒸汽发生器管板裂纹原因分析[J]. 压力容器,2008,25(10):33-35.

[5] 王定标.换热设备管板热应力的数值模拟及应用[J].轻工机械,2004(03):32-35.

[6] 尹清辽.模块式高温气冷堆超临界蒸汽发生器设计[J].原子能科学技术,2006,40(06):69-75.

[7] 郭崇志.固定管板式换热器的温差热应力数值分析[J]. 化工机械,2009,36(01):44-49.

[8] Fluent 6.3 User’s Guide[M]. Fluent Inc. 2006,09.

[9] 丛腾龙. 蒸汽发生器二次侧三维两相流场稳态计算[J]. 核动力工程,2014,35(02):41-44.

[10] 杨世铭,陶文铨. 传热学[M]. 北京:高等教育出版社,2006,08.

TransientThermal-hydraulicAnalysisofSecondarySideFluidontheTubesheet’sUpperSurfaceintheSteamGenerator

ZHENGEn-zu,LVHong,LUOFu-hong,HEShi-xian

(China Nuclear Power Design Co.Ltd.,Shenzhen, Guangdong 518000,China)

MYRTE is a specialized software developed by France that be used for the transient thermal-hydraulic analysis of secondary side fluid on the tubesheet’s upper surface in steam generator. Temperature distribution acquired can be used as the input for the fatigue analysis of tubesheet. CFD simulation of temperature distribution on the tubesheet’s secondary side upper surface using FLUENT is conducted based on the MYRTE method. Additional mass and energy source terms are appended to the mass and energy conservative equations,respectively. The additional mass source contains the mass loss through the flow distribution plate;the additional energy source includes the heat transfer from the tubesheet and tube bundles as well as energy loss through the flow distribution plate. Velocity distribution,temperature distributions and the temperature-time curve of the secondary side fluid are given. The results obtained from FLUENT agree well with those from MYRTE. The secondary side fluid temperature increases gradually from the inlet to the center of tubesheet. Heating efficiency is more distinct in area surrounding the tubesheet center. The temperature-time curve could provide input for the fatigue analysis of the tubesheet.

Steam generator;Tubesheet;Temperature distribution;FLUENT

2017-10-17

郑恩祖(1991—),男,江西吉安人,工程师,硕士,现主要从事蒸汽发生器热工水力分析工作

TL333

A

0258-0918(2017)06-0889-06