具有微结构表面的喷雾冷却换热试验研究进展

2018-01-05

(上海理工大学 制冷技术研究所,上海 200093)

具有微结构表面的喷雾冷却换热试验研究进展

殷小明,刘 妮

(上海理工大学 制冷技术研究所,上海 200093)

喷雾冷却是一种新型的散热技术,具有大幅度提高电子元器件的散热潜能,成为电子冷却领域最受关注的冷却方式之一。鉴于喷雾冷却的传热机理较为复杂,喷雾冷却传热受到许多因素的影响,本文着重介绍了热表面结构对喷雾冷却的影响。综述了微肋结构、多孔微结构和表面粗糙度强化表面上喷雾冷却的换热特性及机理,分析和对比了不同表面的换热效果,为喷雾冷却强化换热提供一个经济而有效的方法,指出了今后研究的方向。

喷雾冷却;散热;综述;电子元器件;表面结构;表面粗糙度

随着电子元器件向小型化、轻量化和高度集成化发展,使得电子元器件的热流密度迅速增大,因此,对散热的要求越来越高。现今的冷却方式主要包括微通道换热、热管冷却、射流冲击冷却、喷淋冷却及喷雾冷却等[1-3]。微通道换热装置结构紧凑,但是压降较大;热管存在不相容性及传热极限;射流冲击温度不均匀,可能导致大的空间温度梯度,并且受工质过冷度影响较大;喷淋冷却所需要的空间较多。喷雾冷却技术是借助高压气体或者冷却工质自身的压力通过喷嘴将冷却工质雾化成 20~100 μm的微液滴,强制喷射到被冷却物体热表面,通过强制对流、液膜蒸发、核态沸腾以及二次核化等传热方式,带走大量热量,从而对散热面进行有效冷却的技术。喷雾冷却以其散热能力强、温度均匀性好、冷却工质用量少等特点,对于提高电子元器件的稳定性、高效性和使用寿命具有重要的意义,成为电子领域最受欢迎的冷却方式之一。鉴于喷雾冷却的传热机理较为复杂,喷雾冷却传热受到许多因素的影响,所以在过去二十年里,研究人员已经对喷雾影响因素进行了大量研究,例如喷雾高度、喷雾压力、倾斜角度和冷却工质的流量和热表面的性质等。学者们发现存在一个最优的喷雾高度和倾斜角度,当超过最优位置时,传热性能将会下降;在一定范围的喷雾压力和冷却工质流量下,随着压力和流量的增加,换热表面的热流密度和换热效率也越好[4-5]。

换热表面结构也是一个重要因素,对喷雾冷却来说,改变热表面结构,会影响传热的性能和热流密度以及冷却的速度。近年来,随着科学技术的发展,对光滑表面进行加工处理,可以获得各种表面条件成为喷雾冷却研究的新方向。受热面的表面特征对传热性能的影响主要通过改变表面粗糙度、表面几何形状和增加表面涂层,能够增加传热面积,延长传热时间以达到提高沸腾传热或液膜传热的目的。为了更加透彻地了解热表面结构对喷雾冷却的换热性能影响,笔者以大量学者的试验研究为基础,综述了微肋结构、多孔微结构和表面粗糙度等强化表面上喷雾冷却的换热特性及机理以及影响因素,为进一步强化喷雾冷却的换热提供理论依据。

1 微肋结构表面上换热特性分析

许多研究工作者为更好地了解喷雾冷却和相关传热有关参数进行试验,发现将强化表面应用于喷雾冷却中有助于提高喷雾冷却的换热。增加微肋结构能够增加传热面积,表面开槽(表面开槽也相当于增加肋片)可有效阻止液滴滚离待冷面,延长液滴停留时间,但是何种强化表面上喷雾冷却的换热效果更好,以及强化结构上喷雾冷却的换热机理如何,是当下学者们一直研究的热点和重点。

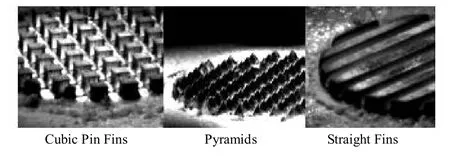

Eric等[6]使用PF-5060作为冷却工质,研究了强化表面结构对喷雾冷却换热的影响,通过在铜块加热表面上端横截面为 2 cm2加工的区域分别增加了立方翅片、三角锥和平直翅片结构,如图1,发现强化结构能够显著提高喷雾冷却的性能和临界热流密度以及多相效率,在单相换热和多相换热下均能增大热流密度,其中平直翅片的效果最佳,其次是立方翅片和三角锥表面。这项试验研究扩展工作由Sehmbey 等[7]进行,展示了当热表面结构尺寸大于液膜厚度时,热流密度仍然能够被强化。Kim等[8]也得到了同样的结论,在三角肋、立方体肋、直肋和光滑表面中,直肋表面强化效果最好,相比光滑表面增强 55%,并且试验数据还表明结构表面的强化效果与换热面积的增大量不成正比关系,推测肋片与表面呈锐角的情况下对表面流的约束作用会减弱。

图1 三种强化表面结构[6]Fig.1 Three kinds of reinforcement surface structures[6]

刘妮等[9]搭建一套封闭式喷雾冷却试验系统,使用水作为冷却工质,结合高速摄像仪对试验进行可视化研究,分析对比光滑表面和微槽结构表面喷雾冷却换热特性。结果发现,相比光滑表面,微槽结构表面能够极大地提高换热性能,增加了汽化核心数,提升了喷雾冷却热流密度积;发现方形肋表面换热效果最好,直肋表面次之,扇形肋表面较差,但均优于光滑表面。此外,验证了增加微肋结构确实能够增加换热,但是为什么不同微肋结构会存在差异,说明喷雾冷却表面的换热不仅仅是由于换热面积增加,还与开槽的方式有关。此外,试验中发现喷雾冷却存在温度不均匀现象,且微肋结构表面温度不均匀性大于光滑表面,但是降低系统压力,这种温度不均匀性可以得到明显改善。

Sodtke等[10]制作了不同高度锥型结构表面,试验发现相比光滑表面,在过热度相同时,锥形结构表面能够极大强化热量传递过程,尤其在冷却剂流量比较低的情况下,提高了喷雾冷却的热流密度。作者认为这种效应由于强化表面形成的三相接触线长度增加,能够更有效地促进薄膜蒸发和离开热表面,提高了传热效率。利用红外摄像仪测到,热流密度随着三相接触线长度增加而增加,此外当冷却剂液滴膜破裂时,温度分布显示更强的温度梯度。

Hsieh等[11]以水作为冷却工质,在低质量流量的喷雾冷却下对平板硅表面和微肋硅表面的蒸发换热的性能进行研究,发现微肋结构使核态沸腾流动性更强,且对于具有相同几何形状表面,微肋结构观察到较高的蒸发比,同时增加表面温度不仅是增加泡核沸腾蒸发,也加剧液膜流动。Amon等[12]以热表面上单个水滴定性研究发现,微结构的Bond数是造成微结构硅表面蒸发喷雾冷却传热增强的主要因素。计算公式如下:

式中:G为槽宽,m;γ为表面张力,N/m;g为重力系数,N/s2;ρ1为液相密度,kg/m3;ρ2为气相密度,kg/m3。

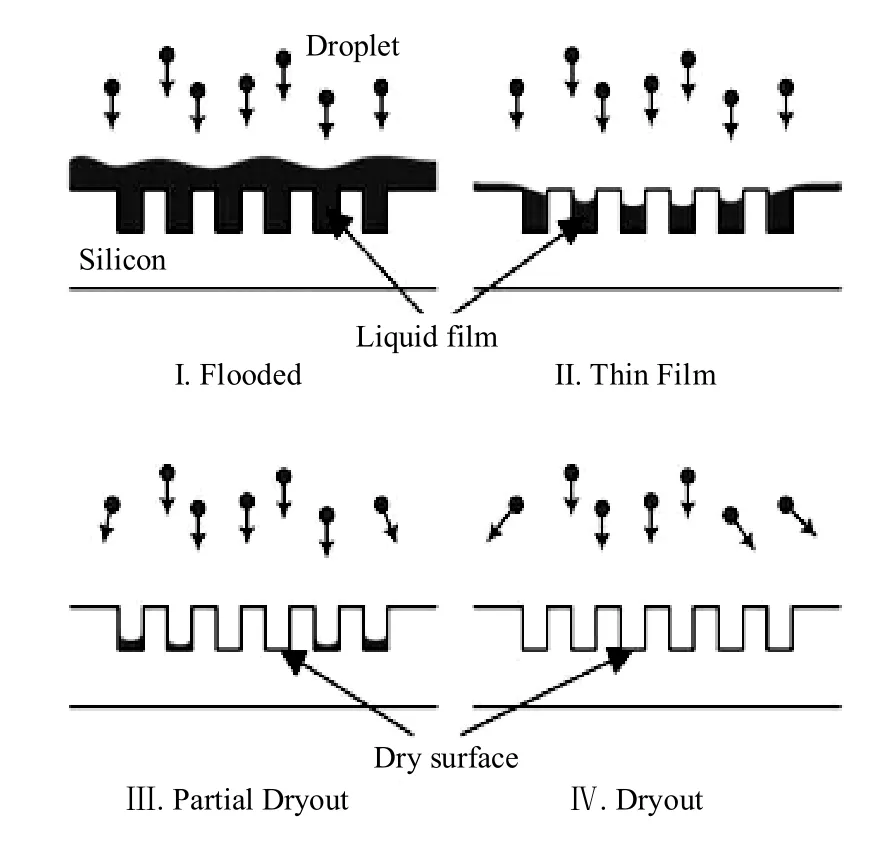

当Bond数越小,毛细作用力越大,液滴薄膜破裂速度越快,换热效果也越好。作者也指出在传热的方式中,主要有四个换热区域,浸没区、薄液膜区、部分干涸区和完全干涸区,如图2。处在薄膜区和部分干涸区的微结构比平板有更好的传热性能和更大的液膜破裂热流密度,这是由于毛细作用力,更多的水被保留在传热表面上,一旦出现液滴薄膜破裂,传热系数瞬时增加,但温度稳定性将有所降低。

图2 微肋结构硅表面的四个换热区域[12]Fig.2 The four heat transfer areas on the silicon surface of the micro-rib structure[12]

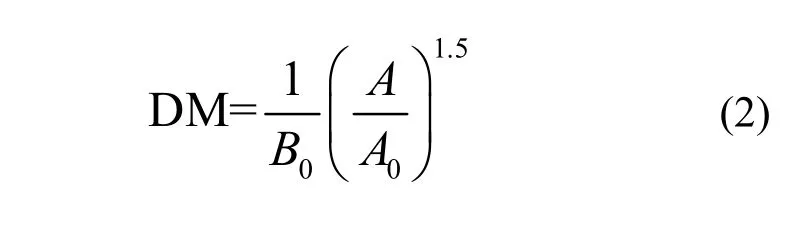

Hou等[13]使用直肋和立方翅片作为热表面,研究喷雾冷却的换热特性和机理,试验发现,在单相区,直肋片的换热性能最好;在两相区,立方翅片换热更好,单相区和多相区的临界点随着液体体积流量的增加而移动,同时液体体积流量增加,换热系数也跟着增加。在单相区,作者发现无量纲数DM影响强化传热性能的主要因素,DM 平衡换热面积和毛细作用力。毛细作用力主要受Bond影响,满足下列的关系:

式中:B0是(1)式计算所得Bond数;A0为换热表面积(m2);A是微结构表面面积(m2)。

Hsieh等[14]试验研究了波浪硅片结构热表面对喷雾冷却热流密度的影响,发现由于表面的毛细力作用在薄膜上,导致热流密度增加,而且强化表面结构越小,换热性能越好。Horacek等[15]利用一个由96个方形加热元件组成的透明微加热器阵列进行喷雾冷却的基本传热机理研究,发现壁面过热度在超过 10 ℃时,覆盖冷却表面的液体膜区显然出现干斑,结果显示热流密度与三相(气-液-固相)接触线长度直接相关,而不是湿润面积。

陈东芳[16]利用高速摄像仪对具有矩形毛细微槽群结构的加热表面进行喷雾冷却的传热特性进行了可视化试验研究,结果表明:喷雾冷却与毛细微槽群结构结合可以实现高效率的相变换热过程;随着壁面温度的增加,槽表面经历了槽面完全被水浸没区、薄液膜区、部分干涸区和完全干涸区四个不同阶段,Hsieh等[11]同样发现相同的现象,低温区主要是界面蒸发传热方式,高温区主要是沸腾换热方式。同时,也发现减小槽间距尺寸,不仅增加了换热表面面积,还能够提供更多的潜在汽化核心数,而且会使毛细作用力的影响效果增强,产生的弯液面给核态沸腾创造更有利的条件。

Zhang等[17]以去离子水为冷却剂进行试验研究了喷雾冷却特性,使用十二种微结构强化硅表面与光滑表面进行对比研究,发现大多数雾化的液滴尺寸在40~60 μm,在浸没区,微结构表面的传热速率和光滑表面相似,但是在薄液膜区和部分干涸区,微结构表面的传热速率极大增加,同时发现强化表面结构尺寸对传热速率的影响和液滴直径有关,具有较大特征尺寸的微结构化表面具有较小的面积增强因子和较差的传热速率。

Xie等[18]用R134a作为冷却工质,在一个闭环系统中测试了包括微观、宏观和多尺度结构形状平面和平滑表面的热传递效率,发现微结构平面能够提供更多的成核位置和毛细作用力从而强化核态沸腾,提高传热效率。李佳等[19]通过改变喷雾流量(压力)、喷射高度和喷射斜倾角对于平板和方形翅块进行了试验研究,发现流量和喷射高度都存在最优值,而且喷射倾角太大会削弱喷雾冷却性能,从侧面也反映了喷射倾角越大,喷射的面积相应减少,液滴喷射到表面的冲刷作用减弱,减少液膜的排出,削弱换热。对比了同样条件下的平板表面,使用方形翅块会显著强化喷雾冷却的性能,能够在表面形成很薄的薄液膜,而薄液膜的蒸发是喷雾冷却传热机制,对流换热系数提高约30%左右。

通过改变热表面结构,为喷雾冷却的强化换热提供新的思路和方法,微肋结构对喷雾冷却换热的促进作用是毫无争议的,不仅仅增加换热表面面积那么简单,而且能够提供更多的汽化核心数,增加毛细作用力,使液滴破裂得更快,提高了热流密度,强化冷却性能。同时也发现喷雾冷却的换热强化与微肋的排列方式、紧密程度和形状有关,还受其他的喷雾参数的影响。因此,需要进行更多的相关试验研究,找出一个最佳的匹配方式,以最大限度增加喷雾冷却的换热。

2 多孔微结构表面换热特性分析

多孔微结构的表面不仅增加固体和流体之间的传热面积,增加孔隙率能够增加多孔层的空隙空间,而且还可以减少多孔层内部的流动阻力,让受热产生的气泡更加轻松地逸出,合适的微孔能为核态沸腾创造条件,有利于核态沸腾稳定、连续地进行。多孔介质的特征结构大多数由青铜、不锈钢、铜或铝(或其他金属)泡沫的不规则结构的烧结颗粒组成。一些学者们对多孔微结构强化换热特性和机理做了进一步研究。

Kim等[20]进行光滑和微孔涂层表面的扁平加热器的蒸发喷雾冷却对比试验研究,微孔涂层是由微米颗粒组成,发现光滑热表面和微米结构的微孔涂层表面都存在三种不同的流态,完全湿润、蒸发湿润和干涸,改变试验研究条件,如冷却剂流速、涂膜厚度和粒径结果发现,热表面湿润程度是决定喷雾冷却性能的重要因素,表面湿润的程度取决于毛细管对气孔吸收的液体量和蒸发的液体量之间的平衡关系,尤其在蒸发润湿区,微孔涂层表面的湿润性越好,冷却能力也越高,结果发现多孔涂层表面的平均换热系数比光滑表面高130%。You等[21]也进行相同的研究,发现微孔涂层表面能够增加散热,主要由于作用在相互连接的微腔上的毛细作用力。这一结论和Kim等[20]的发现几乎相同,更有效地验证了结果的准确性,表明微孔涂层上液滴的分布和蒸发量主要受毛细作用力的影响。

Hentsroni等[22]指出当多孔介质的孔径减小时,诸如传热系数和 Colburn因子等热力参数的值会随着增加。孔径也影响多孔介质上的压降,孔径降低到大约1/3时,从60 μm减小到20 μm,将使压降几乎增加一倍。Wang等[23]使用两种不同涂层厚度、孔隙率的多孔表面进行喷雾冷却换热性能的测试,具体参数表1所示。

多孔—27表面上不规则颗粒分布均匀,对于多孔—42表面,它被一系列的颗粒簇覆盖,呈现珊瑚形状。试验发现,随着热流密度的增加,多孔表面和参考平板表面温差的差距有所扩大,作者认为这种差距是由于多孔表面发生密集的核态沸腾,具有空腔密集的多孔表面比参考平板表面提供更多的成核沸腾位置。如预期的那样,多孔表面传热系数仍然优于参考平板表面,同时也对比了多孔—27表面和多孔—42表面传热系数,发现前者传热系数小于后者,原因是后者表面具有较高孔隙率,更紧密的连通孔隙,可能产生较更高的接触线长度密度。杨强[24]对具有高温烧结的多孔表面进行氨喷雾冷却试验研究,在流量为11.4 kg/h(0.0155 m3/(m2·s)),热流密度为310 W/cm2的时候,得到了喷雾冷却换热系数为124 159 W/(m2·K),相对于光滑表面增加了 90%;随着烧结粒径的减小,毛细作用力增强,汽化核心数的增加和毛细力的共同作用使得沸腾起始点提前,有效降低了沸腾的过热度;随着流量的增加,在过热度相同条件下,多孔表面可以达到更高的热流密度,当流量增加到 13.4 kg/h(0.0181 m3/(m2·s))时,喷雾冷却换热系数最高达到147 503 W/(m2·K)。

表1 多孔表面的表面参数[23]Tab.1 Surface parameters of the porous surface[23]

多孔微结构是一种不同于微肋结构强化喷雾冷却表面换热的方式,多孔结构的强化换热主要由孔隙率和孔径决定,当孔隙率越大时,多孔结构能够将更多的液滴吸入进来,扩展了表面结构,且由多孔结构造成的毛细作用力使更多的液滴保持在热表面,使得液滴膜蒸干被延迟,引起二次核态沸腾,使薄液膜内产生新的小气泡形成汽化核心,增强换热。孔径越小,表面的压降增加,表面的过热度降低,沸腾的起始点提前,粒径的间隙减少,毛细作用力增大,多孔层产生的换热热阻减小,换热效果也越好。总之,多孔微结构对喷雾冷却换热起到明显的强化作用,但是由于多孔结构的复杂性和制造工艺的差异性,开孔微结构的能力受到有限渗透PVD和电化学工艺等的阻碍,存在多孔微结构的不均匀性和涂层厚度分布不平均、孔堵塞等一系列问题,迫切需要开发一种新颖、简单的多孔结构的制作方法解决这些问题。

3 表面粗糙度对喷雾冷却换热影响

表面粗糙度是另一个对喷雾冷却技术有重要影响的参数,由于表面粗糙度所造成的孔隙,是作为蒸汽生成和滞留的区域。且由于相变过程,这些气孔会增加散热,使表面温度保持在较低的值。

Wang等[25]采用电化学腐蚀,在面积为 2.5 cm×1.2 cm光滑铜表面进行腐蚀,通过改变输入电流值,分别为8.50,17.25和34.76 mA,得到了表面粗糙度为0.35,7.25和10.04 μm。输入电流为8.50 mA,表面只是轻微腐蚀,只有少数的坑被观察到,随着电流越大,腐蚀越严重,表面的裂痕越大,表面粗糙度也就越大;研究结果表明,腐蚀程度对低热流区喷雾冷却影响较小,对高热流区喷雾冷却影响较大,在相同的热流密度情况下,腐蚀程度越大,表面温差也越小;同时也发现腐蚀程度和换热是相互矛盾的,因为腐蚀能够提供更大的表面积和汽化核数,增强换热;反过来,强化换热导致更小的温差,减少表面的腐蚀过程。总之,腐蚀表面具有更好的散热能力。

Pais等[26-27]陈述了在喷雾系统中表面粗糙度对沸腾和蒸发的影响,使用一种气动雾化喷嘴用于产生雾化液滴,用水作为冷却工质,研究了表面粗糙度为0.3,14和22 μm的相关性能,结果表明,在沸腾状态下,表面粗糙度越小,给定热流的表面温度越低,给定温差的热流密度越大。然而,Ortiz等[28]研究的结果与Pais等[26-27]研究的趋势相反,加热器表面使用600格栅SiC研磨纸或0.25 mm多晶金刚石悬浮液进行粗糙化,结果表明,表面粗糙度越大,散热量越多,因此临界热流密度(CHF)越高,最后,当体积流量增加时,粗糙表面和平滑表面的沸腾曲线之间的差异不太明显。这个发现与大多学者的研究结论略有不同,笔者推测可能存在一个最佳的表面粗糙度或者是由于表面处理的方式不同造成的结果,也有可能跟选用喷嘴的类型相关,因此,表面粗糙度对喷雾冷却的影响机理还需要进一步研究。

Bernardin等[29]研究了表面粗糙度对喷雾冷却倾斜加热固体表面的多个连续液滴的动态特性和传热现象的影响,试验过程中表面粗糙度范围变化为0.04~10 μm,利用高速摄像机对冲击倾斜热表面的液滴动力学进行了研究,发现表面粗糙度显著影响淬火行为。表面粗糙度越高,喷雾冷却过程中的淬火时间越短。随着表面粗糙度的增加,固液滴接触时间和液滴直径增加,导致倾斜热表面的淬火时间减少。同时,发现表面粗糙度对临界热流密度和莱顿弗罗斯特温度几乎没有影响。Bernardin等[30]研究发现表面粗糙度为25 μm能在过渡和核沸腾的过程中增加气泡成核密度,但是与临界热流密度相对应的表面温度与表面粗糙度无关。Engel等[31]认为表面粗糙度促进液滴破裂,增强了液体固体接触,从而增加了膜沸腾传热。

Amrei等[32]研究粗糙度对液滴表面接触角度的影响,研究发现,表面粗糙度会导致液滴形状从对称管过渡到蛤壳或不对称管,首次提出了一种包括纤维粗糙度对液滴构型的影响的相图,即对称管、蛤壳和不对称管。Galvan等[33]用R134a作为冷却工质,采用闭环喷雾冷却装置进行换热测量。研究了体积流量,加热器表面粗糙度值和喷雾液滴特性(通过改变喷嘴类型)对喷雾冷却的性能影响,结果表明,随体积流量的增加,喷雾冷却沸腾曲线的性能更好(适用于相同热流密度下的加热器表面温度较低情况),与加热器表面粗糙度和喷嘴的类型无关。但是,CHF的值取决于表面的粗糙度,对于粗糙的表面,它们随体积流速的增加而增加;在光滑的表面上,CHF与体积流量无关。而且表面粗糙度还会导致核态沸腾机制沿着更宽的温度区间扩展,使核态沸腾在较低的温度下能够开始。

整体上,表面粗糙度对喷雾冷却的影响是积极的,能够增强表面的传热。但由于表面粗糙度对喷雾冷却特性的影响相关的试验研究做得比较少,学者们研究的结论略有些差异,而且本身喷雾冷却换热机理比较复杂,影响的参数比较多,液滴的特性尚不清楚,如表面粗糙度对喷雾冷却的表面液滴的扩散和接触角度的影响。笔者推测这可能是粗糙表面产生的困难和背后的科学分析导致的。因此,需要对喷雾冷却系统进行系统的研究,以便从物理的角度来加深对相关现象进一步的理解和认识,以探究整个喷雾冷却的传热特性。

4 总结

喷雾冷却是一种新型的冷却技术,能够解决很多工业设备的散热问题。喷雾冷却本身的换热机理比较复杂,影响的因素比较多,大量学者都进行了相关的研究。本文基于国内外相关的研究成果,从微肋结构、多孔微结构和表面粗糙度三个角度综述了微结构表面上喷雾冷却的换热特性及机理,得出以下结论及研究方向:

(1)将微结构表面应用于喷雾冷却中普遍增加了换热表面积,提供更多的汽化核心数,提高毛细作用力,强化核态沸腾,增加了传热系数,极大地提高喷雾冷却的换热性能;

(2)微结构存在会增加换热表面温度不均匀性和三相接触线长度,能够降低受热面上的温差,使沸腾的起始点提前;

(3)微结构表面存在四个换热区域:水浸没区、薄液膜区、部分干涸区和完全干涸区,处在薄膜区和部分干涸区的微肋结构比平板有更好的传热性能和更大的液膜破裂热流密度;

(4)微结构表面能够提高热流密度,而且发现微结构尺寸越小,热流密度越大,换热能力越强;

(5)各种热表面的强化换热影响因素略有差异,微肋结构中喷雾冷却的换热强化与微肋的排列方式、紧密程度和形状有关,多孔微结构主要受孔隙率和孔径影响,表面粗糙度由制造工艺和大小决定,将这几种表面组合起来也是未来研究的一个方向;

(6)研究热表面结构对喷雾冷却的影响时,发现不能单纯地只研究强化表面结构因素,还要考虑其他的喷雾参数的影响,需要找出一个最佳的匹配方式和契合点,以最大限度增加喷雾冷却的换热能力,这是未来的研究方向。

[1] VISARIA M, MUDAWAR I. Effects of high subcooling on two-phase spray cooling and critical heat flux [J]. Int J Heat Mass Transfer, 2008, 51: 5269-5278.

[2] LI D R, WAN W. Simulation of full cone nozzle spray cooling performance in single phase [J]. Fluid Mach, 2010, 38(6): 64-68.

[3] ESTES K A, MUDAWAR I. Comparison of two-phase electronic cooling using free jets and sprays [J]. J Electron Packg, 1995, 117(4): 323-332.

[4] CHEN H, CHENG W L, PENG Y H, et al. Experiment study on optimal parameters of piezoelectric atomizer based spray cooling [J]. Int J Heat Mass Transfer, 2016, 103: 57-65.

[5] EDUAROM G, ANTON R, CARLOS J, et al. Effect of the spray cone angle in the spray cooling with R134a [J]. Exp Therm Fluid Sci, 2013, 50: 127-138.

[6] ERIC A, SILK A, JUNGHO K B, et al. Spray cooling of enhanced surfaces: impact of structured surface geometry and spray axis inclination [J]. Int J Heat Mass Transfer, 2006, 46: 4910-4920.

[7] SEHMBEY M S, PAIS M R, CHOW L C. A study of diamond laminated surfaces in evaporative spray cooling [J]. Thin Solid Films, 1992, 212(1/2): 25-29.

[8] KIM J H, YOU S M, STEPHEN U S, et al. Evaporative spray cooling of plain and microporous coated surfaces [J]. Int J Heat Mass Transfer, 2006, 47: 3307-3315.

[9] 刘妮, 李丽荣, 钟泽民. 微结构表面喷雾冷却性能试验研究 [J]. 机械工程学报, 2017(6): 158-165.

[10] SODTKE C, STEOHAN P. Spray cooling on micro-structured surfaces [J]. Int J Heat Mass Transfer, 2007, 50: 4089-4097.

[11] HSIEH C C, YAO S C. Evaporative heat transfer characteristics of a water spray on micro-structured silicon surfaces [J]. Int J Heat Mass Transfer, 2006, 49(5/6): 962-974.

[12] AMON C, YAO S C, WU C F. Microelectromechanical system-based evaporative thermal management of high heat flux electronics [J]. J Heat Transfer, 2005, 127: 66-75.

[13] HOU Y, TAO Y J, HUAI X L. The effects of micro-structured surfaces on multi-nozzle spray cooling [J]. Appl Therm Eng, 2014, 25: 613-621.

[14] HSIEH C, YAO Y. Heat transfer of water sprays on enhanced silicon surfaces [C]//12th International Heat Transfer Conference. Grenoble, French: The Conference Organizer, 2002.

[15] HORACEK B, KIGER K T, KIM J H. Single nozzle spray cooling heat transfer mechanisms [J]. Int J Heat Mass Transfer, 2005, 48: 1425-1438.

[16] 陈东芳. 微槽群表面的喷雾冷却研究 [D]. 北京: 中国科学院研究生院(工程热物理研究所), 2010.

[17] ZHANG Z, JIANG P X, OUYANG X L. Experimental investigation of spray cooling on smooth and micro-structured surfaces [J]. Int J Heat Mass Transfer, 2014, 76: 366-375.

[18] XIE J L, TAN Y B, DUAN F, et al. Study of heat transfer enhancement for structured surfaces in spray cooling [J]. Appl Therm Eng, 2013, 59: 464-472.

[19] 李佳, 张震, 姜培学, 等. 光滑表面与切槽表面喷雾冷却的试验研究 [J]. 工程热物理学报, 2010, 31(11): 1889-1892.

[20] KIM Y H, CHOI C W, LEE K J. Experimental study of spray cooling performance on micro-porous coated surfaces [J]. Heat Mass Transfer, 2009, 45: 1285-1292.

[21] YOU S M, KIM J H, S TEPHEN. Evaporative spray cooling of plain and microporous coated surfaces [J]. Int J Heat Mass Transfer, 2004, 47: 3307-3315.

[22] HENTSRONI G, GUREVICH M, ROZENBLIT R. Sintered porous medium heat sink for cooling of high-power mini-devices [J]. Int J Heat Fluid Flow, 2006, 27: 259-266.

[23] WANG H, WU J J, YANG Q, et al. Heat transfer enhancement of ammonia spray cooling by surface modification [J]. Int J Heat Mass Transfer, 2016, 101: 60-68.

[24] 杨强. 具有强化表面的氨喷雾相变冷却试验研究 [D].重庆: 重庆大学, 2013.

[25] WANG Y Q, LIU M H, LIU D, et al. Experimental study on the effects of spray inclination on water spray cooling performance in non-boiling regime [J]. Exp Therm Fruid Sci, 2010, 34: 933-942.

[26] PAIS M R, CHOW L C, MAHEFKEY E T. Surface roughness and its effects on the heat transfer mechanism in spray cooling [J]. J Heat Transfer, 1992, 144: 211-219.

[27] SEHMBEY M S, PAIS M R, CHOW L C. Effect of surface material properties and surface characteristics in evaporative spray cooling [J]. J Thermophys Heat Transfer, 1992, 6(3): 505-512.

[28] ORTIZ L L, GONZALEZ J E. Experiments on steady-state high heat fluxes using spray cooling [J]. Exp Heat Transfer, 1999, 12(3): 215-233.

[29] BERNARDIN J, STEBBINS C, MUDAWA I. Effect of surface roughness on water droplet impact history and heat transfer regimes [J]. Int J Heat Mass Transfer, 1997, 40(1): 73-88.

[30] BERNARDIN J D, MUDAWAR I. Experimental and statistical investigation of changes in surface roughness associated with spray quenching [J]. Int J Heat Mass Transfer, 1996, 39: 2023-2037.

[31] ENGEL O G. Water drop collisions with solid surfaces [J]. J Res Natl Bur Stand, 1955, 54(5): 281-298.

[32] AMREI M M, DAVOUDI M, CHASE G G, et al. Effects of roughness on droplet apparent contact angles on a fiber [J]. Sep Purif Technol, 2017, 180: 107-113.

[33] GALVAN E M, ANTON R, RAMOS J C. Influence of surface roughness on a spray cooling system with R134a. part I: heat transfer measurements [J]. Exp Therm Fluid Sci, 2013, 46: 183-190.

Research progress of spray cooling heat transfer experiment with microstructure surface

YIN Xiaoming, LIU Ni

(Institute of Refrigeration and Cryogenic Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Spray cooling is a new type of heat dissipation technology, which has the potential to greatly improve the heat dissipation of electronic components and become one of the most popular cooling methods in the field of electronic cooling. In view of the complexity of the heat transfer mechanism of spray cooling, and its heat transfer is affected by many factors, this paper focuses on the effect of thermal surface structure on spray cooling. The heat transfer characteristics and mechanism of the micro-rib structure, porous micro-structure and surface roughness are reviewed, the heat transfer effects of different surfaces are analyzed and contrasted, and an economical and effective method for enhanced heat transfer of spray cooling is provided. Study direction in future is pointed out.

spray cooling; heat dissipation; review; electronic components; surface structure; surface roughness

10.14106/j.cnki.1001-2028.2018.01.003

TM201.4+2

A

1001-2028(2018)01-0013-06

2017-10-24

殷小明

刘妮(1974-),女,山东青岛人,副教授,研究方向为微喷冷却技术等;殷小明(1992-),男,湖北孝感人,研究生,研究方向为微喷冷却技术等。

(编辑:陈渝生)